1594

0.4

2015-06-30

За кулисами будущего: роботизированный завод Audi

Автомобили эволюционируют. Мы прошли путь от сжигания ископаемых в наших бензобаках до зарядки машины от розетки за одну ночь, а сейчас выдумываем ещё более изощренные способы передвижения. Наряду с этим нераздельно прогрессируют и методы производства. Давайте заглянем внутрь мегасекретного производственного завода Audi в Германии, где люди трудятся рядом с роботами, чтобы собирать тысячи машин в день.

Добро пожаловать в Ингольштадт. Население города составляет 127 000 человек, здесь же размещен главный офис и производственные линии компании.

Когда мы говорим «главный офис», то действительно имеем это в виду. Завод в Ингольштадте по площади не уступает городу Монако, население которого меньше, чем количество работающих здесь сотрудников: 40 000 человек выполняют все — от сборки Audi A3, A3 e-tron, A3 g-tron, седана A4 и кроссовера Q5 до управления, продаж и поддержки. Это целый город из стали и стекла, внедряющий идеи точного машиностроения и роскоши.

Ингольштадт штампует по 2500 готовых машин в день – все делается в специальных мастерских на заводе. В инструментальном цеху Audi создает свои собственные инструменты и элементы корпуса; в покрасочном – роботы распыляют краску на протяжении 4-5 часов; есть центр исследования и разработок со своим помещением для краш-тестов, чтобы тестировать и улучшать существующие модели; а также сборочный цех, где все комплектуется воедино.

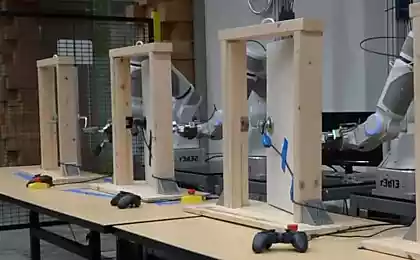

Как только заходим в сборочный цех, огромное открытое пространство зажигается светом. Единственные объекты, занимающие место на этой площади, – гигантские лоты с оранжевыми роботами для невероятно точной сварки компонентов со скоростью света и нестерпимой температурой. Часто рабочий процесс происходит в темноте, потому что роботы не нуждаются в освещении.

Один человек стоит возле робота, подавая новые детали. Его робот создает колёсные арки для модели Q5, формируя их из 12 алюминиевых частей.

Прежде чем заполнить зал этими роботами несколькими годами ранее, заводу нужно было множество сварщиков, проделывающих тысячи точечных швов. Автоматизация позволила Audi выполнять тысячи заказов в день.

800 роботов трудятся круглые сутки, а люди дополняют процесс 12-часовыми сменами. Система вентиляции работает без остановки, подавая свежий воздух в закрытые помещения, придавая ему сладкий запах для повышения комфорта оставшихся сотрудников.

Весь комплекс очень энергоэкономичный – солнечные панели на крыше много экономят. Само здание было создано в 1950-х, но оборудование здесь передовое.

Как для завода, из ворот которого выезжает по 2500 машин в день, он удивительно незагроможденный. В первую очередь это стало возможным благодаря практичному немецкому мышлению: автомобили автоматически транспортируются между станциями над головами рабочих по системе подъемников и конвейеров. После закрепления компонента робот его самостоятельно поднимает, плавно передавая на следующий пункт.

Роботы выполняют большую часть работы, включая точечное сваривание, формирование и сборку. Гигантские электроды с обеих сторон зажимной клешни подаются автоматически, соединяя две детали.

Роботы сами по себе не глупы, так как им приходится по-разному работать над каждой машиной, в зависимости от предпочтений клиента. Завод в Ингольштадте собирает только автомобили под заказ – вместо того, чтобы заполнить автосалоны по всему миру одинаковыми машинами. Один клиент хочет люк в крыше, то есть робот в определенный момент должен взять новую деталь. Другому нужен руль справа, а кому-то ещё – другое оформление интерьера и цвет.

Чтобы управлять роботами и сообщать им, что следует дальше, в каждой машине есть небольшой серый модуль с данными, который передает информацию о том, что нужно прикрепить и в каком порядке. Роботы считывают данные и выбирают соответствующий необходимый компонент.

С целью гарантии соблюдения качества у Audi есть роботы, измеряющие с помощью лазера каждую деталь, когда она транспортируется между станциями – таким образом проверяется безопасность, правильность и соответствие заказу покупателя. Если в машине должен быть люк в крыше, а он отсутствует, деталь помечается, прежде чем ехать дальше. А чтобы убедиться, что сварочные роботы функционируют корректно, каждые 4 часа в процесс на сборочной линии добавляют фиктивную команду. Эта тестовая машина позже снимается с линии и полностью разбирается, чтобы удостовериться в правильной работе роботов.

Самая большая концентрация работников-людей на заводе – на линии конечной сборки и в отделочных цехах, где сотрудники устанавливают для сборки сидения, рулевые колеса, подушки безопасности, стереосистемы и другие составляющие. Именно здесь проявляется самое продвинутое сотрудничество между человеком и роботом, чтобы повысить эффективность.

Вместо того чтобы работники постоянно нагибались и напрягались, используются сидения с гидроусилителями, на которых можно «парить» вокруг сборочной линии, чтобы взять необходимый компонент и переместиться обратно в машину для установки. Похоже на летающее сидение, прикрепленное к производственной линии.

Завод в Ингольштадте разумно разделён рельсовыми дорогами, соединяющими его с погрузочными портами для дальнейшей переправки в Европу и по всему миру. Накрытые машины автоматически перемещаются в складскую зону для автоматической погрузки на поезд – все контролируется небольшой командой, ответственной за логистику.

Этот завод – не уникальный: у Audi есть более 10 сборочных комплексов в мире (от Европы до Индии и даже Китая), чтобы создавать прекрасные новенькие TT, внедорожники Q7, спортивные A1 и S1 и дикий суперкар R8.

Вопрос в том, будут ли на заводах компании в будущем работать люди, если роботы оказались настолько эффективными. Если верить члену совета директоров в Audi AG доктору Хуберту Вальтлю, то несомненно.

Он верит, что роботы никогда не смогут полностью заменить людей на заводах автопроизводителей.

В будущем не будет заводов без людей. Мы будем продолжать принимать решения, касающиеся процесса производства. И работники останутся ключевым элементом производства, ориентированного на успех и будущий прогресс, – говорит он.

Это новая эпоха в промышленности, которая несет в себе невероятный процесс сотрудничества человека и машины, чтобы улучшить сборочные навыки людей, и это просто замечательно!

Источник: geektimes.ru/company/robohunter/blog/252578/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.

Шведские учёные создали искусственный нейрон, способный общаться с живыми нейронами

Летние развлечения. Чем занять себя гику на отдыхе?