1641

0.4

2014-12-24

Производство стеклянной тары

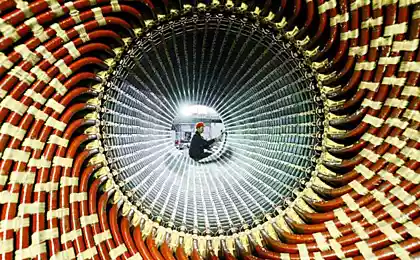

Стекольная линия.

Речь пойдёт о Новосибирском предприятии ОАО «Завод «Экран».

История завода началась после Великой Отечественной Войны — именно тогда Советский Союз задумался о создании базы для производства электровакуумных приборов для радиолокации и телевидения. В 1948-м было принято решение о строительстве завода, а в 1954-м он уже начал свою работу как предприятие электронной промышленности по выпуску электронно-оптических приборов, электронно-лучевых трубок для осциллографии и кинескопов для комплектации телевизионных заводов. На протяжении десятилетий завод исправно поставлял свою продукцию для нужд предприятий-партнеров, но, с прекращением в России массового производства телевизионной техники в 1994 году, он был перепрофилирован на выпуск стеклотары.

Сегодня ОАО «Завод «Экран» — предприятие, занимающее лидирующую позицию среди производителей стеклотары на территории от Урала до Дальнего Востока. Ассортиментный ряд завода составляют бутылки из бесцветного стекла емкостью от 0,25 л до 1 л для розлива ликеро-водочных изделий, пива и газированных напитков; банки для соков, соусов и других консервированных продуктов емкостью от 0,25 до 3 литров; бутылки из коричневого стекла.

Стекловарная печь.

Говоря крупнейшее производство стеклотары за Уралом, я имел ввиду, что производственная мощность предприятия — 620 млн. шт. стеклобутылок в год. Если поделить на 365, мы получим около 1,7 млн. шт. в день. Одному Новосибирску столько бутылок было бы много, стеклотара пользуется спросом у предприятий Сибирских и Дальневосточных округов РФ, а также Казахстана и Киргизии.

Но крупнейшее производство в данном случае — это всего лишь два цеха (производство бесцветной бутылки и коричневой).

Технология производства стеклотары состоит из следующих последовательных процессов:

— подготовка исходного сырья,

— составление шихты,

— варка стекломассы,

— формирование и отжиг изделий,

— контроль качества и упаковка.

Подготовка исходного сырья представляет собой очистку исходных сырьевых компонентов от нежелательных примесей и их подготовка к дальнейшей обработке и применению. Этому следует складирование отдельных видов сырья и подача сырьевых компонентов в приемные бункера.

Шихта — это сухая смесь материалов, которые подаются в печь для получения стекломассы. Главное в процессе составления шихты, это отвешивание компонентов в определенных пропорциях и их перемешивание, с целью получения однородной массы. Для приготовления шихты используются следующие сырьевые материалы: песок кварцевый, мука доломита, стеклобой, мел технологический, глинозем, сода кальцинированная, сульфат натрия, обесцвечиватели, красители и т.д.

Готовые, но ещё не прошедшие контроль качества бутылки.

Стекловарная печь, в которую подаётся шихта и стеклобой. Производительность такой печи около 180 тонн стекломассы в сутки.

Варка стекломассы — самая сложная операция всего стекольного производства, производится в ванных печах непрерывного действия, представляющих собой бассейны, сложенные из огнеупорных материалов.

При нагревании шихты до 1100...1150 град С происходит образование силикатов сначала в твердом виде, а затем в расплаве. При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты — образуется стекломасса. Эта стекломасса насыщена газовыми пузырьками и неоднородна по составу. Для осветления и гомогенизации стекломассы ее температуру повышают до 1500… 1600 град С. При этом вязкость расплава снижается и соответственно облегчается удаление газовых включений и получение однородного расплава.

Стекломасса на выходе из печи.

Цвет и прозрачность бутылки, определяется добавлением (или отсутствием) красителей и глушителей в шихту. Глушители (соединения фтора, фосфора и др.) делают стекло непрозрачным. К красителям относят соединения кобальта (синий цвет), хрома (зеленый), марганца (фиолетовый), железа (коричневые и сине-зеленые тона) и др.

Процесс довольно дурнопахнущий.

Стекловарение завершается охлаждением стекломассы до температуры, при которой она приобретает вязкость, требуемую для выработки стеклоизделий выдуванием.

Подача стекломассы на стекольные линии. Внизу кадра видны две падающие яркие капли стекломассы — это будущие бутылки.

Процесс создания капель стекломассы.

Готовая стекломасса подаётся к формовочным автоматам, где осуществляется формовка изделий с применением соответсвующей оснастки.

Десятисекционная линия, производящая бутылки из коричневого стекла.

После прохождения процесса формования, стеклоизделие проходит дополнительную термическую обработку (отжиг) в печах прямого нагрева. Отжиг необходим для снятия внутреннего остаточного напряжения в стеклотаре, что придаёт изделию сохранность в процессе дальнейшей обработки и эксплуатации.

Температура изделий на входе в печь отжига: пр. 400°C — 500°C.

Температура изделий на выходе: пр. 50°C – 80°C.

Стеклотара после отжига

Опрыскивание бутылок специальным раствором, который предотвращает появление царапин и потертостей на бутылках при транспортировке.

Продукция готова, осталось только пройти контроль качества.

Данный стекольный комплекс оснащён современными инспекционными машинами, которые ежесекундно сканируют параметры каждой стеклобутылки на соответствие требованиям покупателя.

Упакованная продукция.

Я показал процесс изготовления бутылок на новом стекольном комплексе. Есть ещё другой цех, где делают прозрачные бутылки и банки, где контроль качества производится вручную. Первые 4 и следующие 7 фотографий сняты именно там.

На производстве в обоих цехах очень шумно. Приходится ходить в берушах или шумопоглощающих наушниках.

Процесс создания двухлитровой банки.

Чекушки.

Водочные бутылки после отжига.

Контроль качества.

Готовая продукция.

Небольшой видеоряд, снятый на производстве.

--img27--

Источник: dedmaxopka.livejournal.com

Речь пойдёт о Новосибирском предприятии ОАО «Завод «Экран».

История завода началась после Великой Отечественной Войны — именно тогда Советский Союз задумался о создании базы для производства электровакуумных приборов для радиолокации и телевидения. В 1948-м было принято решение о строительстве завода, а в 1954-м он уже начал свою работу как предприятие электронной промышленности по выпуску электронно-оптических приборов, электронно-лучевых трубок для осциллографии и кинескопов для комплектации телевизионных заводов. На протяжении десятилетий завод исправно поставлял свою продукцию для нужд предприятий-партнеров, но, с прекращением в России массового производства телевизионной техники в 1994 году, он был перепрофилирован на выпуск стеклотары.

Сегодня ОАО «Завод «Экран» — предприятие, занимающее лидирующую позицию среди производителей стеклотары на территории от Урала до Дальнего Востока. Ассортиментный ряд завода составляют бутылки из бесцветного стекла емкостью от 0,25 л до 1 л для розлива ликеро-водочных изделий, пива и газированных напитков; банки для соков, соусов и других консервированных продуктов емкостью от 0,25 до 3 литров; бутылки из коричневого стекла.

Стекловарная печь.

Говоря крупнейшее производство стеклотары за Уралом, я имел ввиду, что производственная мощность предприятия — 620 млн. шт. стеклобутылок в год. Если поделить на 365, мы получим около 1,7 млн. шт. в день. Одному Новосибирску столько бутылок было бы много, стеклотара пользуется спросом у предприятий Сибирских и Дальневосточных округов РФ, а также Казахстана и Киргизии.

Но крупнейшее производство в данном случае — это всего лишь два цеха (производство бесцветной бутылки и коричневой).

Технология производства стеклотары состоит из следующих последовательных процессов:

— подготовка исходного сырья,

— составление шихты,

— варка стекломассы,

— формирование и отжиг изделий,

— контроль качества и упаковка.

Подготовка исходного сырья представляет собой очистку исходных сырьевых компонентов от нежелательных примесей и их подготовка к дальнейшей обработке и применению. Этому следует складирование отдельных видов сырья и подача сырьевых компонентов в приемные бункера.

Шихта — это сухая смесь материалов, которые подаются в печь для получения стекломассы. Главное в процессе составления шихты, это отвешивание компонентов в определенных пропорциях и их перемешивание, с целью получения однородной массы. Для приготовления шихты используются следующие сырьевые материалы: песок кварцевый, мука доломита, стеклобой, мел технологический, глинозем, сода кальцинированная, сульфат натрия, обесцвечиватели, красители и т.д.

Готовые, но ещё не прошедшие контроль качества бутылки.

Стекловарная печь, в которую подаётся шихта и стеклобой. Производительность такой печи около 180 тонн стекломассы в сутки.

Варка стекломассы — самая сложная операция всего стекольного производства, производится в ванных печах непрерывного действия, представляющих собой бассейны, сложенные из огнеупорных материалов.

При нагревании шихты до 1100...1150 град С происходит образование силикатов сначала в твердом виде, а затем в расплаве. При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты — образуется стекломасса. Эта стекломасса насыщена газовыми пузырьками и неоднородна по составу. Для осветления и гомогенизации стекломассы ее температуру повышают до 1500… 1600 град С. При этом вязкость расплава снижается и соответственно облегчается удаление газовых включений и получение однородного расплава.

Стекломасса на выходе из печи.

Цвет и прозрачность бутылки, определяется добавлением (или отсутствием) красителей и глушителей в шихту. Глушители (соединения фтора, фосфора и др.) делают стекло непрозрачным. К красителям относят соединения кобальта (синий цвет), хрома (зеленый), марганца (фиолетовый), железа (коричневые и сине-зеленые тона) и др.

Процесс довольно дурнопахнущий.

Стекловарение завершается охлаждением стекломассы до температуры, при которой она приобретает вязкость, требуемую для выработки стеклоизделий выдуванием.

Подача стекломассы на стекольные линии. Внизу кадра видны две падающие яркие капли стекломассы — это будущие бутылки.

Процесс создания капель стекломассы.

Готовая стекломасса подаётся к формовочным автоматам, где осуществляется формовка изделий с применением соответсвующей оснастки.

Десятисекционная линия, производящая бутылки из коричневого стекла.

После прохождения процесса формования, стеклоизделие проходит дополнительную термическую обработку (отжиг) в печах прямого нагрева. Отжиг необходим для снятия внутреннего остаточного напряжения в стеклотаре, что придаёт изделию сохранность в процессе дальнейшей обработки и эксплуатации.

Температура изделий на входе в печь отжига: пр. 400°C — 500°C.

Температура изделий на выходе: пр. 50°C – 80°C.

Стеклотара после отжига

Опрыскивание бутылок специальным раствором, который предотвращает появление царапин и потертостей на бутылках при транспортировке.

Продукция готова, осталось только пройти контроль качества.

Данный стекольный комплекс оснащён современными инспекционными машинами, которые ежесекундно сканируют параметры каждой стеклобутылки на соответствие требованиям покупателя.

Упакованная продукция.

Я показал процесс изготовления бутылок на новом стекольном комплексе. Есть ещё другой цех, где делают прозрачные бутылки и банки, где контроль качества производится вручную. Первые 4 и следующие 7 фотографий сняты именно там.

На производстве в обоих цехах очень шумно. Приходится ходить в берушах или шумопоглощающих наушниках.

Процесс создания двухлитровой банки.

Чекушки.

Водочные бутылки после отжига.

Контроль качества.

Готовая продукция.

Небольшой видеоряд, снятый на производстве.

--img27--

Источник: dedmaxopka.livejournal.com

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.