588

0.1

2015-07-04

Завод SCANIA в Санкт-Петербурге

31 фото

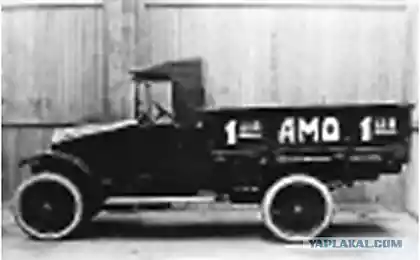

1. Завод «Скания-Питер» является единственным предприятием на территории России, по производству техники Scania, что позволяет в короткие сроки выполнить срочные заказы, по доступной для российских покупателей цене. Завод в Шушарах начал свою работу 17 ноября 2010 года. Основной его продукцией на сегодня, являются 3-х и 4-хосные самосвалы Scania

2. На конвейер попадаем, минуя складскую зону. В этих ящиках — комплектующие узлы и детали, они поступают на завод прямиком из Швеции. За исключением тех, которые делают в России. На сегодня, уровень локализации составляет около 10% для комплектного самосвала. Позже показатель будет увеличен, компания считает возможным в перспективе довести локализацию производства до 28%.

3. Достаточно цифр, перед нами комплект поставки, предназначенный для сборки автомобильной рамы. Способ крепления траверс и кронштейнов типичный для всех заводов Scania – холодная клепка и высокопрочные самоконтрящиеся болты.

4. На сегодня — это самый надёжный способ соединения, применяемый в автомобильной промышленности. На предприятии собирают рамы для автомобилей грузоподъемностью до 48 тонн.

5. На заводе «Скания-Питер», шведы реализовали стандартную модель производства. Точно такая применяется на всех остальных заводах Scania по всему миру. Типовые инструменты и оборудование, и даже процесс обучения сотрудников ни чем не отличается от обучения персонала в Швеции или Бразилии.

6. На следующем этапе производства в раму укладывают воздушные магистрали и жгуты электрической проводки. Качество выпускаемой продукции, одна из ключевых ценностей компании Scania. Поэтому на каждом участке сборки, будущий автомобиль проходит тщательную проверку. Обратите внимание на синий журнал, он проследует за автомобилем по всему конвейеру.

7. Это журнал качества, так называемый «Контрл бук». Мастер, отвечающий за сборку на данном участке, расписывается за выполнение каждой операции. После схода автомобиля с конвейера, журнал будут хранить на заводе в течение двадцати лет. Тем самым, завод не снимает ответственности со своих сотрудников, ответственных за сборку на каждом этапе производства.

8. На следующем участке рама постепенно приобретает очертания будущего автомобиля. Здесь устанавливают мосты и колёса.

9. Параллельно главной нитке конвейера, мосты комплектуют амортизаторами и штангами.

10. По желанию покупателя на самосвал установят один или два передних моста. При наличии на автомобиле двух передних мостов применяется двухконтурное усиление рулевого управления. Что делает автомобиль более надёжным и безопасным. При выходе одного из контуров, такое решение позволяет сохранить устойчивость и управляемость автомобиля.

11. Первоначально двигатели поступали на завод в комплекте с коробкой передач. Но логисты компании посчитали, что выгодней будет производить стыковку агрегатов на месте. Появился дополнительный участок и новое рабочее место.

12. На снимке запечатлён, как действует входной контроль качества. При вскрытии контейнера с топливным баком, рабочие завода обнаружили небольшую царапину. Тут же был вызван специалист отдела качества, чтобы зафиксировать недостаток.

13. А мы вернемся на конвейер. Перед нами, участок стыковки двигателя и рамы. Настал самый ответственный момент – будущий грузовик получает главную деталь для каждого автомобиля.

14. Далее, будущий грузовик получает радиатор, аккумуляторный отсек, тяги коробки передач, выхлопные трубы. Выполняются работы по коммутации установленных узлов.

15. На заводе Scania, каждая операция строго обозначена регламентом. Обратите внимание, тяжелые аккумуляторы рабочий устанавливает на место с помощью тали. Небольшая деталь, но она точно отражает отношение предприятия к своим сотрудникам.

16. Уникальная форма кабины Скания, скрывает прочный стальной каркас. Такая конструкция была специально продуманна для того чтобы обеспечить безопасность водителя и уменьшить повреждения других автомобилей в случае столкновения.

17. Перед установкой на раму, кабины комплектуются навесным оборудованием, крепится капот и оперение, ставится спойлер.

18. Перед тем как попасть в серию, конструкция каждой модели кабины проходит длительный этап проверки на безопасность. Оптимизацию аэродинамических свойств и тесты водителей.

19. Комплектную кабину подвозят на нитку конвейера.

20. Интересная деталь. По цвету болтов из ящика, можно определить каким цветом были покрашены предыдущие грузовики. Они соединяют кабину с транспортировочной рамой, прошли через покрасочную камеру в Швеции, пересекли границу, и оказались – здесь, чтобы вновь и вновь повторить цикл производства.

22. А мы вернемся на участок сборки. На автомобиль устанавливается кабина. Scania предлагает покупателям большой выбор кабин с множеством опций. Список опций ограничен лишь кошельком потенциального покупателя.

23. Почти готовый грузовик. Участок заправки автомобиля техническими жидкостями.

24. Настало время первый раз завести двигатель. В это время программируются все модули управления автомобилем.

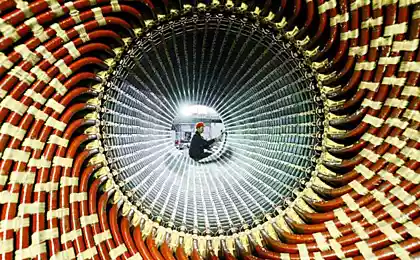

25. Роликовый тормозной стенд. Здесь проверяется начальное и рабочее давление тормозного контура, герметичность тормозной системы.

26. Участок контроля и установки углов колес, конечный этап работы с шасси. Но это ещё не конец нашей экскурсии.

27. Для российских покупателей Scania предлагает уникальное предложение, которого не представляет больше нигде в мире. На заводе «Скания-Питер», на шасси устанавливается самосвальное оборудование стороннего производителя, на которое распространяется фирменная гарантия Scania.

28. Строгий входной контроль самосвального оборудования. На фотографии, инженер по качеству принимает главные составляющие самосвала: кузов, надрамник и гидроцилиндры.

29. После долгих поисков была найдена фирма, которая взялась за поставку на завод самосвального оборудования. Стоит отметить, что дизайн кузова был создан в Scania, специально для российских пользователей, объемом 16 и 20 кубических метров.

30. Впервые в практике продаж самосвалов, компания приняла на себя полностью все обязательства по гарантийному и постгарантийному обслуживанию, без разделения ответственности между производителем шасси и самосвального оборудования.

31. Заключительный этап — приемка отдела качества. Специалист отдела проводит финальную инспекцию, осуществляет проверку, только что собранного автомобиля, тщательно осматривая каждый узел. Проводится тестовое включение всех электросистем. Проверяется наличие люфтов деталей, царапин, подтёков жидкостей. И лишь после этого санкционируется выпуск грузовика из ворот предприятия.

Отсюда www.dalnoboi.org/2012/03/scania.html

Источник: www.yaplakal.com/

1. Завод «Скания-Питер» является единственным предприятием на территории России, по производству техники Scania, что позволяет в короткие сроки выполнить срочные заказы, по доступной для российских покупателей цене. Завод в Шушарах начал свою работу 17 ноября 2010 года. Основной его продукцией на сегодня, являются 3-х и 4-хосные самосвалы Scania

2. На конвейер попадаем, минуя складскую зону. В этих ящиках — комплектующие узлы и детали, они поступают на завод прямиком из Швеции. За исключением тех, которые делают в России. На сегодня, уровень локализации составляет около 10% для комплектного самосвала. Позже показатель будет увеличен, компания считает возможным в перспективе довести локализацию производства до 28%.

3. Достаточно цифр, перед нами комплект поставки, предназначенный для сборки автомобильной рамы. Способ крепления траверс и кронштейнов типичный для всех заводов Scania – холодная клепка и высокопрочные самоконтрящиеся болты.

4. На сегодня — это самый надёжный способ соединения, применяемый в автомобильной промышленности. На предприятии собирают рамы для автомобилей грузоподъемностью до 48 тонн.

5. На заводе «Скания-Питер», шведы реализовали стандартную модель производства. Точно такая применяется на всех остальных заводах Scania по всему миру. Типовые инструменты и оборудование, и даже процесс обучения сотрудников ни чем не отличается от обучения персонала в Швеции или Бразилии.

6. На следующем этапе производства в раму укладывают воздушные магистрали и жгуты электрической проводки. Качество выпускаемой продукции, одна из ключевых ценностей компании Scania. Поэтому на каждом участке сборки, будущий автомобиль проходит тщательную проверку. Обратите внимание на синий журнал, он проследует за автомобилем по всему конвейеру.

7. Это журнал качества, так называемый «Контрл бук». Мастер, отвечающий за сборку на данном участке, расписывается за выполнение каждой операции. После схода автомобиля с конвейера, журнал будут хранить на заводе в течение двадцати лет. Тем самым, завод не снимает ответственности со своих сотрудников, ответственных за сборку на каждом этапе производства.

8. На следующем участке рама постепенно приобретает очертания будущего автомобиля. Здесь устанавливают мосты и колёса.

9. Параллельно главной нитке конвейера, мосты комплектуют амортизаторами и штангами.

10. По желанию покупателя на самосвал установят один или два передних моста. При наличии на автомобиле двух передних мостов применяется двухконтурное усиление рулевого управления. Что делает автомобиль более надёжным и безопасным. При выходе одного из контуров, такое решение позволяет сохранить устойчивость и управляемость автомобиля.

11. Первоначально двигатели поступали на завод в комплекте с коробкой передач. Но логисты компании посчитали, что выгодней будет производить стыковку агрегатов на месте. Появился дополнительный участок и новое рабочее место.

12. На снимке запечатлён, как действует входной контроль качества. При вскрытии контейнера с топливным баком, рабочие завода обнаружили небольшую царапину. Тут же был вызван специалист отдела качества, чтобы зафиксировать недостаток.

13. А мы вернемся на конвейер. Перед нами, участок стыковки двигателя и рамы. Настал самый ответственный момент – будущий грузовик получает главную деталь для каждого автомобиля.

14. Далее, будущий грузовик получает радиатор, аккумуляторный отсек, тяги коробки передач, выхлопные трубы. Выполняются работы по коммутации установленных узлов.

15. На заводе Scania, каждая операция строго обозначена регламентом. Обратите внимание, тяжелые аккумуляторы рабочий устанавливает на место с помощью тали. Небольшая деталь, но она точно отражает отношение предприятия к своим сотрудникам.

16. Уникальная форма кабины Скания, скрывает прочный стальной каркас. Такая конструкция была специально продуманна для того чтобы обеспечить безопасность водителя и уменьшить повреждения других автомобилей в случае столкновения.

17. Перед установкой на раму, кабины комплектуются навесным оборудованием, крепится капот и оперение, ставится спойлер.

18. Перед тем как попасть в серию, конструкция каждой модели кабины проходит длительный этап проверки на безопасность. Оптимизацию аэродинамических свойств и тесты водителей.

19. Комплектную кабину подвозят на нитку конвейера.

20. Интересная деталь. По цвету болтов из ящика, можно определить каким цветом были покрашены предыдущие грузовики. Они соединяют кабину с транспортировочной рамой, прошли через покрасочную камеру в Швеции, пересекли границу, и оказались – здесь, чтобы вновь и вновь повторить цикл производства.

22. А мы вернемся на участок сборки. На автомобиль устанавливается кабина. Scania предлагает покупателям большой выбор кабин с множеством опций. Список опций ограничен лишь кошельком потенциального покупателя.

23. Почти готовый грузовик. Участок заправки автомобиля техническими жидкостями.

24. Настало время первый раз завести двигатель. В это время программируются все модули управления автомобилем.

25. Роликовый тормозной стенд. Здесь проверяется начальное и рабочее давление тормозного контура, герметичность тормозной системы.

26. Участок контроля и установки углов колес, конечный этап работы с шасси. Но это ещё не конец нашей экскурсии.

27. Для российских покупателей Scania предлагает уникальное предложение, которого не представляет больше нигде в мире. На заводе «Скания-Питер», на шасси устанавливается самосвальное оборудование стороннего производителя, на которое распространяется фирменная гарантия Scania.

28. Строгий входной контроль самосвального оборудования. На фотографии, инженер по качеству принимает главные составляющие самосвала: кузов, надрамник и гидроцилиндры.

29. После долгих поисков была найдена фирма, которая взялась за поставку на завод самосвального оборудования. Стоит отметить, что дизайн кузова был создан в Scania, специально для российских пользователей, объемом 16 и 20 кубических метров.

30. Впервые в практике продаж самосвалов, компания приняла на себя полностью все обязательства по гарантийному и постгарантийному обслуживанию, без разделения ответственности между производителем шасси и самосвального оборудования.

31. Заключительный этап — приемка отдела качества. Специалист отдела проводит финальную инспекцию, осуществляет проверку, только что собранного автомобиля, тщательно осматривая каждый узел. Проводится тестовое включение всех электросистем. Проверяется наличие люфтов деталей, царапин, подтёков жидкостей. И лишь после этого санкционируется выпуск грузовика из ворот предприятия.

Отсюда www.dalnoboi.org/2012/03/scania.html

Источник: www.yaplakal.com/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.