710

0.2

2015-07-04

Мой первый нож. Ручная ковка.

Кухонный нож своими руками. Будет 8 фото

Моя первая ковка началась с того, что давно мне хотелось кованый кухонный нож, а тем паче — научиться ковать самому. И вот с оказией познакомили меня с мастером-кузнецом. Кует он давно, лет 20 уже, но не на широкую продажу работает. И вот как-то, под рюмку чаю, проговорился я, что нож хочу, и стал просить — скуй, да скуй. На что мне сказали: «Руки есть? так пойдем, сам себе и скуешь! Заодно и научишься.

Кузня стоит во дворе, горн на открытом воздухе, сложен из камней, промазан глиной. Для поддува — несколько разной мощности вентиляторов. Самый мощный, в 5 кВт, прогревает металл за минуту до желтого состояния. Опять же, температура металла — по цветам, мастер на глаз видит, когда металл достаточно нагрелся, чтобы не „сжечь“ заготовку, иначе выбрасывай и начинай заново. Мне поставили вентилятор послабее, поскольку 5 килограммовой кувалдой для расковки в плоскость паравозного клапана махать — быстро устают руки, а так, пока заготовка греется — успевают отдохнуть руки.

В горне горит каменный уголь. Одной закладки хватает примерно на час-полтора ковки. Заготовка прогревается и дальше процесс идет без остановки до полного завершения, заготовке нельзя давать остывать окончательно, при повторном нагреве ее может деформировать, да и опять проблема выгорания углерода.

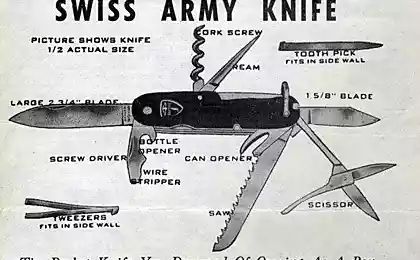

Арсенал — рукавицы, клещи, кувалды, молоты разного веса. Расковка тяжелой кувалдой, потом уже молотом выводится форма клинка, он оттягивается в месте лезвия, сталь в лезвии сковывается плотнее, это придает клинку в месте реза дополнительную жесткость.

Вот тут как раз процесс нагревания заготовки:

После того, как заготовка выкована — ей даем остыть. Получаем вот такой вот кусок металла, пока мало похожий на нож. Но лиха беда начало.

Затем заготовке придают примерную форму изделия на наждаке. Как говорит кузнец: „Друг кузнеца — товарищ наждак!“.

До того, как выковал свой первый нож, глядя на кинофильмы, все время думал, что вот отковали — и получился почти финальный меч или топор. И только потом уже увидел, что ковка — это придание формы и свойств заготовке путем уплотнения металла и формования его в нужных местах. А дальше точить, точить и точить. Вот и показываются постепенно формы будущего ножа. Отсекаем все лишнее.

После того, как нож обрел форму, его закаливают. В кино часто видим — отковали — и в бочку. Ш-ш-ш-ш… И достают готовый полированный меч. А вот фигушки. После этого заготовку заточить будет ой как тяжело, да и с большой вероятностью ее деформирует, возможно скрутит винтом или согнет. Здесь после нагревания до нужной температуры (мастер определяет опять же по цвету), клинок сначала цианировали для увеличения прочности — нагревая, обваливают в порошке цианида, горит красиво, но работать только в маске и на свежем воздухе, пары цианида крайне ядовиты. Потом цементировали острие в сургуче. При остывании до определенной температуры — опустили в воду. Что значит опыт — все температуры по цвету металла, на глаз. Мастерство не пропьешь. Клинок закален.

Получилась вот такая железяка, хотя нет, пожалуй это уже клинок. Довели на камне форму. Зажигалка для сравнения размеров ножа.

А дальше клинку на наждаке, но уже не на камне, а на ленте из шлифовальной бумаги, в простонародии „шкурка“, доводили форму, и затачивали. Почему не на камне? Чуть передержал и клинок синеет — перегревается, портится лезвие, с большой вероятностью в этих местах оно выщербится при работе, перекаливается в этих местах металл. На ленте такого интенсивного нагрева не происходит, пусть и работа проходит дольше.

Теперь полируем клинок на войлочном кругу с пастой ГОИ, и получаем вот такой результат. Мастер предлагал сделать накладки из рога или стабилизированного дерева — но мне хотелось именно так. При разделке мяса, вопреки опасениям, в руке не скользит, рукоятка удобная.

Добавлено в [mergetime]1374702408[/mergetime]

Вот такой получился первый нож. Не комом. Спасибо за внимание!

Источник: www.yaplakal.com/

Моя первая ковка началась с того, что давно мне хотелось кованый кухонный нож, а тем паче — научиться ковать самому. И вот с оказией познакомили меня с мастером-кузнецом. Кует он давно, лет 20 уже, но не на широкую продажу работает. И вот как-то, под рюмку чаю, проговорился я, что нож хочу, и стал просить — скуй, да скуй. На что мне сказали: «Руки есть? так пойдем, сам себе и скуешь! Заодно и научишься.

Кузня стоит во дворе, горн на открытом воздухе, сложен из камней, промазан глиной. Для поддува — несколько разной мощности вентиляторов. Самый мощный, в 5 кВт, прогревает металл за минуту до желтого состояния. Опять же, температура металла — по цветам, мастер на глаз видит, когда металл достаточно нагрелся, чтобы не „сжечь“ заготовку, иначе выбрасывай и начинай заново. Мне поставили вентилятор послабее, поскольку 5 килограммовой кувалдой для расковки в плоскость паравозного клапана махать — быстро устают руки, а так, пока заготовка греется — успевают отдохнуть руки.

В горне горит каменный уголь. Одной закладки хватает примерно на час-полтора ковки. Заготовка прогревается и дальше процесс идет без остановки до полного завершения, заготовке нельзя давать остывать окончательно, при повторном нагреве ее может деформировать, да и опять проблема выгорания углерода.

Арсенал — рукавицы, клещи, кувалды, молоты разного веса. Расковка тяжелой кувалдой, потом уже молотом выводится форма клинка, он оттягивается в месте лезвия, сталь в лезвии сковывается плотнее, это придает клинку в месте реза дополнительную жесткость.

Вот тут как раз процесс нагревания заготовки:

После того, как заготовка выкована — ей даем остыть. Получаем вот такой вот кусок металла, пока мало похожий на нож. Но лиха беда начало.

Затем заготовке придают примерную форму изделия на наждаке. Как говорит кузнец: „Друг кузнеца — товарищ наждак!“.

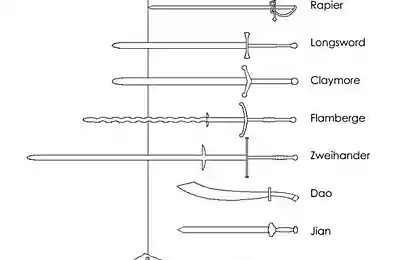

До того, как выковал свой первый нож, глядя на кинофильмы, все время думал, что вот отковали — и получился почти финальный меч или топор. И только потом уже увидел, что ковка — это придание формы и свойств заготовке путем уплотнения металла и формования его в нужных местах. А дальше точить, точить и точить. Вот и показываются постепенно формы будущего ножа. Отсекаем все лишнее.

После того, как нож обрел форму, его закаливают. В кино часто видим — отковали — и в бочку. Ш-ш-ш-ш… И достают готовый полированный меч. А вот фигушки. После этого заготовку заточить будет ой как тяжело, да и с большой вероятностью ее деформирует, возможно скрутит винтом или согнет. Здесь после нагревания до нужной температуры (мастер определяет опять же по цвету), клинок сначала цианировали для увеличения прочности — нагревая, обваливают в порошке цианида, горит красиво, но работать только в маске и на свежем воздухе, пары цианида крайне ядовиты. Потом цементировали острие в сургуче. При остывании до определенной температуры — опустили в воду. Что значит опыт — все температуры по цвету металла, на глаз. Мастерство не пропьешь. Клинок закален.

Получилась вот такая железяка, хотя нет, пожалуй это уже клинок. Довели на камне форму. Зажигалка для сравнения размеров ножа.

А дальше клинку на наждаке, но уже не на камне, а на ленте из шлифовальной бумаги, в простонародии „шкурка“, доводили форму, и затачивали. Почему не на камне? Чуть передержал и клинок синеет — перегревается, портится лезвие, с большой вероятностью в этих местах оно выщербится при работе, перекаливается в этих местах металл. На ленте такого интенсивного нагрева не происходит, пусть и работа проходит дольше.

Теперь полируем клинок на войлочном кругу с пастой ГОИ, и получаем вот такой результат. Мастер предлагал сделать накладки из рога или стабилизированного дерева — но мне хотелось именно так. При разделке мяса, вопреки опасениям, в руке не скользит, рукоятка удобная.

Добавлено в [mergetime]1374702408[/mergetime]

Вот такой получился первый нож. Не комом. Спасибо за внимание!

Источник: www.yaplakal.com/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.