953

Екскурсія в Виксунський металургійний завод

Повернувшись в радянську епоху, VSW став найбільшим виробником електричних зварених труб і залізничних коліс. Один пост не може покривати всі виробничі майданчики цього підприємства. Я покажу вам ІСС-500 (не, це не міжнародна космічна станція) і багатодіаметровий трубопровідний комплекс, який виробляє прямі однокамерні труби для газопроводів діаметром до 1420 мм з товщиною стінки до 48 мм.

Слабкий сковорідка. Це де починається ISS-500. ІСС - металургійний комплекс Стан-5000. Будівництво комплексу 4 роки - з травня 2007 року по жовтень 2011 року (подається 25 листопада 2011 р.). Продукція ISS-5000 - це товстий широкий лист високоміцної сталі, призначений для виготовлення труб великого діаметра. Виробнича потужність комплексу становить 1,5 млн тонн листового (прокатного) року.

У газовій духовці переходять плити.

Ось плита 4-5 годин нагрівається при температурі 900 до 1300 градусів. Контроль температури металу в печі здійснюється за допомогою двохсенсорних систем вимірювання температури.

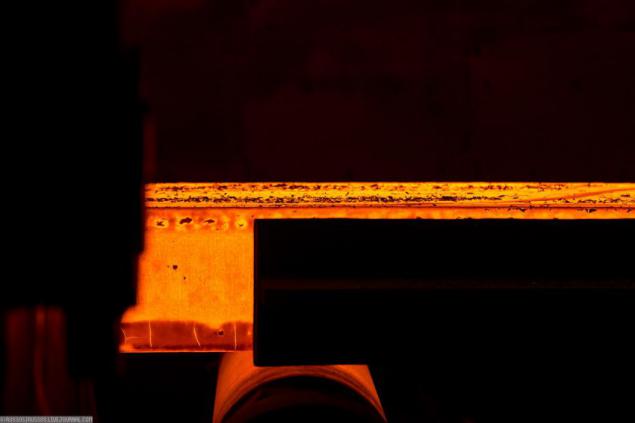

Вексель підігрівається і готовий до виконання на прокатному комбінаті.

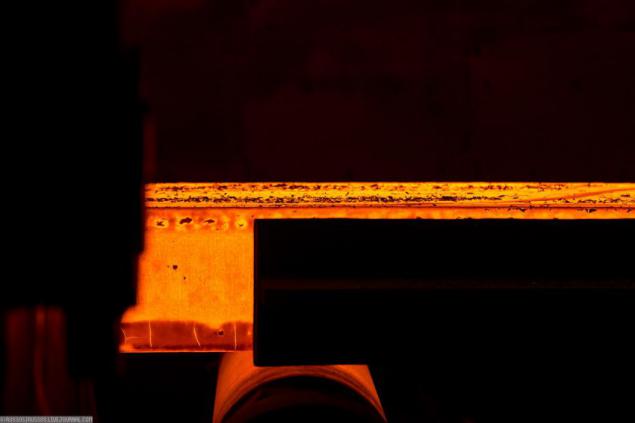

Це червона цегла переходить в ролики.

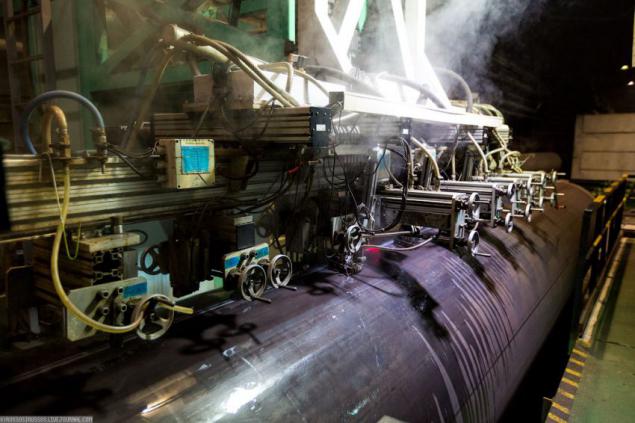

На фото видно момент гідравлічного покриття на гарячому прокатному комбінаті - видалення ваги з поверхні металу водою під високим тиском.

Наша лабораторія вже була половиною.

Як млинець в каструлі.

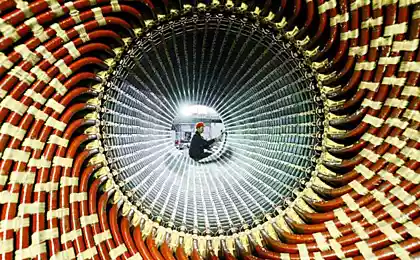

Система приводу ролика з одного двигуна. В русі краса неймовірна.

Кожен валик рулонного млина для переміщення листа має індивідуальний привід.

Система водопостачання для установки охолоджувальних листів.

Кульковий мегапривід! Все працює з одного мотора і коробки з'єднання.

Вода на рослині циркулює в закритому контурі.

Холодильна обробка рулонного листа.

На глибині - сайт повільних охолоджувальних листів, що триває не менше 48 годин!

І справа - холодильник. Що говорить знак.

9697634

Тут прокатаються листи охолоджуються і вводять в холодну редагувальну машину.

Візуальний контроль майже готового аркуша.

Лист-турник. Необхідно, оскільки необхідно вивчити обидва поверхні.

Ножиці для різання країв. Вони можуть різати метал товщиною 48 мм. В основному, жир.

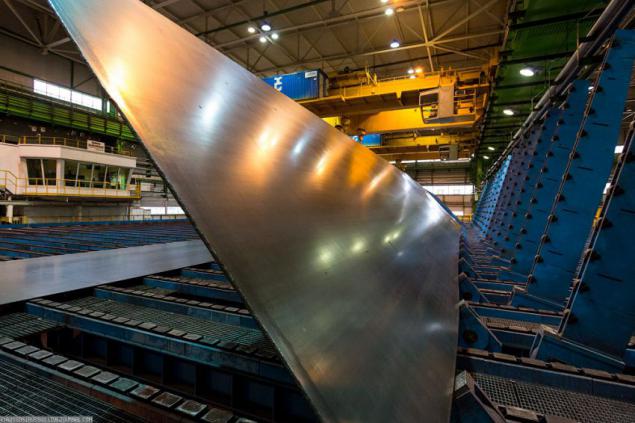

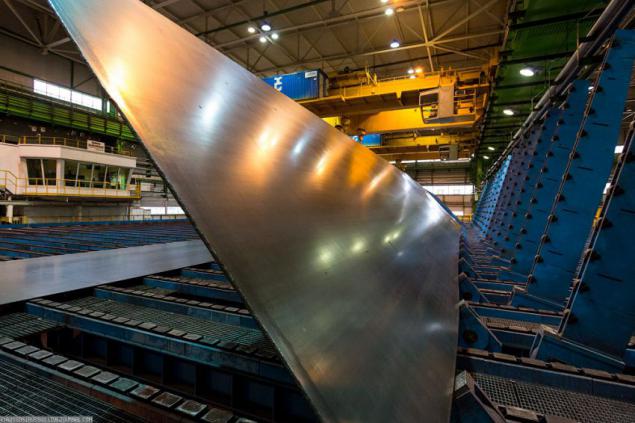

Широкий лист високоміцної сталі готовий. Потім він переміщається в магазин, де виготовляють труби.

З складу потрібного аркуша подається в отриманий лоток.

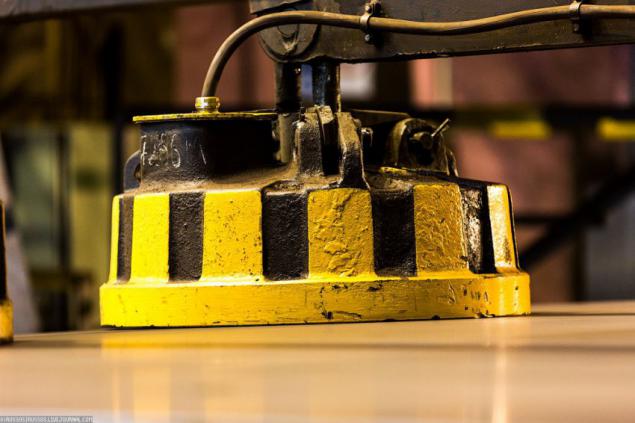

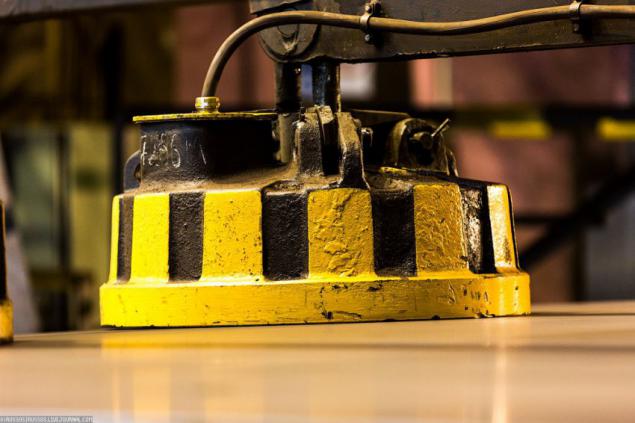

Дуже красива магнітна затирка.

На кутах листа зварені технологічні рейки - вони служать для забезпечення належної якості зварного шва труби. Справа в тому, що на початку і завершенні процесу зварювання цей шов не відповідає необхідним параметрам. І для того, щоб не вирізати шматок труби, прийшла до такого розчину.

Листи зварними технологічними планками вздовж конвеєра надходять на прес-підгини країв.

Крайові прес-флексії. Тут лист готують для обробки на прес-кроку.

Наступний етап - покрокова преса.

Прес з зусиллями 6 тис. тонн вигинає лист в трубу.

Кілька хвилин і напівфабрикат готова.

Ми вже знаємо технологічні стовпчики для зварювання. Зверніть увагу, що трубка далеко від ідеального кола.

Візуальна перевірка внутрішньої поверхні.

На першому етапі зварювання робиться внутрішній шв, який тільки захоплює краю труби.

р.

р.

Бари варені вручну.

Магазин труби величезний. Навколо є різні лінії для виробництва різних труб, що відрізняються один від одного діаметром і призначенням. На жаль, ви не можете показати все в одному звіті.

629248

Базове зварювання шва. Електроди виводяться першими.

Потім труба злегка відштовхується назад так, щоб старт був на технологічному брусі.

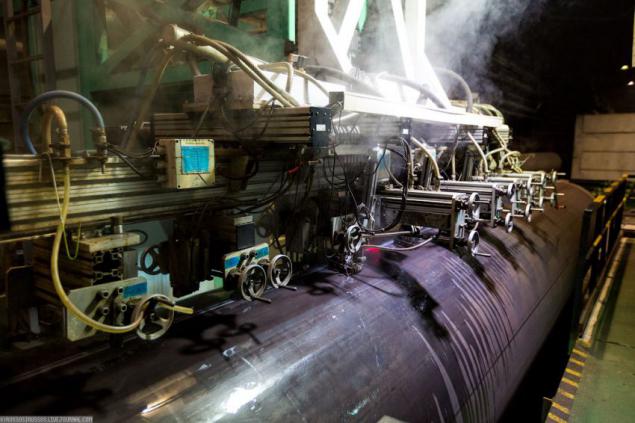

Зварювальне зварювання!

Флюс всмоктується для очищення і повторного використання.

Оздоблений стібок.

Ого, готова труба. При цьому зварюються кілька труб.

На кожному етапі, крім візуального контролю, є також автоматизований. На фото, наприклад, установка для дефектоскопії кожного шва кожної труби!

Ця труба витягується з конвеєра для детального дослідження. Вони зрізають її на шматки, перевіряють шви в розрізі, візьмуть металеві зразки і зондують кожну частинку!

російська розмір! Так само ж труби діаметром 1420 мм з товщиною стін 48 мм.

За лаштунками збереглася установка розширення, яка відкриває труби зсередини, надаючи їй форму ідеального кола. Потім труба покрита внутрішнім і зовнішнім антикорозійним покриттям і відправлена на склад готової продукції, з якого вони відвантажуються до споживача.

15 квітня завод виготовив першу трубу для підводного розділу Південного потоку! Компанія поставить 600 кілометрів труб для цього проекту. Глибина потоку більше двох кілометрів, тому трубопровод має підвищені вимоги. Зокрема, овалу може бути максимальною з чотирьох міліметрів. Це значення є половиною стандарту. VSW здатний виробляти близько 135 тонн таких труб за годину (вага одного - 9 тонн).

І кілька фото з підприємства, що виглядає як єдине місто.

Красивий відро від металургійного цеху залізничного вагону.

192234

Один з етапів процесу виробництва залізничних коліс. Охолоджені прес-форми, в яких заливають сталеві заготовки, з яких згодом виготовляються колеса. Звичайно, окремий звіт повинен бути підготовлений про це виробництво.

Просто гарний вигляд доріжки. До речі, загальна довжина в VSZ становить 157 км.

й Я дуже люблю цю картину...

Джерело: russos.livejournal.com

Слабкий сковорідка. Це де починається ISS-500. ІСС - металургійний комплекс Стан-5000. Будівництво комплексу 4 роки - з травня 2007 року по жовтень 2011 року (подається 25 листопада 2011 р.). Продукція ISS-5000 - це товстий широкий лист високоміцної сталі, призначений для виготовлення труб великого діаметра. Виробнича потужність комплексу становить 1,5 млн тонн листового (прокатного) року.

У газовій духовці переходять плити.

Ось плита 4-5 годин нагрівається при температурі 900 до 1300 градусів. Контроль температури металу в печі здійснюється за допомогою двохсенсорних систем вимірювання температури.

Вексель підігрівається і готовий до виконання на прокатному комбінаті.

Це червона цегла переходить в ролики.

На фото видно момент гідравлічного покриття на гарячому прокатному комбінаті - видалення ваги з поверхні металу водою під високим тиском.

Наша лабораторія вже була половиною.

Як млинець в каструлі.

Система приводу ролика з одного двигуна. В русі краса неймовірна.

Кожен валик рулонного млина для переміщення листа має індивідуальний привід.

Система водопостачання для установки охолоджувальних листів.

Кульковий мегапривід! Все працює з одного мотора і коробки з'єднання.

Вода на рослині циркулює в закритому контурі.

Холодильна обробка рулонного листа.

На глибині - сайт повільних охолоджувальних листів, що триває не менше 48 годин!

І справа - холодильник. Що говорить знак.

9697634

Тут прокатаються листи охолоджуються і вводять в холодну редагувальну машину.

Візуальний контроль майже готового аркуша.

Лист-турник. Необхідно, оскільки необхідно вивчити обидва поверхні.

Ножиці для різання країв. Вони можуть різати метал товщиною 48 мм. В основному, жир.

Широкий лист високоміцної сталі готовий. Потім він переміщається в магазин, де виготовляють труби.

З складу потрібного аркуша подається в отриманий лоток.

Дуже красива магнітна затирка.

На кутах листа зварені технологічні рейки - вони служать для забезпечення належної якості зварного шва труби. Справа в тому, що на початку і завершенні процесу зварювання цей шов не відповідає необхідним параметрам. І для того, щоб не вирізати шматок труби, прийшла до такого розчину.

Листи зварними технологічними планками вздовж конвеєра надходять на прес-підгини країв.

Крайові прес-флексії. Тут лист готують для обробки на прес-кроку.

Наступний етап - покрокова преса.

Прес з зусиллями 6 тис. тонн вигинає лист в трубу.

Кілька хвилин і напівфабрикат готова.

Ми вже знаємо технологічні стовпчики для зварювання. Зверніть увагу, що трубка далеко від ідеального кола.

Візуальна перевірка внутрішньої поверхні.

На першому етапі зварювання робиться внутрішній шв, який тільки захоплює краю труби.

р.

р.Бари варені вручну.

Магазин труби величезний. Навколо є різні лінії для виробництва різних труб, що відрізняються один від одного діаметром і призначенням. На жаль, ви не можете показати все в одному звіті.

629248

Базове зварювання шва. Електроди виводяться першими.

Потім труба злегка відштовхується назад так, щоб старт був на технологічному брусі.

Зварювальне зварювання!

Флюс всмоктується для очищення і повторного використання.

Оздоблений стібок.

Ого, готова труба. При цьому зварюються кілька труб.

На кожному етапі, крім візуального контролю, є також автоматизований. На фото, наприклад, установка для дефектоскопії кожного шва кожної труби!

Ця труба витягується з конвеєра для детального дослідження. Вони зрізають її на шматки, перевіряють шви в розрізі, візьмуть металеві зразки і зондують кожну частинку!

російська розмір! Так само ж труби діаметром 1420 мм з товщиною стін 48 мм.

За лаштунками збереглася установка розширення, яка відкриває труби зсередини, надаючи їй форму ідеального кола. Потім труба покрита внутрішнім і зовнішнім антикорозійним покриттям і відправлена на склад готової продукції, з якого вони відвантажуються до споживача.

15 квітня завод виготовив першу трубу для підводного розділу Південного потоку! Компанія поставить 600 кілометрів труб для цього проекту. Глибина потоку більше двох кілометрів, тому трубопровод має підвищені вимоги. Зокрема, овалу може бути максимальною з чотирьох міліметрів. Це значення є половиною стандарту. VSW здатний виробляти близько 135 тонн таких труб за годину (вага одного - 9 тонн).

І кілька фото з підприємства, що виглядає як єдине місто.

Красивий відро від металургійного цеху залізничного вагону.

192234

Один з етапів процесу виробництва залізничних коліс. Охолоджені прес-форми, в яких заливають сталеві заготовки, з яких згодом виготовляються колеса. Звичайно, окремий звіт повинен бути підготовлений про це виробництво.

Просто гарний вигляд доріжки. До речі, загальна довжина в VSZ становить 157 км.

й Я дуже люблю цю картину...

Джерело: russos.livejournal.com

Педігра собаки: 100 років тому і зараз

Як їх випікають предки. Повідомлення Англійська Corolev Elizave I