1296

Челябінськ Металург Комбінезон

Челябінськ Металург Комбайн є найбільшим російським підприємством повного металургійного циклу для виробництва високоякісних сталей. Це одна з небагатьох підприємств країни, яка надається право на присвоєння продукції власним індексом - аварійні ситуації (Сталь Кельябінськ). У цій пошті ви побачите, як жорсткі чоловіки виробляють знамениту Челябінську сталь.

З повагою! Дуже гаряча під катоком.

Після отримання заліза на вогонь в глиняних горщиках або ямках без спеціальних приладів. Після довгого процесу обробки заліза, древні люди можуть зробити себе стрілками або ювелірними прикрасами для жінок. У сучасному світі потреби людей далеко не видаляються з тих часів – вони також потребують металу. Але сьогодні після майже чотирьох тисяч років розвитку технології виробництва металів, дробові печі використовуються замість багать на металургійних заводах - агрегатах, найбільші з яких можуть виготовляти до 12 тис. тонн розплавленого чавуну на добу.

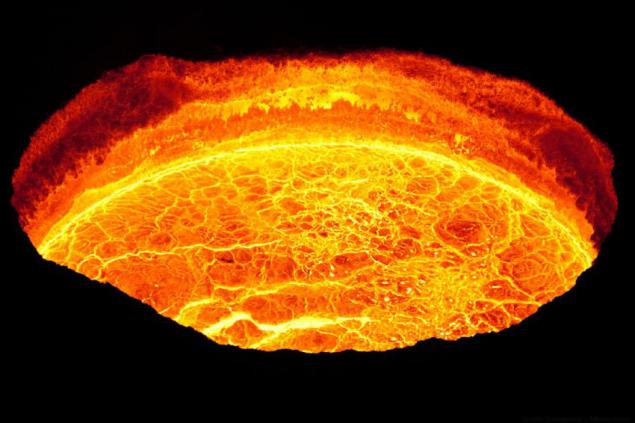

Крамкова піч - це ідеальний металургійний пристрій, який працює не-стоп. Лише іноді, один раз на 10-20 років, коли багато елементів його дизайну були зношені з багатьох років роботи, піч припиняється на капітальний ремонт. Основною метою домену є отримання першого рідкого металу з залізної руди.

Майже весь обсяг печі, висота якого може досягати декількох десятків поверхів, займає заряд - суміш, що складається в певних пропорціях. Складається з збагаченої руди, кокс як палива і флюси - речовина, яка під час плавлення утворює лаг, що допомагає відокремити порожню скелю і золи з металу. Ця сировина через комплексний дизайн заправної машини безперервно завантажується в гілку зверху і в процесі обігріву поступово знизиться. Для задоволення твердих матеріалів знизу під високим тиском подається киснево-багате повітря, підігрівається до температури 1100-1400 градусів Цельсієм.

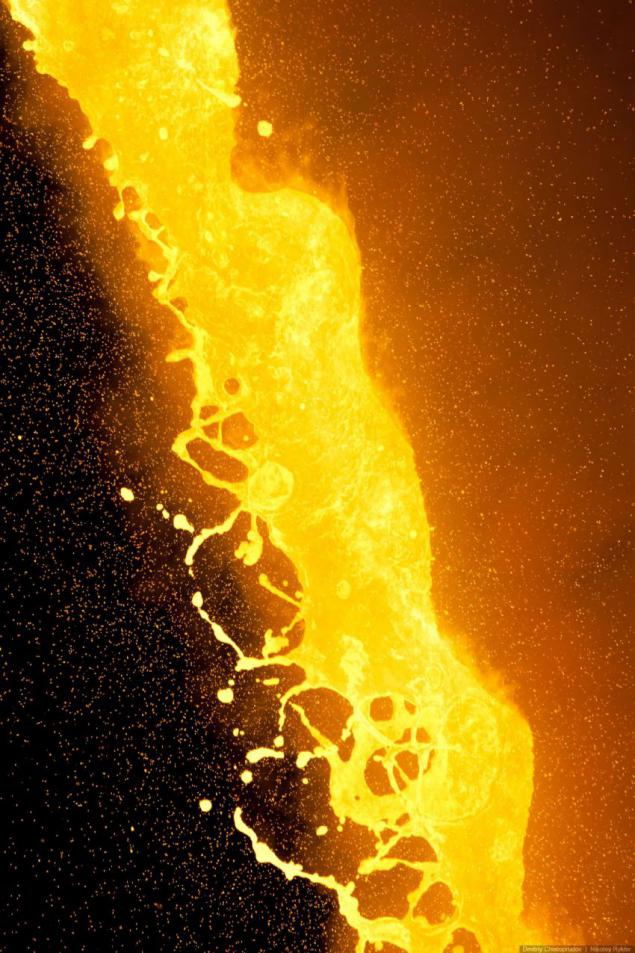

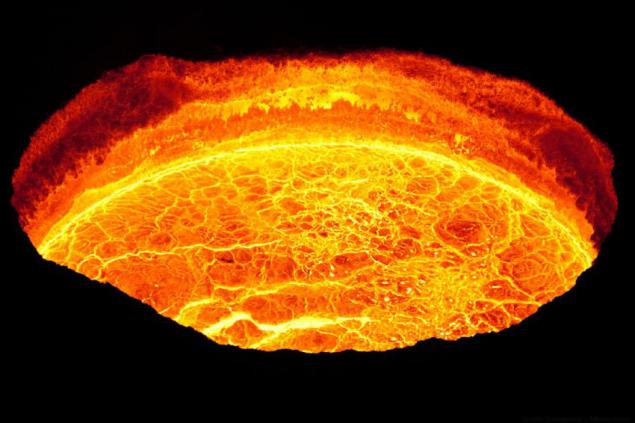

У цьому режимі руда проходить весь шлях від верхньої до нижньої частини в 4-6 годин і, досягнувши дна печі - ріг, вже в рідкому стані у вигляді розплавленого чавуну і лагу. До тисячі або більше тонн розтоплення накопичуються в печі, яка постійно заповнює цю частину печі і утворює так званий «глибокий шар», висота якого становить 0,6-1.7 метрів. При достатній кількості чавуну і лагу зібрані в дробовій печі, вони випускаються через спеціальні вогнетривкі отвори - пілоти, які для цієї мети кожен раз проникають бурильною машиною під контролем рогу.

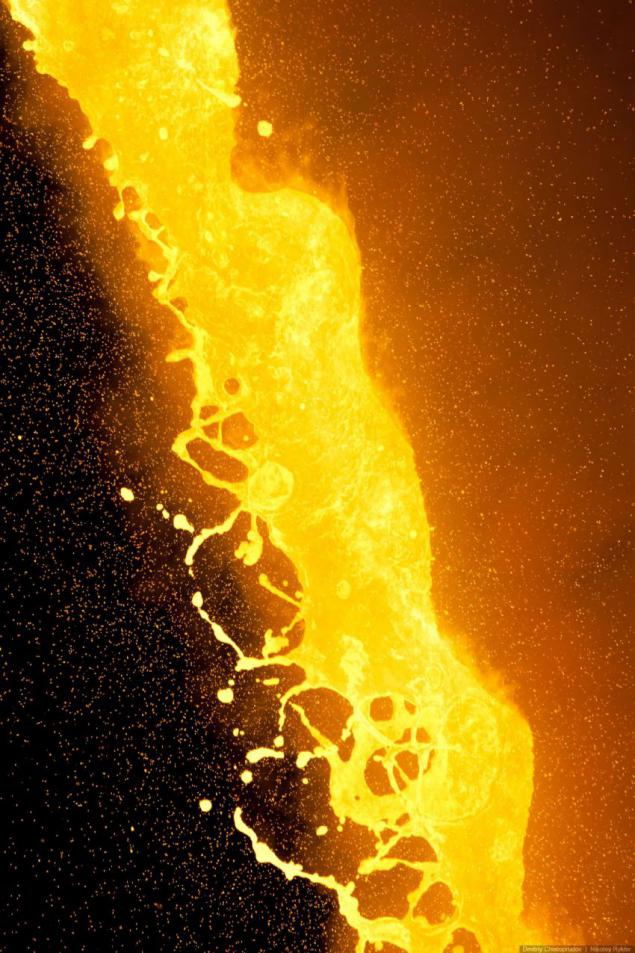

Відпуск чавуну відбувається в середньому кожні 40 хвилин. При отриманні виходу з печі бластовки, розплавлений метал з міцним струменем збивається з отвору, надходить в оснащену систему жолобів і, що протікає по всій ливарці, заливається в чавунні вантажівки.

Печиво бласт є першим, щоб розпочати роботу з новоствореним плавленням. Проводить технологічний процес, дотримуючись прогресу плавлення візуально або за даними інструментальних читання, а своєчасно випускає чавун і лаг від вибухової печі. Багато в чому успіх або відмова всієї бригади доменного магазину залежить від його майстерності і досвіду.

, доб. 2

, доб. 2

Проводиться кожен мельтер. Проаналізовано охолоджену чавунну заготівлю, де проаналізовано її хімічний склад. На основі даних технологи доменного цеху можуть регулювати склад заряду, завантаженого в піч, або змінити технологічні параметри розплавлення печі. Також дані аналізу враховуються в подальшу обробку чавуну в магазині перетворювачів.

694468

Кисневі майстерні. Суть процесу обробки чавуну в сталь полягає в тому, щоб зменшити вміст непотрібних домішок в чавуні шляхом окислення їх киснем. Зняття цих елементів дає сталеву міцність і пластичність, а також робить її більш незрівняним при обробці.

На залізничних трасах, які проводяться безпосередньо в майстерні.

Основними матеріалами, завантаженими в конвертер, є металобрухту і чавун. Співвідношення цих компонентів називається зарядом і вимірюється близько одного до чотирьох. Кавовий залізо виходить з печі з вибуху в спеціальних вагонах з потужністю 150 до 600 тонн.

Металевий брухт, як правило, використовується в якості ріжучих магазинів і виробів Vtorchermet. Метал заливається в блок через спеціальну систему бункерів і дозування ваг, розташованих над конвертером. Сам конвертер являє собою циліндричний посуд з стрічкою шиї і сферичної дна. Закріплюється в твердому носінні кільце, конструкція якого дозволяє обертати відносно поперечної осі 360 градусів в обох напрямках.

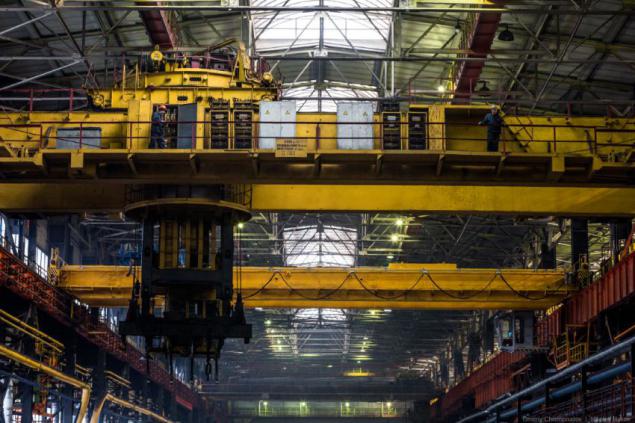

Для залити чавун, відро з рідким металом з мостовим краном піднімається на шию нахиленого перетворювача. Потім кранові механізми нахилу чавунного відро - і плавлення переливів.

р.

р.

Коли завантажуються основні матеріали, починається очищення кисню.

Слаг стоку.

У деяких періодах очищання шар піноподібної лаги становить 30-50 разів товщина лагу в спокійному стані, а її рівень досягає 6 метрів від поверхні спокійної лазні. У цьому випадку пінопластовий рідкий метал підійде до шиї перетворювача і окремих лопців кидають через неї. Іноді емульсія сама шіммери через шию, яка виникає у випадках спонтанного збільшення обсягу газу. Природно, такі викиди і походи позбавляють серйозною небезпекою для людей, тому забороняється бути біля конвертера при очищенні.

Захисна стінка з емульсіями, через яку можна запустити термосенсор. За допомогою отвору є така тепла, що одяг стабілізатора починає димати за лічені секунди.

Зварююча сталь.

Р

Р

Челябінськ Металург Завод займає 5-е місце серед підприємств чорної металургії Росії з точки зору прокатного виробництва металу і є найбільшим виробником нержавіючої сталі в країні.

Рослина займає площу понад 22 кв. км і є місько-інформаційним підприємством, що надає робочі місця понад 17 тис. осіб.

З семи десятиліть завод видобував 175 млн тонн коксу, 120 млн тонн зими, 200 млн тонн чавуну, 270 млн тонн сталі і відвантажив 225 млн тонн металевих виробів.

Сталевий лиття є завершальним етапом процесу виготовлення сталі, під час якого сталь з рідкого стану переходить в твердий стан і набуває певну форму, розмір і масу. До недавнього часу єдиним способом, що використовуються на заводах, заливають в прес-форми. У цьому випадку сталевий плавлений в конвертер заливається в спеціальні форми різних розмірів і зліва на поступове охолодження. Після того, як завершені заготовки знімаються з з'єднань, відрізають надлишки і відправляються на подальшу обробку. Однак цей метод дуже трудомісткий, вимагає великої кількості форм і їх періодичної заміни, а також споживає значну кількість вогнетривких матеріалів.

Більш економний спосіб лиття сталі, що дозволяє отримати сталеву заготовку квадратну або прямокутну секцію безпосередньо з рідкого металу, є методом безперервного лиття сталі. Принцип безперервності машини полягає в тому, що до закінчення лиття сталі з одного відра подається заздалегідь. Зміна відро здійснюється без зупинки процесу лиття за рахунок використання частини металу в проміжній ємності. Металургісти називають цей метод «розплавлення».

Рідкий метал розподіляється на шість потоків. Сталевий конструктор виглядає після кожного «ручка».

р.

р.

р.

р.

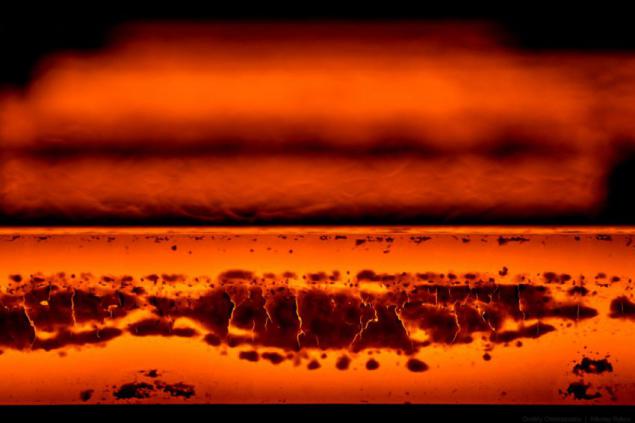

Необхідно постійно стежити за тим, що горло кристалізаторів, в яких сталеві охолоджувачі і затверджує не закупорка.

р.

р.

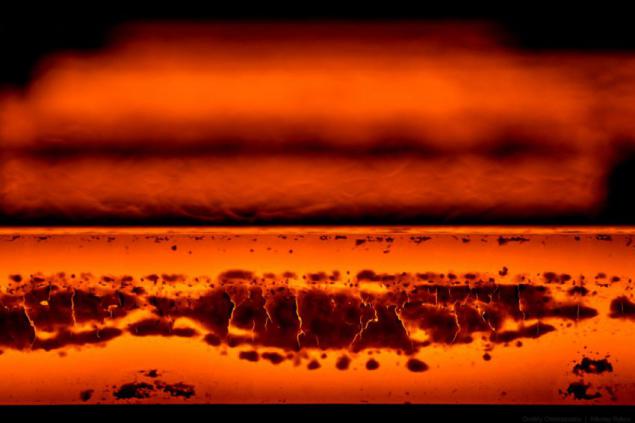

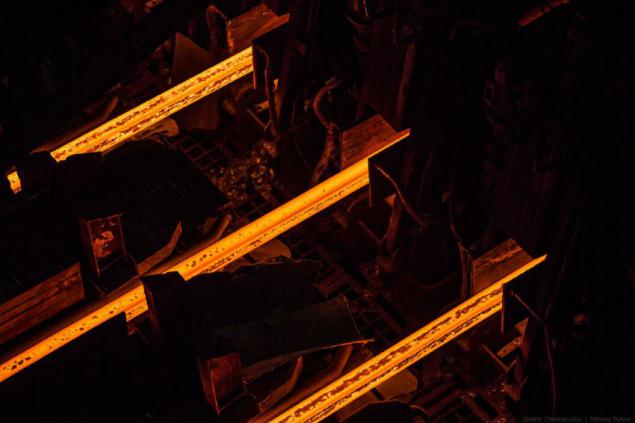

Нескінченні металеві заготовки плавно попливають з кристалізатора і розрізають за допомогою газового кисневого пальника для вимірювання довжини.

Р

Р

Р

Р

Оздоблені сталеві плити, які вимагають поступового охолодження, наділяються на окрему майстерню, де за допомогою мостового крану вони укладаються в певному порядку на піщано-критому підлозі.

р.

р.

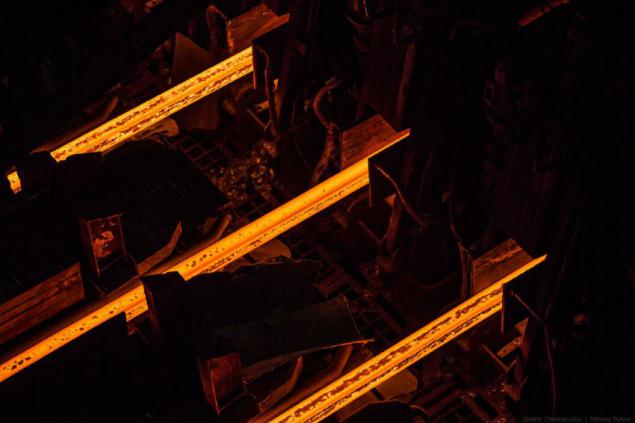

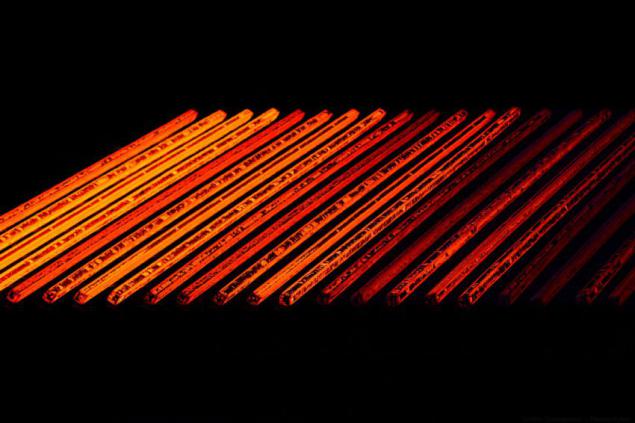

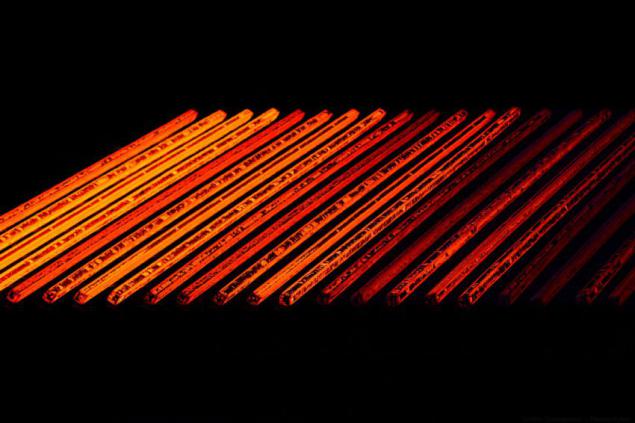

й Це ще один воркшоп рослини - універсальний залізничний промінь, який виробляє рейки довжиною до 100 метрів, використовуючи новітні технології прокатки, загартування, редагування, оздоблення та контроль якості. Такі рейки використовуються в будівництві швидкісних залізниць.

Відповідно до закону про те, що в день нашого прибуття, табір був у перевалі. Я вже побував в інших рейкових млинах, але я не бачив такого масштабного виробництва.

Для будівництва нового млина виготовлялися 15,500 тонн металоконструкцій - це дорівнює двом вежам Еффеля. Площа залізничної балки - понад 180 000 кв.м. Ця площа легко вписується 26 полів Олімпійського стадіону в Лужники.

146561

144,500 куб. м бетону витратили на фундамент. На об'ємі це 35 великих басейнів.

Довжина рейкового заготовки становить всього 8,1 метрів, вага приблизно в тон. Одержується рейкова або балка шляхом прокатки сталевої заготовки, яка попередньо розігрівається в печі. Час виробництва однієї 100-метрової рейки становить всього за 2 хвилини.

Ми змогли побачити лише невелику частину рослини. Щоб оцінити повну вагу підприємства, потрібно приїхати на пару тижнів з наметами.

Фото: chistoprudov.livejournal.com

З повагою! Дуже гаряча під катоком.

Після отримання заліза на вогонь в глиняних горщиках або ямках без спеціальних приладів. Після довгого процесу обробки заліза, древні люди можуть зробити себе стрілками або ювелірними прикрасами для жінок. У сучасному світі потреби людей далеко не видаляються з тих часів – вони також потребують металу. Але сьогодні після майже чотирьох тисяч років розвитку технології виробництва металів, дробові печі використовуються замість багать на металургійних заводах - агрегатах, найбільші з яких можуть виготовляти до 12 тис. тонн розплавленого чавуну на добу.

Крамкова піч - це ідеальний металургійний пристрій, який працює не-стоп. Лише іноді, один раз на 10-20 років, коли багато елементів його дизайну були зношені з багатьох років роботи, піч припиняється на капітальний ремонт. Основною метою домену є отримання першого рідкого металу з залізної руди.

Майже весь обсяг печі, висота якого може досягати декількох десятків поверхів, займає заряд - суміш, що складається в певних пропорціях. Складається з збагаченої руди, кокс як палива і флюси - речовина, яка під час плавлення утворює лаг, що допомагає відокремити порожню скелю і золи з металу. Ця сировина через комплексний дизайн заправної машини безперервно завантажується в гілку зверху і в процесі обігріву поступово знизиться. Для задоволення твердих матеріалів знизу під високим тиском подається киснево-багате повітря, підігрівається до температури 1100-1400 градусів Цельсієм.

У цьому режимі руда проходить весь шлях від верхньої до нижньої частини в 4-6 годин і, досягнувши дна печі - ріг, вже в рідкому стані у вигляді розплавленого чавуну і лагу. До тисячі або більше тонн розтоплення накопичуються в печі, яка постійно заповнює цю частину печі і утворює так званий «глибокий шар», висота якого становить 0,6-1.7 метрів. При достатній кількості чавуну і лагу зібрані в дробовій печі, вони випускаються через спеціальні вогнетривкі отвори - пілоти, які для цієї мети кожен раз проникають бурильною машиною під контролем рогу.

Відпуск чавуну відбувається в середньому кожні 40 хвилин. При отриманні виходу з печі бластовки, розплавлений метал з міцним струменем збивається з отвору, надходить в оснащену систему жолобів і, що протікає по всій ливарці, заливається в чавунні вантажівки.

Печиво бласт є першим, щоб розпочати роботу з новоствореним плавленням. Проводить технологічний процес, дотримуючись прогресу плавлення візуально або за даними інструментальних читання, а своєчасно випускає чавун і лаг від вибухової печі. Багато в чому успіх або відмова всієї бригади доменного магазину залежить від його майстерності і досвіду.

, доб. 2

, доб. 2Проводиться кожен мельтер. Проаналізовано охолоджену чавунну заготівлю, де проаналізовано її хімічний склад. На основі даних технологи доменного цеху можуть регулювати склад заряду, завантаженого в піч, або змінити технологічні параметри розплавлення печі. Також дані аналізу враховуються в подальшу обробку чавуну в магазині перетворювачів.

694468

Кисневі майстерні. Суть процесу обробки чавуну в сталь полягає в тому, щоб зменшити вміст непотрібних домішок в чавуні шляхом окислення їх киснем. Зняття цих елементів дає сталеву міцність і пластичність, а також робить її більш незрівняним при обробці.

На залізничних трасах, які проводяться безпосередньо в майстерні.

Основними матеріалами, завантаженими в конвертер, є металобрухту і чавун. Співвідношення цих компонентів називається зарядом і вимірюється близько одного до чотирьох. Кавовий залізо виходить з печі з вибуху в спеціальних вагонах з потужністю 150 до 600 тонн.

Металевий брухт, як правило, використовується в якості ріжучих магазинів і виробів Vtorchermet. Метал заливається в блок через спеціальну систему бункерів і дозування ваг, розташованих над конвертером. Сам конвертер являє собою циліндричний посуд з стрічкою шиї і сферичної дна. Закріплюється в твердому носінні кільце, конструкція якого дозволяє обертати відносно поперечної осі 360 градусів в обох напрямках.

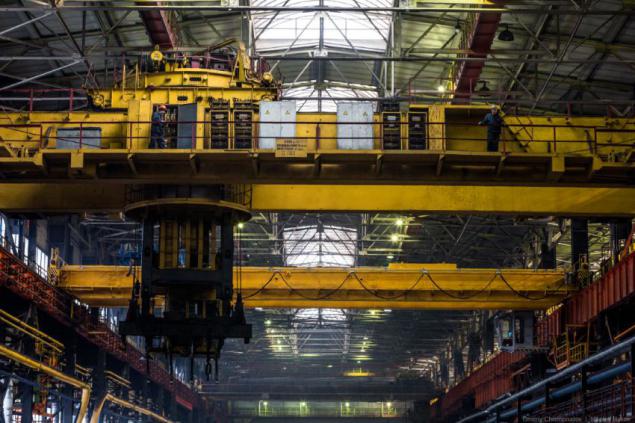

Для залити чавун, відро з рідким металом з мостовим краном піднімається на шию нахиленого перетворювача. Потім кранові механізми нахилу чавунного відро - і плавлення переливів.

р.

р.Коли завантажуються основні матеріали, починається очищення кисню.

Слаг стоку.

У деяких періодах очищання шар піноподібної лаги становить 30-50 разів товщина лагу в спокійному стані, а її рівень досягає 6 метрів від поверхні спокійної лазні. У цьому випадку пінопластовий рідкий метал підійде до шиї перетворювача і окремих лопців кидають через неї. Іноді емульсія сама шіммери через шию, яка виникає у випадках спонтанного збільшення обсягу газу. Природно, такі викиди і походи позбавляють серйозною небезпекою для людей, тому забороняється бути біля конвертера при очищенні.

Захисна стінка з емульсіями, через яку можна запустити термосенсор. За допомогою отвору є така тепла, що одяг стабілізатора починає димати за лічені секунди.

Зварююча сталь.

Р

Р

Челябінськ Металург Завод займає 5-е місце серед підприємств чорної металургії Росії з точки зору прокатного виробництва металу і є найбільшим виробником нержавіючої сталі в країні.

Рослина займає площу понад 22 кв. км і є місько-інформаційним підприємством, що надає робочі місця понад 17 тис. осіб.

З семи десятиліть завод видобував 175 млн тонн коксу, 120 млн тонн зими, 200 млн тонн чавуну, 270 млн тонн сталі і відвантажив 225 млн тонн металевих виробів.

Сталевий лиття є завершальним етапом процесу виготовлення сталі, під час якого сталь з рідкого стану переходить в твердий стан і набуває певну форму, розмір і масу. До недавнього часу єдиним способом, що використовуються на заводах, заливають в прес-форми. У цьому випадку сталевий плавлений в конвертер заливається в спеціальні форми різних розмірів і зліва на поступове охолодження. Після того, як завершені заготовки знімаються з з'єднань, відрізають надлишки і відправляються на подальшу обробку. Однак цей метод дуже трудомісткий, вимагає великої кількості форм і їх періодичної заміни, а також споживає значну кількість вогнетривких матеріалів.

Більш економний спосіб лиття сталі, що дозволяє отримати сталеву заготовку квадратну або прямокутну секцію безпосередньо з рідкого металу, є методом безперервного лиття сталі. Принцип безперервності машини полягає в тому, що до закінчення лиття сталі з одного відра подається заздалегідь. Зміна відро здійснюється без зупинки процесу лиття за рахунок використання частини металу в проміжній ємності. Металургісти називають цей метод «розплавлення».

Рідкий метал розподіляється на шість потоків. Сталевий конструктор виглядає після кожного «ручка».

р.

р.

р.

р.Необхідно постійно стежити за тим, що горло кристалізаторів, в яких сталеві охолоджувачі і затверджує не закупорка.

р.

р.Нескінченні металеві заготовки плавно попливають з кристалізатора і розрізають за допомогою газового кисневого пальника для вимірювання довжини.

Р

Р Р

Р

Оздоблені сталеві плити, які вимагають поступового охолодження, наділяються на окрему майстерню, де за допомогою мостового крану вони укладаються в певному порядку на піщано-критому підлозі.

р.

р.й Це ще один воркшоп рослини - універсальний залізничний промінь, який виробляє рейки довжиною до 100 метрів, використовуючи новітні технології прокатки, загартування, редагування, оздоблення та контроль якості. Такі рейки використовуються в будівництві швидкісних залізниць.

Відповідно до закону про те, що в день нашого прибуття, табір був у перевалі. Я вже побував в інших рейкових млинах, але я не бачив такого масштабного виробництва.

Для будівництва нового млина виготовлялися 15,500 тонн металоконструкцій - це дорівнює двом вежам Еффеля. Площа залізничної балки - понад 180 000 кв.м. Ця площа легко вписується 26 полів Олімпійського стадіону в Лужники.

146561

144,500 куб. м бетону витратили на фундамент. На об'ємі це 35 великих басейнів.

Довжина рейкового заготовки становить всього 8,1 метрів, вага приблизно в тон. Одержується рейкова або балка шляхом прокатки сталевої заготовки, яка попередньо розігрівається в печі. Час виробництва однієї 100-метрової рейки становить всього за 2 хвилини.

Ми змогли побачити лише невелику частину рослини. Щоб оцінити повну вагу підприємства, потрібно приїхати на пару тижнів з наметами.

Фото: chistoprudov.livejournal.com