2779

Як сталь загартована

Нехай люди розуміють процес виробництва сталі. Ми бачимо кінцевий результат без мислення про те, як шматок руди робить машину, різак або інші металеві вироби. Сьогодні ми маємо можливість дізнатися, як загартована сталь, щоб зустріти людей – майстри пожежної професії. Найбільше металургійне підприємство в Казахстані, АрселорМіттал Теміртау, погоджено показати своє виробництво.

Компанія включає металургійну завод, 8 вугільних шахт і 4 шахт. металургійний завод, відомий як Казахстан Magnitka, місто в межах міста. Прийміть його в день нереально. Загальна площа території, зайнятої гігантом чорної металургії становить 5 тис. га. (фото Ігоря Узаревича)

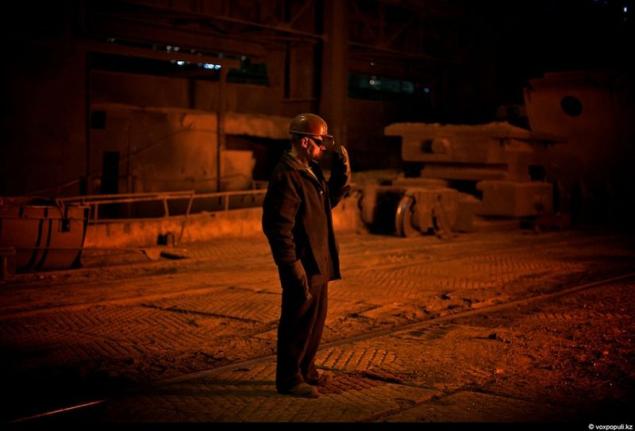

В даний час компанія налічує понад 40 тис. осіб на металургійному заводі близько 18 тис. (фото Ігоря Узаревича)

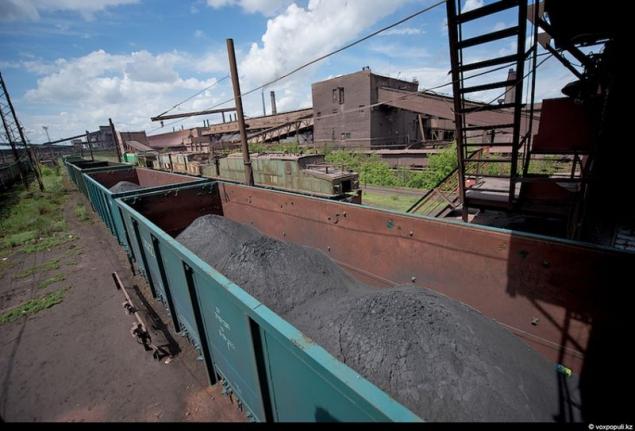

Процес отримання металу – складна технологічна мережа з багатьма операціями. І починається з видобутку руди і його доставки до металургійного заводу. Сировина поставляються з 5 полів - Лісаковськ, Каражала (Атасу шахти), Каркаралінська (Кентобе), Стестогорська (Атансорська шахта), а також Sokolovo-Sarbay родовища.

Сировина (або склад). Сировина поставляються в кожну хвилину і готують до процесу агломерації. Казахстанське руде характеризується низьким вмістом заліза і високим вмістом фосфору, що надає металеву крихкість. Таким чином, технологія металургійного заводу була розроблена спеціально на основі використання місцевих руд. Аггломерація - це процес приготування залізорудного концентрату для подальшої обробки, а саме виробництво чавуну.

Загальна довжина труб на заводі не передбачається. Кількість становила сотні миль.

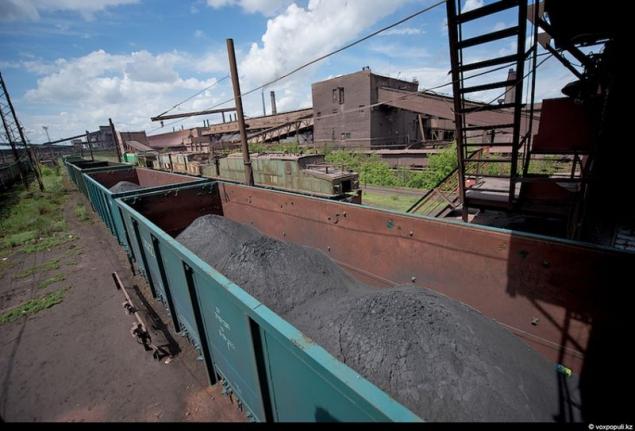

вагонний валик - це платформа, що обертається навколо його осі, на якій фіксується вагон вагою близько 100 тонн.

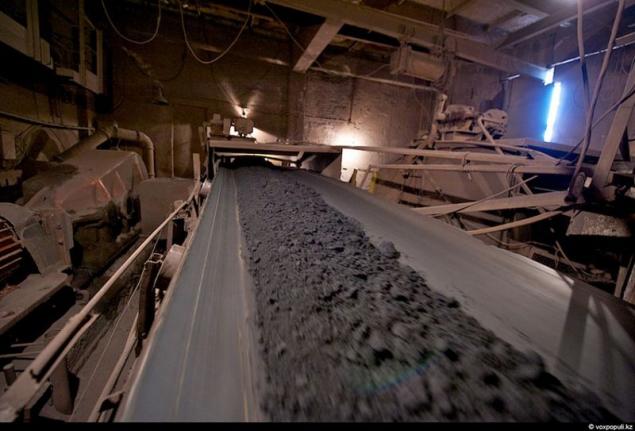

Вантаж заливається в бункери, з яких надходить транспортер для доставки на сайт обробки.

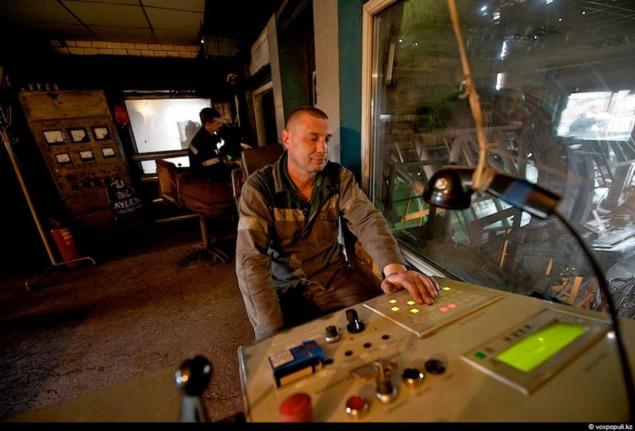

Майкл, вагонний роликовий оператор:

Ми працюємо з перемиканнями на 12 годин на добу, в будь-яку погоду. Процес безперервний. Я не скажу, що ми втомилися, але ми звикли до неї. Робота

Потік автомобілів з сировиною не зупиняється на хвилину.

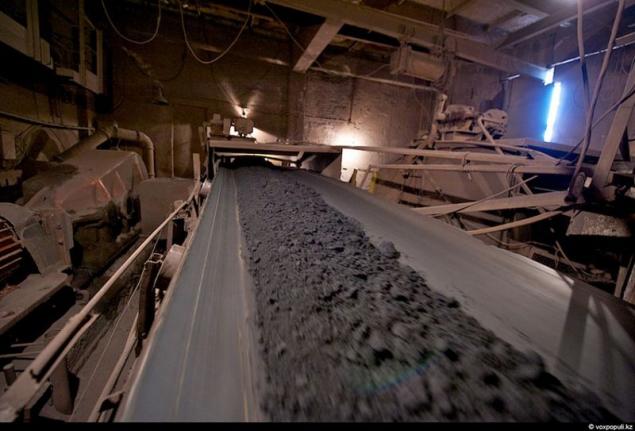

Загальна довжина конвеєра для перевезення сировини на підприємстві становить 42 кілометри.

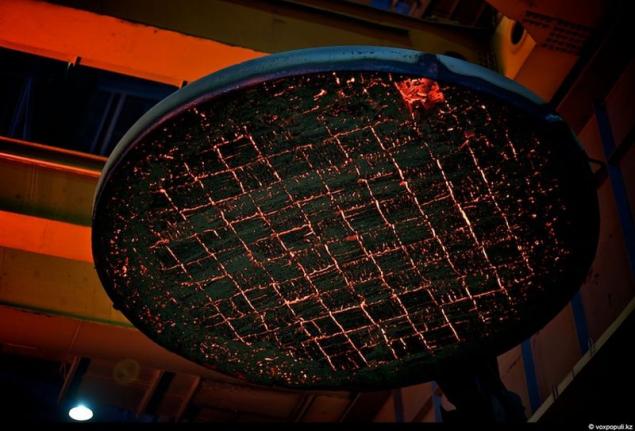

У цій камері збагачуються руди і додаткові компоненти, необхідні для виготовлення чавуну, оригінального ливарного продукту, змішуються і подрібнюються.

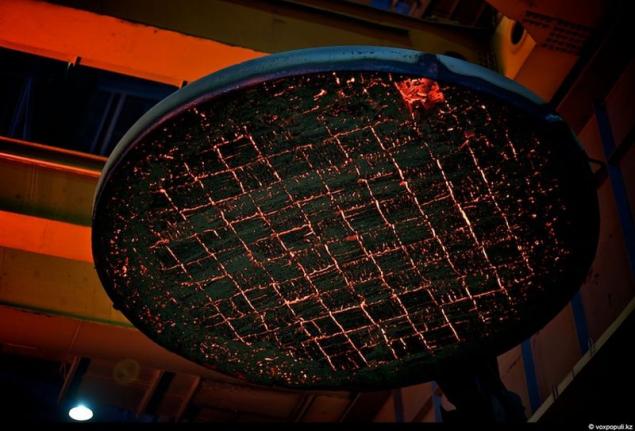

Це те, як вони виглядають вище.

Майстер-ремонт проводить діагностику обладнання.

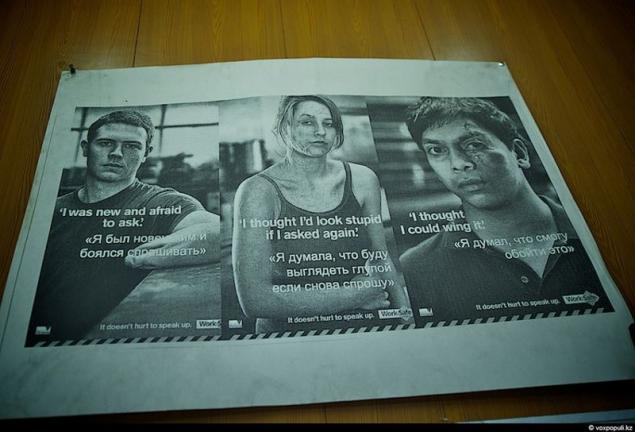

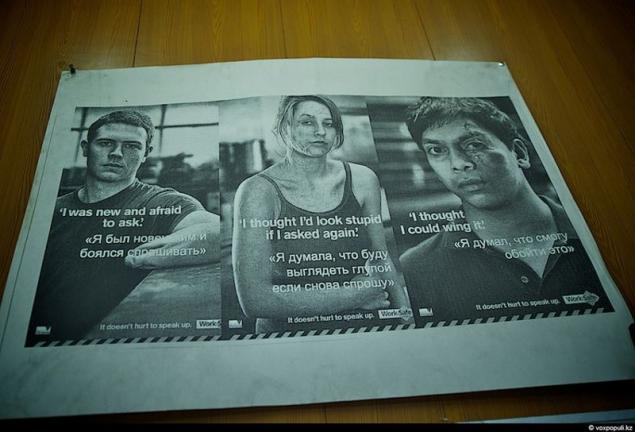

Зазначені знаки можна знайти всюди. По-перше, найчастіше причиною нещасних випадків є людський фактор.

Газова вихлопна труба зимового виробництва. Висота 250 м.

Приготований для збагачення руди укладається в зимову машину.

Під впливом добавок і високої температури вміст заліза в агломерату підвищується до технологічно необхідного рівня.

В процесі агломерації суміш руди з паливом перезимається в агломерат - готова сировина для печей з пластику.

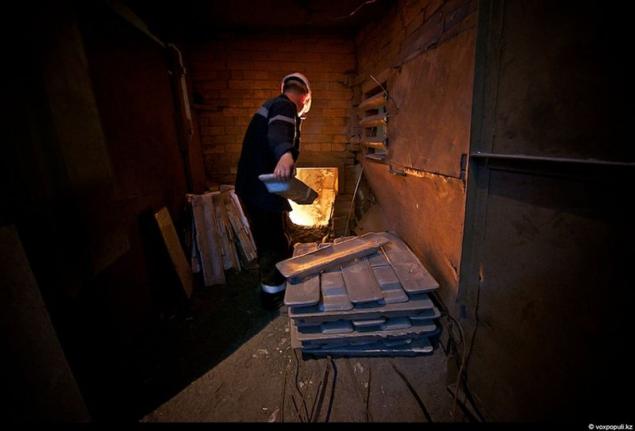

Але для того, щоб отримати чавун, потрібно високу температуру в печі, і така температура може дати кокс, спеціально підготовлений вугілля, який подається в рослину з вугільних шахт Карагандського регіону (фото Ігоря Узаревича)

Кокс виходить на коксохімічний завод, який входить до складу металургійного заводу. Акумулятор коксу являє собою стіну окремих секцій, де вугілля зміщено без кисню при температурі близько 1700 градусів. Завдяки цьому ефекту отриманий продукт (кокс) характеризується високою калорійністю (тепловий вихід) і низьким вмістом золи.

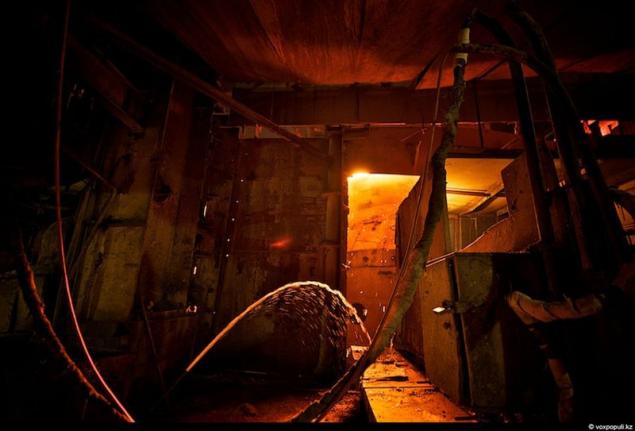

Процес розвантаження кокса захоплюючий. Величезна маса пожежі вичавлюється з камери.

... і збитки в підготовлену спеціальну машину.

Це дуже схожий на вулканічне занурення.

У роботі є очищення камери затвору.

Процес контролюється жіночим оператором.

Водій електровозу також є дівчина.

Жінки всюди самі. І навіть тут вдається розбити клумби.

У цій піраміді є процес «солоди» (вода) охолодження коксу. Колонка пари одночасно «знімки» 50 метрів.

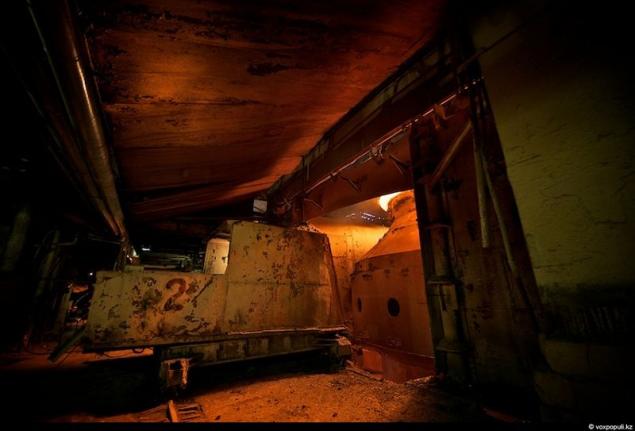

Це те, що беласта топка схожа на зовні.

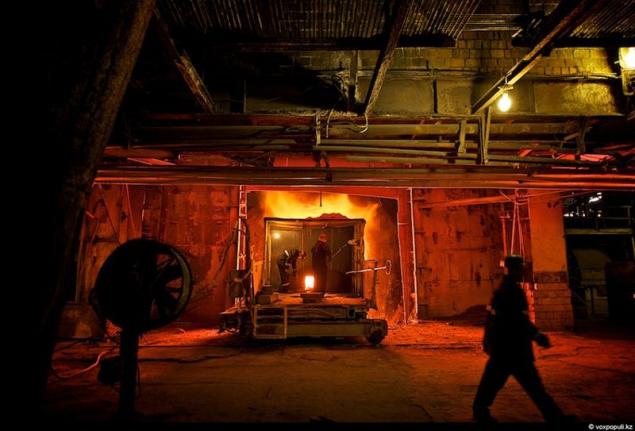

Ось ми йдемо, всередині. Це 25 історій. Ось заряд ( суміш з агломерованого заліза, коксу, лайму і доломіту) перетворюється в рідкий чавун. Температура всередині печі досягає 1700-2000 градусів, а в польоті, на якому плавлені чавунні витрати на її випуск - 1400 градусів.

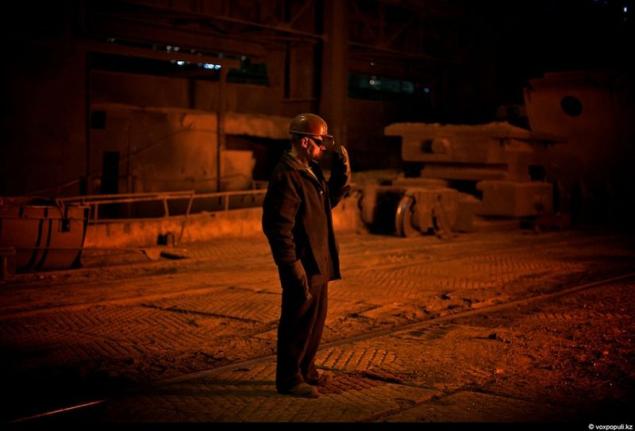

Всі роги одягають робочі місця і взуття, призначені для високих температур. Це єдиний спосіб безпечно підходити до металу на невеликій відстані.

Через вогнетривкі канали (flyers), розплавлені металеві зливи в відро для відправки в магазин перетворювача. 378178

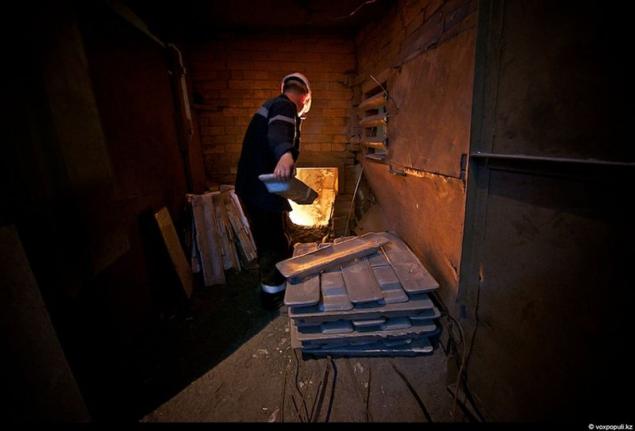

Зразки приймаються для визначення якості чавуну.

Рогоносець відливає чавунний зразок.

Як ріг важко працювати. І дійсно небезпечно. По дорозі президент Казахстану розпочав свою кар’єру тут, на Казахстані Магнітка, на беластській печі - ріг.

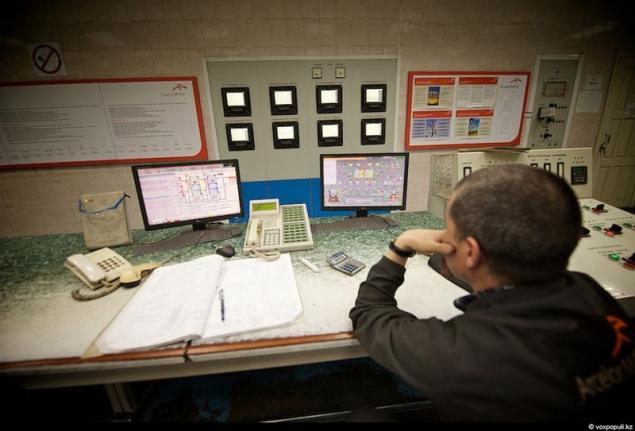

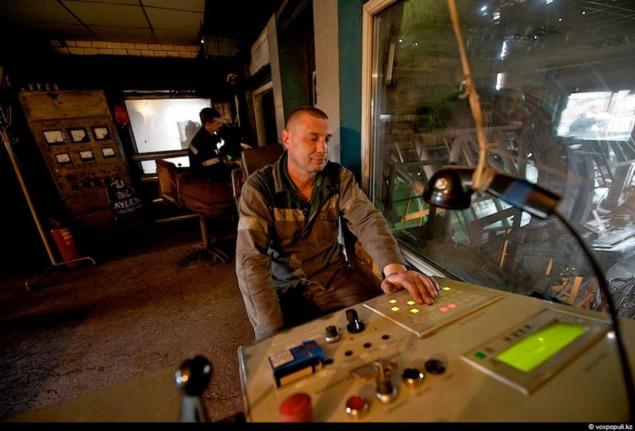

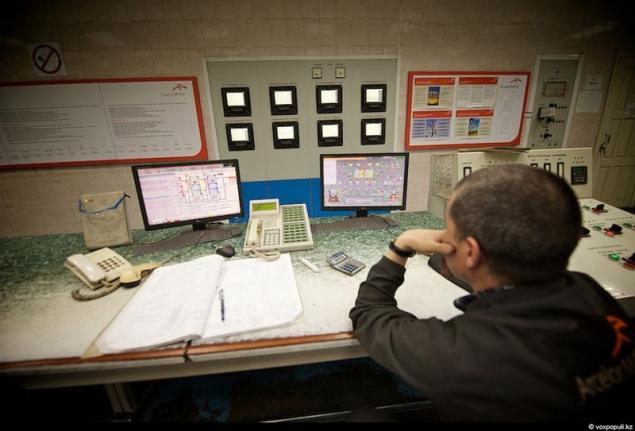

Панель керування стручкою.

Для безперебійної роботи печей бласт необхідно тримати всі параметри під контролем.

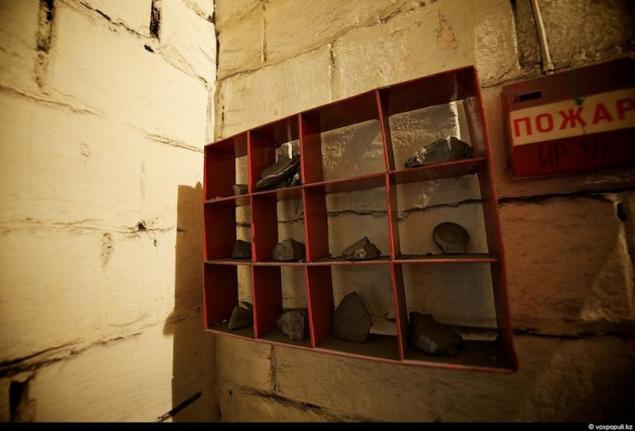

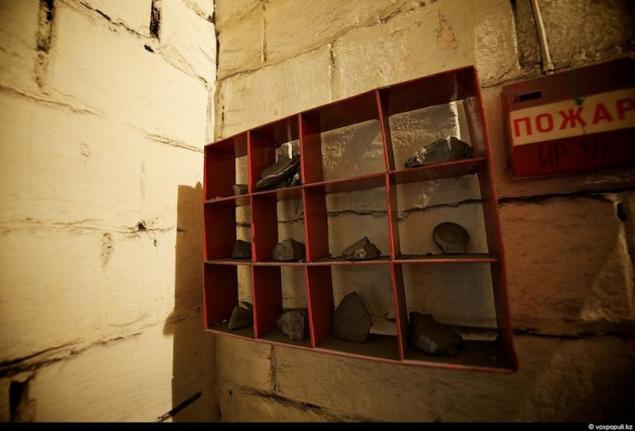

Зразки лаги і чавуну зберігаються тут.

Працівники на їх зсув.

Наступний етап - сталеве виробництво. Тут сталь кип'ятить від чавуну, додаючи металобрухту та інші компоненти, необхідні для технології. Завод в Теміртау виробляє понад 180 сталевих марок.

Температура в магазині така ж, як і в степу на нооні.

Проміжні дані про температуру при варенні сталі. Максимальна 1620 градусів.

Вода постійно подається для захисту від перегріву.

Дуже процес варіння сталі в масштабі може бути безпечно номінальний запуском ракети.

Ця машина практично входить в котел для роботи.

Так є вибірки для визначення відповідності сорту стали необхідними параметрами.

Для додання сталі до складу додаються відповідні властивості, добавки (лігії). В цьому випадку алюміній.

Не можна спостерігати процес без спеціальних очисток фільтра.

Фірмова екстраваганза всередині котельної плити. Зварююча сталь.

Готова сталь надходить в безперервний відділ лиття. Під час підйому відра працівники знімаються на максимальну відстань.

У одну відро сталь 290 тонн рідкої сталі.

Кулька пряжа.

Стала плавлена входить до машини безперервного лиття.

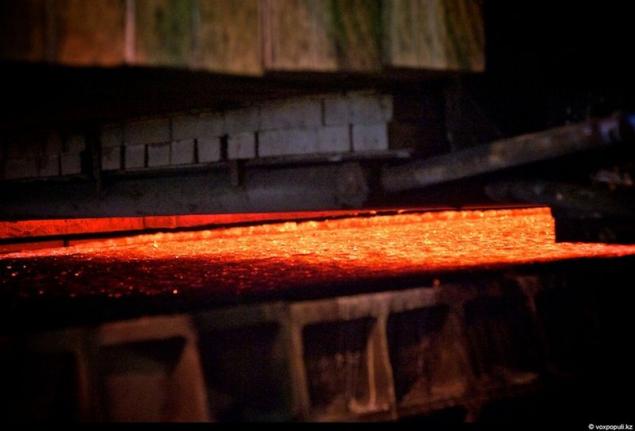

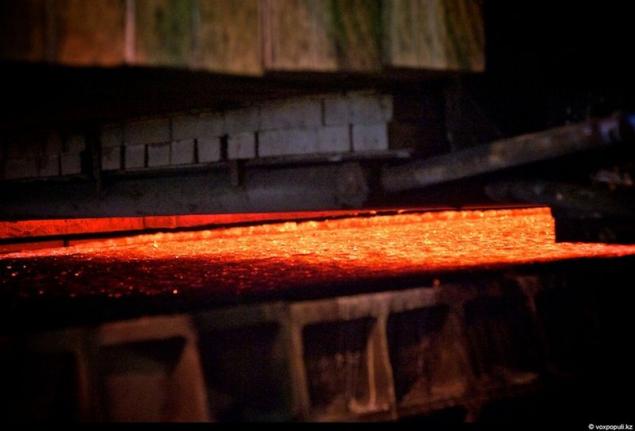

І ось при виході з перших готових виробів - плити - сталеві заготовки.

Постери вішуються по всій рослині, чітко нагадують наслідки недбалості в роботі. Після того, як металургійне виробництво загрожує небезпечними ризиками - високими температурами, рухомими механізмами і важкими навантаженнями.

Далі плити надходять в прокатне виробництво, що включає в себе гарячий прокатний магазин, холодний прокатний магазин, білий магазин консервів (з яких консервовані банки потім виготовляються!) і гарячий гальванізуючий магазин. Слаб розкачати в тонкий лист заліза, товщина якого варіюється до половини міліметра. Таким чином, з 9-метрової заготовки, про кілометр готового рулонного металу виходить для подальшої обробки металу і отримання кінцевого виробу.

Рол розтягують на валах, після чого піддається оцинкованню, зануренням в ванну з розплавленим цинком. На виході - полотно з дзеркальною поверхнею. Металевий покритий алюмінієм і цинком не піддається корозії, і тому користується найбільшим попитом серед споживачів.

Готова продукція упакована і готується до відправлення. , Україна

, Україна

Лінія картини. Готовий металевий продукт ArcelorMittal Temirtau розподіляється по всьому світу - 75 країн! (фото Ігоря Узаревича).

І після важкої роботи, металурги рушать додому до своїх сімей.

Зареєструватися

Компанія включає металургійну завод, 8 вугільних шахт і 4 шахт. металургійний завод, відомий як Казахстан Magnitka, місто в межах міста. Прийміть його в день нереально. Загальна площа території, зайнятої гігантом чорної металургії становить 5 тис. га. (фото Ігоря Узаревича)

В даний час компанія налічує понад 40 тис. осіб на металургійному заводі близько 18 тис. (фото Ігоря Узаревича)

Процес отримання металу – складна технологічна мережа з багатьма операціями. І починається з видобутку руди і його доставки до металургійного заводу. Сировина поставляються з 5 полів - Лісаковськ, Каражала (Атасу шахти), Каркаралінська (Кентобе), Стестогорська (Атансорська шахта), а також Sokolovo-Sarbay родовища.

Сировина (або склад). Сировина поставляються в кожну хвилину і готують до процесу агломерації. Казахстанське руде характеризується низьким вмістом заліза і високим вмістом фосфору, що надає металеву крихкість. Таким чином, технологія металургійного заводу була розроблена спеціально на основі використання місцевих руд. Аггломерація - це процес приготування залізорудного концентрату для подальшої обробки, а саме виробництво чавуну.

Загальна довжина труб на заводі не передбачається. Кількість становила сотні миль.

вагонний валик - це платформа, що обертається навколо його осі, на якій фіксується вагон вагою близько 100 тонн.

Вантаж заливається в бункери, з яких надходить транспортер для доставки на сайт обробки.

Майкл, вагонний роликовий оператор:

Ми працюємо з перемиканнями на 12 годин на добу, в будь-яку погоду. Процес безперервний. Я не скажу, що ми втомилися, але ми звикли до неї. Робота

Потік автомобілів з сировиною не зупиняється на хвилину.

Загальна довжина конвеєра для перевезення сировини на підприємстві становить 42 кілометри.

У цій камері збагачуються руди і додаткові компоненти, необхідні для виготовлення чавуну, оригінального ливарного продукту, змішуються і подрібнюються.

Це те, як вони виглядають вище.

Майстер-ремонт проводить діагностику обладнання.

Зазначені знаки можна знайти всюди. По-перше, найчастіше причиною нещасних випадків є людський фактор.

Газова вихлопна труба зимового виробництва. Висота 250 м.

Приготований для збагачення руди укладається в зимову машину.

Під впливом добавок і високої температури вміст заліза в агломерату підвищується до технологічно необхідного рівня.

В процесі агломерації суміш руди з паливом перезимається в агломерат - готова сировина для печей з пластику.

Але для того, щоб отримати чавун, потрібно високу температуру в печі, і така температура може дати кокс, спеціально підготовлений вугілля, який подається в рослину з вугільних шахт Карагандського регіону (фото Ігоря Узаревича)

Кокс виходить на коксохімічний завод, який входить до складу металургійного заводу. Акумулятор коксу являє собою стіну окремих секцій, де вугілля зміщено без кисню при температурі близько 1700 градусів. Завдяки цьому ефекту отриманий продукт (кокс) характеризується високою калорійністю (тепловий вихід) і низьким вмістом золи.

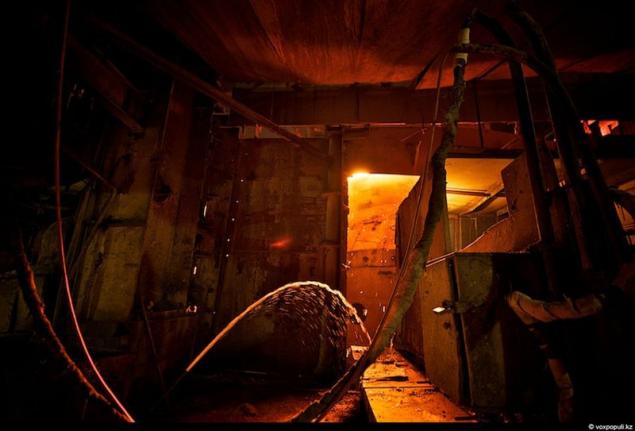

Процес розвантаження кокса захоплюючий. Величезна маса пожежі вичавлюється з камери.

... і збитки в підготовлену спеціальну машину.

Це дуже схожий на вулканічне занурення.

У роботі є очищення камери затвору.

Процес контролюється жіночим оператором.

Водій електровозу також є дівчина.

Жінки всюди самі. І навіть тут вдається розбити клумби.

У цій піраміді є процес «солоди» (вода) охолодження коксу. Колонка пари одночасно «знімки» 50 метрів.

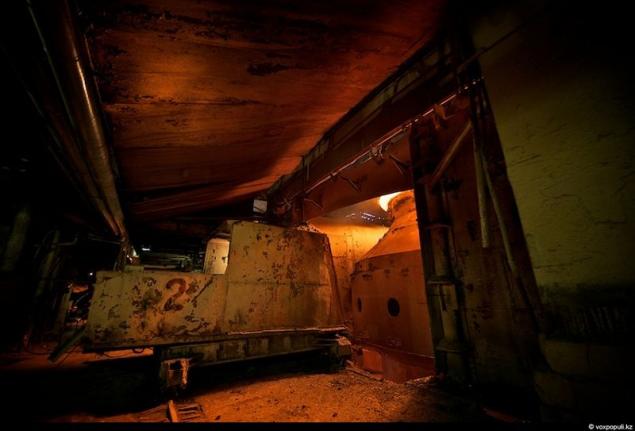

Це те, що беласта топка схожа на зовні.

Ось ми йдемо, всередині. Це 25 історій. Ось заряд ( суміш з агломерованого заліза, коксу, лайму і доломіту) перетворюється в рідкий чавун. Температура всередині печі досягає 1700-2000 градусів, а в польоті, на якому плавлені чавунні витрати на її випуск - 1400 градусів.

Всі роги одягають робочі місця і взуття, призначені для високих температур. Це єдиний спосіб безпечно підходити до металу на невеликій відстані.

Через вогнетривкі канали (flyers), розплавлені металеві зливи в відро для відправки в магазин перетворювача. 378178

Зразки приймаються для визначення якості чавуну.

Рогоносець відливає чавунний зразок.

Як ріг важко працювати. І дійсно небезпечно. По дорозі президент Казахстану розпочав свою кар’єру тут, на Казахстані Магнітка, на беластській печі - ріг.

Панель керування стручкою.

Для безперебійної роботи печей бласт необхідно тримати всі параметри під контролем.

Зразки лаги і чавуну зберігаються тут.

Працівники на їх зсув.

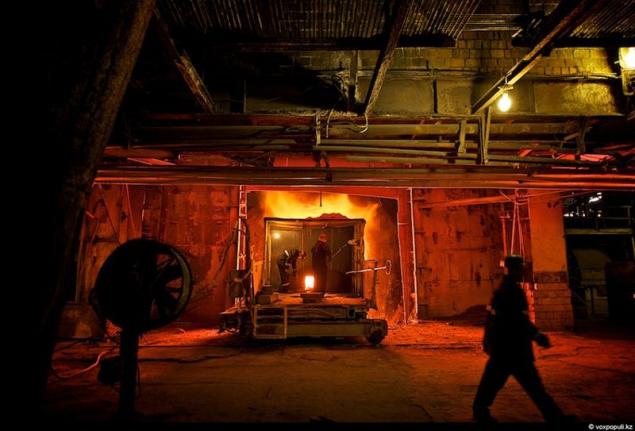

Наступний етап - сталеве виробництво. Тут сталь кип'ятить від чавуну, додаючи металобрухту та інші компоненти, необхідні для технології. Завод в Теміртау виробляє понад 180 сталевих марок.

Температура в магазині така ж, як і в степу на нооні.

Проміжні дані про температуру при варенні сталі. Максимальна 1620 градусів.

Вода постійно подається для захисту від перегріву.

Дуже процес варіння сталі в масштабі може бути безпечно номінальний запуском ракети.

Ця машина практично входить в котел для роботи.

Так є вибірки для визначення відповідності сорту стали необхідними параметрами.

Для додання сталі до складу додаються відповідні властивості, добавки (лігії). В цьому випадку алюміній.

Не можна спостерігати процес без спеціальних очисток фільтра.

Фірмова екстраваганза всередині котельної плити. Зварююча сталь.

Готова сталь надходить в безперервний відділ лиття. Під час підйому відра працівники знімаються на максимальну відстань.

У одну відро сталь 290 тонн рідкої сталі.

Кулька пряжа.

Стала плавлена входить до машини безперервного лиття.

І ось при виході з перших готових виробів - плити - сталеві заготовки.

Постери вішуються по всій рослині, чітко нагадують наслідки недбалості в роботі. Після того, як металургійне виробництво загрожує небезпечними ризиками - високими температурами, рухомими механізмами і важкими навантаженнями.

Далі плити надходять в прокатне виробництво, що включає в себе гарячий прокатний магазин, холодний прокатний магазин, білий магазин консервів (з яких консервовані банки потім виготовляються!) і гарячий гальванізуючий магазин. Слаб розкачати в тонкий лист заліза, товщина якого варіюється до половини міліметра. Таким чином, з 9-метрової заготовки, про кілометр готового рулонного металу виходить для подальшої обробки металу і отримання кінцевого виробу.

Рол розтягують на валах, після чого піддається оцинкованню, зануренням в ванну з розплавленим цинком. На виході - полотно з дзеркальною поверхнею. Металевий покритий алюмінієм і цинком не піддається корозії, і тому користується найбільшим попитом серед споживачів.

Готова продукція упакована і готується до відправлення.

, Україна

, УкраїнаЛінія картини. Готовий металевий продукт ArcelorMittal Temirtau розподіляється по всьому світу - 75 країн! (фото Ігоря Узаревича).

І після важкої роботи, металурги рушать додому до своїх сімей.

Зареєструватися