2779

¿Cómo se templó el acero

Pocos imaginan el proceso de producción de acero. Sólo vemos el resultado final, sin pensar en cómo salir de un pedazo de coche mineral, cubiertos u otros productos de metal. Hoy tenemos la oportunidad de aprender cómo se templó el acero, conocer gente - maestros de la profesión de fuego. La mayor empresa siderúrgica de Kazajstán - "ArcelorMittal Temirtau" estuvo de acuerdo para mostrar su producción

.

La empresa se compone de hierro y Steel Works, 8 minas de carbón y la mía 4. Hierro y acero, conocido como Kazajstán Magnitogorsk - una ciudad dentro de una ciudad. En torno a ella por un día - no es realista. El área total ocupada por un gigante de hierro y acero, es de 5000 ha. (Foto por Igor Uzarevicha)

Actualmente, la compañía emplea a más de 40.000 personas en la planta metalúrgica de unos 18 mil (Foto por Igor Uzarevicha)

El proceso de obtención del metal es una cadena de proceso complejo con una pluralidad de operaciones. Y comienza con la extracción de mineral y entregarlo a los Hierro y acero. Las materias primas se suministran con un 5-campos - Lisakovsk, Karazhal (el mío Atasu) Karkaralinsk (Kentobe) Stepnogorsk (el mío Atansor) y el campo Sokolov-Sarbai.

Materias primas (mineral de almacén). Este entregar continuamente las materias primas y prepararse para el proceso de aglomeración (obogoschenie). Mineral de Kazajstán tiene bajo contenido de hierro y un alto contenido de fósforo, que da a la fragilidad del metal. Por lo tanto, la tecnología metkombinata diseñado específicamente mediante el uso de mineral de local. Aglomeración - el proceso de preparación de concentrado de mineral para su posterior procesamiento, es decir, la producción de hierro.

La longitud total de las tuberías en la planta que nadie puede imaginar. La cuenta continúa cientos de kilómetros.

Dumper de coches - que gira alrededor de su plataforma eje sobre el que se fija y se volcó el coche que pesa alrededor de 100 toneladas.

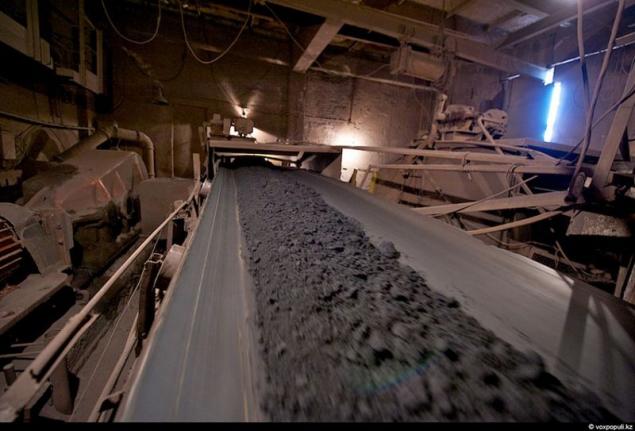

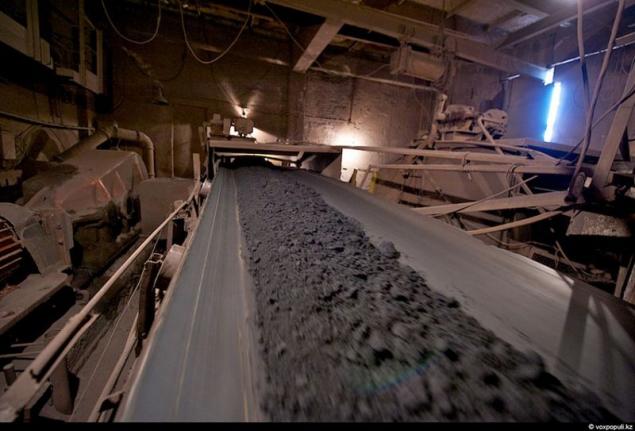

Cargar vierte en la tolva de que se alimenta a una cinta transportadora para la entrega al sitio de procesamiento.

Michael, operador vuelcavagones:

- Hemos estado trabajando turnos de 12 horas al día, en cualquier tiempo. Proceso continuo. No quiere decir que no está cansado, pero estamos acostumbrados. El trabajo es el trabajo.

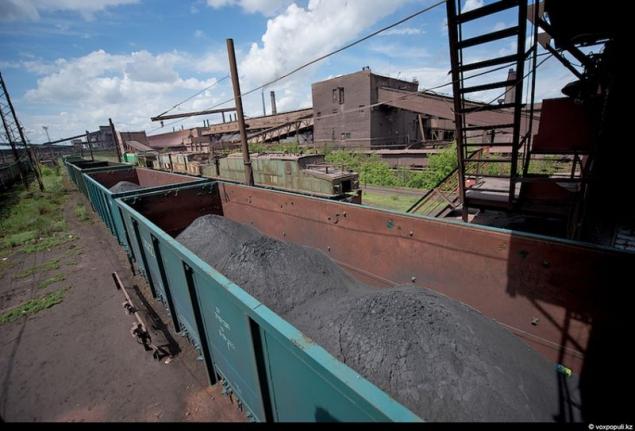

Vagones para piensos con materias primas no se detiene por un minuto.

La longitud total de la tubería para el transporte de materias primas a la planta - 42 kilómetros.

En esta cámara se mezclan y aplastado beneficio del mineral y los componentes adicionales necesarios para la fabricación de hierro fundido - el producto del reparto original.

Y así se ven como desde arriba.

Maestro técnico diagnostica equipo.

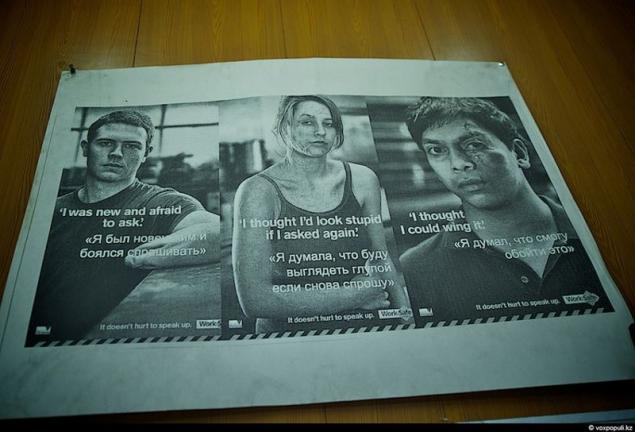

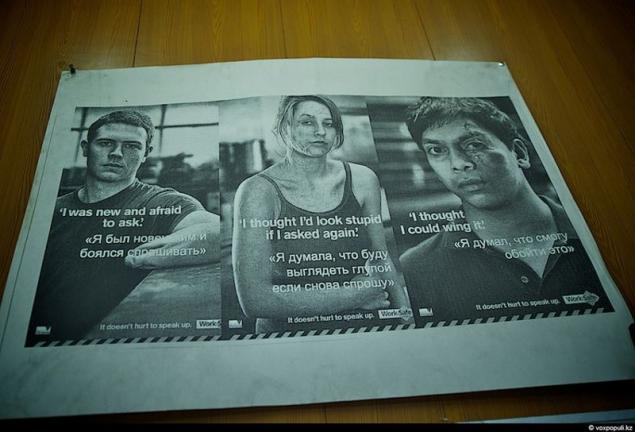

Estos signos de advertencia se pueden encontrar en todas partes. Después de todo, lo más a menudo la causa de accidentes es el factor humano.

Agloproizvodstva tubería de vapor. La altura de 250 metros.

Preparado para el enriquecimiento del mineral, estaba en la máquina de sinterización.

Bajo la influencia de un aditivo de alta temperatura y contenido de hierro en subidas tecnológicamente aglomerarse para el nivel deseado.

En el proceso de aglomeración de la mezcla de mineral para alimentar aglomerados sinterizados - el material crudo listo para el alto horno.

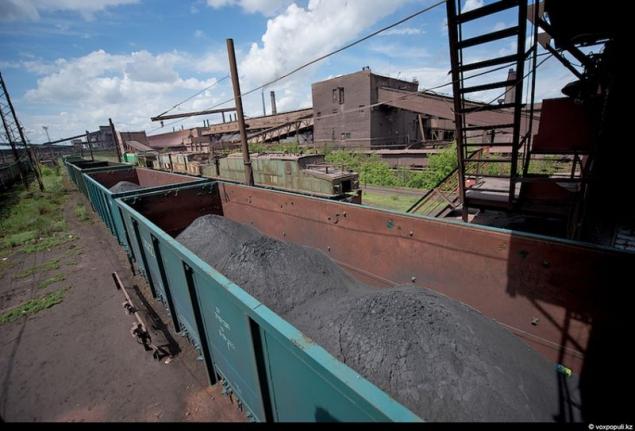

Pero con el fin de obtener el hierro, necesitan una alta temperatura en el horno, y esta temperatura puede dar coque de carbón especialmente preparado que se suministra a la planta de minas de carbón de la región de Karaganda (foto de Igor Uzarevicha)

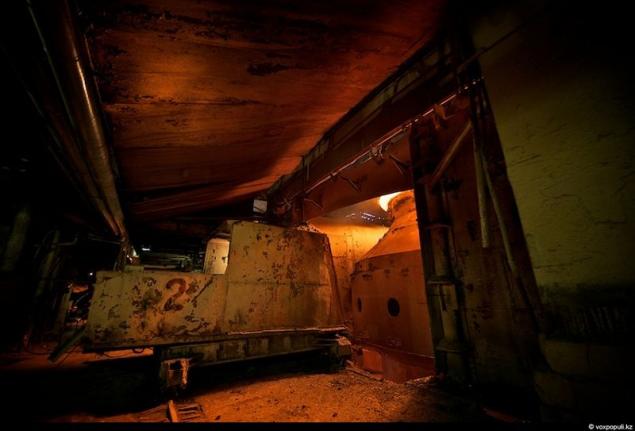

El coque se produce en la planta de coque, que es parte de la planta metalúrgica. Coke batería de hornos - Muro de secciones separadas, donde el carbón es sinterizado sin acceso de oxígeno a una temperatura de unos 1700 grados. Con este vozeystviyu dar el producto (coque) es (transferencia de calor) altamente calórica y un bajo contenido de cenizas.

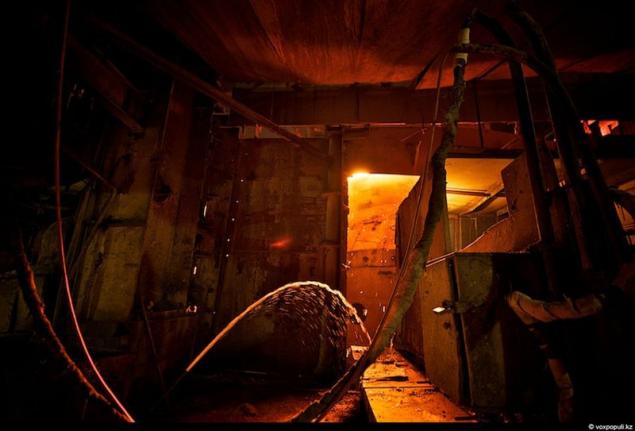

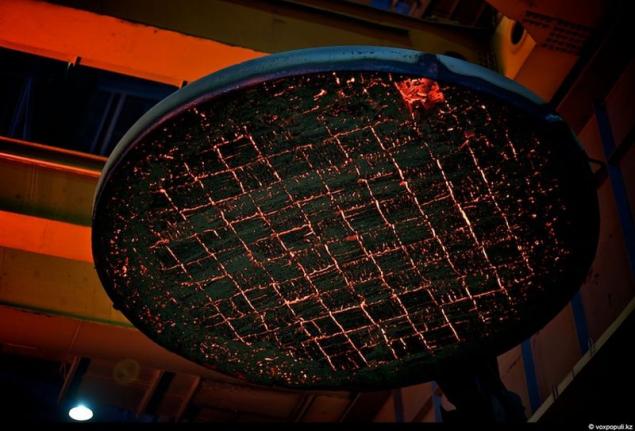

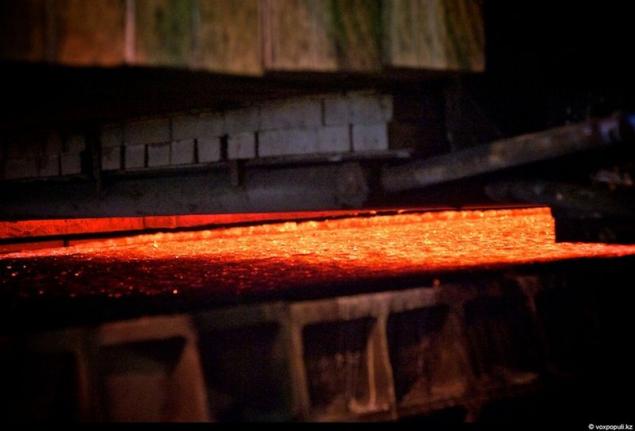

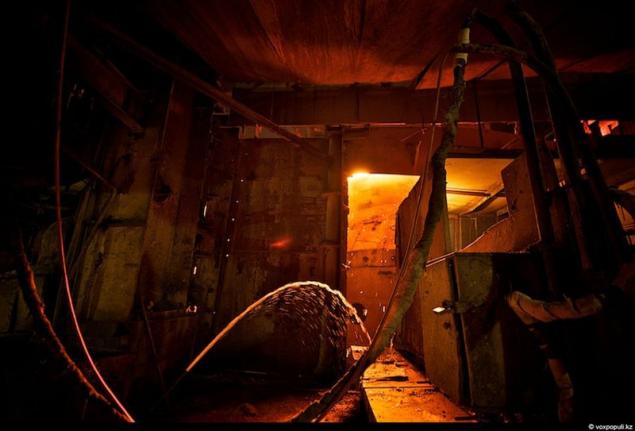

Proceso de coquización retardada captura. Una enorme masa de fuego es expulsado de la cámara ....

... Y cae con estrépito en el vagón especial preparado.

Esto es muy similar a una erupción volcánica.

Trabajador limpia la cámara de válvulas.

Proceso controla chica-operador.

Conductor de locomotora eléctrica - también una niña.

Mujeres de todo el mundo son ellos mismos. E incluso aquí logran romper los macizos de flores.

Esta pirámide es el proceso de (agua) de enfriamiento "húmeda" de coque. Columna de vapor de agua a la vez "brotes" de 50 metros.

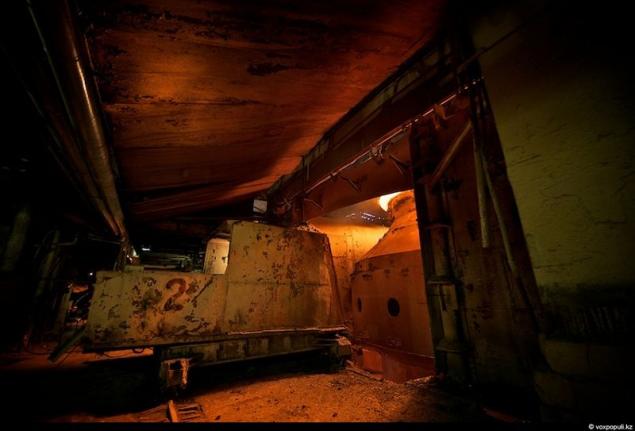

Esto es lo que un alto horno exterior.

Y esto es - en el interior. Altura - 25 pisos. Hay mezcla (mezcla de hierro sinterizado, coque, piedra caliza y dolomita) se convierte en hierro fundido. La temperatura dentro del horno alcanza 1700-2000 grados, y en la piquera, a través del cual fluye el hierro fundido en su liberación - 1400 grados.

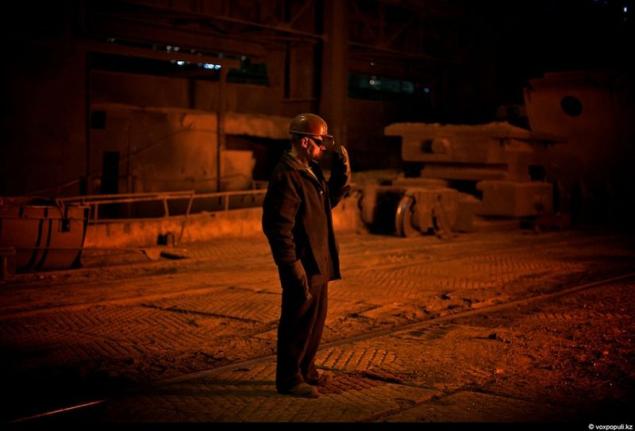

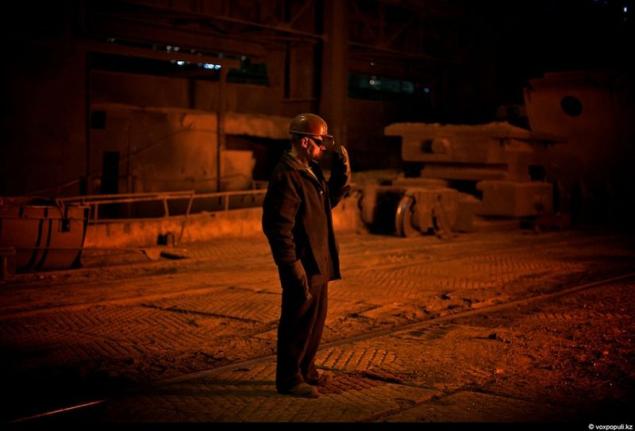

Todo hogar use ropa y zapatos de protección, diseñada para altas temperaturas. Sólo así se puede ir con seguridad a la metalllu a corta distancia.

Para flujos de canales refractarios (Lethke) metal fundido en los cubos para ser enviado a la tienda convertidor.

Muestreados para determinar la calidad de arrabio.

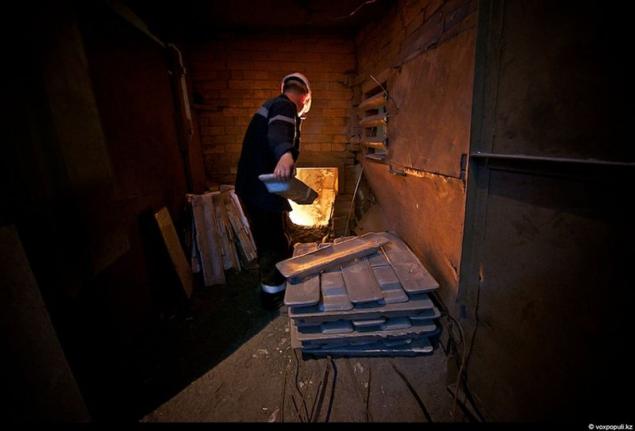

Hearth muestra moldes de hierro fundido.

Gornova ser - el trabajo duro. Y realmente peligroso. Por cierto, el presidente de Kazajstán comenzó su carrera aquí, en el Kazajstán Magnitogorsk, en el alto horno - hogar.

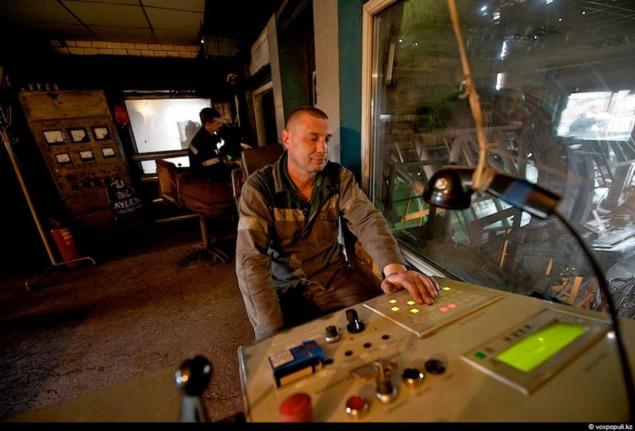

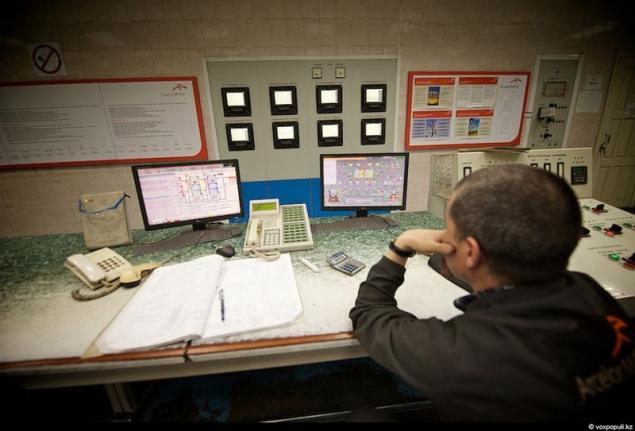

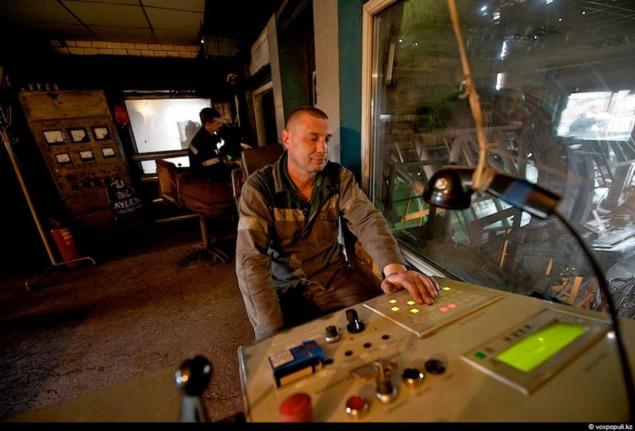

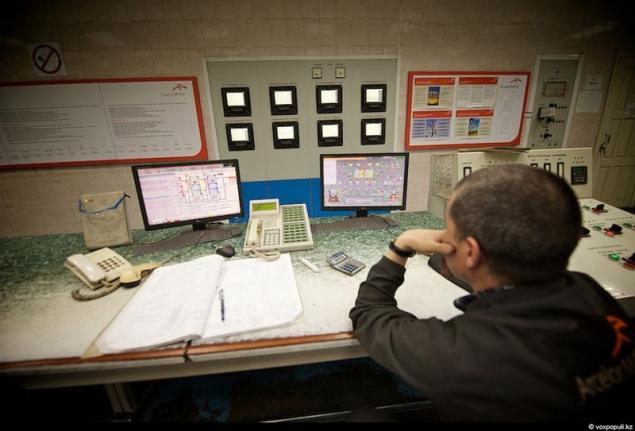

Alto horno de control remoto.

Para el buen funcionamiento del alto horno se debe mantener bajo el control de todos los parámetros.

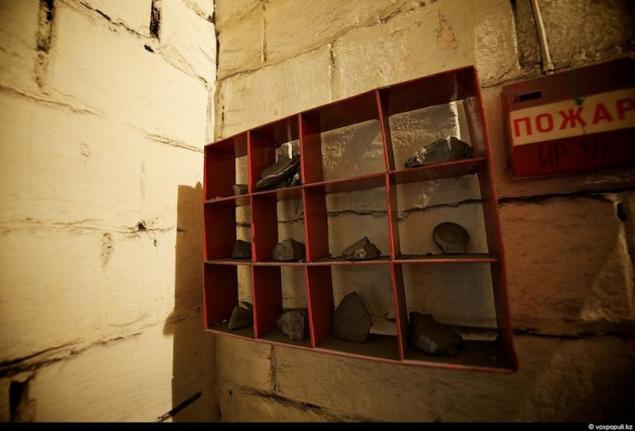

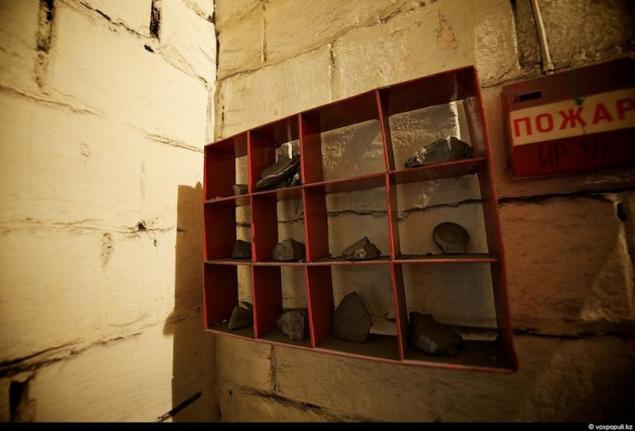

Aquí se almacenan muestras de escoria y hierro.

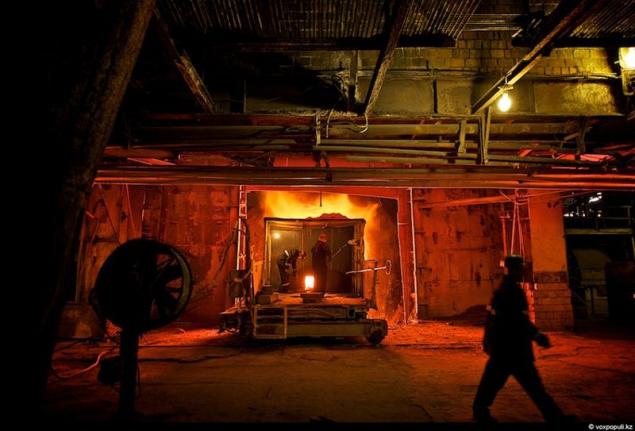

Los trabajadores vienen con el cambio.

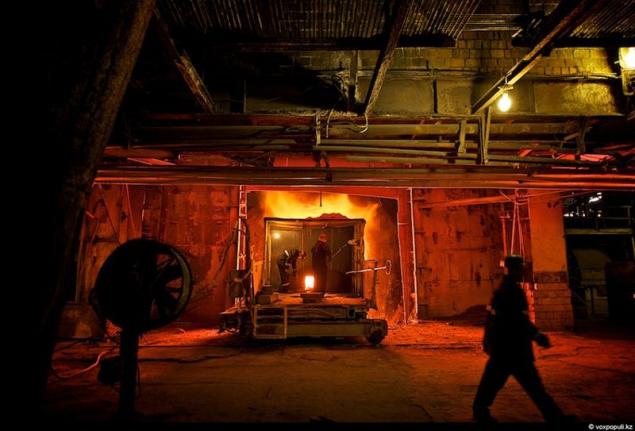

El siguiente paso - la fabricación de acero. Aquí acero hierro cocinar, añadiendo chatarra y otros componentes de la tecnología necesaria. Combine en Temirtau produce más de 180 grados de acero.

La temperatura en esta tienda como en el desierto al mediodía.

Los datos intermedios durante la cocción de acero de temperatura. Máximo 1.620 grados.

Para la protección contra el sobrecalentamiento se suministra regularmente con agua.

El mismo proceso de cocción escala de acero puede prirovnyat segura para el lanzamiento.

Esta máquina está casi entra en la caldera para el trabajo.

Esto sucede de muestreo para determinar el cumplimiento aceros parámetros necesarios.

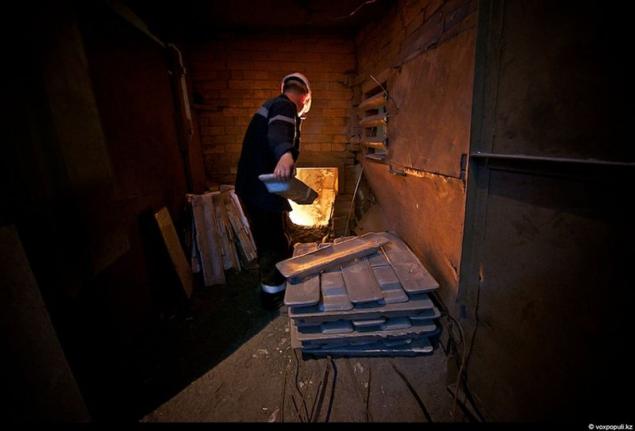

Para hacer que se añaden el acero de las propiedades relevantes de los aditivos (ligaduras). En este caso - de aluminio.

Mira el proceso sin necesidad de gafas especiales filtra imposible.

Extravagancia Fiery dentro del horno-caldera. Ebullición de acero.

Acero acabado se suministra al Departamento de colada continua. Mientras levanta los trabajadores retirados de cubo a la distancia máxima.

En una cuchara de acero de 290 toneladas de acero líquido.

Cubra el cubo.

El acero fundido se suministra a la máquina de colada continua.

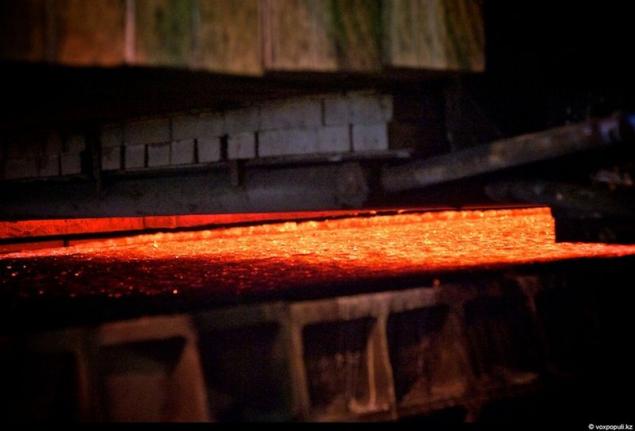

Y en la salida de los primeros productos terminados - losas - palanquillas de acero.

A lo largo de la planta colgado carteles, recuerda claramente las consecuencias de la negligencia en su trabajo. Después de la producción metalúrgica implica riesgos peligrosos - altas temperaturas, maquinaria en movimiento y cargas pesadas.

Losas próximos se utilizan en la producción de laminados, que se compone de tienda de laminados en caliente, laminados en frío, tienda, tienda de hojalata (de la que a continuación, hacer latas de comida en lata!) Y tienda alyumotsinkovaniya caliente. Losas se enrollan en una plancha de hoja delgada, cuyo espesor varía de manera polumillimetra.Takim de 9 metros pieza de trabajo gira alrededor de un kilómetro de acero acabado para su posterior procesamiento de metal y producir el producto final.

Rollo de estirado en los ejes, después de lo cual se somete a galvanización por inmersión en un baño de zinc fundido. A la salida - el lienzo con una superficie reflectante espejo. Metal recubierto de aluminio y zinc, no se corroe, y por lo tanto es el más popular entre los consumidores.

Los productos terminados son empacados y listos para su envío.

Línea de pintura. Productos metálicos Ready "ArcelorMittal" diverge en todo el mundo - 75 países! (Foto por Igor Uzarevicha).

Y después de un duro día de trabajo metalúrgico casa prisa a sus familias

a través de Fuente

.

La empresa se compone de hierro y Steel Works, 8 minas de carbón y la mía 4. Hierro y acero, conocido como Kazajstán Magnitogorsk - una ciudad dentro de una ciudad. En torno a ella por un día - no es realista. El área total ocupada por un gigante de hierro y acero, es de 5000 ha. (Foto por Igor Uzarevicha)

Actualmente, la compañía emplea a más de 40.000 personas en la planta metalúrgica de unos 18 mil (Foto por Igor Uzarevicha)

El proceso de obtención del metal es una cadena de proceso complejo con una pluralidad de operaciones. Y comienza con la extracción de mineral y entregarlo a los Hierro y acero. Las materias primas se suministran con un 5-campos - Lisakovsk, Karazhal (el mío Atasu) Karkaralinsk (Kentobe) Stepnogorsk (el mío Atansor) y el campo Sokolov-Sarbai.

Materias primas (mineral de almacén). Este entregar continuamente las materias primas y prepararse para el proceso de aglomeración (obogoschenie). Mineral de Kazajstán tiene bajo contenido de hierro y un alto contenido de fósforo, que da a la fragilidad del metal. Por lo tanto, la tecnología metkombinata diseñado específicamente mediante el uso de mineral de local. Aglomeración - el proceso de preparación de concentrado de mineral para su posterior procesamiento, es decir, la producción de hierro.

La longitud total de las tuberías en la planta que nadie puede imaginar. La cuenta continúa cientos de kilómetros.

Dumper de coches - que gira alrededor de su plataforma eje sobre el que se fija y se volcó el coche que pesa alrededor de 100 toneladas.

Cargar vierte en la tolva de que se alimenta a una cinta transportadora para la entrega al sitio de procesamiento.

Michael, operador vuelcavagones:

- Hemos estado trabajando turnos de 12 horas al día, en cualquier tiempo. Proceso continuo. No quiere decir que no está cansado, pero estamos acostumbrados. El trabajo es el trabajo.

Vagones para piensos con materias primas no se detiene por un minuto.

La longitud total de la tubería para el transporte de materias primas a la planta - 42 kilómetros.

En esta cámara se mezclan y aplastado beneficio del mineral y los componentes adicionales necesarios para la fabricación de hierro fundido - el producto del reparto original.

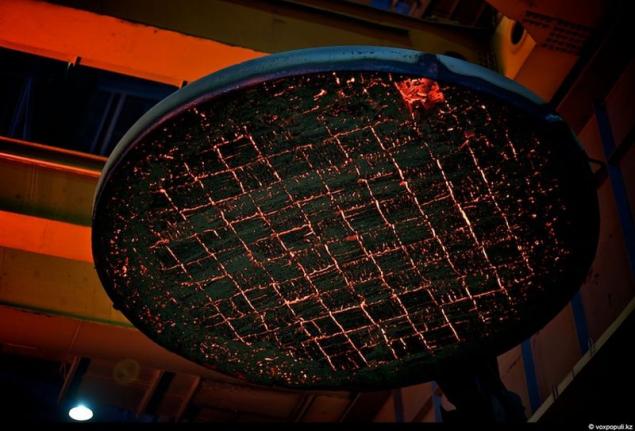

Y así se ven como desde arriba.

Maestro técnico diagnostica equipo.

Estos signos de advertencia se pueden encontrar en todas partes. Después de todo, lo más a menudo la causa de accidentes es el factor humano.

Agloproizvodstva tubería de vapor. La altura de 250 metros.

Preparado para el enriquecimiento del mineral, estaba en la máquina de sinterización.

Bajo la influencia de un aditivo de alta temperatura y contenido de hierro en subidas tecnológicamente aglomerarse para el nivel deseado.

En el proceso de aglomeración de la mezcla de mineral para alimentar aglomerados sinterizados - el material crudo listo para el alto horno.

Pero con el fin de obtener el hierro, necesitan una alta temperatura en el horno, y esta temperatura puede dar coque de carbón especialmente preparado que se suministra a la planta de minas de carbón de la región de Karaganda (foto de Igor Uzarevicha)

El coque se produce en la planta de coque, que es parte de la planta metalúrgica. Coke batería de hornos - Muro de secciones separadas, donde el carbón es sinterizado sin acceso de oxígeno a una temperatura de unos 1700 grados. Con este vozeystviyu dar el producto (coque) es (transferencia de calor) altamente calórica y un bajo contenido de cenizas.

Proceso de coquización retardada captura. Una enorme masa de fuego es expulsado de la cámara ....

... Y cae con estrépito en el vagón especial preparado.

Esto es muy similar a una erupción volcánica.

Trabajador limpia la cámara de válvulas.

Proceso controla chica-operador.

Conductor de locomotora eléctrica - también una niña.

Mujeres de todo el mundo son ellos mismos. E incluso aquí logran romper los macizos de flores.

Esta pirámide es el proceso de (agua) de enfriamiento "húmeda" de coque. Columna de vapor de agua a la vez "brotes" de 50 metros.

Esto es lo que un alto horno exterior.

Y esto es - en el interior. Altura - 25 pisos. Hay mezcla (mezcla de hierro sinterizado, coque, piedra caliza y dolomita) se convierte en hierro fundido. La temperatura dentro del horno alcanza 1700-2000 grados, y en la piquera, a través del cual fluye el hierro fundido en su liberación - 1400 grados.

Todo hogar use ropa y zapatos de protección, diseñada para altas temperaturas. Sólo así se puede ir con seguridad a la metalllu a corta distancia.

Para flujos de canales refractarios (Lethke) metal fundido en los cubos para ser enviado a la tienda convertidor.

Muestreados para determinar la calidad de arrabio.

Hearth muestra moldes de hierro fundido.

Gornova ser - el trabajo duro. Y realmente peligroso. Por cierto, el presidente de Kazajstán comenzó su carrera aquí, en el Kazajstán Magnitogorsk, en el alto horno - hogar.

Alto horno de control remoto.

Para el buen funcionamiento del alto horno se debe mantener bajo el control de todos los parámetros.

Aquí se almacenan muestras de escoria y hierro.

Los trabajadores vienen con el cambio.

El siguiente paso - la fabricación de acero. Aquí acero hierro cocinar, añadiendo chatarra y otros componentes de la tecnología necesaria. Combine en Temirtau produce más de 180 grados de acero.

La temperatura en esta tienda como en el desierto al mediodía.

Los datos intermedios durante la cocción de acero de temperatura. Máximo 1.620 grados.

Para la protección contra el sobrecalentamiento se suministra regularmente con agua.

El mismo proceso de cocción escala de acero puede prirovnyat segura para el lanzamiento.

Esta máquina está casi entra en la caldera para el trabajo.

Esto sucede de muestreo para determinar el cumplimiento aceros parámetros necesarios.

Para hacer que se añaden el acero de las propiedades relevantes de los aditivos (ligaduras). En este caso - de aluminio.

Mira el proceso sin necesidad de gafas especiales filtra imposible.

Extravagancia Fiery dentro del horno-caldera. Ebullición de acero.

Acero acabado se suministra al Departamento de colada continua. Mientras levanta los trabajadores retirados de cubo a la distancia máxima.

En una cuchara de acero de 290 toneladas de acero líquido.

Cubra el cubo.

El acero fundido se suministra a la máquina de colada continua.

Y en la salida de los primeros productos terminados - losas - palanquillas de acero.

A lo largo de la planta colgado carteles, recuerda claramente las consecuencias de la negligencia en su trabajo. Después de la producción metalúrgica implica riesgos peligrosos - altas temperaturas, maquinaria en movimiento y cargas pesadas.

Losas próximos se utilizan en la producción de laminados, que se compone de tienda de laminados en caliente, laminados en frío, tienda, tienda de hojalata (de la que a continuación, hacer latas de comida en lata!) Y tienda alyumotsinkovaniya caliente. Losas se enrollan en una plancha de hoja delgada, cuyo espesor varía de manera polumillimetra.Takim de 9 metros pieza de trabajo gira alrededor de un kilómetro de acero acabado para su posterior procesamiento de metal y producir el producto final.

Rollo de estirado en los ejes, después de lo cual se somete a galvanización por inmersión en un baño de zinc fundido. A la salida - el lienzo con una superficie reflectante espejo. Metal recubierto de aluminio y zinc, no se corroe, y por lo tanto es el más popular entre los consumidores.

Los productos terminados son empacados y listos para su envío.

Línea de pintura. Productos metálicos Ready "ArcelorMittal" diverge en todo el mundo - 75 países! (Foto por Igor Uzarevicha).

Y después de un duro día de trabajo metalúrgico casa prisa a sus familias

a través de Fuente