En esta revisión, traté de llevar una forma popular de información básica acerca de la producción de productos de metal de fabricación aditiva láser - un número relativamente nuevos e interesantes métodos tecnológicos que surgieron a finales de los 80 y se ha convertido hoy en día una tecnología prometedora para pequeños lotes o unidad de producción en el campo de la medicina, el avión - y la cohetería

.

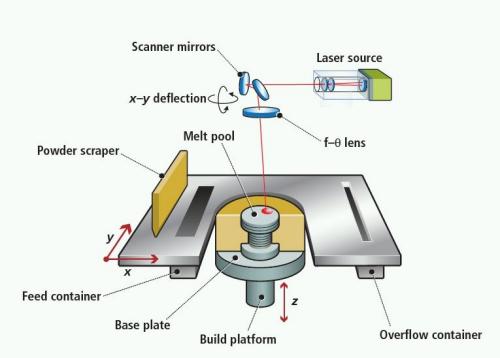

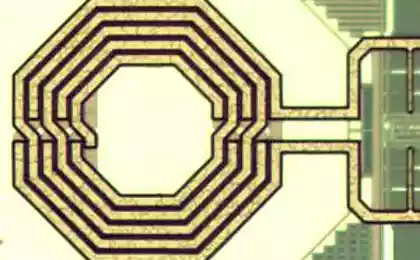

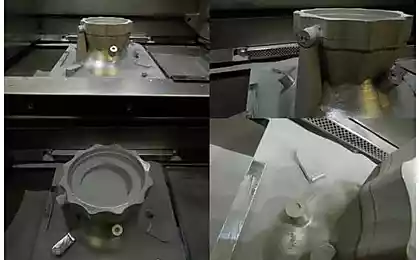

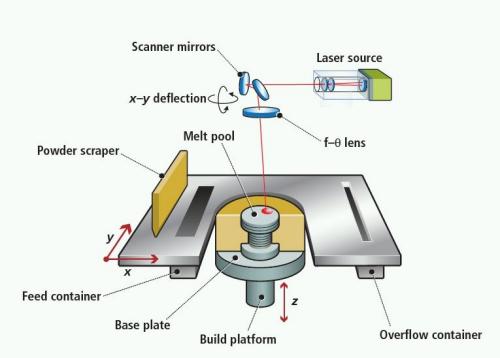

Describir brevemente el principio de funcionamiento de la planta para la producción del aditivo por medio de radiación láser puede ser como sigue. Aparato para la aplicación y la nivelación de la capa de polvo elimina una capa de alimentador de polvo y la distribuye uniformemente sobre la superficie del sustrato. A continuación, el haz de láser explora la superficie de la capa de polvo por fusión o sinterización de formas de producto. Después de escanear la plataforma capa de polvo con productos manufacturados cae en el espesor de la capa, y la plataforma se eleve con el polvo, y el proceso de aplicación de una capa de polvo y la exploración se repite. Después de la terminación de la plataforma se eleva y el producto se purifica a partir del polvo no utilizado.

Una de las principales partes de un aditivo en las plantas de producción es un sistema de láser que utiliza CO

2 sub>, Nd: YAG, láser de fibra de Yb o de disco. Encontrado que el uso de los láseres con una longitud de onda de 1,1, 1 micras para la calefacción de metal y carburos preferibles porque son 25-65% mejor absorben la radiación láser generada. Al mismo tiempo, el uso de CO 2 sub> láser con una longitud de onda de 10 micrómetros 64 más que mejor se adapte para materiales tales como polímeros y cerámicas de óxido. Mayor capacidad de absorción aumenta la profundidad de penetración y en unos parámetros de proceso más amplia gama de variables. Por lo general, los láseres utilizados en la fabricación aditiva, el trabajo en el modo continuo. En comparación, el uso de láseres que operan en el modo pulsado y con conmutación de Q debido a su alta energía de pulso y la duración de pulso corto (nanosegundos) da la posibilidad de mejorar la resistencia de la unión entre las capas y reducir la zona afectada por el calor. Se puede concluir que las características de los sistemas láser se utilizan en dicho intervalo, la potencia del láser - 50-500 W, la velocidad de escaneado de 2 m / s, velocidad de posicionamiento a 7 m / s, el diámetro de los puntos de enfoque -. 35-400 micras

Además del láser como una fuente de calentamiento del polvo se puede utilizar calentamiento por haz de electrones. Esta compañía versión se propone e implementado en sus instalaciones en 1997 con la instalación de la pistola de haz de electrones Arcam se caracteriza por la ausencia de piezas móviles, como el haz de electrones es enfocado y guiado por el campo magnético y los deflectores, y la creación de un vacío en la cámara tiene un efecto positivo en la calidad de los productos.

Una de las condiciones importantes para la fabricación aditiva es la creación de un entorno de protección evita la oxidación del polvo. Para cumplir con esta condición utilizando argón o nitrógeno. Sin embargo, el uso de nitrógeno como gas de protección es limitado, que está conectado para formar nitruros (por ejemplo, AlN, TiN en la fabricación de artículos hechos de aluminio y aleaciones de titanio), que conducen a una disminución de la ductilidad del material.

Los métodos de proceso de fabricación aditiva láser sobre las características específicas de los materiales de sellado se pueden dividir en la sinterización selectiva por láser (sinterización selectiva por láser (SLS)), indirecta sinterización por láser de metal (indirecta láser de metal sinterizado (SIGB)), de metal directa sinterización por láser (láser directo de metal sinterizado (DLMS) ) y la fusión selectiva por láser (Selective Laser Melting (SLM)). En la primera realización, la capa de sellado del polvo se lleva a cabo por sinterización en fase sólida. En el segundo - por impregnación de un haz de marco porosa formada previamente por la irradiación con láser. En el corazón de un sinterizado por láser directo de metal es un mecanismo de sello de sinterización de fase líquida debido a la fusión del componente de bajo punto de fusión de la mezcla de polvo. En la última realización, el sello es debido a completar la fusión y flujo de fusión. Vale la pena señalar que la clasificación no es universal, ya un tipo de proceso de fabricación aditiva se puede producir mecanismos de focas que son comunes a otros procesos. Por ejemplo, cuando DLMS y SLM pueden ser una sinterización en fase sólida, que se produce cuando SLS, mientras que en SLM puede ser una sinterización en fase líquida que es más típico para las DLMS.

sinterización selectiva por láser (SLS) h4>

En fase sólida sinterización selectiva por láser no está muy extendido en cuanto a un mejor flujo de la difusión y la superficie mayor, el flujo viscoso y otros procesos que se producen durante la sinterización de polvo requiere un tiempo relativamente largo exposición a la radiación láser. Esto lleva a operación a largo plazo del láser y la baja productividad del proceso, haciendo el proceso económicamente viable. Además, hay dificultades con el mantenimiento de la temperatura de proceso en el rango entre el punto de fusión y la temperatura de sinterización del sólido. La ventaja de la fase sólida sinterización selectiva por láser es posible utilizar una gama más amplia de materiales para la fabricación de productos.

sinterización por láser de metal indirecta (SIGB) h4>

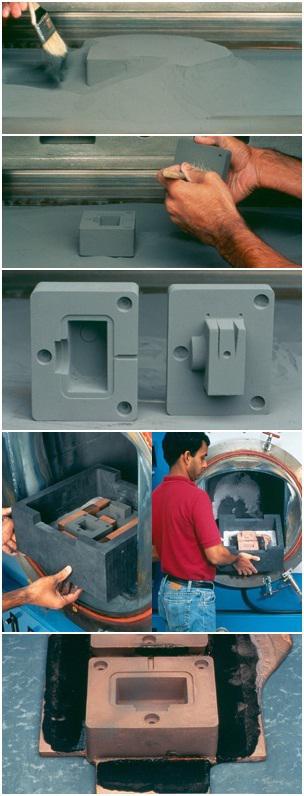

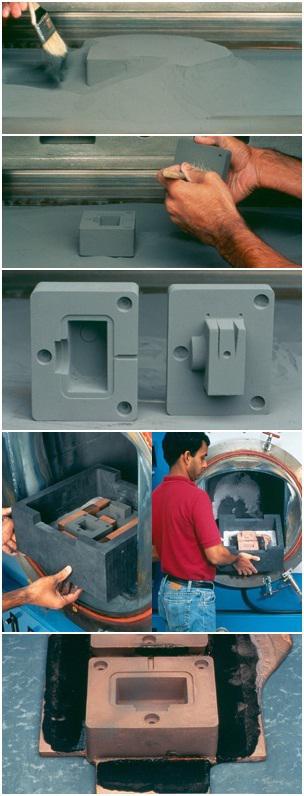

El proceso, llamado "sinterización láser indirecta de metales" fue desarrollado por DTMcorp de Austin en 1995, que desde 2001 es propiedad de 3D Systems. En proceso de ILMS usando una mezcla de polvo y polímero en polvo o polímero recubierto, en el que el polímero actúa como un ligante y proporcionar la fuerza necesaria para su posterior tratamiento térmico. En la etapa de tratamiento térmico se lleva a cabo extracción marco de sinterización de polímero y la impregnación del bastidor con ligante metálico poroso, que resulta en un producto terminado.

Para ILMS polvos se pueden usar como metales y cerámica, o mezclas de los mismos. Preparación de la mezcla con el polvo de polímero se lleva a cabo mediante mezclado mecánico, con un contenido de polímero de aproximadamente 2-3% (en peso), y en el caso de espesor de la capa de polímero recubierto de polvo en la superficie de las partículas es de aproximadamente 5 micras. En su uso como una resina aglutinante epoxi, vidrio líquido, poliamidas y otros polímeros. Temperatura de destilación del polímero se determina por la temperatura de su punto de fusión y descomposición, y el promedio es de 400-650 o sup> C. Después de destilar la porosidad del producto de polímero antes de la impregnación es de aproximadamente 40%. Cuando la impregnación del horno se calienta a 100-200 0 sup> C por encima del punto de fusión del material de impregnación, como los aumentos de temperatura y el ángulo de contacto disminuye la viscosidad de fusión, lo que afecta favorablemente el proceso de impregnación. Típicamente la impregnación se lleva a cabo en el futuros productos de relleno de alúmina, que actúa como un bastidor de soporte, desde el período de la destilación del polímero para formar una fuerte contactos entre partículas riesgo de destrucción o deformación del producto. Protección contra la oxidación organizado por la creación de un horno de atmósfera inerte o reductora. Para la impregnación se puede utilizar una gran variedad de metales y aleaciones que satisfacen las siguientes condiciones. El material para la impregnación debe ser caracterizado por la ausencia total o pequeña interacción interfacial, un ángulo de contacto pequeñas y tienen un punto más bajo que el del sustrato de fusión. Por ejemplo, si los componentes interactúan entre sí, la impregnación puede ser procesos indeseables, tales como la formación de un compuesto refractario o soluciones sólidas que pueden detener el proceso de impregnación o afectar adversamente a las propiedades y dimensiones del producto. Por lo general, para la impregnación del metal de trama utilizado de bronce, mientras que la contracción del producto es de 2-5%.

Un inconveniente es la falta de SIGB variaron dentro de amplios límites del contenido de la fase refractaria (material base). Desde su contenido en porcentaje en el producto final está determinada por la densidad aparente del polvo, que de acuerdo a las características del polvo puede ser tres o más veces menor que la densidad teórica del polvo de material.

Los materiales y sus propiedades utilizadas para SIGB i>

El sinterizado por láser directo de metal (DLMS) h4>

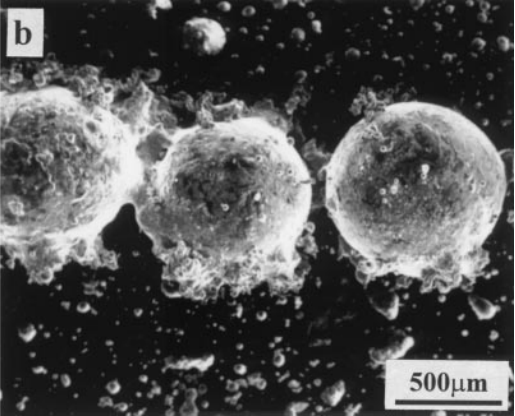

El láser directo de metal sinterizado de ILMS similares, pero difiere en que en lugar del polímero utilizado aleaciones o compuestos con un punto de fusión bajo, y no hay una etapa de proceso tales como impregnación. La base del concepto de la creación de DMLS era una empresa alemana EOS GmbH, que en 1995 estableció una planta comercial para el polvo sinterizado por láser directo de bronce de acero-níquel. Preparación de diversos productos usando DLMS se basa en el ligamento de mecha fusión resultante en los huecos entre las partículas por acción capilar. Además, se añadió para la ejecución con éxito del proceso a la mezcla de polvo con compuestos de fósforo, que reducen la tensión superficial, la viscosidad y el grado de oxidación de la masa fundida, lo que mejora la humectabilidad. Polvo utilizado como aglutinante generalmente tiene un tamaño más pequeño que el polvo de base, ya que permite aumentar la densidad aparente de la mezcla de polvo y para acelerar la formación de la masa fundida.

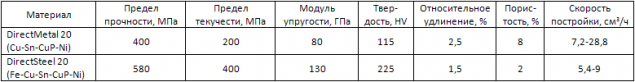

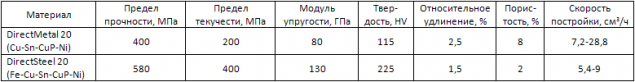

Los materiales y sus propiedades utilizadas para DLMS por EOS GmbH i>

láser selectivo fusión (SLM) h4>

La mejora adicional de las instalaciones para la fabricación de aditivo se asocia con el advenimiento de la posibilidad de utilizar un láser más potente, el diámetro menor de la mancha de enfoque y la aplicación de una fina capa de polvo, lo que permitió el uso de SLM para la fabricación de diversos metales y aleaciones. Por lo general, el producto obtenido por este método tiene una porosidad de 0-3%.

Como en los métodos discutidos anteriormente (SIGB, LMD), un papel importante en el proceso de fabricación de productos juega humectabilidad, la tensión superficial y la viscosidad de la masa fundida. Uno de los factores que limitan el uso de diversos metales y aleaciones para el SLM es el efecto de "formación de bolas" o esferoidización, que se manifiesta como la formación de gotitas de mentira por separado en lugar de la pista de fusión sólido. La razón de esto es bajo la influencia de la tensión superficial, que tiende a disminuir la energía de superficie libre de fusión mediante la formación de una forma con un área de superficie mínima, es decir, mundo. En la tira de masa fundida se observó efecto Marangoni, que se manifiesta en forma de corrientes de convección debido a un gradiente de la tensión superficial como una función de la temperatura, y si las corrientes de convección son lo suficientemente fuertes, entonces la tira de masa fundida se divide en gotas individuales. Además, una caída de la masa fundida bajo la influencia de la tensión superficial tira de una partículas de polvo cercanas, lo que conduce a la formación de agujeros alrededor de las gotas y, en última instancia, para aumentar la porosidad.

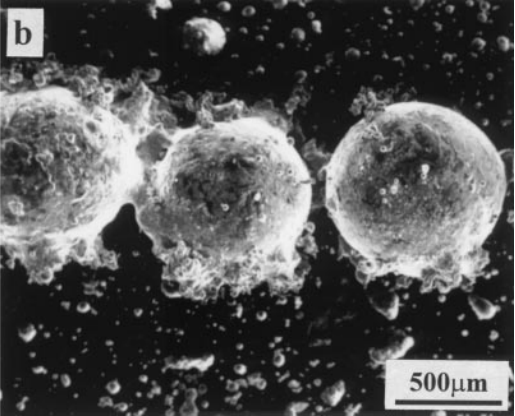

condiciones acero globular M3 / 2 en subóptimas SLM i>

Esferoidización efecto también contribuye a la presencia de oxígeno que se disuelve en la viscosidad de masa fundida de metal aumenta, lo que lleva a un deterioro de la capacidad de humectación y difusión de la capa fundida se encuentra por debajo. Según las razones enumeradas anteriormente no pueden obtener productos a partir de metales tales como estaño, cobre, zinc, plomo.

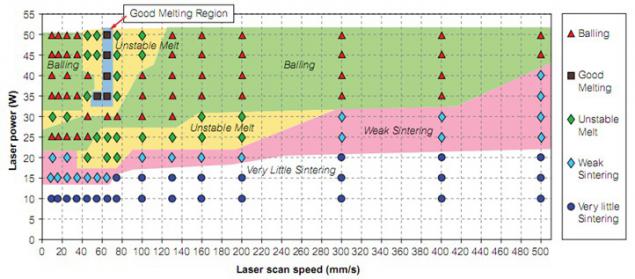

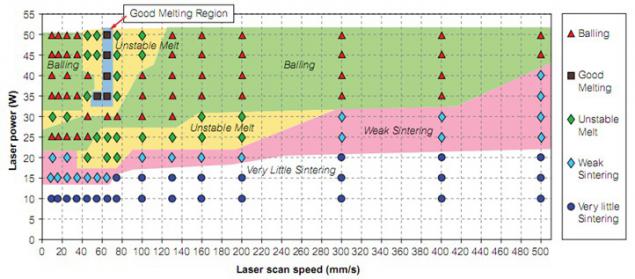

Vale la pena señalar que la formación de la tira de masa fundida de alta calidad asociada con encontrar el campo óptimo de parámetros del proceso (potencia del láser y la velocidad de barrido), que es por lo general bastante estrecho.

La influencia de los parámetros de la calidad de las capas formadas SLM oro i>

Otro factor que afecta la calidad del producto es la aparición de tensiones internas, la presencia y cantidad de los cuales depende de la geometría del producto, de calentamiento y de enfriamiento, coeficiente de expansión térmica, y cambios de fase en la estructura de metal. Tensiones internas importantes puede conducir a la deformación del producto, la formación de micro y macro-fisuras.

Parcialmente reducir el impacto negativo de los factores mencionados anteriormente se puede lograr mediante el uso de elementos de calentamiento, que típicamente se encuentran en el interior del dispositivo de alrededor del sustrato o el alimentador de polvo. Calentar el polvo también permite eliminar la humedad adsorbida de la superficie de las partículas y por lo tanto reducir la extensión de la oxidación.

Cuando fusión selectiva por láser de metales tales como el aluminio, el cobre, el oro no es cuestión de importancia es su altamente reflectante, lo que requiere el uso de sistemas de láser de alta potencia. Pero el aumento de la potencia del haz de láser puede afectar negativamente a la precisión dimensional del producto, ya que el calentamiento excesivo del polvo se fundirá y sinterizado fuera del punto de láser debido a la transferencia de calor. Láser de alta potencia también puede conducir a un cambio en la composición química debido a la evaporación del metal, que es especialmente característico de aleaciones que contienen componentes fusibles y que tiene una presión de vapor superior.

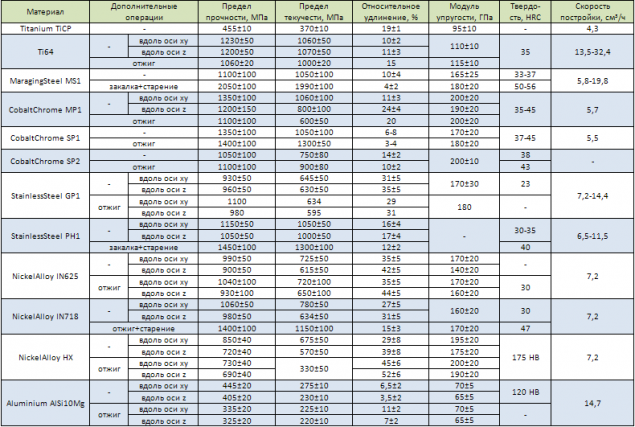

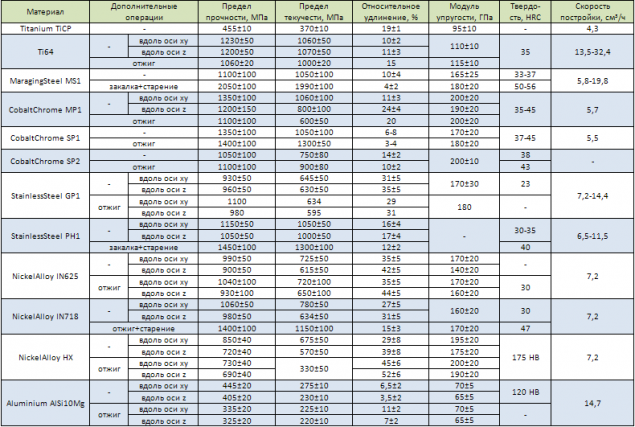

Las propiedades mecánicas de los materiales obtenidos por el SLM (empresa EOS GmbH) i>

Si el producto es recibido por uno de los métodos discutidos anteriormente, tiene una porosidad residual, a continuación, si es necesario aplicar etapas de procesamiento adicionales para aumentar su densidad. Para este propósito, los métodos de la metalurgia del polvo - sinterización o prensado isostático en caliente (HIP). La sinterización elimina la porosidad residual y mejorar las propiedades mecánicas del material. Debe hacerse hincapié en que las propiedades del material formado en el proceso de sinterización por la composición y la naturaleza del material, tamaño y número de poros, la presencia de defectos y otros numerosos factores. HIP es un proceso en el que la preforma se coloca en gazostat compactado bajo la acción de calor y gas inerte compresión uniforme. Presión de funcionamiento y la temperatura máxima alcanzada gazostat depende de su diseño y volumen. Por ejemplo, gazostat que tienen dimensiones de la cámara de trabajo 900h1800 mm, capaces de desarrollar una temperatura de 1500 o sup> C y una presión de 200 MPa. Uso de la GUI para eliminar la porosidad sin el uso de contención es posible si la porosidad no es más de 8%, debido a que el alto valor del gas a través de sus poros caerá dentro del producto, evitando así que el sello. Borrar es posible mediante la fabricación de la superficie de contención de acero de la entrada en el gas producto sigue la forma del producto. Sin embargo, los productos obtenidos aditivo de fabricación, generalmente tienen una forma compleja, lo que hace imposible para la fabricación de una funda de este tipo. En ese caso se puede utilizar para sellar el recipiente sellado evacuado en el que el producto se coloca en un medio granular (Al 2 sub> O 3 sub>, BN hexadecimal sub>, grafito) la transmisión de la presión sobre las paredes del producto.

Después de que los materiales de fabricación aditiva método MST caracterizados propiedades de anisotropía, de alta resistencia y baja ductilidad debido a la presencia de tensiones residuales. Para alivio de tensión, más estructura de equilibrio, el aumento de la viscosidad y la plasticidad del material de recocido.

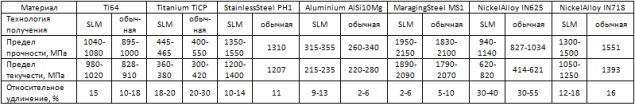

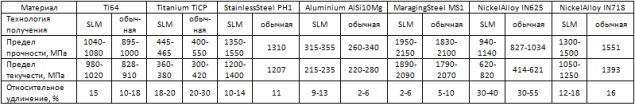

Según los datos que figuran a continuación, se puede observar que los productos producidos por fusión selectiva por láser, en algunos casos más fuertes que echaron 2-12%. Esto se puede atribuir a la tamaño de grano pequeño y constituyentes microestructurales que se forman por enfriamiento rápido de la masa fundida. Sobreenfriamiento de fusión rápida aumenta considerablemente el número de núcleos de la fase sólida y reduce su tamaño crítico. En este rápido crecimiento en el cristal semilla en contacto uno con otro, empezar a impedir su posterior crecimiento, formando con ello una estructura de grano fino. Los agentes nucleantes son típicamente inclusiones no metálicas o burbujas de gas se liberan de las partículas se funden a su solubilidad limitada en la fase líquida. En general, de acuerdo con la relación Hall-Petch, con la disminución de tamaño de grano aumenta la resistencia del metal de la extensa red de límites de grano, que es una barrera eficaz al movimiento de dislocaciones. Cabe señalar que, debido al diferente composición química de las aleaciones y sus propiedades, las condiciones del SLM, los fenómenos mencionados anteriormente que se producen durante el enfriamiento de la masa fundida, aparecen con intensidad variable.

Las propiedades mecánicas de los materiales obtenidos de SLM y elenco i>

Por supuesto, esto no significa que el producto obtenido por fusión por láser selectiva de los mejores productos obtenidos por métodos convencionales. Gracias a la gran flexibilidad de las formas tradicionales de obtener productos pueden ser ampliamente variadas propiedades del producto.