在这次审查中,我试图带领约生产各种金属产品激光添加制造的基本信息,一个普遍的形式 - 即出现在上世纪80年代,已经成为时下一种很有前途的技术,小批量生产或单位在医学领域的一个相对较新的和有趣的技术方法,飞机 - 和火箭

。

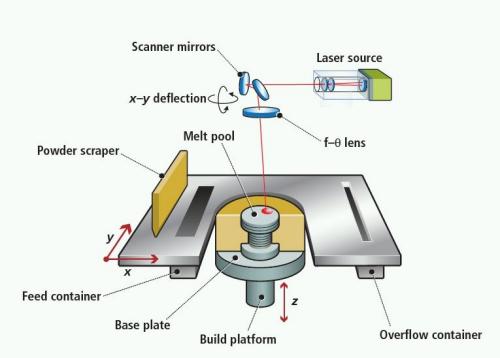

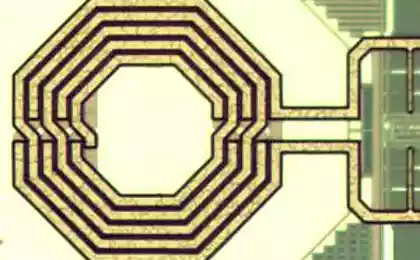

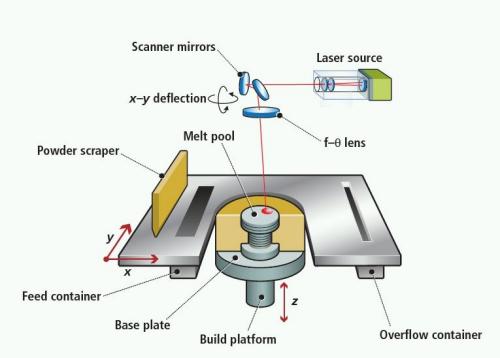

简要地描述了植物生产的添加剂的工作原理由激光辐射的装置可以是如下。装置用于施加和找平粉末层去除一层粉末供料器均匀地在基片的表面上进行分发。然后,激光束通过熔融或烧结产品形式扫描粉末层的表面上。扫描粉末层平台与产品出厂后落在了层厚度,并且在平台升起的粉末,并且将一层粉末的过程和扫描重复。后的平台完成上升,该产品是由未使用的粉末进行纯化。

一种生产厂添加剂的主要部分是一个使用CO <子> 2 子>的激光系统,Nd:YAG激光器,Yb光纤或盘形激光器。发现,利用激光以1.1波长,1微米的用于加热的金属和碳化物优选的,因为他们是25-65%,更好地吸收激光产生的辐射。同时,利用CO <子> 2 子>激光具有10微米64最最适合的材料,如聚合物和氧化物陶瓷的波长。更高的吸收能力增加了穿透深度,并在一个较宽的范围内变化的工艺参数。通常在激光添加制造,工作在连续模式下使用。相比较而言,由于它们的高能量脉冲和短脉冲持续时间(纳秒)利用激光在脉冲模式和Q开关操作的给的机会,以提高层间的粘合强度,并减少了热影响区。它可以得出结论,激光系统的特征在这样的范围内时,所述激光功率 - 50-500瓦,2米/秒的扫描速度,定位速度〜7米/秒,聚焦的光点的直径。 - 35-400微米<溴/>

除了激光作为粉末的加热源可使用电子束加热。这个版本公司的Arcam提出并实现其设施在1997年的电子束枪的安装的特征在于不存在运动部件,随着电子束被聚焦,并通过磁场和折流板,以及创建在所述腔室中的真空的引导对产品的质量产生积极的影响。

一种用于添加制造的重要条件是建立一个保护环境防止粉末的氧化。为了满足使用氩气或氮气这样的条件。然而,使用氮气作为保护气是有限的,这是连接,以便形成氮化物(例如,氮化铝,氮化钛中的由铝和钛的合金的制品的制造),这导致在材料的延展性降低。

激光添加剂制造工艺上的密封材料的具体方法,可分为选择性激光烧结(选择性激光烧结(SLS)),间接金属激光烧结(间接金属激光烧结(ILMS)),直接金属激光烧结(直接金属激光烧结(DLMS) )和选择性激光熔化(选择性激光熔化(SLM))。在第一实施例中,粉末的密封层由固相烧结发生。在第二 - 浸渍多孔帧束预先通过激光照射而形成的。在一个直接金属激光烧结的心脏是液相烧结的密封机构,由于粉末混合物的低熔点成分的熔点。在后一实施例中,密封件是由于完成熔化和熔体流动。值得注意的是,分类是不普遍的,因为可能会出现一种类型的添加剂制造工艺中常见的其它工艺的密封机制。例如,当DLMS和SLM可以是固相烧结,发生时的SLS,而在SLM可以是液相烧结而这对于DLMS更典型。

选择性激光烧结(SLS) H4>

固相的选择性激光烧结并不普遍,以更好地流动的本体和表面漫射的,粘性流和发生粉末的烧结过程中,需要一个相对长的曝光在激光辐射等工序。这导致了激光和该方法的生产效率低的长期运行,使得该方法在经济上是可行的。此外,存在与保持在熔点之间的范围内的处理温度和烧结的固体的温度困难。固相的选择性激光烧结的优点是能够对产品的制造使用更宽范围的材料。

间接金属激光烧结(ILMS) H4>

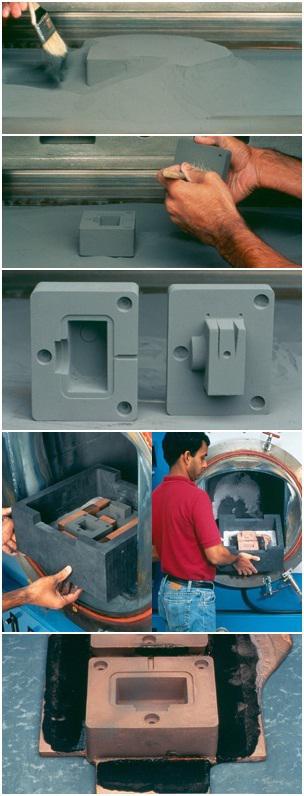

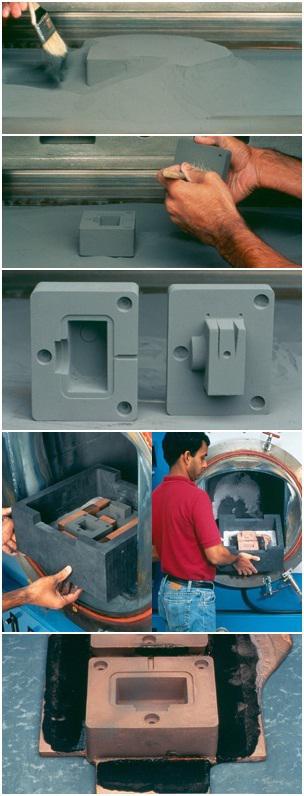

这个过程,被称为“金属的间接激光烧结”是由奥斯汀DTMcorp于1995年,自2001年以来被3D Systems公司所拥有的发展。在ILMS过程中使用的粉末和聚合物粉末或聚合物涂覆的混合物,其中所述聚合物可作为粘合剂,并提供必要的强度进行进一步的热处理。在热处理的阶段中进行汽提的聚合物烧结框架和多孔金属结合帧的浸渍,该结果在成品。

用于ILMS粉末可以用作金属和陶瓷,或它们的混合物。与聚合物粉末的混合物的制备是通过机械混合,以约2-3%(以重量计)的聚合物含量,并且在粉末涂覆的聚合物层厚度的颗粒的表面上的情况下是约5微米。在使用中作为粘合剂的环氧树脂,液态玻璃,聚酰胺和其它聚合物。聚合物的蒸馏温度是由它的熔融和分解的温度来确定,并且平均是400-650 <燮> 0 SUP> C。蒸馏除去聚合物产品的孔隙度浸渍之前后为约40%。当浸渍该炉加热到100〜200 0 SUP> C以上的浸渍材料的熔点,当温度上升时,接触角减小熔体粘度,这有利地影响浸渍的过程。通常的浸渍是在将来的产品回填氧化铝,其作为一个支撑框架中,由于聚合物的蒸馏期间形成的破坏或该产品的翘曲的强间的接触的风险。保护,防止氧化通过创建一个炉的惰性或还原气氛中进行组织。浸渍可以用很多种金属和满足下述条件的合金。用于浸渍的材料的特点应当是完全不存在或者很小的界面相互作用,一个小的接触角,并具有熔点比衬底低。例如,如果组件彼此交互,浸渍可以是不希望的过程,如形成的难熔化合物或固溶体,阻止了浸渍过程,或不利地影响该产品的特性和尺寸。通常用于浸渍的金属边框采用青铜,同时收缩产品是2-5%。

一个缺点是缺乏ILMS在宽范围内的耐火材料相(基体材料)的含量而变化的。因为在最终产物中的百分比含量是通过将粉末,根据粉末的特性可能会比原料粉末的理论密度较小的3倍或更多倍的体积密度来确定。

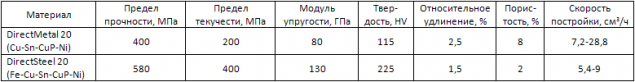

用于ILMS I>

材料及其性能

的直接金属激光烧结(DLMS) H4>

直接金属激光烧结类似ILMS,但不同之处在于,所用的聚合物合金或化合物与低熔点的代替,并没有这样的一个工艺步骤中作为浸渍。创建DMLS的概念的基础是一个德国公司EOS GmbH公司在1995年成立了一个商业工厂直接激光烧结粉末钢,镍青铜。使用DLMS各种产品的制备是基于所得到的熔融芯吸韧带中的颗粒之间的空隙通过毛细作用。此外,对于成功执行的过程中向粉末混合物中加入磷的化合物,其降低表面张力,粘度和熔体的氧化程度,从而改善了可润湿性。用作粘合剂的粉末通常具有的尺寸小于基粉末,因为它允许以增加粉末混合物的堆密度和加速熔体的形成。

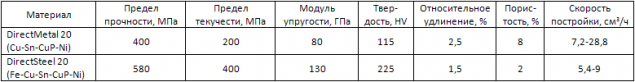

通过EOS有限公司 I>

用于DLMS 材料及其性能

选择性激光熔化(SLM) H4>

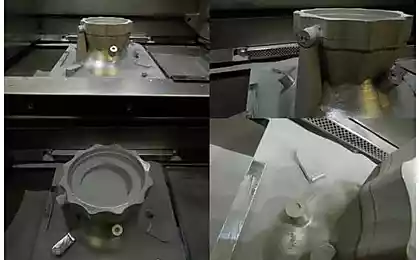

的添加剂制造的设施的进一步改进与使用更强大的激光,在较小直径的聚焦光点的并施加一薄层粉末,它允许使用SLM的各种金属和合金的制造中的可能性的出现相关联。通常由这种方法得到的产物具有0-3%的孔隙率。

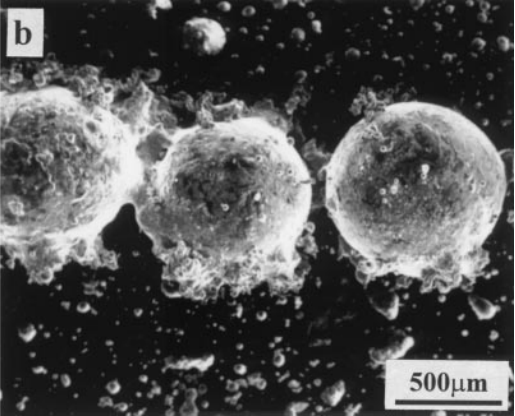

如在上面所讨论的方法(ILMS,DMLS),在产品的制造过程中起主要作用起着润湿熔体的表面张力和粘度。一个限制使用各种金属和合金为SLM的因素是“成球”或球化,其本身表现为形成躺着的效果分别液滴,而不是固体轨道熔体。这样做的原因是表面张力,这往往通过形成形状以最小的表面积以降低熔体自由表面能,即影响下世界上。在熔体条Marangoni效应被观察到的,这表现在对流流的形式,由于表面张力与温度的函数的梯度,并且如果对流电流是足够强的,则熔融带被分成单个的液滴。此外,熔体的表面张力的作用下下降拉附近的粉末颗粒,从而导致围绕液滴的孔的形成,并最终增加了孔隙率。

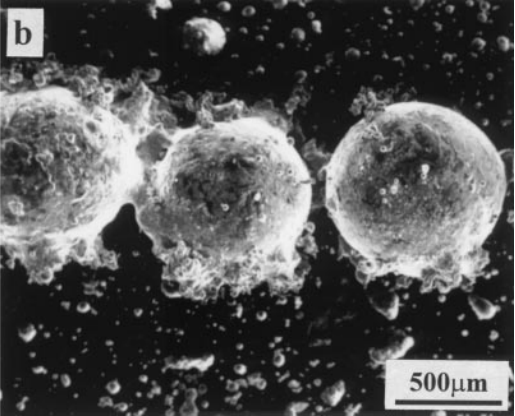

球化钢M3 / 2在次优条件下SLM I>

球化效果也有助于氧的被溶解在金属熔融粘度增加的存在,导致润湿性的劣化和熔融层下躺着的蔓延。根据上面列出的原因,不能从金属如锡,铜,锌,铅,得到产物。

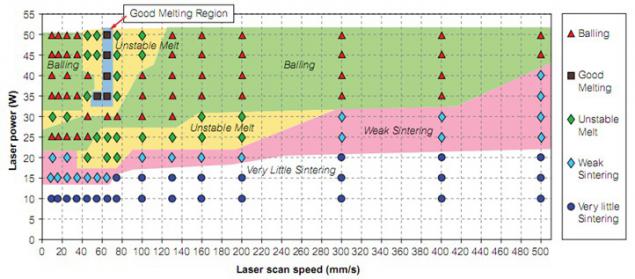

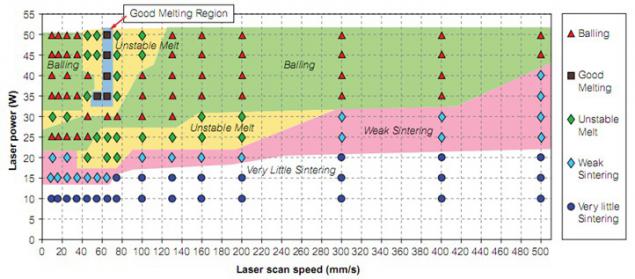

值得注意的是,形成与发现的过程参数(激光功率和扫描速度),这通常是很窄的最佳场相关联的高品质的带材熔融的。

参数对黄金SLM形成的层 I>

质量的影响

对产品质量有影响的另一个因素是内部应力,存在和数量,其中取决于产品,加热和冷却速率,热膨胀系数,和相位的变化,在金属结构的几何形状的外观。显著内应力可导致产物,微观和宏观裂纹的形成的变形。

部分地减少上述因素的负面影响可以通过使用加热元件,其位于所述基片或粉末进料器装置周围的内侧通常来实现。加热该粉末也可以从颗粒的表面除去吸附的水分,从而减少氧化的程度。

当金属如铝,铜的选择性激光熔化,金是并非不重要的问题是它们的高反射率,因此必须使用高功率的激光系统。但该激光光束的增加的功率可以在产品的尺寸精度产生不利的影响,由于粉末的过度加热会熔化和激光光斑由于传热以外烧结。高功率激光也可导致在化学组成的变化,由于该金属,这对于含有可熔组分和具有蒸气压更高的合金特别特征的蒸发。

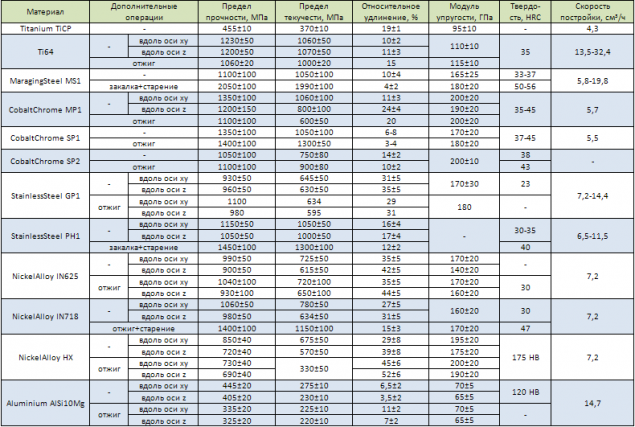

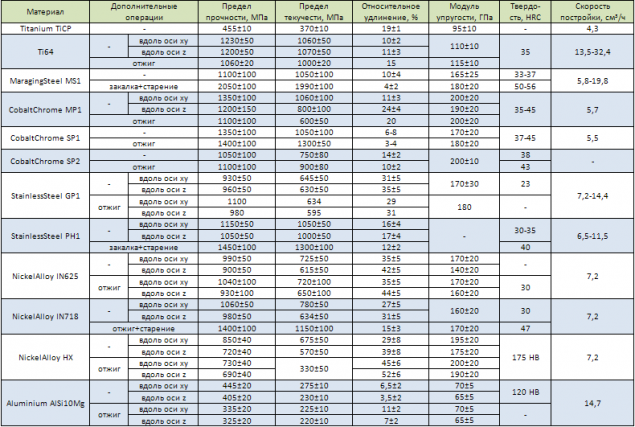

材料由SLM(公司的EOS GmbH)中所获得的机械性能 i>的

如果接收到由上面讨论的方法中的一种产品,具有残余孔隙,然后如有必要,应用附加的处理步骤,以增加其密度。为了这个目的,粉末冶金的方法 - 烧结或热等静压(HIP)。烧结可以消除残留的孔隙率和提高了材料的机械性能。但是应当强调的是,通过该材料,尺寸和孔的数量,缺陷和许多其它因素的存在的组合物和性质形成在烧结过程中的材料的性质。热等静压是在其中预成型件被放置在gazostat的热量和均匀的压力的惰性气体的作用下压制的方法。操作压力和达到的最高温度gazostat取决于它的设计和体积。例如,gazostat的工作腔900h1800毫米具有的尺寸,能够开发的1500的温度下 0 SUP> C和200MPa的压力。使用GUI来消除孔隙度,而无需使用密封的是可能的,如果孔隙率不大于8%时,由于气体通过其孔中的高值将落入产品中,从而防止密封件。删除进入产品气体可能由钢壳表面的制造如下产品的形状。然而,本产品获得添加剂制造,通常具有复杂的形状,这使得不可能制造这种护套。在这种情况下,您可以使用密封的真空密封的容器中,将产品放置在颗粒介质(铝 2 SUB> 0 3 SUB>,BN <分>(十六进制) SUB>,石墨)发送该产品的壁上的压力。

之后,由于残余应力的存在,其特征各向异性特性,高强度和低延展性的添加剂的制造方法的SLM的材料。对于应力缓和,更平衡的结构,提高了材料退火的粘度和可塑性。

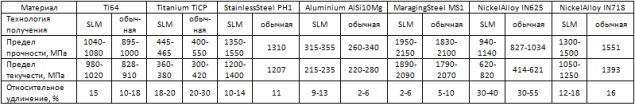

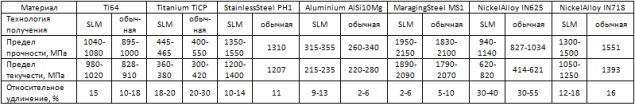

根据下面给出的数据,人们可以注意到,通过选择性激光熔化所生产的产品,在某些情况下比强投2-12%。这可以归因于小晶粒尺寸和显微组织组是由快速冷却熔化物形成。快速熔融冷却显着地增加了固相的核的数量,并降低了它们的临界尺寸。在此在晶种上在彼此接触快速增长,就妨碍其进一步生长,由此形成细晶粒结构。成核剂通常是非金属夹杂物或气泡被释放的颗粒熔化在其在液相中的溶解度有限。在一般情况下,根据霍尔 - 佩奇关系,以减小晶粒尺寸增大,从晶界的广泛的网络,这是一种有效的屏障,以位错的运动,金属的强度。应当指出的是,由于合金和它们的属性,SLM的条件的不同的化学组合物,在熔体冷却过程中发生了上述现象,出现具有不同的强度。

所获得的材料SLM和铸造 I>

的机械性能

当然,这并不意味着该产品通过常规方法获得的最佳产品的选择性激光熔化获得。得益于获得产品的传统方法具有极大的灵活性可以是产品的广泛多样的性质。