1029

Cómo hacer asfalto.

Informe de la planta alemana.

Es difícil creer que esta enorme estructura migra periódicamente de un lugar a otro. Toda la planta, que produce 200-240 toneladas de concreto asfáltico por hora puede ser transportada y vuelto a montar un medio o dos meses. Ahora que está cerca de la autopista de Minsk - Gomel, la reconstrucción de los cuales se lleva a cabo de manera activa. Empresas auxiliares sólo 14 personas (sin incluir al conductor), el beneficio de la tecnología alemana y equipos de sustitución de un gran número de trabajadores. Volquete apenas tiene tiempo para recoger un material recién preparada para nuestras pistas. Corresponsales para examinar en detalle el proceso de producción de concreto asfáltico. Le ofrecemos un reportaje fotográfico de uno de la industria de la carretera más moderna de Bielorrusia.

68 fotos

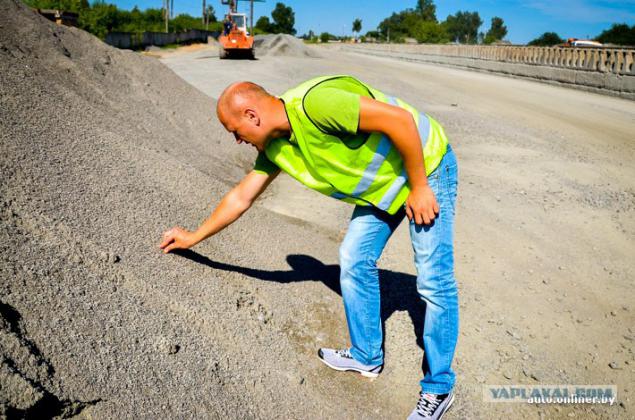

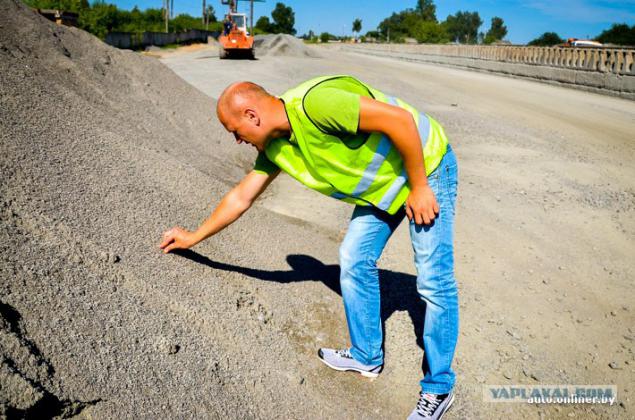

La primera etapa. Nuestra cobertura comienza 17 kilómetros de la planta de asfalto. "Ir a un aumento", - explica el jefe de la empresa Pavel Yakimov. Una mayor - esta sección de la vía del tren, donde la gente viene a formulaciones de escombros de granito Mikashevichy. Está situado a 1, 2.5 metros sobre el nivel del suelo (que es más fácil para descargar) - de ahí el nombre.

Suministro de cascajo son esenciales. El trabajo en esta sección en la temporada en curso durante todo el día. Cargadores, Volquetes constantemente maniobrando entre las montañas de escombros. Él también es diferente - el facciones principales, medianas, pequeñas. Eso escombros, plegado en una especie de mosaico de la carretera, tome la carga principal de los coches.

04

Y aquí - la proyección llamada, una reminiscencia de cemento. Como arena, este material también sirve como un agente de relleno. Después de todo, incluso los escombros de las multas no es capaz de llenar por completo todo el espacio de la web. Proyecciones y arena llenar el vacío, la prevención de microfisuras cuadrícula.

06

- La logística es crucial. Conduzca 300 kilómetros por Mikashevichy 30 toneladas de volteo no rentable, - explica en su camino a la fábrica Pavel Yakimov. - Más barato y más rápido el transporte de los escombros por ferrocarril. Por lo tanto, la hora de elegir un sitio para la planta es siempre el reconocimiento del terreno.

La segunda etapa. Camiones de grava entregado a la planta. Paralelamente a la carrera impulsada arena, y de diferentes partes de Bielorrusia - betún y suplementos minerales.

- La composición de concreto asfáltico comprende: en primer lugar, las diferentes fracciones de piedra triturada, en segundo lugar, la arena, en tercer lugar, el betún como el material más importante, y en cuarto lugar, suplementos minerales - dicen dorozhniki. - Todas las referencias material resultante se enumeran como asfalto. Aunque, si nos fijamos, justo concreta en ella en ese momento.

La tercera etapa. Con una carrera en la arena y la grava mezcla impulsada planta en la que a través de los guijarros y cantos rodados. Se envió a la "rugido" - la instalación sonora de piedras tamizado, que cumple plenamente el título dado a su trabajo. La tecnología es simple: la arena se vierte en la tolva de recepción de la cinta transportadora entra en el "Rumble" y pasa a través de dos tamices, llegando a ser clara y amarillenta. Al igual que en el patio de recreo!

11

12

13

14

15

La cuarta etapa. Aplastado apilar con un bulldozer. Montañas de la pura, filtrada y tamizado de arena cerca. Todo está listo para ser cargado en contenedores especiales, que comienza con el proceso más importante - la producción directa de concreto asfáltico.

17

18

19

En el sitio de la planta (se tarda unos dos acres y medio) sin dejar de conducir coches, las moscas de polvo. Por cierto, si hay alguna posibilidad de refrescarse después de un duro día de trabajo? Resultó trabajadores fabriles viven aquí - en la esquina del edificio construido campus. Por supuesto, no es un hotel de tres estrellas, pero para la vida de las viviendas temporales bien organizado: una ducha (orificio especialmente perforados), una especie de cocina, dormitorio cabañas.

21

22

23

Quinta etapa. Precaución En la planta llegado betún, hormigón de asfalto, que sirve como un aglutinante entre el cascajo, arena, grava. A medida que el pegamento! Eso se desintegra con el envejecimiento, las grietas de recubrimiento. En la primavera de ellos obtiene el agua que se convierte en hielo. Cuando la temperatura de transición por cero es un proceso constante de aflojar la web. Así que la calidad del betún es esencial. Después de todo, si el pegamento es malo, entonces los zapatos mal tiempo suelas sacaré agua.

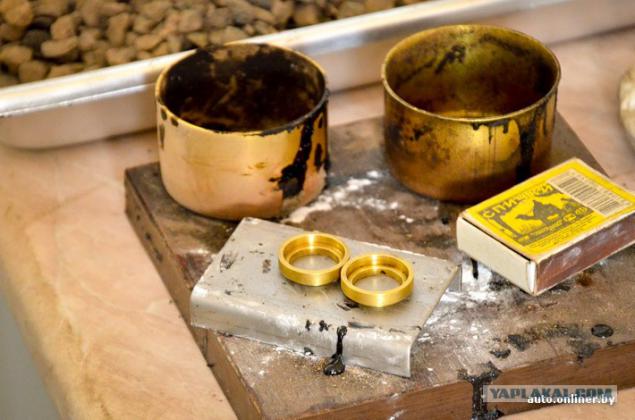

- Antes de que usted vierte tanques de betún se seleccionan y se investigaron muestras - vamos a comprobar el cumplimiento de sellos (tienen varios betún) - explica Pavel Yakimov. - Todo esto se llama control de entrada. Por ejemplo, por el penetrómetro establecer la viscosidad. También, se mide la temperatura de reblandecimiento. Los anillos especiales llenos de una muestra, que se mantiene en el aire durante media hora, después se enfrió a 5 grados Celsius. A continuación, el bitumen se coloca en un mezclador electrónico y unos puso velocidad de rotación y la temperatura de calentamiento. Después de eso, el asfalto se coloca una bola de metal y en busca de lo que vez que toca los tribunales de nivel inferior.

26

La mayoría de los conductores están interesados en, así como el aceite en el asfalto? Al final resultó que, de un por ciento. Por ejemplo, concreto asfáltico utilizado son 4, 5-6% de betún, que se conoce, es un producto residual de la refinación de petróleo. "Y más o menos una décima parte de los asuntos. Si el betún serán más de lo necesario, concreto asfáltico se convertirá en negrita, en el calor para que se derrita. Y añadir un poco de estado - es seco y las heladas gran grieta. Los científicos están constantemente trabajando para perfeccionar la fórmula de nuestro clima ", - explica por expertos

.

La sexta etapa. Carretilla elevadora se envían a la tolva de recepción de arena y grava. Aquí es donde no sin intervención humana. Los trabajadores deben ser para no caer en el tablero, un pedazo de hierro y otros residuos voluminosos. De lo contrario, puede dañar la cinta transportadora. El proceso se asemeja a un cóctel de cocción edakogo industrial.

28

29

30

31

La séptima etapa. Los tres tanques vertieron betún, que es reconocido por las normas pertinentes. Este proceso también tiene lugar en paralelo con la preparación de cascajo, arena, grava. La temperatura en el tanque se mantiene a aproximadamente 160 grados Celsius.

33

34

- Betún producir tanto de nuestras refinerías. Pero en el momento de mayor actividad de la demanda es muy alta. Para calificar, todos tienen que pedir prestado a la noche, - dice el jefe de la planta. - Los conductores vienen pasar la noche y en la mañana cargado con el proceso de producción de concreto asfáltico ha sido continuo.

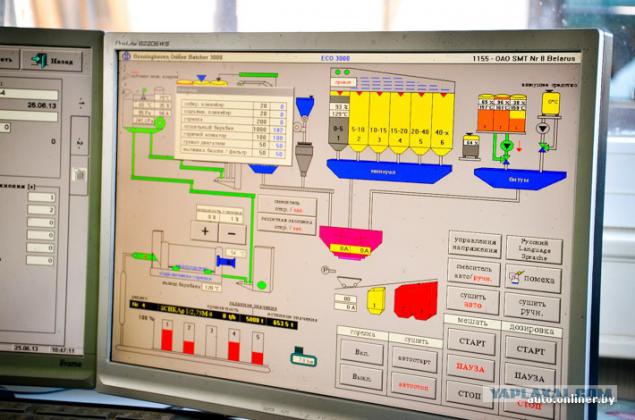

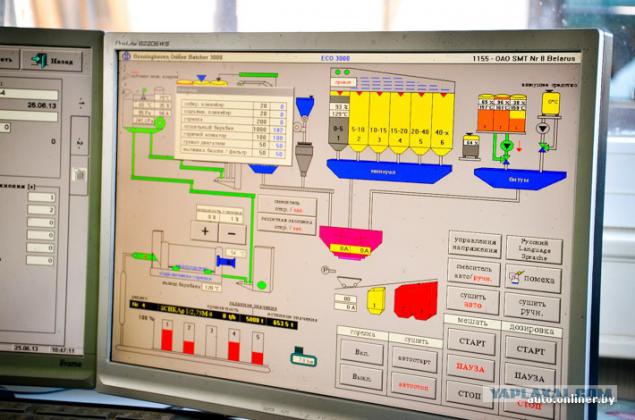

La octava etapa. A medida que la empresa está automatizado, nadie, por supuesto, no se inicia la instalación de forma manual. Este proceso ocurre en la sala de control, que contiene los armarios de control - los cerebros de la planta. Aquí el operador (en las instrucciones del asistente) establece los algoritmos deseados. El monitor es claramente visible todo el proceso.

37

38

"Alemán Planta Benninghoven - es una marca! Él es el mejor "- sorprendido incluso a nuestra ignorancia de los empleados de la compañía, hemos decidido aclarar la información sobre el logotipo. Antes de trabajar en el equipo, que reemplaza a decenas de personas, muchos están entrenados.

La novena etapa. Cada silo dependiendo de los algoritmos de operadores instalados con una cierta velocidad lanza una porción de grava, arena o proyecciones. Todos estos movimientos en la cinta transportadora directamente en el tambor de la secadora. Lo que está sucediendo en este momento todavía se puede ver.

41

42

43

Décima etapa. El quemador tambor de secado se calienta la mezcla resultante a + de 170-180 grados Celsius. En primer lugar, para deshacerse de la humedad. Y en segundo lugar, para preparar el material para la mezcla con el betún y suplementos minerales - envolvimiento debe ocurrir de manera uniforme y sin fluctuaciones de temperatura.

Debe tenerse en cuenta que la planta de asfalto - en lugar de producción intensiva en energía que requiere tendido de líneas eléctricas de alta tensión. Este es un proceso prolongado, por lo que la planta tiene un generador diesel con dos motores. Uno proporciona stroygorodke cobertura. El segundo es capaz de soportar toda la planta en condiciones de trabajo. Y esto a una velocidad de alrededor de 60 litros de diesel por hora.

46

47

La undécima etapa. En el lugar había un rugido. Ascensor materiales calientes con cubos especiales entrega mezcla caliente sobre la parte superior, para pasar a través de las pantallas de 5 de la serie.

49

Dado que el material se distribuye de manera uniforme. En cada "lote" debe estar presente toda la fracción necesaria de materiales - desde pequeñas a grandes

.

Al mismo tiempo añadido al betún y polvo mineral. Todo tiene lugar en un sistema de tuberías y oculta a la vista.

La duodécima etapa. El eje revuelo asfalto resultante con dos cuchillas. Se pesa y se envía en un camión de salto. Oí el característico olor a asfalto caliente. Incluso en el calor de la planta viene una ola de calor.

52

53

La decimotercera etapa. Después de pesar el camión salto entrega superior de asfalto en la tolva. Se tarda sólo unos segundos. El tranvía pasa constantemente de ida y vuelta. La tolva con capacidad para 180 toneladas, una especie de reserva. "Esta es una gran ventaja, ya que incluso antes de que los primeros coches llegarán a la fábrica, ya podemos empezar a trabajar - el empleado trabaja. - Sin tiempo de inactividad, lo que significa que la compañía está trabajando con más eficacia. Por cierto, nuestro récord - 2269 toneladas de concreto asfáltico por turno de 10 horas ".

La decimocuarta etapa. De nuevo volvemos al laboratorio, donde la composición de la resultante de concreto asfáltico de verificación. Esto se hace simplemente, poner en una capacidad del horno especial con la muestra. Quemaduras betún. Luego tomar de tres tamices y tamizar los escombros. Recibir una porción pesada. Nada complicado. Operación matemática media.

56

57

La etapa decimoquinta. Por último, se descarga desde la tolva para volcar asfalto. La cantidad puede ajustarse según el operador y el propio conductor. MAZ puede llevar alrededor de 20 toneladas, y Volvo, por ejemplo, se llevó 30 toneladas.

59

60

61

62

63

La decimosexta etapa. Ahora la máquina cargada se pesa (en destino en la planta, que ya ha pasado el procedimiento). El trabajo ayuda a cubrir la termopokryvalom asfalto. Tales son las demandas de supervisión técnica. Colocación se lleva a cabo a una temperatura de 110 grados Celsius. Todo! Una línea de camiones en movimiento en la carretera para descargar tuberías asfalto caliente y volver para otra parte.

65

66

67

fuente

Fuente:

Es difícil creer que esta enorme estructura migra periódicamente de un lugar a otro. Toda la planta, que produce 200-240 toneladas de concreto asfáltico por hora puede ser transportada y vuelto a montar un medio o dos meses. Ahora que está cerca de la autopista de Minsk - Gomel, la reconstrucción de los cuales se lleva a cabo de manera activa. Empresas auxiliares sólo 14 personas (sin incluir al conductor), el beneficio de la tecnología alemana y equipos de sustitución de un gran número de trabajadores. Volquete apenas tiene tiempo para recoger un material recién preparada para nuestras pistas. Corresponsales para examinar en detalle el proceso de producción de concreto asfáltico. Le ofrecemos un reportaje fotográfico de uno de la industria de la carretera más moderna de Bielorrusia.

68 fotos

La primera etapa. Nuestra cobertura comienza 17 kilómetros de la planta de asfalto. "Ir a un aumento", - explica el jefe de la empresa Pavel Yakimov. Una mayor - esta sección de la vía del tren, donde la gente viene a formulaciones de escombros de granito Mikashevichy. Está situado a 1, 2.5 metros sobre el nivel del suelo (que es más fácil para descargar) - de ahí el nombre.

Suministro de cascajo son esenciales. El trabajo en esta sección en la temporada en curso durante todo el día. Cargadores, Volquetes constantemente maniobrando entre las montañas de escombros. Él también es diferente - el facciones principales, medianas, pequeñas. Eso escombros, plegado en una especie de mosaico de la carretera, tome la carga principal de los coches.

04

Y aquí - la proyección llamada, una reminiscencia de cemento. Como arena, este material también sirve como un agente de relleno. Después de todo, incluso los escombros de las multas no es capaz de llenar por completo todo el espacio de la web. Proyecciones y arena llenar el vacío, la prevención de microfisuras cuadrícula.

06

- La logística es crucial. Conduzca 300 kilómetros por Mikashevichy 30 toneladas de volteo no rentable, - explica en su camino a la fábrica Pavel Yakimov. - Más barato y más rápido el transporte de los escombros por ferrocarril. Por lo tanto, la hora de elegir un sitio para la planta es siempre el reconocimiento del terreno.

La segunda etapa. Camiones de grava entregado a la planta. Paralelamente a la carrera impulsada arena, y de diferentes partes de Bielorrusia - betún y suplementos minerales.

- La composición de concreto asfáltico comprende: en primer lugar, las diferentes fracciones de piedra triturada, en segundo lugar, la arena, en tercer lugar, el betún como el material más importante, y en cuarto lugar, suplementos minerales - dicen dorozhniki. - Todas las referencias material resultante se enumeran como asfalto. Aunque, si nos fijamos, justo concreta en ella en ese momento.

La tercera etapa. Con una carrera en la arena y la grava mezcla impulsada planta en la que a través de los guijarros y cantos rodados. Se envió a la "rugido" - la instalación sonora de piedras tamizado, que cumple plenamente el título dado a su trabajo. La tecnología es simple: la arena se vierte en la tolva de recepción de la cinta transportadora entra en el "Rumble" y pasa a través de dos tamices, llegando a ser clara y amarillenta. Al igual que en el patio de recreo!

11

12

13

14

15

La cuarta etapa. Aplastado apilar con un bulldozer. Montañas de la pura, filtrada y tamizado de arena cerca. Todo está listo para ser cargado en contenedores especiales, que comienza con el proceso más importante - la producción directa de concreto asfáltico.

17

18

19

En el sitio de la planta (se tarda unos dos acres y medio) sin dejar de conducir coches, las moscas de polvo. Por cierto, si hay alguna posibilidad de refrescarse después de un duro día de trabajo? Resultó trabajadores fabriles viven aquí - en la esquina del edificio construido campus. Por supuesto, no es un hotel de tres estrellas, pero para la vida de las viviendas temporales bien organizado: una ducha (orificio especialmente perforados), una especie de cocina, dormitorio cabañas.

21

22

23

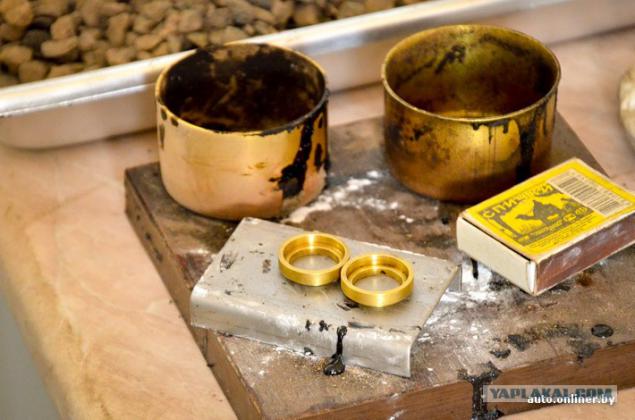

Quinta etapa. Precaución En la planta llegado betún, hormigón de asfalto, que sirve como un aglutinante entre el cascajo, arena, grava. A medida que el pegamento! Eso se desintegra con el envejecimiento, las grietas de recubrimiento. En la primavera de ellos obtiene el agua que se convierte en hielo. Cuando la temperatura de transición por cero es un proceso constante de aflojar la web. Así que la calidad del betún es esencial. Después de todo, si el pegamento es malo, entonces los zapatos mal tiempo suelas sacaré agua.

- Antes de que usted vierte tanques de betún se seleccionan y se investigaron muestras - vamos a comprobar el cumplimiento de sellos (tienen varios betún) - explica Pavel Yakimov. - Todo esto se llama control de entrada. Por ejemplo, por el penetrómetro establecer la viscosidad. También, se mide la temperatura de reblandecimiento. Los anillos especiales llenos de una muestra, que se mantiene en el aire durante media hora, después se enfrió a 5 grados Celsius. A continuación, el bitumen se coloca en un mezclador electrónico y unos puso velocidad de rotación y la temperatura de calentamiento. Después de eso, el asfalto se coloca una bola de metal y en busca de lo que vez que toca los tribunales de nivel inferior.

26

La mayoría de los conductores están interesados en, así como el aceite en el asfalto? Al final resultó que, de un por ciento. Por ejemplo, concreto asfáltico utilizado son 4, 5-6% de betún, que se conoce, es un producto residual de la refinación de petróleo. "Y más o menos una décima parte de los asuntos. Si el betún serán más de lo necesario, concreto asfáltico se convertirá en negrita, en el calor para que se derrita. Y añadir un poco de estado - es seco y las heladas gran grieta. Los científicos están constantemente trabajando para perfeccionar la fórmula de nuestro clima ", - explica por expertos

.

La sexta etapa. Carretilla elevadora se envían a la tolva de recepción de arena y grava. Aquí es donde no sin intervención humana. Los trabajadores deben ser para no caer en el tablero, un pedazo de hierro y otros residuos voluminosos. De lo contrario, puede dañar la cinta transportadora. El proceso se asemeja a un cóctel de cocción edakogo industrial.

28

29

30

31

La séptima etapa. Los tres tanques vertieron betún, que es reconocido por las normas pertinentes. Este proceso también tiene lugar en paralelo con la preparación de cascajo, arena, grava. La temperatura en el tanque se mantiene a aproximadamente 160 grados Celsius.

33

34

- Betún producir tanto de nuestras refinerías. Pero en el momento de mayor actividad de la demanda es muy alta. Para calificar, todos tienen que pedir prestado a la noche, - dice el jefe de la planta. - Los conductores vienen pasar la noche y en la mañana cargado con el proceso de producción de concreto asfáltico ha sido continuo.

La octava etapa. A medida que la empresa está automatizado, nadie, por supuesto, no se inicia la instalación de forma manual. Este proceso ocurre en la sala de control, que contiene los armarios de control - los cerebros de la planta. Aquí el operador (en las instrucciones del asistente) establece los algoritmos deseados. El monitor es claramente visible todo el proceso.

37

38

"Alemán Planta Benninghoven - es una marca! Él es el mejor "- sorprendido incluso a nuestra ignorancia de los empleados de la compañía, hemos decidido aclarar la información sobre el logotipo. Antes de trabajar en el equipo, que reemplaza a decenas de personas, muchos están entrenados.

La novena etapa. Cada silo dependiendo de los algoritmos de operadores instalados con una cierta velocidad lanza una porción de grava, arena o proyecciones. Todos estos movimientos en la cinta transportadora directamente en el tambor de la secadora. Lo que está sucediendo en este momento todavía se puede ver.

41

42

43

Décima etapa. El quemador tambor de secado se calienta la mezcla resultante a + de 170-180 grados Celsius. En primer lugar, para deshacerse de la humedad. Y en segundo lugar, para preparar el material para la mezcla con el betún y suplementos minerales - envolvimiento debe ocurrir de manera uniforme y sin fluctuaciones de temperatura.

Debe tenerse en cuenta que la planta de asfalto - en lugar de producción intensiva en energía que requiere tendido de líneas eléctricas de alta tensión. Este es un proceso prolongado, por lo que la planta tiene un generador diesel con dos motores. Uno proporciona stroygorodke cobertura. El segundo es capaz de soportar toda la planta en condiciones de trabajo. Y esto a una velocidad de alrededor de 60 litros de diesel por hora.

46

47

La undécima etapa. En el lugar había un rugido. Ascensor materiales calientes con cubos especiales entrega mezcla caliente sobre la parte superior, para pasar a través de las pantallas de 5 de la serie.

49

Dado que el material se distribuye de manera uniforme. En cada "lote" debe estar presente toda la fracción necesaria de materiales - desde pequeñas a grandes

.

Al mismo tiempo añadido al betún y polvo mineral. Todo tiene lugar en un sistema de tuberías y oculta a la vista.

La duodécima etapa. El eje revuelo asfalto resultante con dos cuchillas. Se pesa y se envía en un camión de salto. Oí el característico olor a asfalto caliente. Incluso en el calor de la planta viene una ola de calor.

52

53

La decimotercera etapa. Después de pesar el camión salto entrega superior de asfalto en la tolva. Se tarda sólo unos segundos. El tranvía pasa constantemente de ida y vuelta. La tolva con capacidad para 180 toneladas, una especie de reserva. "Esta es una gran ventaja, ya que incluso antes de que los primeros coches llegarán a la fábrica, ya podemos empezar a trabajar - el empleado trabaja. - Sin tiempo de inactividad, lo que significa que la compañía está trabajando con más eficacia. Por cierto, nuestro récord - 2269 toneladas de concreto asfáltico por turno de 10 horas ".

La decimocuarta etapa. De nuevo volvemos al laboratorio, donde la composición de la resultante de concreto asfáltico de verificación. Esto se hace simplemente, poner en una capacidad del horno especial con la muestra. Quemaduras betún. Luego tomar de tres tamices y tamizar los escombros. Recibir una porción pesada. Nada complicado. Operación matemática media.

56

57

La etapa decimoquinta. Por último, se descarga desde la tolva para volcar asfalto. La cantidad puede ajustarse según el operador y el propio conductor. MAZ puede llevar alrededor de 20 toneladas, y Volvo, por ejemplo, se llevó 30 toneladas.

59

60

61

62

63

La decimosexta etapa. Ahora la máquina cargada se pesa (en destino en la planta, que ya ha pasado el procedimiento). El trabajo ayuda a cubrir la termopokryvalom asfalto. Tales son las demandas de supervisión técnica. Colocación se lleva a cabo a una temperatura de 110 grados Celsius. Todo! Una línea de camiones en movimiento en la carretera para descargar tuberías asfalto caliente y volver para otra parte.

65

66

67

fuente

Fuente: