1413

0.3

2014-07-16

Один день из жизни Токаря-расточника

Место моей нынешней работы я буду называть просто «Завод». Начну с того что на этом Заводе уже третий десяток трудится мой отец (сварщиком). И на этот завод я пришел к нему в бригаду со своим братом. Чуть больше года мы трудились почти в полном семейном составе. Мы с братом служили в роли Слесарей (у каждого сварщика должен быть слесарь, у моего отца их было 3, а ну третий это Леха с которым батя проработал много лет)

И после того как я занял 2 место на конкурсе лучшего слесаря завода (1 место не досталось ни кому! почему? так и осталось неизвестным) мне предложили сменить профессию с Слесаря 5 разряда на Токаря-расточника. И конечно же я согласился. Во первых это интересно, а во вторых возможность развиваться в другом направлении. Вот уже почти 2 месяца я изучаю эту новую для меня профессию, как сказать изучаю, я сразу работаю по ней.

Начнем по порядку!

Мое утро начинается довольно таки рано, для многих это шокирующая цифра 5:30 утра. Летом в это время уже во всю восход и проблем с пробуждением не возникает, а вот зимой посложнее.

Утро любого человека начинается с похода по сантехническим помещениям и описывать всем известные манипуляции по личной гигиене я не стану. Не будем засорять эфир не нужными подробностями =) Скажу только, что на это у меня уходит порядка 30 минут.

Оставшиеся 20 минут до выхода я посвящаю завтраку.

И вот время уже 6:20 — пора выходить. Конечно же не забываем поцеловать любимую (еще спящую) жену и проверить как там дела у сынишки. Ну собственно он в своем репертуаре :D

Живу я в Московской области в г.Долгопрудный. Мы с женой сюда переехали из Москвы после свадьбы. И так как наш дом находится в 3 км от ж/д станции, то у меня есть 3 варианта как добраться до нее.

1)маршрутка (вариант которым я ни разу не воспользовался за 2 года проживания в этом городе) едет через весь город и по времени дольше, если идти пешком

2)велосипед (этот вариант я использую летом и только в хорошую погоду)

3)пешком (этим вариантом я и пользуюсь практически всегда) я думаю отличная компенсация того, что не делаю зарядку по утрам :D 3км пешком или бегом если опаздываю

6:45 В сторону Москвы в это время на работу или учебу едут не мало людей.

Проехать мне нужно 2 станции, по времени минут 7.

И от станции до проходной завода, тоже около 7 минут пешком через аллею.

Проходим через вертушки проходной, и тут же меня встречают вот такие красавцы

В цех я захожу в 7:00. Сдаю пропуск в доску (там его будут хранить до конца рабочего дня). До начала рабочего времени остается еще 30 минут. За это время я переодеваюсь в рабочую форму и с братом и другом гоняем чаи.

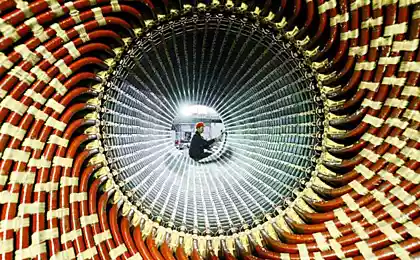

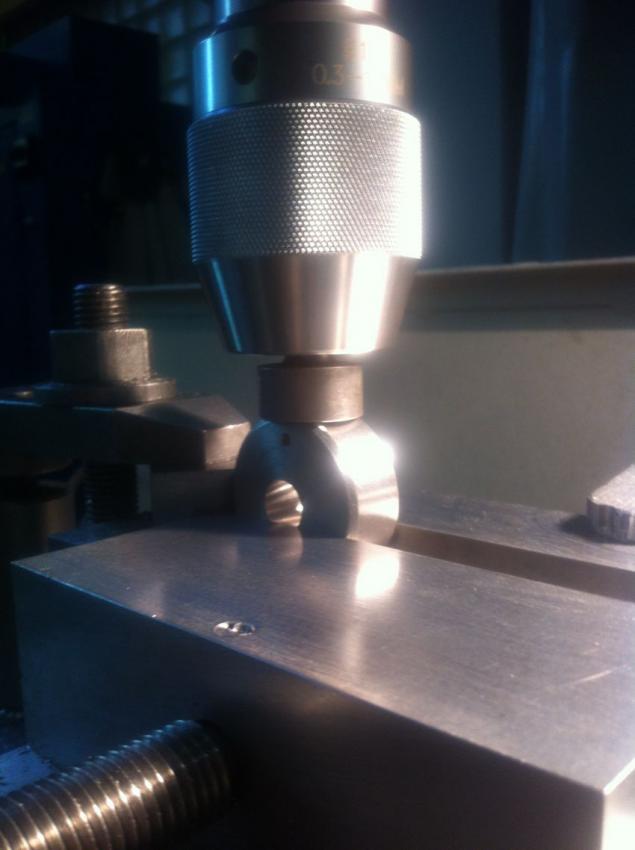

Ровно в 7:30 я иду включать свой новый станок. Ну как новый… Произвели его в этом году а технологии 60х годов

По сути работа не сложная: читай чертеж, высчитывай углы, выставляй стол по нужным размерам и… поехали

Для начала я покажу свое рабочее место.

Это один из моих волшебных сундуков. В нем хранится все, что часто используется (для складирования у меня еще есть ящики)

Открываем первый ящик и видим в нем измерительный инструмент (микрометры, штангенциркуль (второй домой унес на время), индикаторы, центроискатели и по мелочи)

Во втором ящике у меня лежат в основном домкраты (разной высоты)

Третий ящик для резьцов, разверток и фрез

4-й для ключей и шестигранников

В пятом микроскоп и конуса которые наиболее часто используются

Ну а 6-й это склад со сверлами от мала до велика

Конечно же для работы нам понадобятся такие предметы как большая щетка для стружки, маленькая (самодельная) щетка из медной трубки и щетины с большой щетки, ну и бутылка с СОЖ-смазывающе-охлаждающая жидкость

Приступим к работе.

Всегда нужно помнить технику безопасности!!!

Так как моя деталь на момент создания данного поста практически закончена, то придется показать то, что возможно, но и это достаточно интересно.

Для начала на вращающийся вокруг своей оси стол мы ставим тиски (приблизительно по центру) и зажимаем их намертво прижимами. Но так как ось поверхности губок не соответствует оси Х стола, нам нужно их отпараллелить. Для этого нам понадобится конус с центроискателем с индикатором часового типа.

Ставим лапку центроискателя приблизительно в центр губки. Прижимаем ее так, чтобы индикатор показал нам например 3мм (для этого на индикаторе есть маленькая шкала — одно делении = 1мм), а по большой шкале ставим 0.

Далее по оси Х двигаем стол в любую вам понравившуюся сторону (например в +) смотрим отклонение по большой шкале (и про маленькую не забываем, сохраняем те же 3мм)

Если есть отклонение, то поворотом стола доходим до значения 0 на большем и 3 на маленьком шкалах. Для точности проезжаем столом по Х в противоположную часть губки. Если 0 сохранился, то тиски отпараллелены относительно оси Х. Закрепляем стол, чтобы он не вращался.

(Сразу прошу прощения за мои тормознутые видео, снимать и выставлять центр одновременно крайне не удобно!)

Смотрим на нашу деталь. Она цилиндрическая, но с одной стороны имеет ровную плоскость (в которой нужно сделать отверстие). Отверстие должно относительно этой плоскости быть 90' и тут возникает вопрос: -Как закрепить деталь так чтобы плоскость приняла точно горизонтальное положение (ведь оно укатится)?

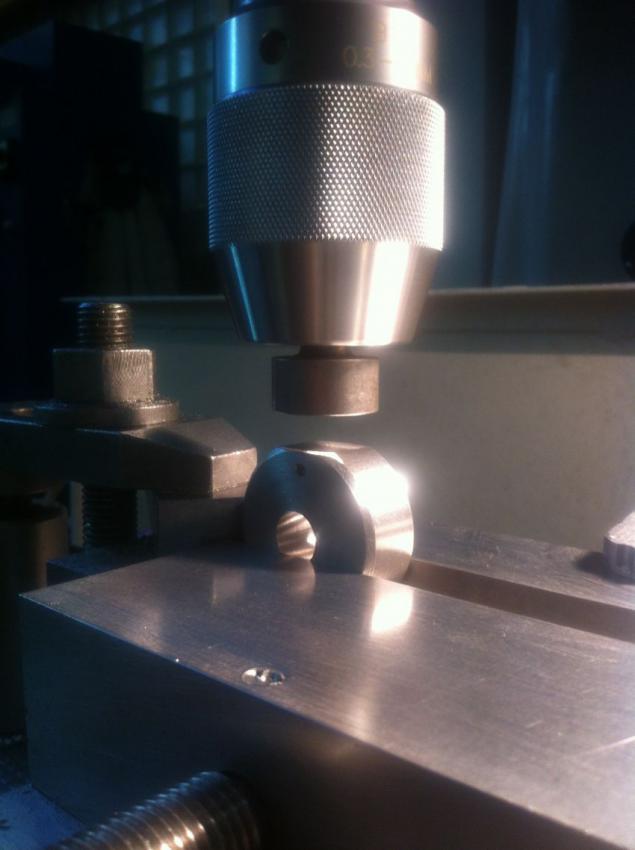

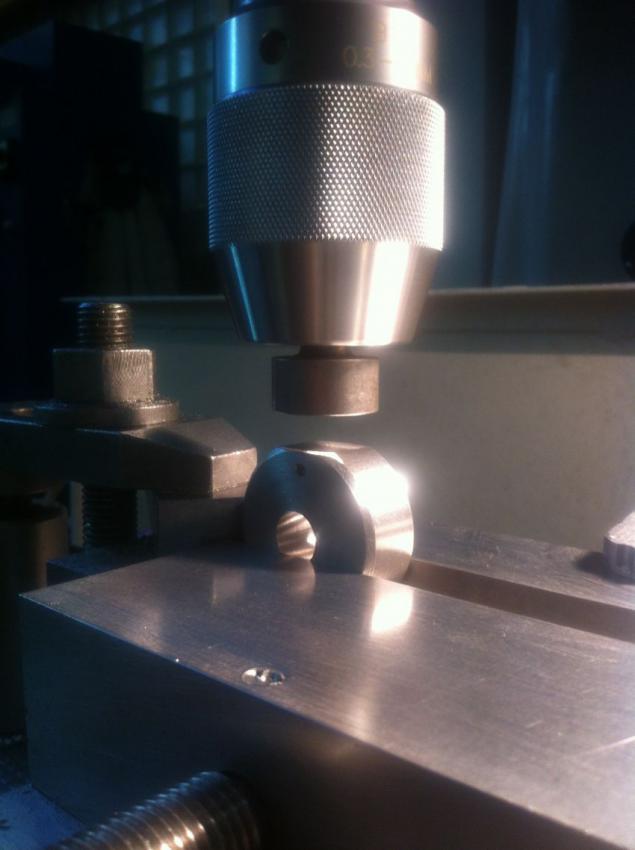

Но тут куда проще дело, чем кажется. Зажимаем в патрон что нибудь плоское (в моем случае это калибр-пробка). Опускаем шпиндель и калибром упираемся в плоскость детали. Собственно деталь теперь находится в нужном нам положении и можно ее зажать тисками.

В чертеже указано что отверстие ровно по середине детали, будем искать центр по Х и Y (нам опять понадобится центроискатель)

Начнем с Y. В данном случае я делю расстояние между губками тисков ровно пополам. На индикаторе должен быть 0 на обеих губках. А маленькая шкала остается на ваше усмотрение, можно использовать те же 3мм (не важно, главное чтобы маленькая шкала осталась без изменений). Кстате, каждое деление большой шкалы ровно 0,01мм (сотка)

центр оси Х мы ищем точно так же. Отличие в том, что тут нужно опускать центроискатель на саму деталь.

Дальше обязательно (если такая деталь не одна, а 50 как в данном случае) нужно сделать упор на деталь, чтобы сохранить ее положении по оси Х. Упор мы зажимаем прижимом, так же основательно как и сами тиски. Чтобы все это дело ни на микрон ни сдвинулось.

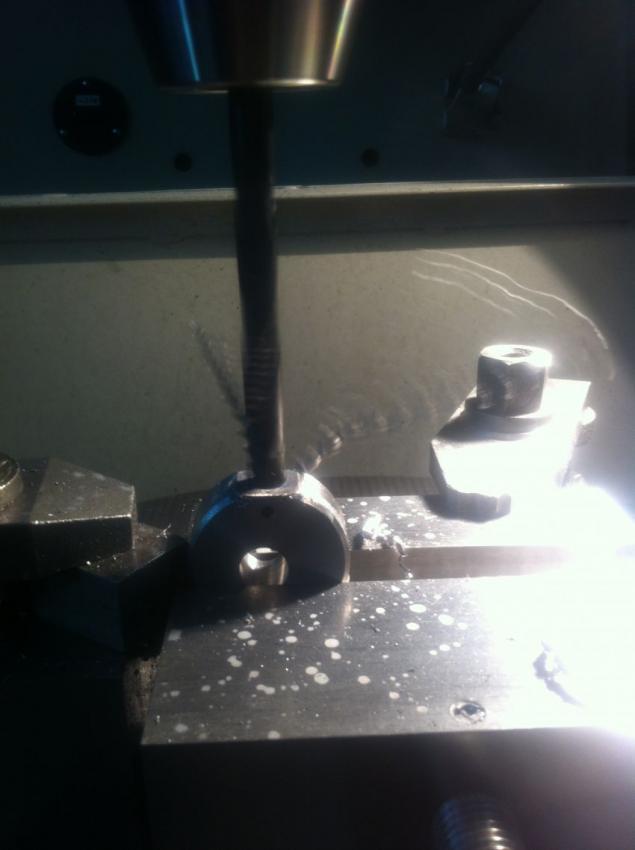

Осталось дело за малым. Для начала нужно просверлить центровкой на пару миллиметров. Это нужно для того, чтобы обычное сверло не увело в сторону. Это важно, иначе отверстие будет не по центру, а это брак.

В чертеже указано что нам нужно отверстие глубиной 14мм и диаметром 10Н7 (10 — диаметр в мм, Н7 — допуск)

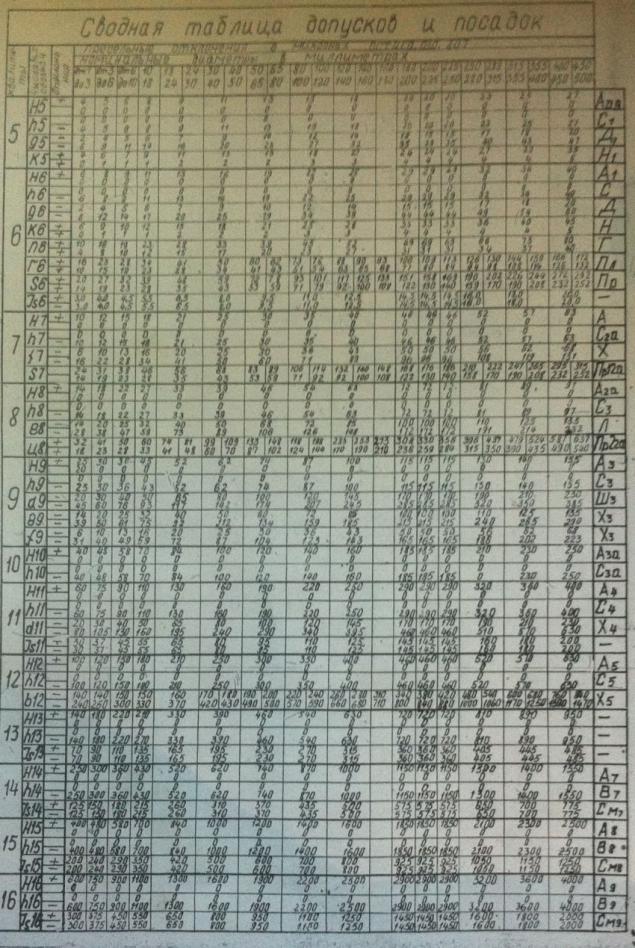

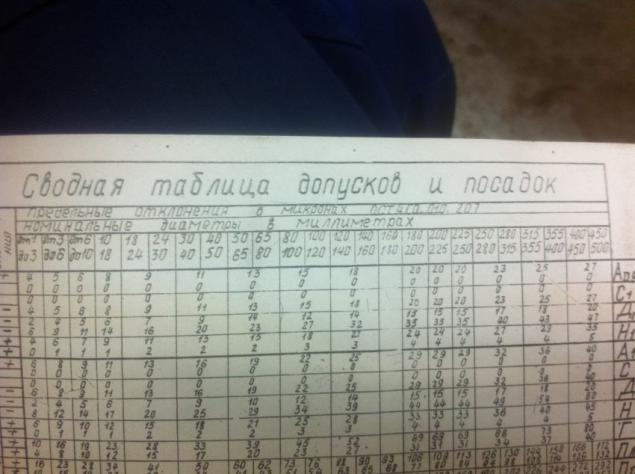

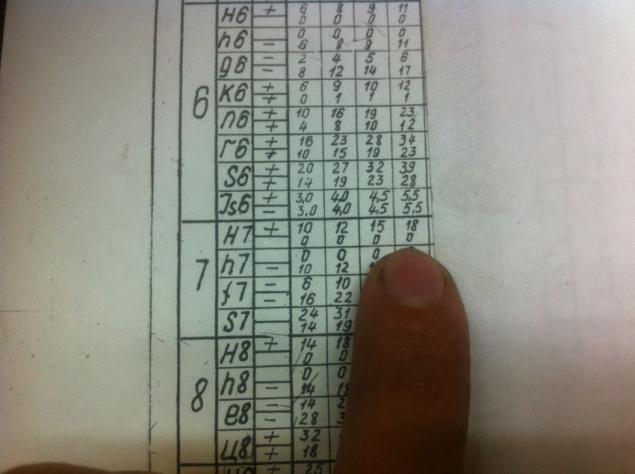

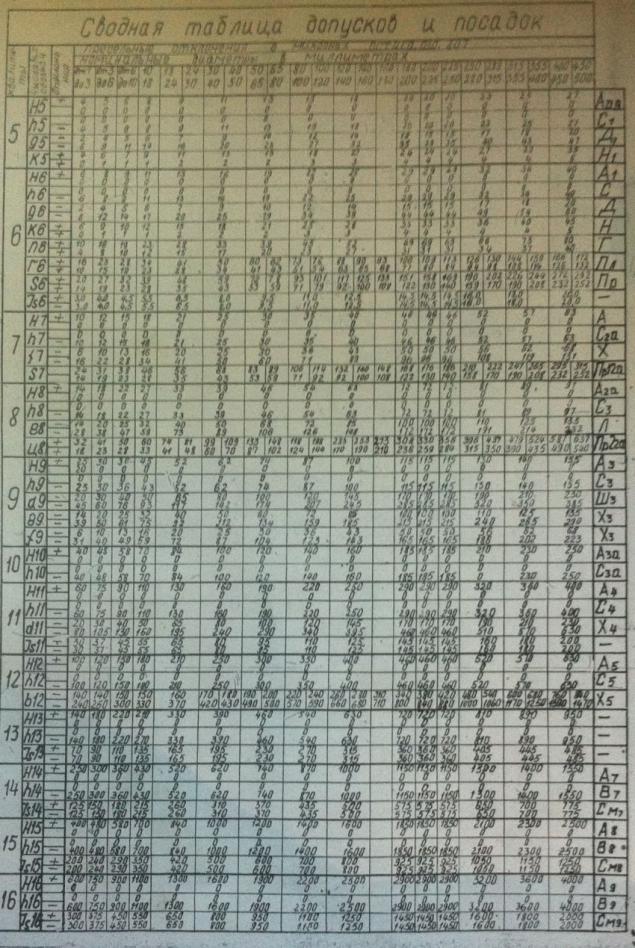

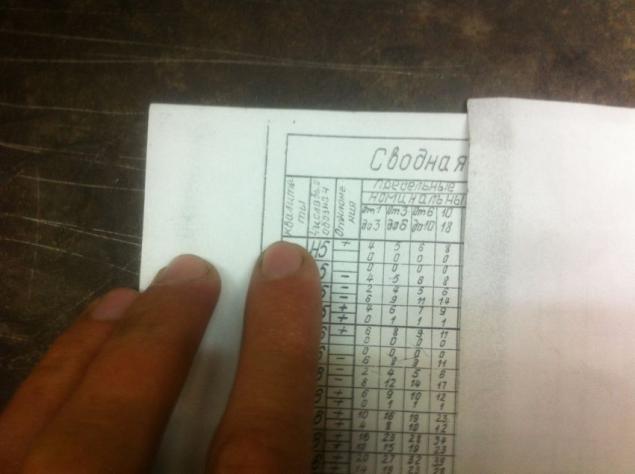

Рассмотрим таблицу допусков и посадок: на первый взгляд это жутко сложный и не понятный набор цифр, но это не так страшно как кажется.

Рассмотрим на примере нашего отверстия таблицу:

1) Первое что нам известно, это то что диаметр нашего отверстия 10мм (ищем в таблице колонку «Номинальные диаметры в мм» она находится на верху таблицы.

Находим наш диаметр. Колонка от 10 до 18 мм. Все остальное нам не нужно.

2)Далее нам известен квалитет, 7. Колонка с квалитетами самая первая в таблице

Опускаемся до нужного нам 7-го квалитета

3)Вспоминаем что в чертеже перед 7 стоит заглавная буква Н. Соотносим с колонкой диаметра и получаем по таблице (+18; 0) значения в микронах (1микрон это 1мм поделенный на 1000)

--img31--

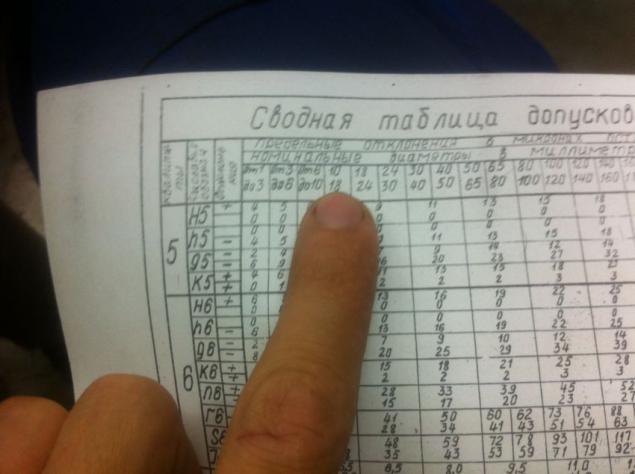

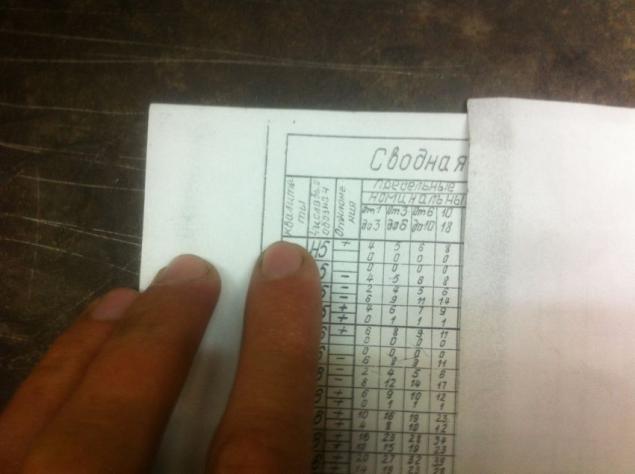

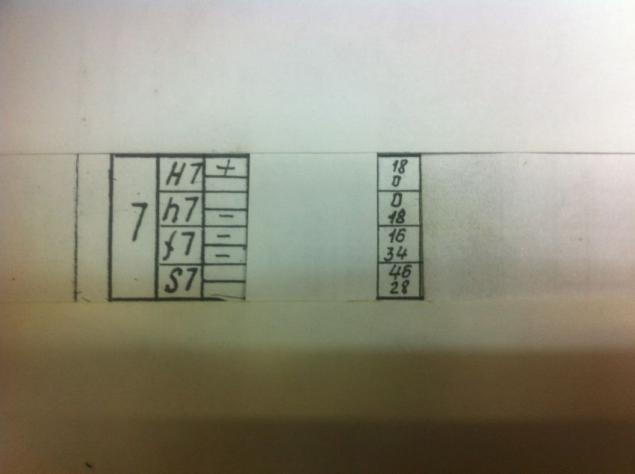

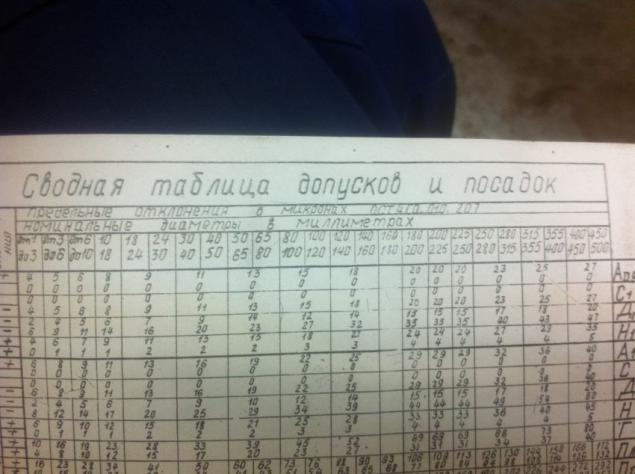

Теперь отойдем от нашей детали и более подробно рассмотрим, что же за цифры у нас появились и что с ними делать.

Начнем сначала и по порядку.

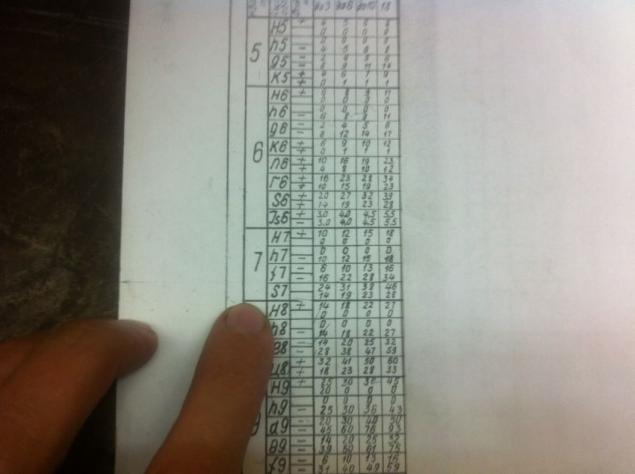

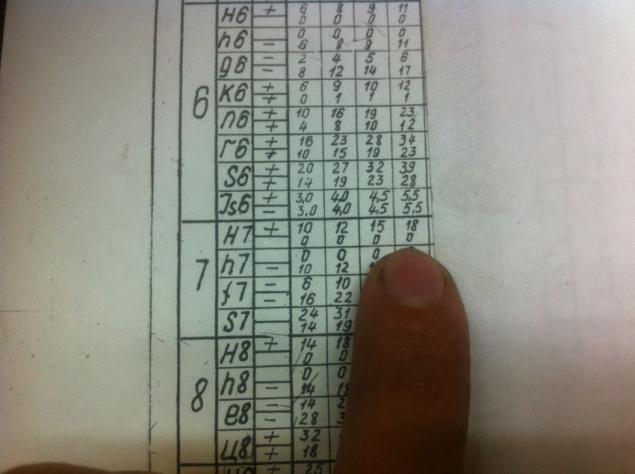

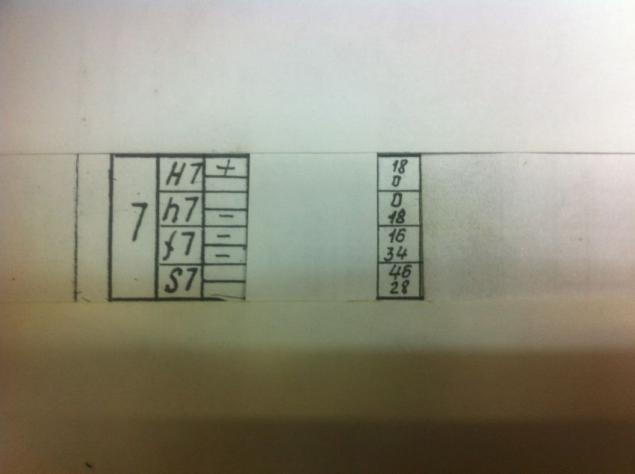

Останемся на 7-ом квалитете и диаметре 10мм. (чтобы нас ни чего не отвлекало, я закрыл не нужные нам значения листком бумаги)

--img32--

Н7 — заглавная буква, означает что отверстие нам нужно делать не менее 10,0мм и не более 10,018мм. Конечно же в данном случае лучше быть ближе к нулевому значению, дабы быть как можно дальше от неисправимого брака. Но все стараются достичь среднего значения 10,009мм

h7 — прописная буква, здесь с точностью наоборот. Нужно держаться значения от 9,982мм до 10,0мм, а среднее значение 9,991мм

f7 — прописная, нужно быть в минусе от номинального диаметра. Допуск от 9,966мм до 9,984мм. Среднее значение 9,975мм

S7 — заглавная, нужно быть в плюсе от номинального диаметра. Допуск от 10,028мм до 10,046мм. Среднее значение

10,037мм и т.д по всей таблице.

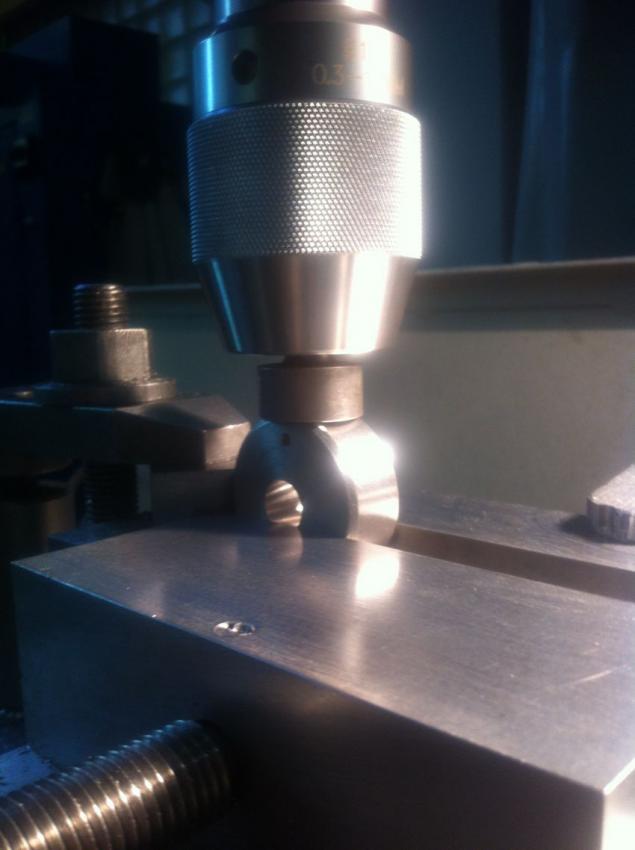

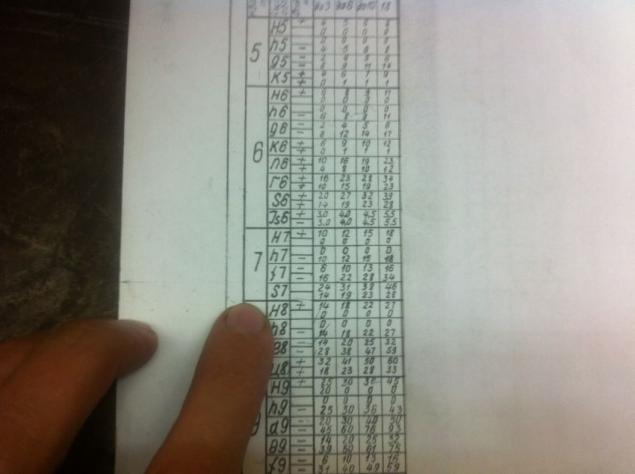

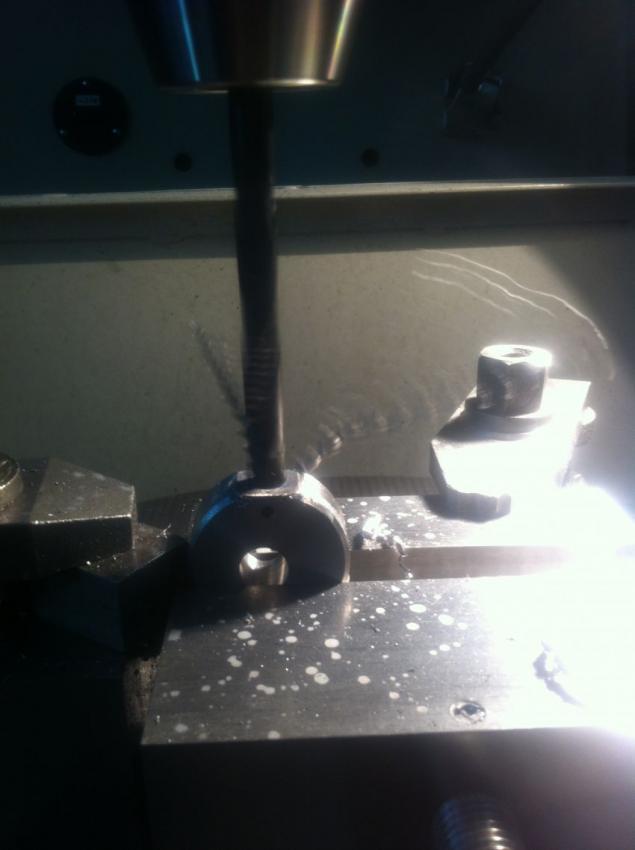

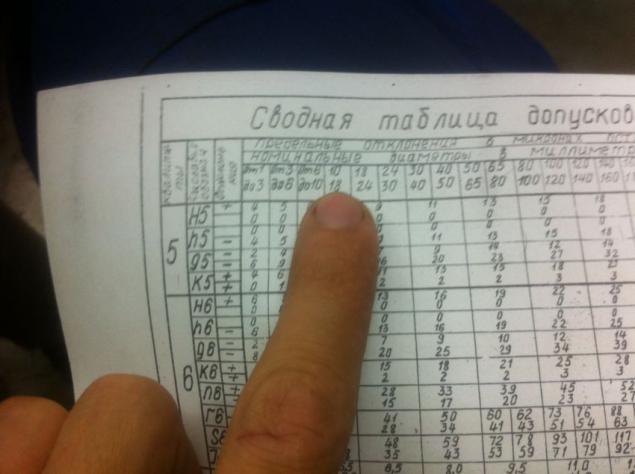

Нам нужно среднее значение 10,009мм. Для этого мы берем сверло диаметром 9,5. Сверлим на глубину указанную в чертеже. И после этого сразу же рассверливаем сверлом 9,9.

--img33--

И после того как я занял 2 место на конкурсе лучшего слесаря завода (1 место не досталось ни кому! почему? так и осталось неизвестным) мне предложили сменить профессию с Слесаря 5 разряда на Токаря-расточника. И конечно же я согласился. Во первых это интересно, а во вторых возможность развиваться в другом направлении. Вот уже почти 2 месяца я изучаю эту новую для меня профессию, как сказать изучаю, я сразу работаю по ней.

Начнем по порядку!

Мое утро начинается довольно таки рано, для многих это шокирующая цифра 5:30 утра. Летом в это время уже во всю восход и проблем с пробуждением не возникает, а вот зимой посложнее.

Утро любого человека начинается с похода по сантехническим помещениям и описывать всем известные манипуляции по личной гигиене я не стану. Не будем засорять эфир не нужными подробностями =) Скажу только, что на это у меня уходит порядка 30 минут.

Оставшиеся 20 минут до выхода я посвящаю завтраку.

И вот время уже 6:20 — пора выходить. Конечно же не забываем поцеловать любимую (еще спящую) жену и проверить как там дела у сынишки. Ну собственно он в своем репертуаре :D

Живу я в Московской области в г.Долгопрудный. Мы с женой сюда переехали из Москвы после свадьбы. И так как наш дом находится в 3 км от ж/д станции, то у меня есть 3 варианта как добраться до нее.

1)маршрутка (вариант которым я ни разу не воспользовался за 2 года проживания в этом городе) едет через весь город и по времени дольше, если идти пешком

2)велосипед (этот вариант я использую летом и только в хорошую погоду)

3)пешком (этим вариантом я и пользуюсь практически всегда) я думаю отличная компенсация того, что не делаю зарядку по утрам :D 3км пешком или бегом если опаздываю

6:45 В сторону Москвы в это время на работу или учебу едут не мало людей.

Проехать мне нужно 2 станции, по времени минут 7.

И от станции до проходной завода, тоже около 7 минут пешком через аллею.

Проходим через вертушки проходной, и тут же меня встречают вот такие красавцы

В цех я захожу в 7:00. Сдаю пропуск в доску (там его будут хранить до конца рабочего дня). До начала рабочего времени остается еще 30 минут. За это время я переодеваюсь в рабочую форму и с братом и другом гоняем чаи.

Ровно в 7:30 я иду включать свой новый станок. Ну как новый… Произвели его в этом году а технологии 60х годов

По сути работа не сложная: читай чертеж, высчитывай углы, выставляй стол по нужным размерам и… поехали

Для начала я покажу свое рабочее место.

Это один из моих волшебных сундуков. В нем хранится все, что часто используется (для складирования у меня еще есть ящики)

Открываем первый ящик и видим в нем измерительный инструмент (микрометры, штангенциркуль (второй домой унес на время), индикаторы, центроискатели и по мелочи)

Во втором ящике у меня лежат в основном домкраты (разной высоты)

Третий ящик для резьцов, разверток и фрез

4-й для ключей и шестигранников

В пятом микроскоп и конуса которые наиболее часто используются

Ну а 6-й это склад со сверлами от мала до велика

Конечно же для работы нам понадобятся такие предметы как большая щетка для стружки, маленькая (самодельная) щетка из медной трубки и щетины с большой щетки, ну и бутылка с СОЖ-смазывающе-охлаждающая жидкость

Приступим к работе.

Всегда нужно помнить технику безопасности!!!

Так как моя деталь на момент создания данного поста практически закончена, то придется показать то, что возможно, но и это достаточно интересно.

Для начала на вращающийся вокруг своей оси стол мы ставим тиски (приблизительно по центру) и зажимаем их намертво прижимами. Но так как ось поверхности губок не соответствует оси Х стола, нам нужно их отпараллелить. Для этого нам понадобится конус с центроискателем с индикатором часового типа.

Ставим лапку центроискателя приблизительно в центр губки. Прижимаем ее так, чтобы индикатор показал нам например 3мм (для этого на индикаторе есть маленькая шкала — одно делении = 1мм), а по большой шкале ставим 0.

Далее по оси Х двигаем стол в любую вам понравившуюся сторону (например в +) смотрим отклонение по большой шкале (и про маленькую не забываем, сохраняем те же 3мм)

Если есть отклонение, то поворотом стола доходим до значения 0 на большем и 3 на маленьком шкалах. Для точности проезжаем столом по Х в противоположную часть губки. Если 0 сохранился, то тиски отпараллелены относительно оси Х. Закрепляем стол, чтобы он не вращался.

(Сразу прошу прощения за мои тормознутые видео, снимать и выставлять центр одновременно крайне не удобно!)

Смотрим на нашу деталь. Она цилиндрическая, но с одной стороны имеет ровную плоскость (в которой нужно сделать отверстие). Отверстие должно относительно этой плоскости быть 90' и тут возникает вопрос: -Как закрепить деталь так чтобы плоскость приняла точно горизонтальное положение (ведь оно укатится)?

Но тут куда проще дело, чем кажется. Зажимаем в патрон что нибудь плоское (в моем случае это калибр-пробка). Опускаем шпиндель и калибром упираемся в плоскость детали. Собственно деталь теперь находится в нужном нам положении и можно ее зажать тисками.

В чертеже указано что отверстие ровно по середине детали, будем искать центр по Х и Y (нам опять понадобится центроискатель)

Начнем с Y. В данном случае я делю расстояние между губками тисков ровно пополам. На индикаторе должен быть 0 на обеих губках. А маленькая шкала остается на ваше усмотрение, можно использовать те же 3мм (не важно, главное чтобы маленькая шкала осталась без изменений). Кстате, каждое деление большой шкалы ровно 0,01мм (сотка)

центр оси Х мы ищем точно так же. Отличие в том, что тут нужно опускать центроискатель на саму деталь.

Дальше обязательно (если такая деталь не одна, а 50 как в данном случае) нужно сделать упор на деталь, чтобы сохранить ее положении по оси Х. Упор мы зажимаем прижимом, так же основательно как и сами тиски. Чтобы все это дело ни на микрон ни сдвинулось.

Осталось дело за малым. Для начала нужно просверлить центровкой на пару миллиметров. Это нужно для того, чтобы обычное сверло не увело в сторону. Это важно, иначе отверстие будет не по центру, а это брак.

В чертеже указано что нам нужно отверстие глубиной 14мм и диаметром 10Н7 (10 — диаметр в мм, Н7 — допуск)

Рассмотрим таблицу допусков и посадок: на первый взгляд это жутко сложный и не понятный набор цифр, но это не так страшно как кажется.

Рассмотрим на примере нашего отверстия таблицу:

1) Первое что нам известно, это то что диаметр нашего отверстия 10мм (ищем в таблице колонку «Номинальные диаметры в мм» она находится на верху таблицы.

Находим наш диаметр. Колонка от 10 до 18 мм. Все остальное нам не нужно.

2)Далее нам известен квалитет, 7. Колонка с квалитетами самая первая в таблице

Опускаемся до нужного нам 7-го квалитета

3)Вспоминаем что в чертеже перед 7 стоит заглавная буква Н. Соотносим с колонкой диаметра и получаем по таблице (+18; 0) значения в микронах (1микрон это 1мм поделенный на 1000)

--img31--

Теперь отойдем от нашей детали и более подробно рассмотрим, что же за цифры у нас появились и что с ними делать.

Начнем сначала и по порядку.

Останемся на 7-ом квалитете и диаметре 10мм. (чтобы нас ни чего не отвлекало, я закрыл не нужные нам значения листком бумаги)

--img32--

Н7 — заглавная буква, означает что отверстие нам нужно делать не менее 10,0мм и не более 10,018мм. Конечно же в данном случае лучше быть ближе к нулевому значению, дабы быть как можно дальше от неисправимого брака. Но все стараются достичь среднего значения 10,009мм

h7 — прописная буква, здесь с точностью наоборот. Нужно держаться значения от 9,982мм до 10,0мм, а среднее значение 9,991мм

f7 — прописная, нужно быть в минусе от номинального диаметра. Допуск от 9,966мм до 9,984мм. Среднее значение 9,975мм

S7 — заглавная, нужно быть в плюсе от номинального диаметра. Допуск от 10,028мм до 10,046мм. Среднее значение

10,037мм и т.д по всей таблице.

Нам нужно среднее значение 10,009мм. Для этого мы берем сверло диаметром 9,5. Сверлим на глубину указанную в чертеже. И после этого сразу же рассверливаем сверлом 9,9.

--img33--

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.