1052

0.3

2015-09-23

Первый напечатанный номер люкс в филиппинском отеле скоро примет отдыхающих

Роскошный отель Lewis Grand Hotel в Ангелесе на Филиппинах обзавелся первым в мире 3D-напечатанным гостиничным номером категории люкс, общей площадью 130 квадратных метров. Со своей задачей, по словам Льюиса Якича — владельца отеля, гигантский 3D-принтер блестяще справился за 100 часов, реализовав при этом достаточно сложную дизайнерскую концепцию. Номер, напечатанный из бетона в отеле Lewis Grand Hotel — это первые в истории человечества пригодные для комфортного проживания апартаменты отеля, возведенные подобным способом.

Владелец отеля — Льюис Якич из Калифорнии, инженер строитель по специальности до настоящего времени накопил солидный опыт строительства домов в Соединенных Штатах. Но номеру, построенному в Lewis Grand Hotel, вероятнее всего, не суждено было бы попасть в историю, если бы не идея Льюиса привлечь к строительству Андрея Руденко из Минессоты, широко известного как создателя уникального бетонного 3D-принтера и первого в мире печатного 3D-замка из бетона.

Немного об авторе бетонного 3D-принтера и его изобретении

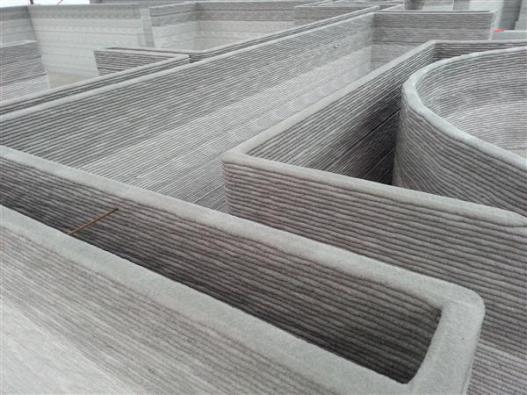

Несколько слов для тех, кто не знаком с изобретением Андрея Руденко — бетонным 3D-принтером для строительства крупномасштабных строительных конструкций и цельных домов. Первые упоминания об бетонном 3D-принтере Руденко и самом авторе изобретения связаны с Миннесотой, где в рамках эксперимента был выстроен мини-замок из бетона, ставший для Андрея первым опытом.

Возведение замка методом 3D-печати

Успешно реализовав проект замка, Руденко вернулся к идее 3D-печати жилого дома. Изначально свой первый дом он планировал построить в Минессоте, но в связи с жесткими климатическими условиями и суровыми зимами площадкой для последующего, более масштабного эксперимента были выбраны Филиппины и Lewis Grand Hotel.

Определенные трудности были связаны с транспортировкой крупногабаритного 3D принтера из Минессоты. К счастью, один из важнейших вопросов — ингредиенты для производства строительной смеси нашлись в регионе в избытке. Основными компонентами состава, используемыми в качестве наполнителя стал песок и вулканический пепел. Из них и построены все элементы конструкций здания отеля. Еще одним фактором успешной реализации задуманного плана стал климат Филиппин, благоприятствующий быстрому высыханию строительной смеси.

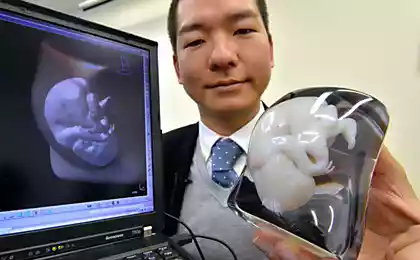

Размеры принтера Руденко позволяют осуществить не поэлементную, а монолитную печать элементов конструкции, что снимает необходимость их последующей cборки с образованием стыков.

Апартаменты размером 10,5 м х 12,5 м и высотой 3 м расположились в отдельной пристройке к основному зданию отеля и располагают всеми необходимым для комфортного отдыха — инженерными коммуникациями, включая системы водо- и электроснабжения, комплектами современной сантехники, джакузи, элементами систем тепло-, гидроизоляции и "Умный дом". Прочность возведенной конструкции увеличена за счет армирования стальной арматурой.

Возможно, использование 3D-печати при существующем уровне технологий — не самый быстрый способ возведения строительных конструкций с преобладанием прямолинейной геометрии, но там, где концепция архитектора и дизайнера выходит за рамки привычных геометрических форм и предполагает использование сложных лекальных элементов, альтернативы 3D-технологии нет. С помощью 3D-принтера Руденко можно наносить слои цемента высотой до 10 мм и толщиной до 30 мм. Основное преимущества модели — скорость, точность и аккуратность выполняемых операций.

Серьезную помощь в оптимизации работы принтера изобретателю оказали участники проекта «самокопирующегося 3D-принтера» RepRap.

К реализации более масштабных проектов 3D-строительства при поддержке профессиональных строительных компаний сегодня вплотную приблизились в Поднебесной, где вопрос дешевого жилья стоит наиболее остро. Основные исследования в области строительной 3D-печати проводятся в Европе и США.

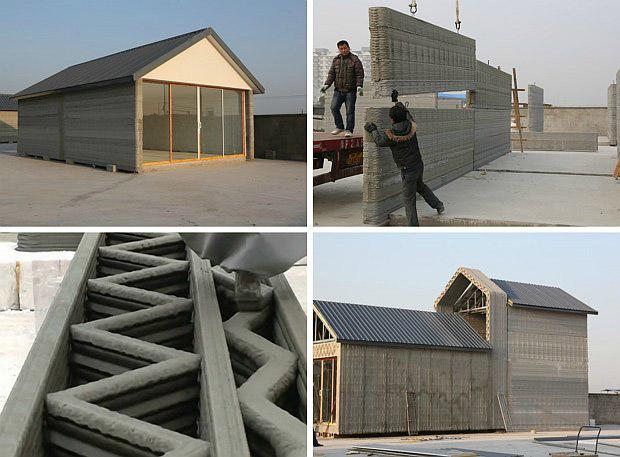

Проекты WinSun

В апреле прошлого года китайская компания WinSun объявило об успешном завершении возведения 10-ти домов площадью 200 кв. метров методом 3D-печати в течении суток! При этом стоимость каждого домика из отходов переработки промышленного и строительного мусора оценивалась всего в 30 000 юаней = $ 4 800. Для поэлементной печати был использован принтер 32 метра длиной, 10 метров шириной и 6,6 метров высотой. Отпечатанные по отдельности стены и каркас на финальном этапе собирались в единую конструкцию. Естественно, говорить о какой-либо архитектурной ценности домиков, отпечатанных в одном из районов Шанхая Цинпу, как это имеет место в случае с номером отеля Руденко, в данном случае неуместно, но фундамент для решения проблемы дешевого жилья китайцы однозначно сумели заложить.

Для обеспечения темпов печати компания запланировала создать как минимум 100 заводов для утилизации строительного мусора в сверхэкономичные чернила для строительных 3D-принтеров.

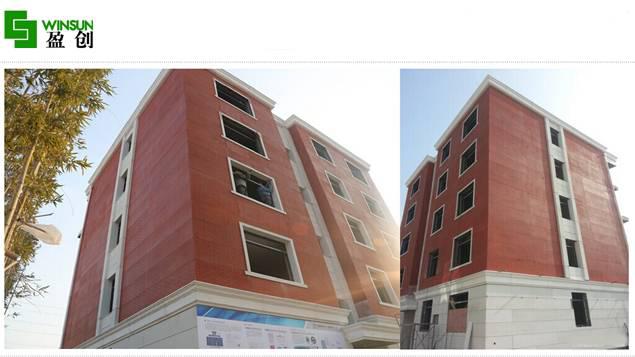

Не прошло и полгода

Очередной рекорд в строительстве крупномасштабных конструкций методом 3D-печати компания WinSun поставила через полгода после завершения проекта из 10-ти домов. На этот раз в ходе реализации экспериментального проекта специалисты возвели 5-ти этажный жилой комплекс и вполне респектабельный двухэтажный особнячок в районе промышленного парка Сучжоу.

Площадь здания 1100 кв. м.

После знакомства с проектами, реализованными WinSun, достижение Руденко уже не выглядит чем-то невероятным. Вместе с тем, одно из главных препятствий на пути масштабного внедрения технологий 3D-строительства — полное отсутствие единых национальных законодательных и нормативных регламентов. Значительно проще пока сегодня выглядит реализация цельных или сборных малоэтажных строительных конструкций, что и сумел блестяще подтвердить Андрей Руденко, напечатав шикарный номер в отеле Lewis Grand Hotel всего за 100 часов.

Успешное окончание строительства номера люкс в Lewis Grand Hotel в сжатые сроки — лучшая реклама Льюису Якичу, уже подписавшего контракт на совместное строительство еще 20 подобных апартаментов к ноябрю 2015 года. Согласно оценкам самого Руденко, использование усовершенствованной модели его 3D-принтера позволит печатать по аналогичной технологии до 6 малоэтажных домов в неделю, и, что немаловажно, с сокращением до 60 процентов материальных и физических затрат. Что ж, пока кто-то увлеченно осваивает 3D-печать игрушечных домиков с использование малогабаритных принтеров, ABS и PLA-пластика, для кого-то индивидуальная 3D-реальность измеряется количеством отпечатанных квадратных метров.

Впрочем, лучше один раз увидеть:

Уважаемые читатели, мы всегда с удовольствием встречаем и ждем вас на страницах блога iCover ! Мы готовы и дальше радовать вас своими публикациями и постараемся сделать все возможное для того, чтобы проведенное с нами время доставило удовольствие и вам.

Источник: geektimes.ru/company/icover/blog/262838/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.