1028

0.2

2015-04-14

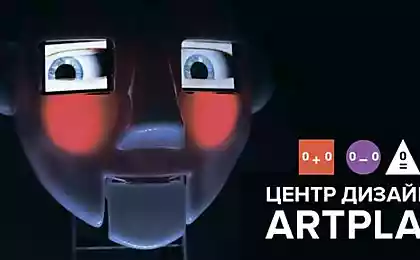

Как мы делали корпус робота

Дорогие друзья! Хочу похвастаться поделиться нашим небольшим опытом в разработке корпуса робота-охранника на гусеничном шасси.

Большие картинки под катом.

В вопросах безопасности не должно оставаться мест, в которые невозможно заглянуть. Установить на каждом углу видеокамеру далеко не всегда возможно (и не всегда «по карману»), да и избежать “слепых зон”, даже при казалось бы полном покрытии удается далеко не всегда. А уж о человеческом факторе и вовсе упоминать не стоит.

Поэтому для патрулирования объектов, изобилующих сложным рельефом и множеством потенциальных слепых зон — загородные дома, торговые и бизнес-центры, склады — все чаще предлагают использовать специальных роботов-охранников.

Таким, оснащенным датчиками движения, температуры, дыма и прочими, а также видеокамерой роботом можно управлять со смартфона, а при срабатывании сигнализации — сначала проверить, что реально опасного случилось на объекте, и уже тогда принимать решение — вызывать ли группу быстрого реагирования.

Задача разработать корпус и крепление шасси для подобного робота на основе имеющихся электронных компонентов и покупного шасси от масштабного радиоуправляемого танка и была поставлена перед нами — студией промышленного дизайна FORMA. Общей концепцией и разработкой электронных компонентов занималась компания X-Turion.

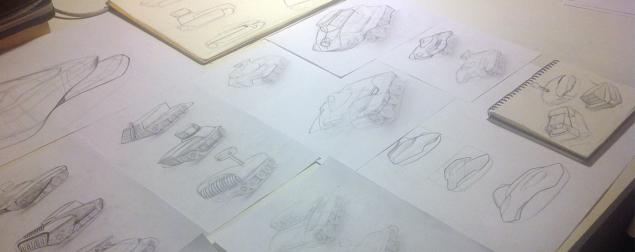

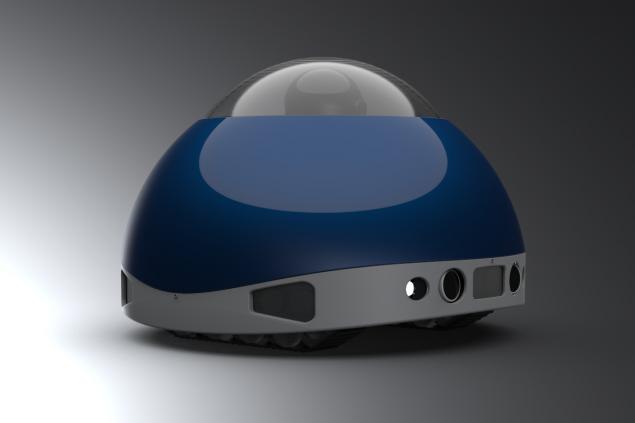

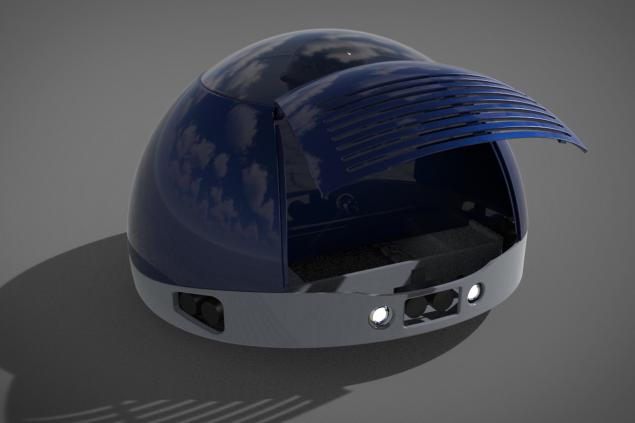

Работа началась со сбора общей информации по робототехнике подобного класса. Были выявлены стилистические тенденции, подобраны материалы и технологии изготовления, после чего начался эскизный поиск. Из предложенных более чем трех десятков вариантов было выбрано одно направление — дружелюбная и простая форма, максимально отдаленная от танковой стилистики, ставшая основой для дальнейшей проработки. Результат — очень простой внешне, практичный и неприметный корпус надежно скрывает под собой сложную электронику и механику. Отсек для дополнительного оборудования сзади решен в стиле классических заднемоторных «Фиатов». Колпак для основной камеры выполнен из прозрачного поликарбоната. Форма робота и применяемые для его изготовления материалы должны гарантировать, что мебель или дорогая техника не будут им повреждены, а маленькие дети, которым этот робот должен понравиться потому что напоминает героев любимых мультфильмов, не смогут ни пораниться об него сами, ни легко «поранить» его.

Габариты первого варианта определялись размером предоставленного заказчиком шасси, разработанный на основе трехмерной модели прототип получился достаточно большим — диаметром 500 мм, прототипировать это было дорого. Поэтому сотрудники студии сделали корпус сами на основе шара для фитнеса с использованием полиэфирной смолы и армирующей сетки. Прозрачный колпак был отформован из оргстекла. Разработка прототипа от эскизного и информационного поиска до финальной доводки макета заняла 5 месяцев. Ходовой макет показан на выставке CeBIT 2014 в Ганновере.

Испытания первого прототипа выявили ряд недочетов, которые были устранены по ходу дальнейшей работы. Диаметр робота уменьшился до 350 мм, теперь он уместно смотрится не только на больших объектах, но и дома.

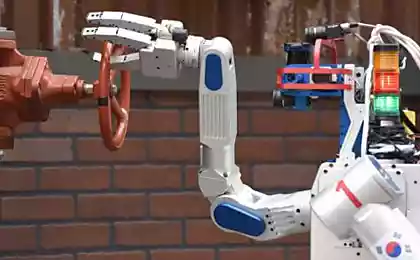

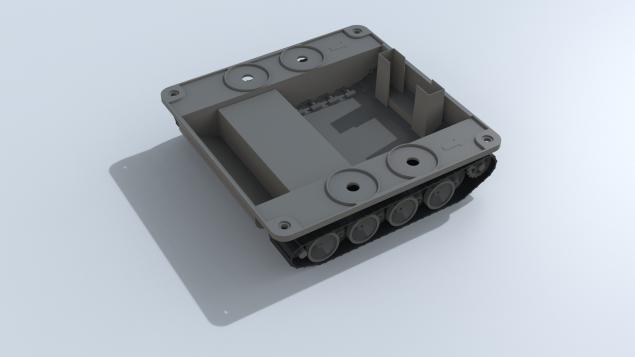

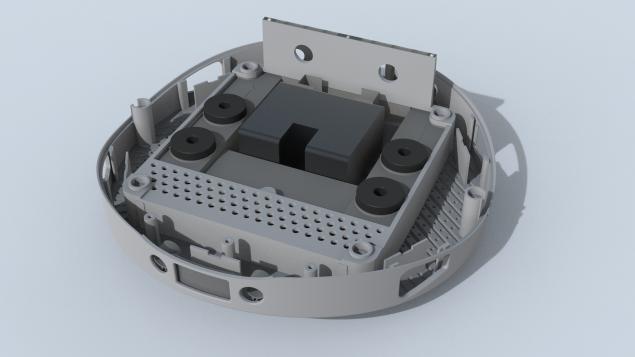

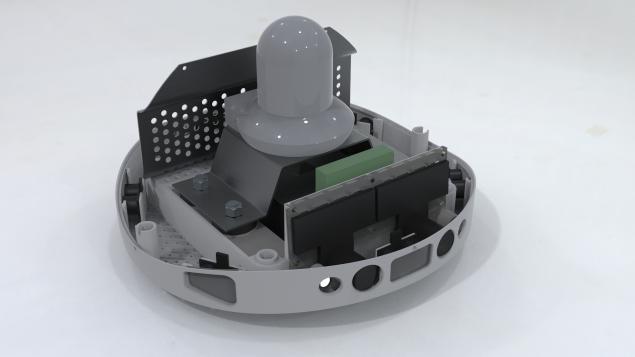

В основу робота легло новое шасси, выступающее в роли несущей конструкции, где закреплены электродвигатель, батарейный блок, платы, беспроводной модуль. На шасси также устанавливается нижняя часть корпуса (технология изготовления — литье под давлением, форма спроектирована для двухкомпонентной литейной формы). На получившуюся сборку устанавливаются все необходимые датчики и стереопара. Наборные резиновые проставки позволяют устанавливать разные модификации основной камеры.

Собственно, шасси и нижняя часть корпуса:

Следующим этапом добавляется подставка с камерой, а также щиток, отделяющий отсек для установки дополнительного оборудования. Металлические элементы изготавливаются из нержавеющей стали толщиной 0,75 мм, вырезанной лазером и согнутой в нужной конфигурации.

Покраска в широкую гамму цветовых решений возможна как в массе, так и только лицевой поверхности. Кроме того, верхняя кромка окрашивается черной матовой краской для минимизации бликов. Пластиковый колпак над камерой приклеивается в специальный паз к верхней части корпуса. Две сборки крепятся между собой на 6 основных винтах и четырех дополнительных.

Таким образом, менее чем за пару месяцев нами был с нуля разработан дизайн и конструкторская документация полностью готового к массовому производству практичного и эффективного робота.

Графические материалы взяты с сайта студии FORMA.

Источник: geektimes.ru/post/248942/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.