1654

Силіконова електроніка: вигнути мене абсолютно!

Сьогодні, здається, що сучасна електроніка - це щось монолітне, тверде, але не далеко від дня і години, коли електронні пристрої стануть гнучкими (і деякі виробники вже досягнути успіху!), смартфони можуть бути завантажені в трубку, а монітор 2 метрів автоматично «прокат» при переході на телевізор або комп'ютер. Це мрії, звичайно, але реальна гнучка електроніка вже виробляється в лабораторіях по всьому світу, як прототипи для пошуку найбільш оптимальних і дешевих технологій.

Тема створення гнучкої некарбонової, а саме кремнієвої електроніки спонукала розробників Інституту науки і техніки Короля Абдулла, які в Саудівській Аравії (так, масло не є перешкодою для прогресу), розробити новий метод перенесення мікроелектронних компонентів, таких як контейнери, транзистори, а також цілі мікрочіпи для гнучкої субстрації діоксиду кремнію або полікристалічного кремнію / аморфного кремнію.

Звісно, рішення цього питання не є новими і багато лабораторій вже зробили багато роботи в цій галузі. Наприклад, IBM представила своє бачення гнучкої електроніки на рік тому, перед тим як було багато спроб створення «веснаних» контактів, закріпити індивідуально, дрібні чіпси на звичайних силіконах з провідними полімерами і навіть розчин на основі вуглецевих нанотрубок, але технологія описана нижче вимагає лише невеликої зміни виробничих процесів і використання кремнію і кремнію.

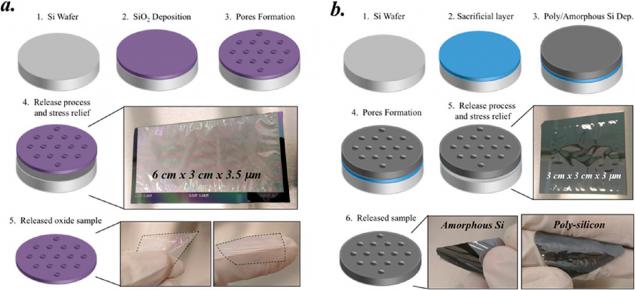

Отже, деякі люди, ймовірно, знають, що звичайний скло може зігнути практично навпіл, це все про товщину виробу. Це насправді так само, як і порівняти алюмінієві або залізо тонкі фольги до сипучих шматків металу. Отже, представлена технологія використовує цей ефект, тобто товщина субстрату зменшується до лише 5 мкм. Щоб відокремити підкладку з авіаперевізника, отвори близько 3-5 мікрометрів за розміром «свердляться» в ній, через які потім відбувається реагування з рівномірним поділом субстрату, це перевізник.

Два процеси для створення гнучкої електроніки: (a) на прозорому діоксиді кремнію та (b) на звичайному силіконовому субстраті

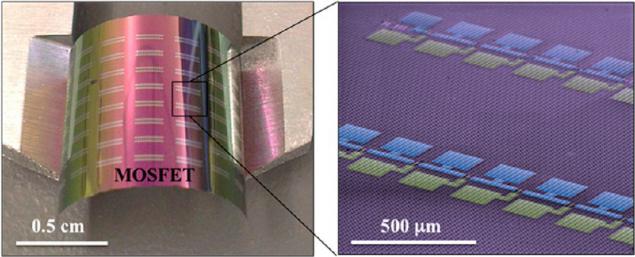

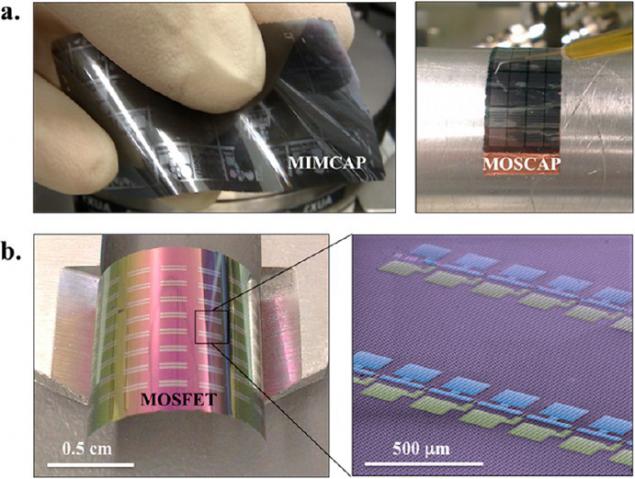

Для перевірки працездатності та відтворюваності цього процесу автори створили гнучкі напівпровідникові контейнери (MOSCAP), польові транзистори (MOSFET), металеві конденсатори (MIMCAP). Всі зразки тестів впевнено згинаються і демонструють практично нерозбірні характеристики порівняно з сипучими аналогами.

Кондентори і польові перетворювачі, створені на тонкій і гнучкій вафельній основі кремнію

Але це не все, робота також представляє роботу готових пристроїв, таких як акумулятор мікро-Li-Ion і термоелектричний генератор:

Демонстрація реальних пристроїв: термоелектричний генератор і його характеристики , d літієва батарея і його ємність (e)

Висловлення вартості авторів напишіть, що всі процеси, залучені до виробництва, еквівалентні тим, хто використовується в звичайному виробництві, за винятком одного - реактивного офорту з XeF2, після чого поділ пластини. Однак близько 2 г цієї сполуки споживають на 18 см2 пластини (100 циклів, 30 c / цикл). З огляду на вартість $ 8 / г, виходить, що весь процес офорту становить 0,88 $ / см2, який не так невеликий. І відновлення Xe – принаймні часткове – знизить витрати на багато разів. Крім того, тонування субстрату значно економить матеріали.

І нарешті, відео, в якому автори "сплей" з 4-дюймовою пластиною, яку можна взяти тут.

Видано оригінальну статтю в ACSNano.

Джерело: habrahabr.ru/post/219211/