1651

0.4

2014-04-14

Кремниевая электроника: согни меня полностью!

Сегодня кажется, что современная электроника, это что-то монолитное, твёрдое, но недалёк тот день и час, когда электронные устройства станут гибкими (и некоторые производители уже преуспели!), смартфоны можно будет свернуть в трубочку, а монитор в 2 метра будет автоматически «раскатываться» при включении телевизора или компьютера… Это, конечно, пока мечты, но реальная гибкая электроника уже во всю производится в лабораториях по всему миру в качестве опытных образцов для поиска наиболее оптимальной и дешёвой технологии.

Тема создания гибкой не углеродной, а именно кремниевой электроники побудила разработчиков из Института науки и технологий короля Абдулы, что в Саудовской Аравии (да-да, нефть прогрессу не помеха), разработать новый метод переноса микроэлектронных компонентов таких, как ёмкости, транзисторы, а также целых микрочипов на гибкую подложку диоксида кремния или поликристаллического/аморфного кремния.

Конечно, решение данного вопроса не ново и многие лаборатории уже проделали немалую работу на этом поприще. Например, IBM год назад представила своё видение гибкой электроники, до этого была предпринята масса попыток создавать «подпружиненые» контакты, скреплять между собой отдельные, небольшие чипы на обычном кремнии проводящими полимерами и даже решение на основе углеродных нанотрубок, однако описанная ниже технология требует лишь небольшого изменения техпроцессов на производстве и использует кремний и диоксид кремния.

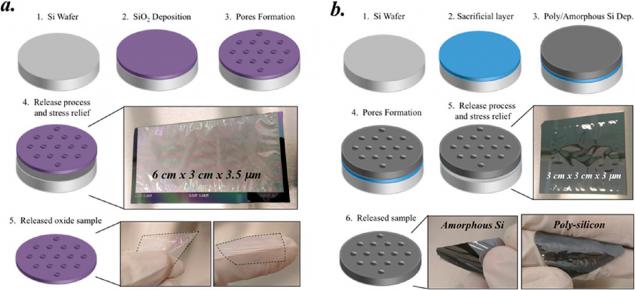

Итак, немногие, наверное, знают, что обычное стекло можно согнуть практически пополам, всё дело лишь в толщине изделия. Это фактически то же самое, что сравнивать алюминиевую или железную тонкую фольгу с объёмным куском металла. Вот и представленная технология использует данный эффект, то есть толщина подложки уменьшена до всего-навсего 5 микрон. Чтобы отделить подложку от носителя в ней «сверлятся» дырки размером около 3-5 микрометров, через которые затем и происходит реакционное травление с равномерным отделением подложки он носителя.

Два процесса создания гибкой электроники: а) на прозрачной подложке из диоксида кремния и б) на обычной кремниевой подложке

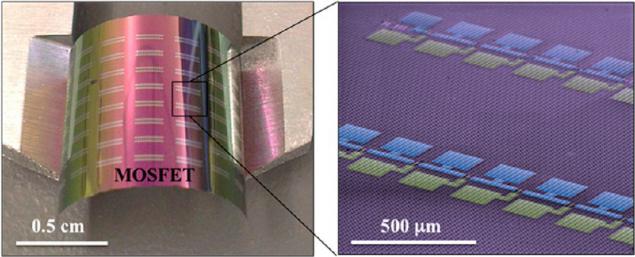

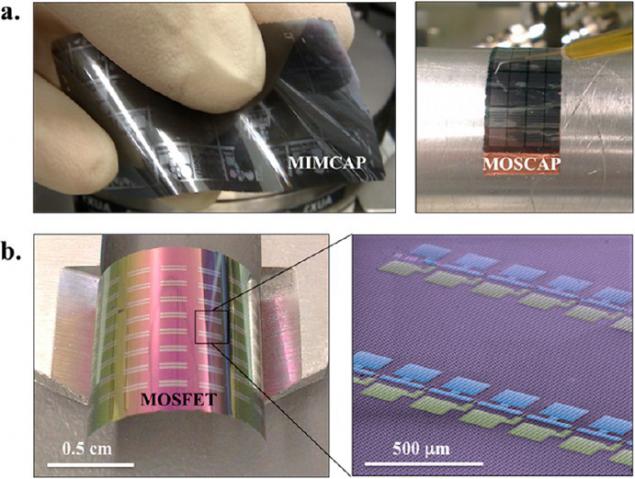

Чтобы проверить работоспособность и воспроизводимость данного технологического процесса, авторы работы создали гибкие полупроводниковые ёмкости (MOSCAP), полевые транзисторы (MOSFET), и конденсаторы типа металл-изолятор-металл (MIMCAP). Все тестовые образцы уверенно гнутся и демонстрируют практически неотличимые характеристики по сравнению с объёмными собратьями.

Конденсаторы и полевые транзисторы, созданные на тонкой и от того гибкой пластине кремния

Но и это ещё не всё, в работе так же представлена работа готовых устройств таких, как микро-Li-Ion батарейка и термоэлектрический генератор:

Демонстрация работы реальных устройств: a-b) термоэлектрический генератор и его характеристики ©, d) литиевая батарейка и её ёмкость (e)

Говоря о стоимости, авторы пишут, что все задействованные в изготовлении процессы равнозначны тем, что используются на обычном производстве, за исключением одного – реактивного травления с помощью XeF2 с последующим отделением пластины. Однако на 18 см2 пластину расходуется около 2 г данного соединения (100 циклов, 30 с/цикл). Учитывая стоимость в 8$/г, получается, что всё процедура травления выходит в 0.88$/см2, что не так уж и мало. А рекуперация Xe – хотя бы частичная – позволит снизить издержки многократно. К тому же, утоньшение подложки позволит существенно экономить материалы.

И напоследок, видео, в котором авторы «играются» с 4 дюймовой пластиной, взять которое можно тут.

Оригинальная статья опубликована в журнале ACSNano.

Источник: habrahabr.ru/post/219211/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.