1665

Producción de cerveza fresca

Me propongo ir a la fábrica de cerveza y ver el proceso de hacer una cerveza viva.

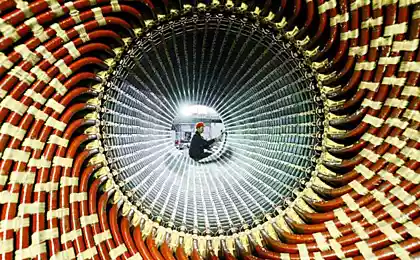

La foto muestra la planta, una gran parte de ella está ocupada por los tanques en el que la cerveza madura y madura.

Autor:

Regla número uno: "Sin zapato cubre en la tienda no ir!" Vamos a no roto, más no es necesario persistir y reír todo el proceso que les rodea napyalivaniya en los zapatos, sino simple y confianza con elegancia en esta máquina milagrosa, pone el zapato marcada te cubre en sus pies.

Todo el mundo sabe que el teatro comienza con una percha, y la fábrica de cerveza comienza con malta. Aquí él está en stock en bolsas, envasado en un estándar de 50 kg. Esta planta se utiliza sólo malta natural.

Y así, para referencia solamente decir que, además de la malta para la producción de cerveza necesita lúpulo, levadura de cerveza especial, y por supuesto agua, sin que de ninguna manera aquí. El agua de la planta proviene de pozos artesianos. Y durante miles de litros de cerveza, necesitará 1.100 litros de agua.

Para aquellos que no saben, malta - el producto obtenido en la germinación de las semillas de cereales, principalmente cebada. Durante la germinación de semillas que produce las enzimas de cervecería deseados. Aquí kartinochku.

Pero de malta, como tal, no se puede ejecutar en la producción, con el fin de iniciar el proceso de elaboración de cerveza, malta necesita para preparar - debe ser aplastado. Aquí, en el molino (solododrobilke).

Malta molida no debe ser uniforme. Malta para incluir ambos granos pequeños y gruesos y también harina fina. Al mismo tiempo, la columna vertebral de cereales debe permanecer casi intacta. Para la cocción de los diferentes tipos de cerveza que necesita una proporción diferente de partículas pequeñas y grandes en el producto triturado. Aquí tienes una bolsa de malta molida.

Durante el proceso de cocción debe ser aplastante. Esto comienza con el hecho de que la malta triturada y agua se mezclan en una caldera mash-cerveza. Esta renovada actividad de las enzimas, hacer una pausa después de secado de malta. Reanimados enzimas comienzan a convertir el almidón a partir del cual 70% del azúcar de grano y la malta. Para acelerar el proceso de fermentación de malta de cereales (puré) se calienta gradualmente hasta una temperatura de sacarificación - 76 ° C. Como resultado, casi todo el almidón restante se divide en azúcar y dextrinas que durante la maceración de disolver en agua.

Antes de sala de cocción. Donde realmente está pasando en todo el proceso de cocción.

El proceso de cocción es bastante complejo y de múltiples etapas, teniendo en cuenta una serie de factores. Fase principal ahora voy a firmar por, aunque sólo sea para asegurarse de que está criando a un vaso de esta bebida, comprender las transformaciones y el volumen de trabajo de muchas personas que gastan con el fin de que usted pueda relajarse y descansar. Aquellos que no les gusta leer mnogabukaff, puede desplazarse y disfrutar de las imágenes.

Por lo tanto, la caldera se llena con agua caliente, malta luego pre-tierra, la mezcla se mantiene a una temperatura justo por encima de 50 ° C durante 20 minutos con agitación constante. Este proceso se llama "proteína de fase". Cuando la temperatura alcanza 64 ° C peso, dejando una masa de "descanso" durante 60 minutos. Es necesario prestar atención a la temperatura de la masa. Fluctuación de temperatura admisible de más o menos 2 ° C Durante esos 60 minutos allí mosto saharizatsiya. La masa se calentó adicionalmente a una temperatura más alta, y comenzar a bombear en el tanque de filtro. Luego el mosto pasa por varias etapas de filtración, y finalmente regresa a la caldera mash-cerveza.

El digestor se calienta y la cocción del mosto. En esta etapa de las futuras lúpulo de la cerveza se añaden. La dosis depende de muchas condiciones: la variedad y calidad de los saltos en las propiedades del agua y cervezas, que se van a cocinar. Se necesita un cervecero decisión responsable, basado en su experiencia y la intuición, por ejemplo, la exportación Dortmund lo general se toma dos veces menos lúpulo que pilsner, pero la cantidad exacta cada vez que define el maestro.

Cocinar mosto básico tiene una duración media a tres horas. Bajo la influencia del calentamiento prolongado del puré todos los microorganismos sean sacrificados y destruidos enzimas naturales, por lo que la composición del mosto no se produce ningún cambio químico. Contenido en lupulina hop parcialmente disuelto en el mosto, que conecta con sus componentes y dando la amargura característica de la cerveza.

El lúpulo da mosto de cerveza amargura particular y llena su propio sabor. Y ácidos amargos de lúpulo contribuyen a impedir la coagulación de compuestos de proteínas. Esto se llama coagulado - Bruch. De la plenitud de los compuestos de proteínas de coagulación dependerá de los gustos, la transparencia, la retención de la cabeza y la estabilidad de la cerveza terminada.

Entonces, el líquido se bombea en el tanque de fermentación de la cerveza. Pero tan caliente que es imposible de aplicar. El líquido caliente de una caldera de mosto de cerveza se bombea a través de la filtración gruesa y fina de un intercambiador de calor, donde la cerveza se enfría a una temperatura del líquido de 12 ° C y el intercambiador de calor en el tanque de fermentación.

En el proceso de llenar el tanque de líquido de fermentación se mezclan en la levadura de cerveza.

Ahora vamos a pasar a la habitación de al lado - la planta de fermentación. Hay una luz, cálida y muy limpio. Filas Rovnenko, como regla, son los tanques de fermentación.

Cada tanque tiene su propio número. Números rojos marcados tanques de fermentación. Azul - tanques de maduración

.

Después de llenar el depósito con líquido de la fermentación de la levadura de cerveza y dando comienza el proceso de fermentación que dura 6-8 días. Aproximadamente después de días después de la colocación en la superficie de la masa de levadura formada gruesa espuma de color blanco amarillento. Esto indica que la levadura ya han comenzado sus funciones vitales, en los que la maltosa se convierte en alcohol y dióxido de carbono. El grado de fermentación de la cerveza se determina sacarómetro.

Durante el ciclo de fermentación, la formación de alcohol. Cada 24 horas, el nivel de controlar el grado Balling. Todos los parámetros registrados en esos folletos que cuelgan de cada tanque.

Para el proceso de fermentación requiere el mantenimiento de la temperatura dentro de un cierto rango, tanque de fermentación mantiene a las 11-13 ° C (dependiendo del tipo de cerveza). Para los monitores de control automático de temperatura.

Cuando grados Balling alcanzar los valores deseados, el depósito está herméticamente cerrado, y se alcanzó la saturación dióxido de carbono líquido cerveza de origen natural, la presión en el tanque puede ser supervisada por indicadores de presión como este. Todos los tanques están equipados con reguladores de presión, su trabajo es mantener el depósito ligera sobrepresión.

Después de que el final de la fermentación, la cerveza fermentada se bombea en la maduración tanques. La temperatura de la cerveza líquida se mantiene a 6 ° C. A esta temperatura la levadura está atrapado en el tanque de maduración contribuir a el flujo normal del proceso de la maduración o la llamada de fermentación (fermentación tranquilo). En el proceso de maduración produce naturalmente dióxido de carbono (C02) y la cerveza está saturado con dióxido de carbono de origen natural. En esta etapa, la cerveza se convierte en característico de las características de clase dentro de 13-14 días.

Tanques, vista desde arriba.

Tenga en cuenta que los tanques no se enredan en todo tipo de tuberías de bombeo / transferencia y así sucesivamente. Voy a explicar por qué. El hecho es que la cerveza, al igual que cualquier otro tipo de líquidos alimenticios suficientemente agresivos a los metales, por lo tanto, con el tiempo, todas las líneas áreas micropitting y microfisuras cubiertos, que es muy buena vida cada microorganismos. Y además de todas estas tuberías entrelazadas requieren lavado periódico que costoso, tanto en dinero como en tiempo.

Lo que a continuación se bombea cerveza de estos tanques? Y eso es lo que - eso es esta funda de goma, que está diseñado específicamente para los líquidos alimenticios

.

Después se maduró la cerveza, se enfría a una temperatura de 0 ° C a + 2 ° C. Y esperando en las alas beber embotellado.

Después de que el proceso de maduración necesario para llevar a cabo su filtrado (esto es, si queremos conseguir cerveza filtrada). ¿Qué se está haciendo? Cervezas filtradas eso es esta hermosa unidad.

Debido a esta válvula, que en la parte superior del filtro, la cerveza sale cristal limpio y transparente. Creo que mucha gente no se negarían una polla como con cerveza

casa

Beer va, que puede verse a través de la ventana transparente en el grifo.

Y así, tan sólo un fragmento del filtro. Y tratar de decir que no hay uniformidad de la belleza.

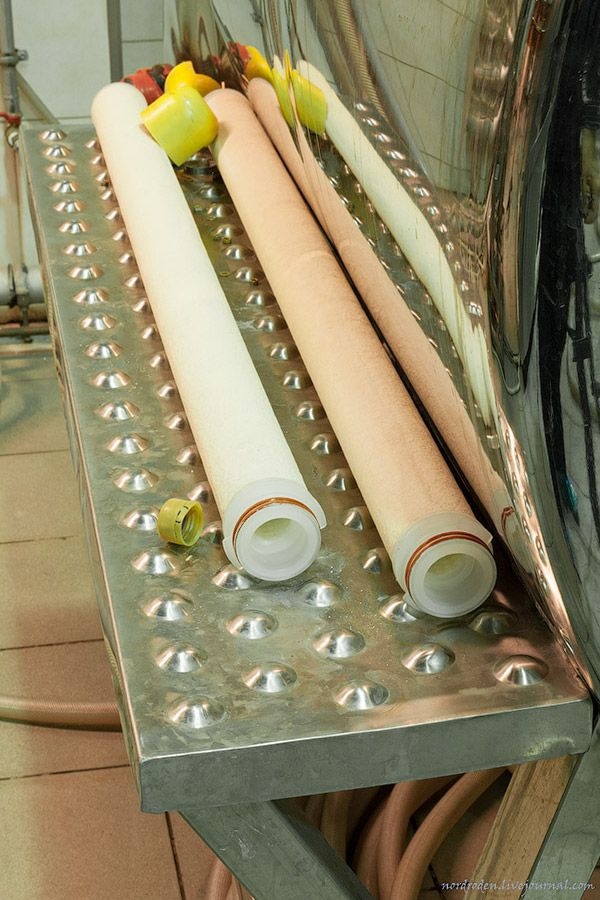

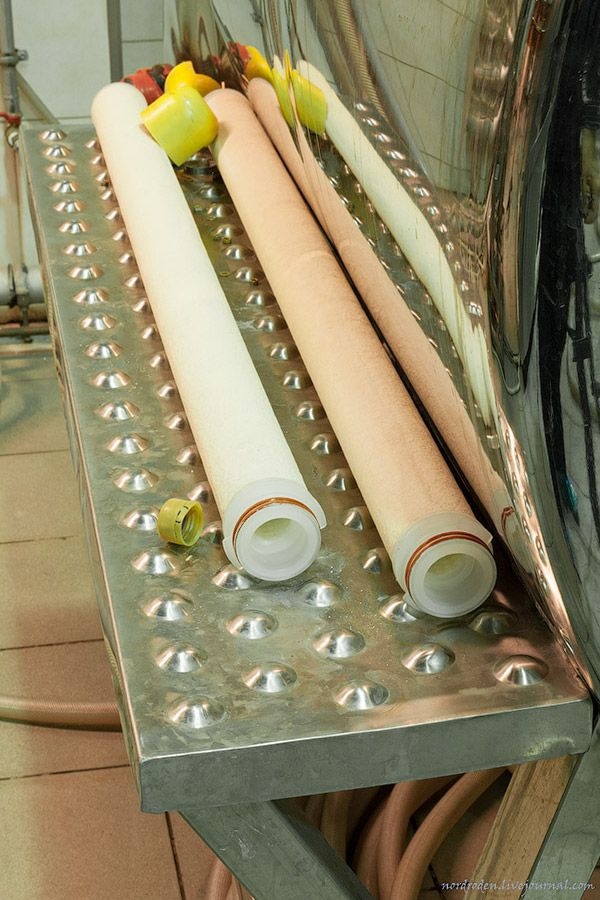

Ah, se me olvidaba, que se coloca en el interior del filtro, tales elementos filtrantes. Antes de que el trabajo de su especialmente preparado por capa de filtro de múltiples revestimiento que consiste en polvo de piedra caliza triturada, que se produce sólo cuatro lugares en el planeta. Por supuesto, antes de haber pasado sus elementos filtrantes.

Y ahora salir de la tienda, que sirve cerveza y mirar a la tienda donde la máquina de moldeo por inyección. ¿Cuál? Y luego, sin más producción de esta planta de producción de la cerveza es difícil, a menos que usted lo vierte en barriles. Este taller produce blanco (preforma) para las botellas de plástico, que luego se vierten en la cerveza.

Todo el proceso de fabricación de una preforma comienza aquí con estos gránulos de plástico. El plástico es el nombre difícil -. Tereftalato de polietileno (PET)

Las perlas se trajeron aquí en tales bolsas grandes, coloquialmente llamados big-bag.

Los pellets son aspiradas fuera de la bolsa y ...

... Y entrar en la secadora donde se secan durante 6 horas.

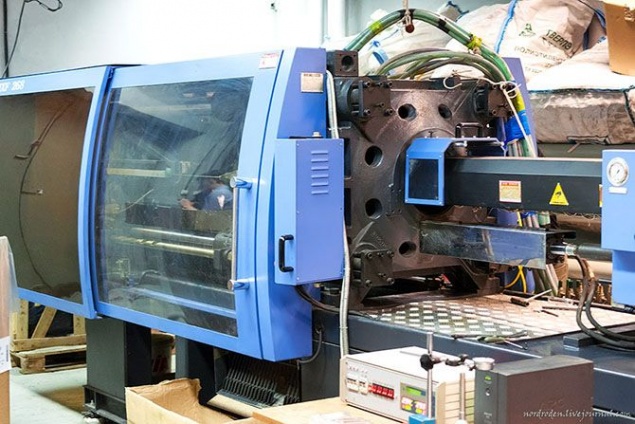

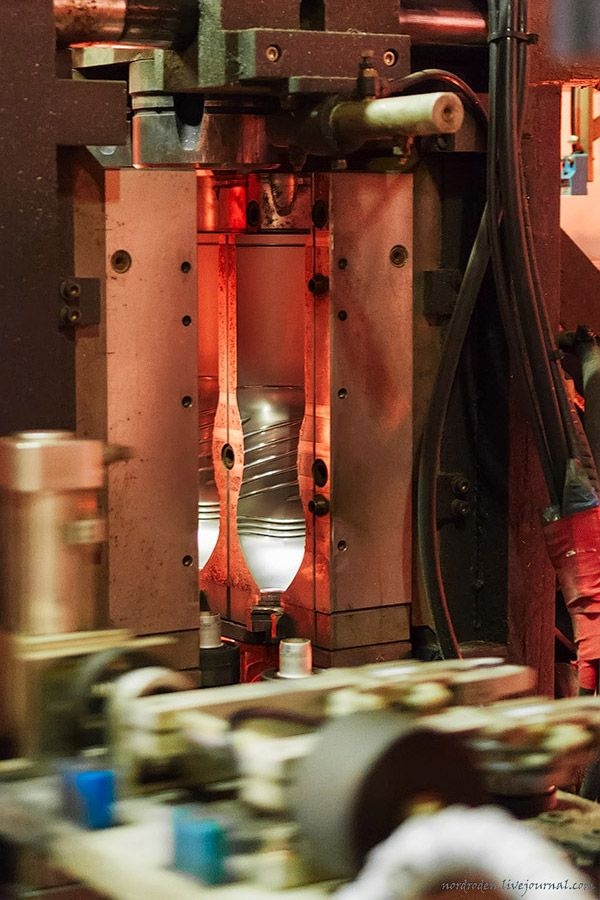

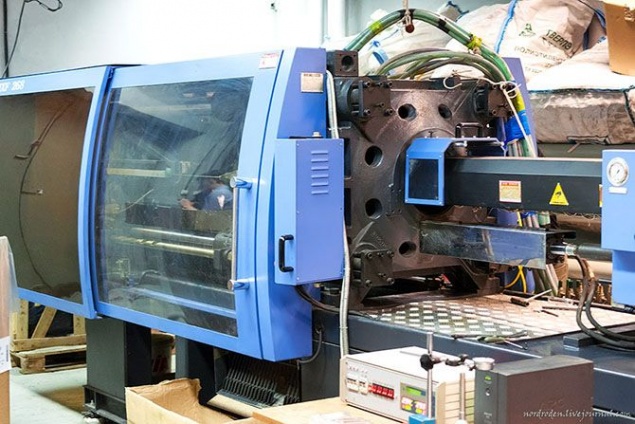

Entonces gránulos caen en la máquina de moldeo por inyección

Las preformas producidas mediante moldeo por inyección. Accesorios - moldes de canal caliente. Accesorios -. Multi

Preformas de plástico son listos.

¿Y ahora qué? Como los tanques de almacenamiento de cerveza se mete en la botella? Pasamos ahora a la estación de servicio.

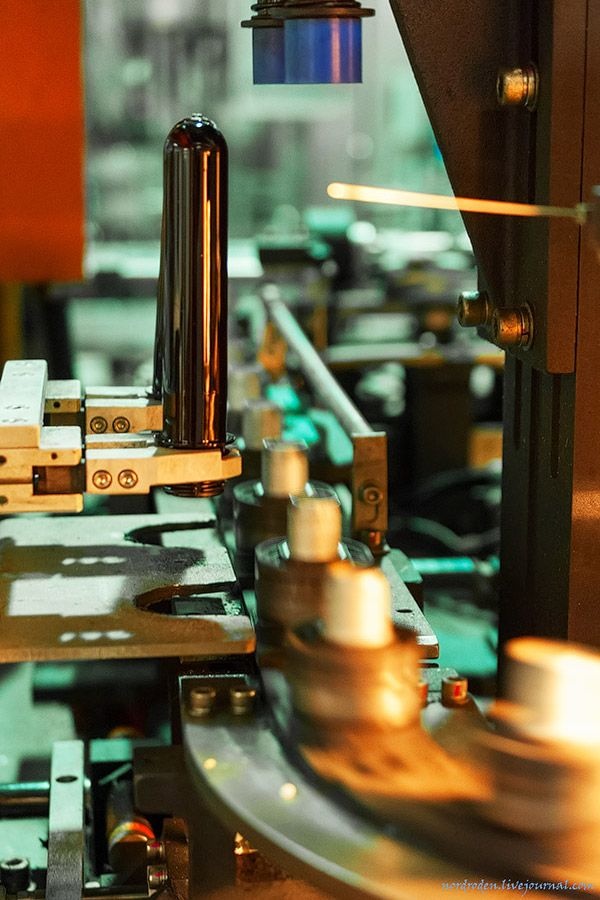

Una vez más imaginarse preformas, una vez que ya están en otra tienda y unos pocos minutos se convirtieron en una botella.

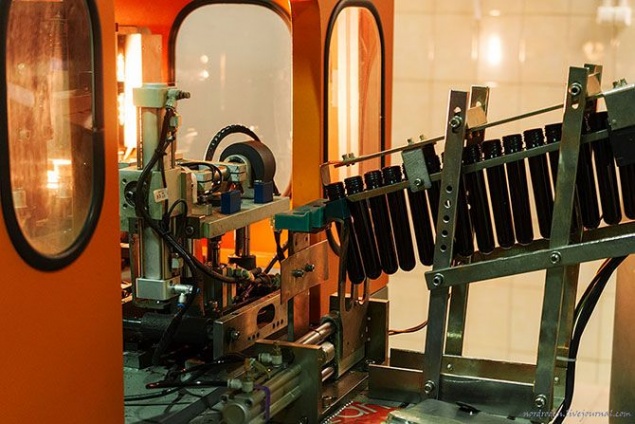

Las preformas se colocan en la tolva de la máquina de clasificación de recepción. Utilice el transportador rascador, que se sirven en el clasificador.

Aquí está. En este espacio en blanco bloque ordenados e instalados en la banda de transferencia, se compone de un par de carriles de metal.

Así que aquí está cómo gorochki, bares mueven hacia el nodo de la máquina de soplado de recepción.

Preparativos utilizando paddle volcó y se visten para estos soportes. Qué formar un transportador.

Para esto podemos ver sin fin ... me rondaba por unos minutos, observando el proceso.

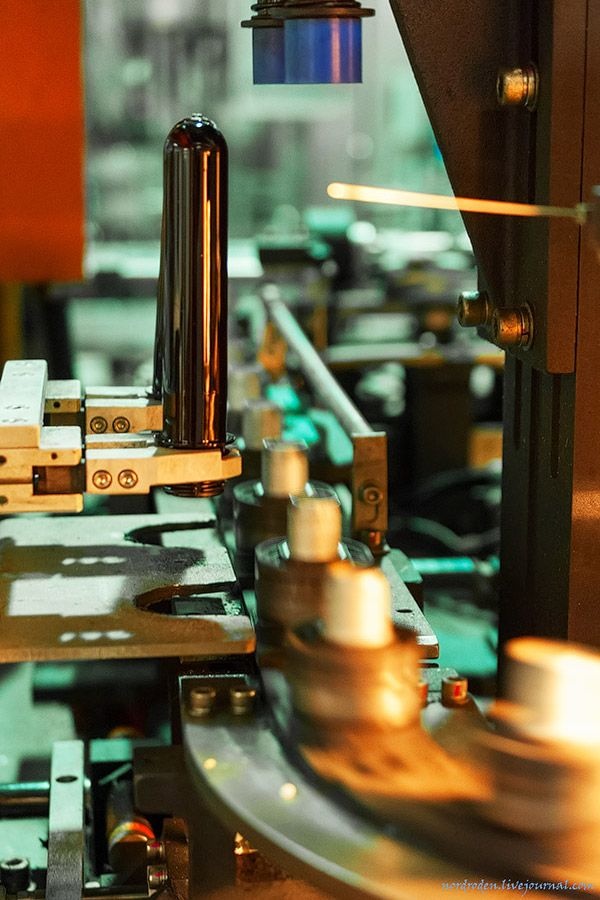

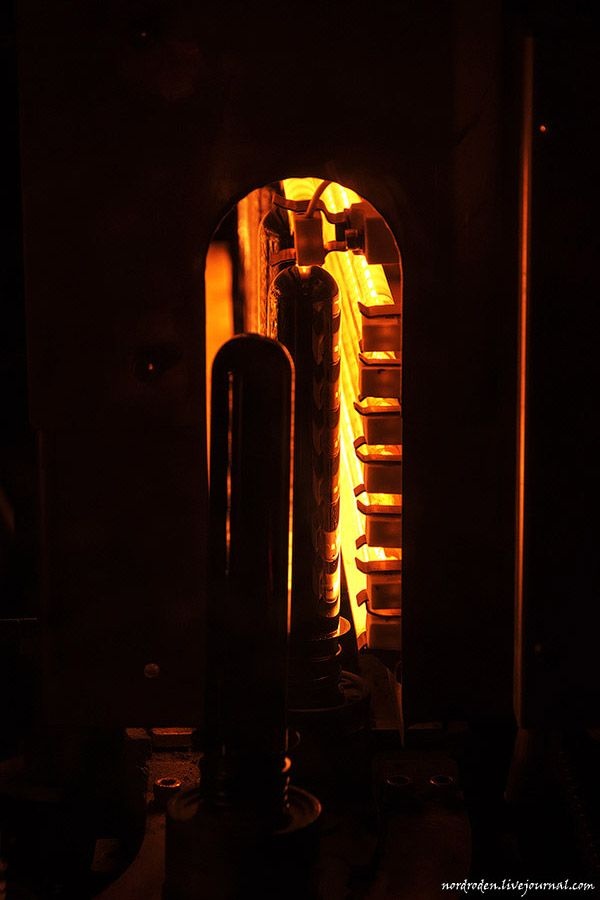

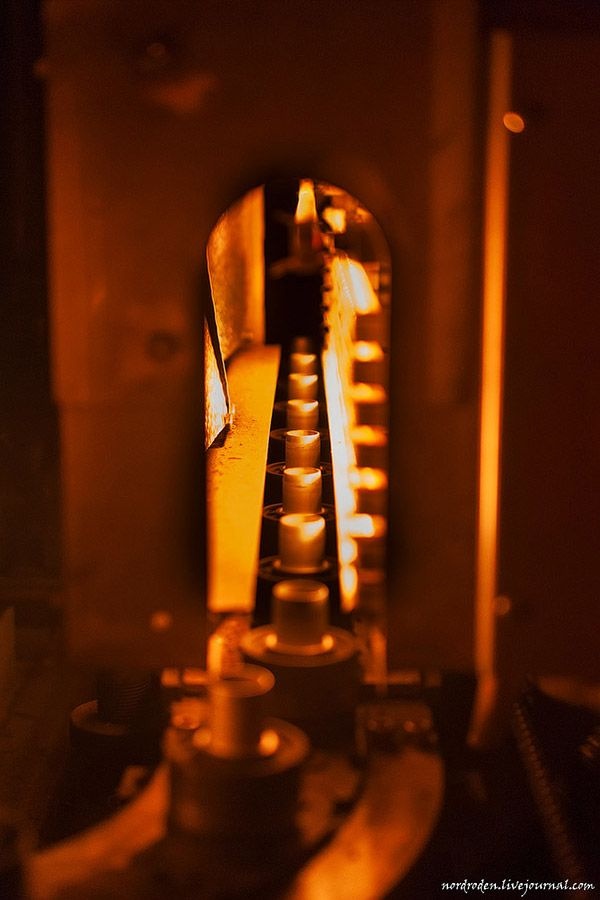

Para máquina podría soplar botella de plástico, es necesario calentar el plástico, por lo que la pieza de trabajo está montado en el soporte y se mueve lentamente en la unidad de calentamiento.

Así es como el nodo se parece a cuando no hay nada allí.

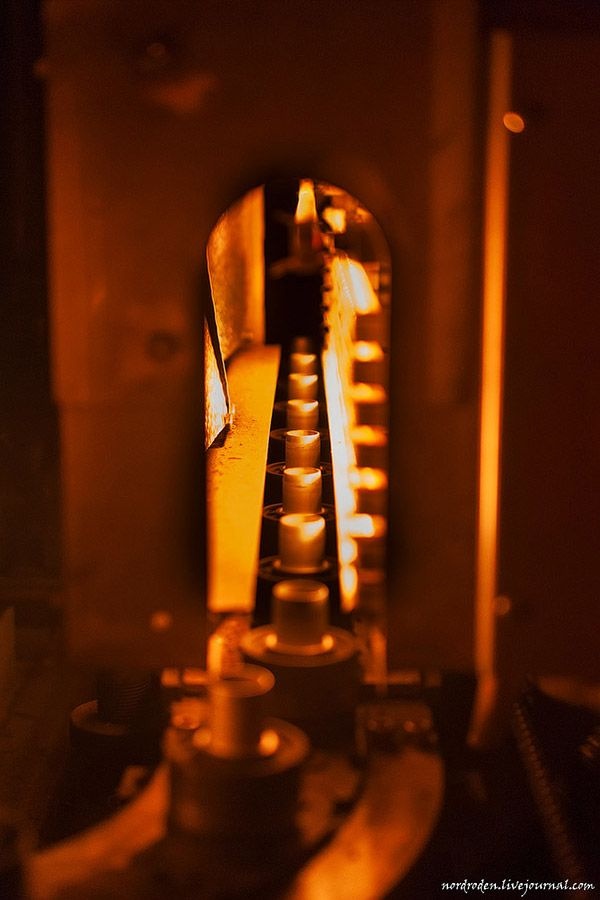

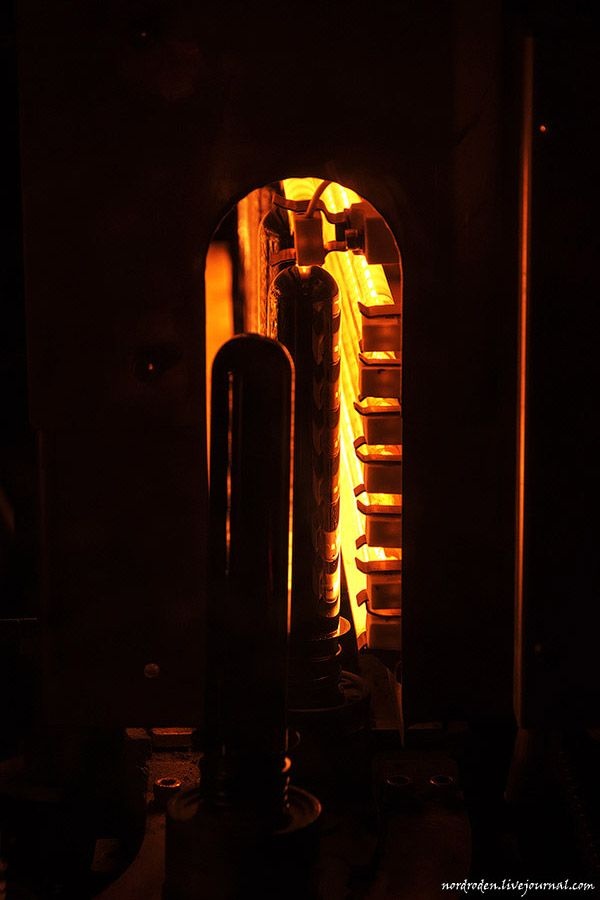

Los preparativos para el tiempo pasado en este tiempo en el puesto de muy cálido lugar para calentar a la temperatura deseada y, en consecuencia, a ablandarse.

Para mejorar la eficiencia de los calentadores de la planta tiene un ventilador, caliente? Y lo que estas preformas?

Camino alrededor de la máquina con la otra mano para mostrarle cómo hacer una botella.

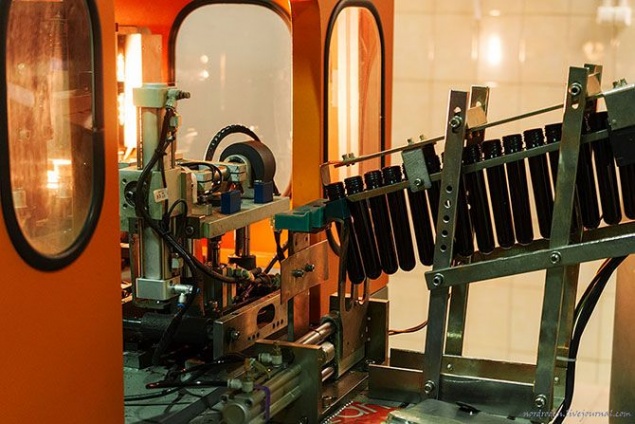

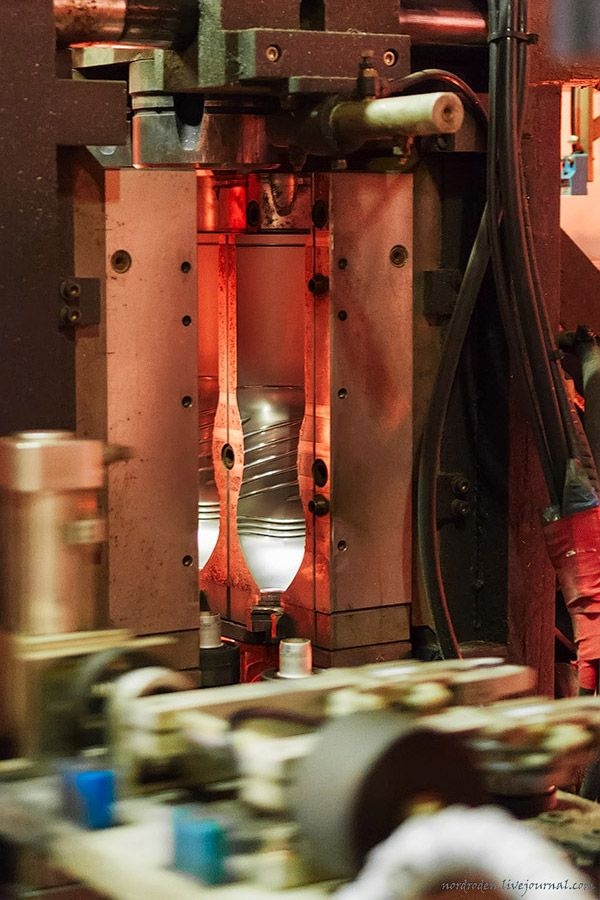

Después de cosechar caliente, se pone entre las mitades aquí este molde. Las mitades se cierran herméticamente y la cavidad interior de la pieza de trabajo se suministra con aire comprimido. El blanco se infla como un globo, teniendo todos los contornos del molde.

Y a la salida ya tienen el producto acabado.

¿Y ahora qué? Entonces la marca nueva botella alineando en tal transportador aéreo. El aire de transporte es soplado desde el interior, que se hace por dos razones, la primera - para el enfriamiento de las botellas, el segundo - para evitar la entrada de partículas dentro de la botella en el aire. La purga se realiza con tres ventiladores, son claramente visibles en el marco. En la entrada hay ventiladores de filtros de aire.

Ahora, después de una corta espera, las botellas caen en la

dispensador

Aunque la botella y limpio, pero aún así la primera cosa - lavado. Con un transportador de botellas caer en las garras de este pulpo. Se parece a un carrusel de lavado fragmento.

Esa es una visión general de esta parte de la máquina

Botella lavada y lista para tomar una copa.

La botella se transfiere entonces a una sección donde se llena de cerveza y embotellada. Las puertas transparentes abrieron a petición nuestra, con el fin de que podamos eliminar adecuadamente los mecanismos de esta máquina. Cuando hicimos nuestro negocio fotográfico, cerró la puerta de inmediato - la limpieza, sobre todo

.

Carrusel Carrusel ... después se vierte una cerveza en una botella ...

... Y luego se sella la botella.

Nosotros vamos más arriba en la cadena de ...

Después de llenar - control automático.

Esto comprueba la ausencia de inclusiones en la botella llena.

La botella se pasa a continuación a las manos de la máquina, que se pega la etiqueta.

Luego incline ryadochkom ...

... La caída de la máquina de envasado.

A la entrada del coche de las botellas packs de 6 piezas formadas.

Entonces, seis botellas envueltas película. Y en la parte caliente de la máquina, donde la película se funde y da una pequeña contracción, lo que permite la botella firmemente fijado.

Esa es la meta. El paquete final se cargará a los trabajadores y se apilan en paletas. Y es la única operación en la que la mano del hombre se relacionan con la producción, todo, absolutamente todo lo que hace que la automatización.

Cerveza apiladas en palets, que luego razvezut de las redes comerciales.

Por último, una visión general de la casi totalidad de la planta.

Fuente: kak-eto-sdelano.livejournal.com

La foto muestra la planta, una gran parte de ella está ocupada por los tanques en el que la cerveza madura y madura.

Autor:

Regla número uno: "Sin zapato cubre en la tienda no ir!" Vamos a no roto, más no es necesario persistir y reír todo el proceso que les rodea napyalivaniya en los zapatos, sino simple y confianza con elegancia en esta máquina milagrosa, pone el zapato marcada te cubre en sus pies.

Todo el mundo sabe que el teatro comienza con una percha, y la fábrica de cerveza comienza con malta. Aquí él está en stock en bolsas, envasado en un estándar de 50 kg. Esta planta se utiliza sólo malta natural.

Y así, para referencia solamente decir que, además de la malta para la producción de cerveza necesita lúpulo, levadura de cerveza especial, y por supuesto agua, sin que de ninguna manera aquí. El agua de la planta proviene de pozos artesianos. Y durante miles de litros de cerveza, necesitará 1.100 litros de agua.

Para aquellos que no saben, malta - el producto obtenido en la germinación de las semillas de cereales, principalmente cebada. Durante la germinación de semillas que produce las enzimas de cervecería deseados. Aquí kartinochku.

Pero de malta, como tal, no se puede ejecutar en la producción, con el fin de iniciar el proceso de elaboración de cerveza, malta necesita para preparar - debe ser aplastado. Aquí, en el molino (solododrobilke).

Malta molida no debe ser uniforme. Malta para incluir ambos granos pequeños y gruesos y también harina fina. Al mismo tiempo, la columna vertebral de cereales debe permanecer casi intacta. Para la cocción de los diferentes tipos de cerveza que necesita una proporción diferente de partículas pequeñas y grandes en el producto triturado. Aquí tienes una bolsa de malta molida.

Durante el proceso de cocción debe ser aplastante. Esto comienza con el hecho de que la malta triturada y agua se mezclan en una caldera mash-cerveza. Esta renovada actividad de las enzimas, hacer una pausa después de secado de malta. Reanimados enzimas comienzan a convertir el almidón a partir del cual 70% del azúcar de grano y la malta. Para acelerar el proceso de fermentación de malta de cereales (puré) se calienta gradualmente hasta una temperatura de sacarificación - 76 ° C. Como resultado, casi todo el almidón restante se divide en azúcar y dextrinas que durante la maceración de disolver en agua.

Antes de sala de cocción. Donde realmente está pasando en todo el proceso de cocción.

El proceso de cocción es bastante complejo y de múltiples etapas, teniendo en cuenta una serie de factores. Fase principal ahora voy a firmar por, aunque sólo sea para asegurarse de que está criando a un vaso de esta bebida, comprender las transformaciones y el volumen de trabajo de muchas personas que gastan con el fin de que usted pueda relajarse y descansar. Aquellos que no les gusta leer mnogabukaff, puede desplazarse y disfrutar de las imágenes.

Por lo tanto, la caldera se llena con agua caliente, malta luego pre-tierra, la mezcla se mantiene a una temperatura justo por encima de 50 ° C durante 20 minutos con agitación constante. Este proceso se llama "proteína de fase". Cuando la temperatura alcanza 64 ° C peso, dejando una masa de "descanso" durante 60 minutos. Es necesario prestar atención a la temperatura de la masa. Fluctuación de temperatura admisible de más o menos 2 ° C Durante esos 60 minutos allí mosto saharizatsiya. La masa se calentó adicionalmente a una temperatura más alta, y comenzar a bombear en el tanque de filtro. Luego el mosto pasa por varias etapas de filtración, y finalmente regresa a la caldera mash-cerveza.

El digestor se calienta y la cocción del mosto. En esta etapa de las futuras lúpulo de la cerveza se añaden. La dosis depende de muchas condiciones: la variedad y calidad de los saltos en las propiedades del agua y cervezas, que se van a cocinar. Se necesita un cervecero decisión responsable, basado en su experiencia y la intuición, por ejemplo, la exportación Dortmund lo general se toma dos veces menos lúpulo que pilsner, pero la cantidad exacta cada vez que define el maestro.

Cocinar mosto básico tiene una duración media a tres horas. Bajo la influencia del calentamiento prolongado del puré todos los microorganismos sean sacrificados y destruidos enzimas naturales, por lo que la composición del mosto no se produce ningún cambio químico. Contenido en lupulina hop parcialmente disuelto en el mosto, que conecta con sus componentes y dando la amargura característica de la cerveza.

El lúpulo da mosto de cerveza amargura particular y llena su propio sabor. Y ácidos amargos de lúpulo contribuyen a impedir la coagulación de compuestos de proteínas. Esto se llama coagulado - Bruch. De la plenitud de los compuestos de proteínas de coagulación dependerá de los gustos, la transparencia, la retención de la cabeza y la estabilidad de la cerveza terminada.

Entonces, el líquido se bombea en el tanque de fermentación de la cerveza. Pero tan caliente que es imposible de aplicar. El líquido caliente de una caldera de mosto de cerveza se bombea a través de la filtración gruesa y fina de un intercambiador de calor, donde la cerveza se enfría a una temperatura del líquido de 12 ° C y el intercambiador de calor en el tanque de fermentación.

En el proceso de llenar el tanque de líquido de fermentación se mezclan en la levadura de cerveza.

Ahora vamos a pasar a la habitación de al lado - la planta de fermentación. Hay una luz, cálida y muy limpio. Filas Rovnenko, como regla, son los tanques de fermentación.

Cada tanque tiene su propio número. Números rojos marcados tanques de fermentación. Azul - tanques de maduración

.

Después de llenar el depósito con líquido de la fermentación de la levadura de cerveza y dando comienza el proceso de fermentación que dura 6-8 días. Aproximadamente después de días después de la colocación en la superficie de la masa de levadura formada gruesa espuma de color blanco amarillento. Esto indica que la levadura ya han comenzado sus funciones vitales, en los que la maltosa se convierte en alcohol y dióxido de carbono. El grado de fermentación de la cerveza se determina sacarómetro.

Durante el ciclo de fermentación, la formación de alcohol. Cada 24 horas, el nivel de controlar el grado Balling. Todos los parámetros registrados en esos folletos que cuelgan de cada tanque.

Para el proceso de fermentación requiere el mantenimiento de la temperatura dentro de un cierto rango, tanque de fermentación mantiene a las 11-13 ° C (dependiendo del tipo de cerveza). Para los monitores de control automático de temperatura.

Cuando grados Balling alcanzar los valores deseados, el depósito está herméticamente cerrado, y se alcanzó la saturación dióxido de carbono líquido cerveza de origen natural, la presión en el tanque puede ser supervisada por indicadores de presión como este. Todos los tanques están equipados con reguladores de presión, su trabajo es mantener el depósito ligera sobrepresión.

Después de que el final de la fermentación, la cerveza fermentada se bombea en la maduración tanques. La temperatura de la cerveza líquida se mantiene a 6 ° C. A esta temperatura la levadura está atrapado en el tanque de maduración contribuir a el flujo normal del proceso de la maduración o la llamada de fermentación (fermentación tranquilo). En el proceso de maduración produce naturalmente dióxido de carbono (C02) y la cerveza está saturado con dióxido de carbono de origen natural. En esta etapa, la cerveza se convierte en característico de las características de clase dentro de 13-14 días.

Tanques, vista desde arriba.

Tenga en cuenta que los tanques no se enredan en todo tipo de tuberías de bombeo / transferencia y así sucesivamente. Voy a explicar por qué. El hecho es que la cerveza, al igual que cualquier otro tipo de líquidos alimenticios suficientemente agresivos a los metales, por lo tanto, con el tiempo, todas las líneas áreas micropitting y microfisuras cubiertos, que es muy buena vida cada microorganismos. Y además de todas estas tuberías entrelazadas requieren lavado periódico que costoso, tanto en dinero como en tiempo.

Lo que a continuación se bombea cerveza de estos tanques? Y eso es lo que - eso es esta funda de goma, que está diseñado específicamente para los líquidos alimenticios

.

Después se maduró la cerveza, se enfría a una temperatura de 0 ° C a + 2 ° C. Y esperando en las alas beber embotellado.

Después de que el proceso de maduración necesario para llevar a cabo su filtrado (esto es, si queremos conseguir cerveza filtrada). ¿Qué se está haciendo? Cervezas filtradas eso es esta hermosa unidad.

Debido a esta válvula, que en la parte superior del filtro, la cerveza sale cristal limpio y transparente. Creo que mucha gente no se negarían una polla como con cerveza

casa

Beer va, que puede verse a través de la ventana transparente en el grifo.

Y así, tan sólo un fragmento del filtro. Y tratar de decir que no hay uniformidad de la belleza.

Ah, se me olvidaba, que se coloca en el interior del filtro, tales elementos filtrantes. Antes de que el trabajo de su especialmente preparado por capa de filtro de múltiples revestimiento que consiste en polvo de piedra caliza triturada, que se produce sólo cuatro lugares en el planeta. Por supuesto, antes de haber pasado sus elementos filtrantes.

Y ahora salir de la tienda, que sirve cerveza y mirar a la tienda donde la máquina de moldeo por inyección. ¿Cuál? Y luego, sin más producción de esta planta de producción de la cerveza es difícil, a menos que usted lo vierte en barriles. Este taller produce blanco (preforma) para las botellas de plástico, que luego se vierten en la cerveza.

Todo el proceso de fabricación de una preforma comienza aquí con estos gránulos de plástico. El plástico es el nombre difícil -. Tereftalato de polietileno (PET)

Las perlas se trajeron aquí en tales bolsas grandes, coloquialmente llamados big-bag.

Los pellets son aspiradas fuera de la bolsa y ...

... Y entrar en la secadora donde se secan durante 6 horas.

Entonces gránulos caen en la máquina de moldeo por inyección

Las preformas producidas mediante moldeo por inyección. Accesorios - moldes de canal caliente. Accesorios -. Multi

Preformas de plástico son listos.

¿Y ahora qué? Como los tanques de almacenamiento de cerveza se mete en la botella? Pasamos ahora a la estación de servicio.

Una vez más imaginarse preformas, una vez que ya están en otra tienda y unos pocos minutos se convirtieron en una botella.

Las preformas se colocan en la tolva de la máquina de clasificación de recepción. Utilice el transportador rascador, que se sirven en el clasificador.

Aquí está. En este espacio en blanco bloque ordenados e instalados en la banda de transferencia, se compone de un par de carriles de metal.

Así que aquí está cómo gorochki, bares mueven hacia el nodo de la máquina de soplado de recepción.

Preparativos utilizando paddle volcó y se visten para estos soportes. Qué formar un transportador.

Para esto podemos ver sin fin ... me rondaba por unos minutos, observando el proceso.

Para máquina podría soplar botella de plástico, es necesario calentar el plástico, por lo que la pieza de trabajo está montado en el soporte y se mueve lentamente en la unidad de calentamiento.

Así es como el nodo se parece a cuando no hay nada allí.

Los preparativos para el tiempo pasado en este tiempo en el puesto de muy cálido lugar para calentar a la temperatura deseada y, en consecuencia, a ablandarse.

Para mejorar la eficiencia de los calentadores de la planta tiene un ventilador, caliente? Y lo que estas preformas?

Camino alrededor de la máquina con la otra mano para mostrarle cómo hacer una botella.

Después de cosechar caliente, se pone entre las mitades aquí este molde. Las mitades se cierran herméticamente y la cavidad interior de la pieza de trabajo se suministra con aire comprimido. El blanco se infla como un globo, teniendo todos los contornos del molde.

Y a la salida ya tienen el producto acabado.

¿Y ahora qué? Entonces la marca nueva botella alineando en tal transportador aéreo. El aire de transporte es soplado desde el interior, que se hace por dos razones, la primera - para el enfriamiento de las botellas, el segundo - para evitar la entrada de partículas dentro de la botella en el aire. La purga se realiza con tres ventiladores, son claramente visibles en el marco. En la entrada hay ventiladores de filtros de aire.

Ahora, después de una corta espera, las botellas caen en la

dispensador

Aunque la botella y limpio, pero aún así la primera cosa - lavado. Con un transportador de botellas caer en las garras de este pulpo. Se parece a un carrusel de lavado fragmento.

Esa es una visión general de esta parte de la máquina

Botella lavada y lista para tomar una copa.

La botella se transfiere entonces a una sección donde se llena de cerveza y embotellada. Las puertas transparentes abrieron a petición nuestra, con el fin de que podamos eliminar adecuadamente los mecanismos de esta máquina. Cuando hicimos nuestro negocio fotográfico, cerró la puerta de inmediato - la limpieza, sobre todo

.

Carrusel Carrusel ... después se vierte una cerveza en una botella ...

... Y luego se sella la botella.

Nosotros vamos más arriba en la cadena de ...

Después de llenar - control automático.

Esto comprueba la ausencia de inclusiones en la botella llena.

La botella se pasa a continuación a las manos de la máquina, que se pega la etiqueta.

Luego incline ryadochkom ...

... La caída de la máquina de envasado.

A la entrada del coche de las botellas packs de 6 piezas formadas.

Entonces, seis botellas envueltas película. Y en la parte caliente de la máquina, donde la película se funde y da una pequeña contracción, lo que permite la botella firmemente fijado.

Esa es la meta. El paquete final se cargará a los trabajadores y se apilan en paletas. Y es la única operación en la que la mano del hombre se relacionan con la producción, todo, absolutamente todo lo que hace que la automatización.

Cerveza apiladas en palets, que luego razvezut de las redes comerciales.

Por último, una visión general de la casi totalidad de la planta.

Fuente: kak-eto-sdelano.livejournal.com