1670

0.3

2013-05-01

Производство живого пива

Предлагаю отправиться на пивоваренный завод и посмотреть процесс изготовления живого пива.

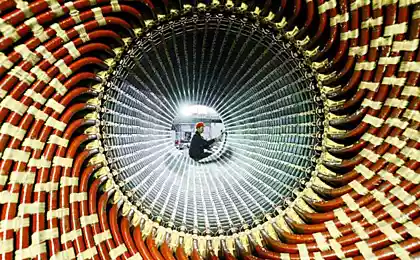

На этой фотографии изображен цех, бОльшая его часть занята баками, в которых зреет и дозревает пиво.

Автор:

Правило первое, «Без бахил в цех не заходить!» Не будем нарушать, тем более не надо корячиться и смешить всех окружающих процессом напяливания их на обувь, а просто и элегантно доверимся сему чудному автомату, одевающему означенные бахилы вам на ноги.

Все знают, что театр начинается с вешалки, а пивоваренное производство начинается с солода. Вот он, лежит на складе в мешках, расфасован по стандартным 50 кг. На этом заводе применяют только натуральный солод.

Ну и так, для справки скажу, что кроме солода для производства пива нужен хмель, специальные пивные дрожжи и, конечно же вода, без нее тут никак. Вода на завод поступает из артезианских скважин. Причем для получения тысячи литров пива вам потребуется 1100 литров воды.

Для тех, кто не в курсе, солод — продукт, получаемый при проращивании семян злаков, главным образом, ячменя. В процессе прорастания зерна в нем образуются нужные пивоварам ферменты. Вот он на картиночке.

Но солод в таком виде в производство запускать нельзя, для того, чтобы начать процесс варки пива, солод нужно подготовить – его надо измельчить. Вот в этой мельнице (солододробилке).

Перемолотый солод не должен быть однородным. Солод должен включать как мелкие, так и грубые крупинки, а так же тонкую муку. При этом зерновые ости должны оставаться почти нетронутыми. Для варки разных сортов пива необходимо различное соотношение мелких и крупных частиц в дробленом продукте. Вот вам мешочек с уже перемолотым солодом.

За дроблением следует процесс варки. Который начинается с того, что дробленый солод и воду смешивают в заторно-сусловарочном котле. При этом возобновляется деятельность ферментов, приостановившаяся после сушки солода. Ожившие ферменты начинают превращать крахмал, из которого на 70% состоит зерно, в солодовый сахар. Для того, чтобы ускорить процесс ферментации, солодовую кашу (затор) постепенно нагревают до температуры осахаривания – 76°С. В результате почти весь оставшийся крахмал расщепляется на сахара и декстрины, которые в процессе затирания растворяются в воде.

Перед вами варочное отделение. Где собственно и происходит весь процесс варки.

Варочный процесс довольно сложный и многоэтапный, учитывающий множество факторов. Основные фазы я вам сейчас распишу, хотя бы только для того, чтобы вы поднимая бокал с этим напитком, понимали те превращения и тот объем труда многих людей, что затрачен для того, чтобы вы могли расслабиться и отдохнуть. Те кто не любит читать многабукафф, можете листать дальше и любоваться картинками.

Итак, в котел наливается горячая вода, затем засыпается молотый солод, эта смесь выдерживается при температуре немногим более 50°С в течение 20 минут с постоянным перемешиванием. Этот процесс называется «фаза белка». После достижении температуры массы 64°С, оставляем массу «отдыхать» 60 минут. Необходимо обратить внимание на температуру массы. Колебание температуры допустимо плюс-минус 2°С. В течении этих 60 минут происходит сахаризация сусла. Затем массу нагревают еще до более высокой температуры и начинают перекачивать в фильтрационную емкость. Затем сусло проходит несколько этапов фильтрации и в конце концов снова возвращается в заторно-сусловарочный котел.

В варочном котле сусло нагревают и доводят до кипения. На этой стадии в будущее пиво добавляют хмель. Его дозировка зависит от многих условий: от сорта и качества самого хмеля, от свойств воды и от сорта пива, который собираются варить. Это ответственное решение пивовар принимает, основываясь на своем опыте и чутье, например, для дортмундского экспортного обычно берется хмеля вдвое меньше, чем для пльзеньского, но точное количество всякий раз определяет мастер.

Варка основного сусла продолжается от полутора до трех часов. Под воздействием длительного нагревания в сусле погибают все микроорганизмы и разрушаются естественные ферменты, поэтому в составе сусла уже не происходит каких-либо химических изменений. Содержащийся в хмеле лупулин частично растворяется в сусле, соединяясь с его компонентами и придавая пиву характерную горечь.

Хмель придает суслу специфическую пивную горечь и насыщает собственным ароматом. А также хмелевые горькие кислоты способствуют коагуляции мешающих белковых соединений. Такой коагулят называют – брухом. От полноты коагуляции белковых соединений зависят вкус, прозрачность, пеностойкость и стабильность готового пива.

Затем пивная жидкость перекачивается в резервуар брожения. Но таким горячим его подавать нельзя. Горячую пивную жидкость из сусловарочного котла перекачивают через систему грубой и тонкой фильтрации в теплообменник, где пивная жидкость охлаждается до температуры 12°С и из теплообменника поступает в резервуар брожения.

В процессе наполнения резервуара брожения в пивную жидкость подмешиваются дрожжи.

Теперь перейдем в следующее отделение – цех брожения. Тут светло, тепло и очень чисто. Ровненькими рядами, как по линейке, стоят резервуары брожения.

Каждый резервуар имеет свой номер. Красными цифрами отмечены резервуары брожения. Синими – резервуары дозревания.

После заполнения резервуара брожения пивной жидкостью и придания дрожжей начинается процесс брожения продолжительностью 6-8 дней. Примерно по прошествии суток после закладки дрожжей на поверхности сусла образуется толстый слой желтовато-белой пены. Это показывает, что дрожжи уже начали свою жизнедеятельность, в ходе которой солодовый сахар преобразуется в спирт и углекислый газ. Степень сбраживания пива определяется сахарометром.

Во время цикла брожения происходит образование алкоголя. Каждые 24 часа контролируем уровень градуса Баллинга. Все параметры записывают на таких листовках, которые висят на каждом баке.

Для процесса брожения требуется поддержание температуры в определенном диапазоне, в резервуарах брожения она поддерживается на уровне 11-13°С (в зависимости от сорта пива). За температурным режимом следит автоматика.

Когда градус Баллинга достигнет требуемых значений, резервуар герметически закрывается и этим достигается насыщение пивной жидкости углекислым газом естественного происхождения, давление в резервуаре можно отследить по вот таким манометрам. Все резервуары оснащены регуляторами давления, их работа заключается в поддержании в резервуаре небольшого избыточного давления.

После окончания процесса брожения, перебродившее пиво перекачивается в резервуары дозревания. Температура пивной жидкости здесь поддерживается на уровне 6°С. При этой температуре дрожжи, попавшие в резервуар дозревания способствуют нормальному течению процесса дозревания или так называемой ферментации (тихому брожению). В процессе дозревания естественным путем выделяется углекислый газ (С02) и происходит насыщение пива углекислым газом естественного происхождения. На этой фазе пиво приобретает характерные для данного сорта черты в течении 13-14 дней.

Резервуары, вид сверху.

Обратите внимание, что резервуары не опутаны всевозможными трубопроводами закачки/перекачки и пр. Объясню почему. Дело в том, что пиво, как и любая другая пищевая жидкость, достаточно агрессивна к металлам, следовательно, с течением времени все трубопроводы покрываются участками микрокоррозии и микротрещинами, в которых очень хорошо живется всяким микроорганизмам. Да и к тому все эти сплетения трубопроводов требуют периодической промывки, что затратно, как по деньгам, так и по времени.

Чем же тогда перекачивают пиво из этих резервуаров? А вот чем – вот этим резиновым рукавом, он специально предназначен для пищевых жидкостей.

После того, как пиво дозрело, его охлаждают до температуры от 0°С до +2°С. И напиток ждет своего часа розлива.

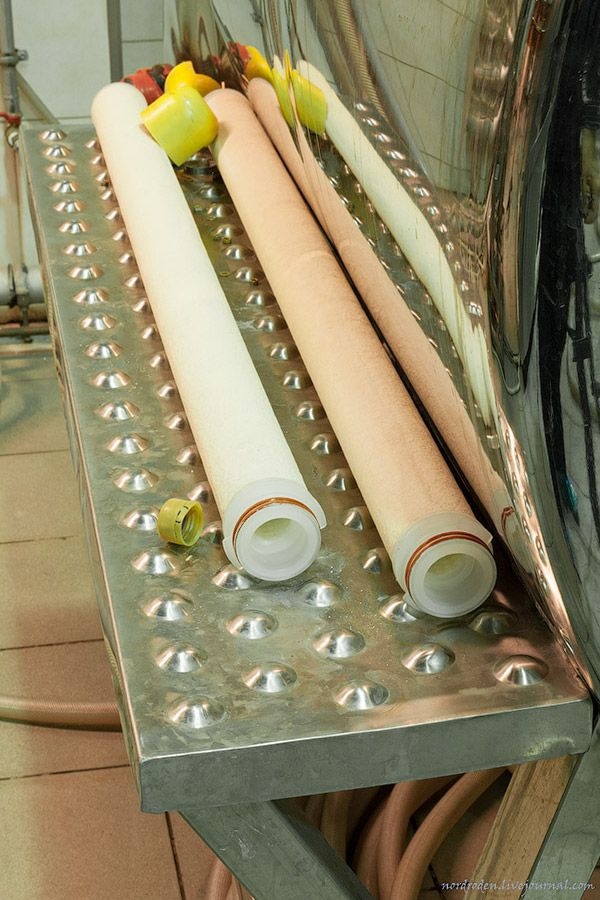

После окончания процесса дозревания необходимо провести его фильтрацию (это если мы хотим получить фильтрованное пиво). Чем же это делается? Фильтруется пиво вот этим красивым агрегатом.

Из этого крана, что в верхней части фильтра, пиво выходит кристально чистым и прозрачным. Думаю, многие не отказались бы от такого краника с пивом у себя дома

Пиво идет, это можно видеть через прозрачное окошко в кране.

Ну и так, просто, фрагмент фильтра. И попробуйте сказать, что в единообразии не бывает красоты.

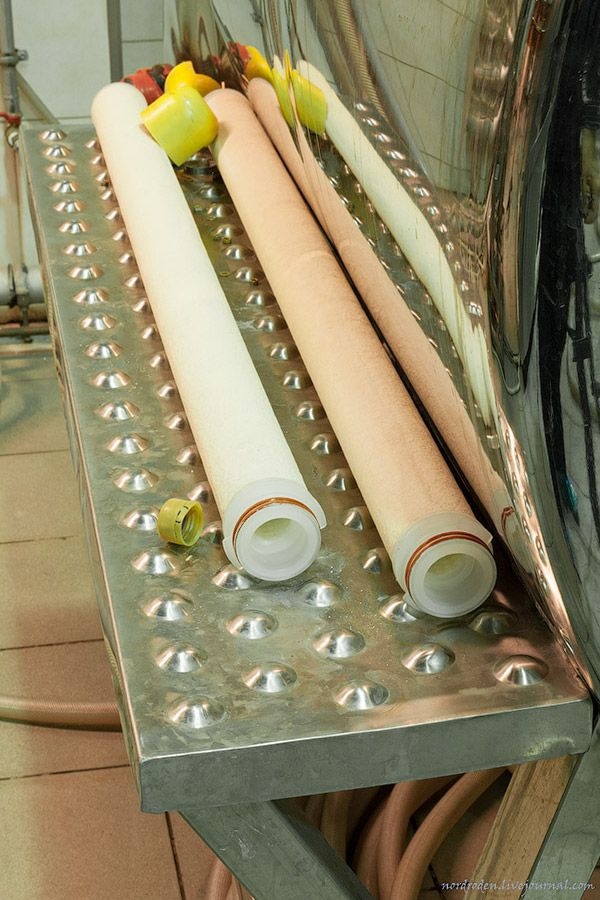

Да, чуть не забыл, внутри фильтра размещены вот такие фильтрующие элементы. Перед работой их специально подготавливают, путем многократной намывки фильтрующего слоя, состоящего из измельченного в пыль ракушечника, который добывается всего в четырех местах на планете. Естественно, перед вами уже отработавшие свое фильтрующие элементы.

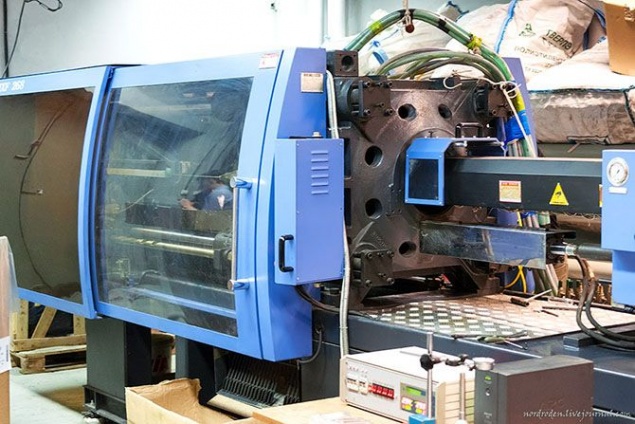

А теперь выйдем из цеха, где готовится пиво и заглянем в цех, где находится термопластавтомат. Зачем? А затем, что без продукции этого цеха дальнейший выпуск пива затруднителен, если только не разливать его в бочки. В этом цеху производят заготовки (преформы) для пластиковых бутылок, в которые потом нальют пиво.

Весь процесс изготовления преформы начинается вот с этих пластиковых гранул. Пластик носит мудреное название – полиэтилентерефталат (ПЭТФ).

Гранулы привозят вот в таких больших мешках, в просторечии называемых биг-бэг.

Гранулы засасываются из мешка и…

…и попадают в сушильный аппарат, где они сушатся в течение 6 часов.

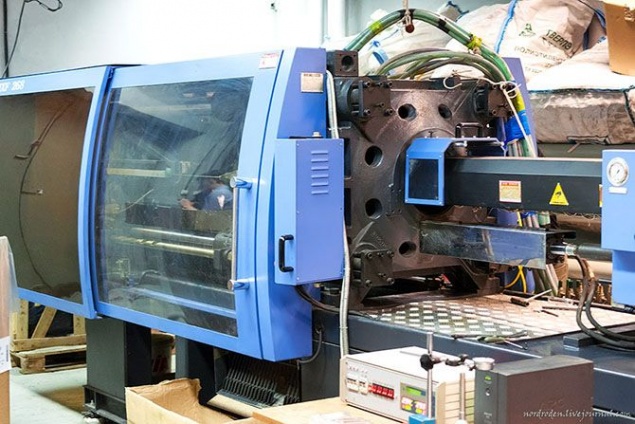

Затем гранулы попадают в термопластавтомат

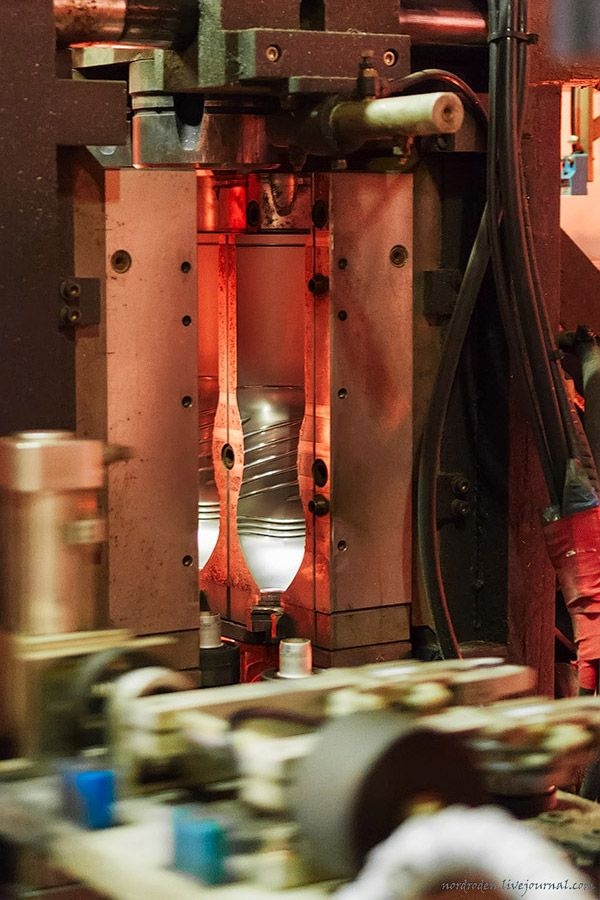

Преформы получают методом литья под давлением. Оснастка – горячеканальные литьевые формы. Оснастка – многоместная.

Пластиковые преформы готовы.

Что же дальше? Как пиво из резервуаров хранения попадает в бутылки? Теперь перейдем на участок розлива.

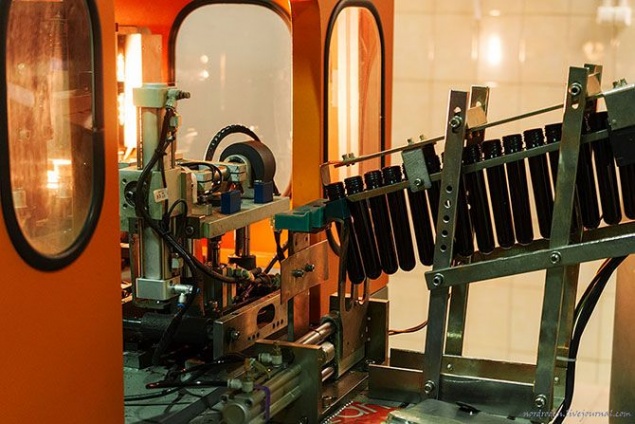

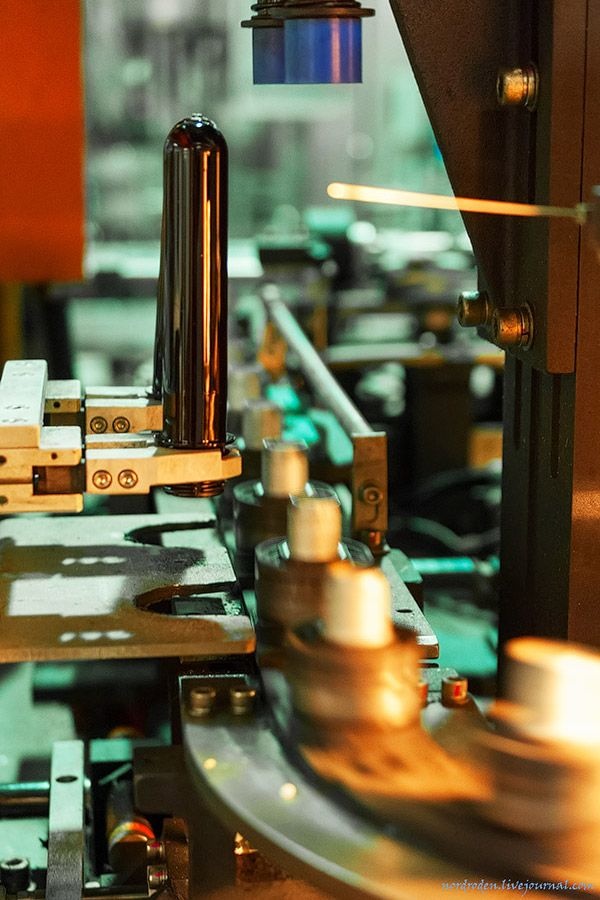

Снова снимок преформ, только они уже находятся в другом цеху и через несколько минут превратятся в бутылки.

Преформы помещаются в приемный бункер сортировочного автомата. При помощи скребкового конвейера они подаются в блок сортировки.

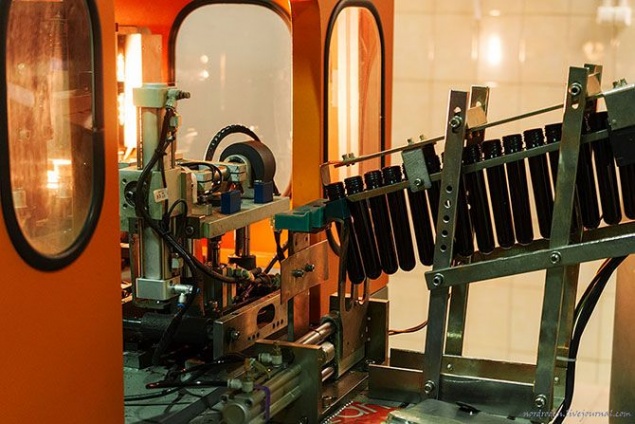

Вот он. В этом блоке заготовки сортируются и устанавливаются в подающую ленту, представляющую из себя пару металлических полозьев.

Вот так вот, как с горочки, заготовки съезжают к приемному узлу выдувного автомата.

Заготовки при помощи манипулятора переворачиваются и одеваются на эти кронштейны. Которые образуют собой конвейер.

На это можно смотреть бесконечно… я на несколько минут завис, наблюдая за этим процессом.

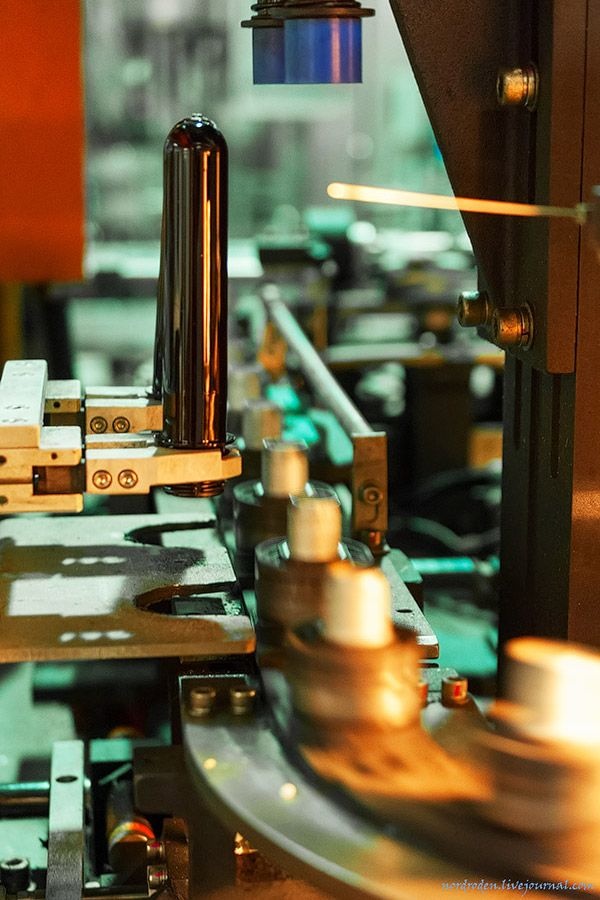

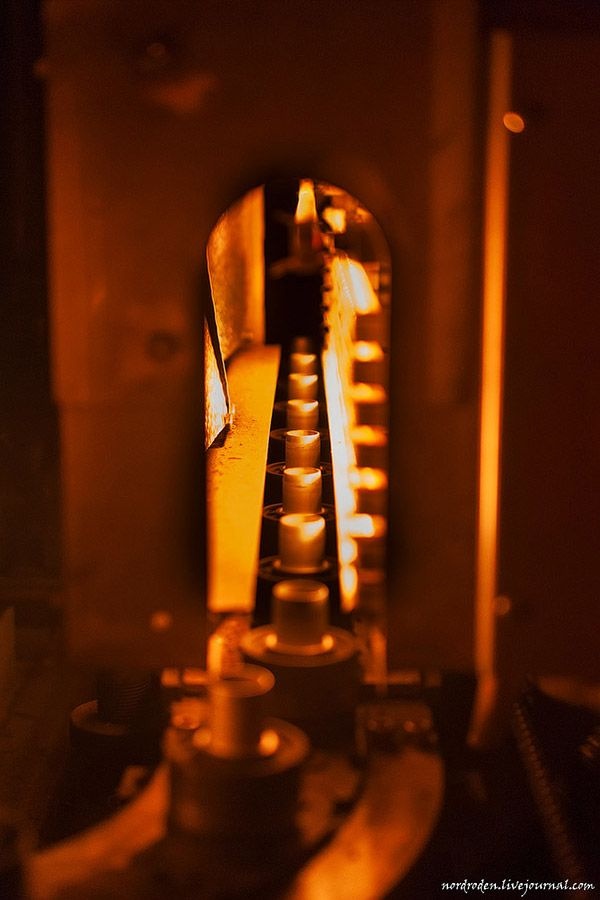

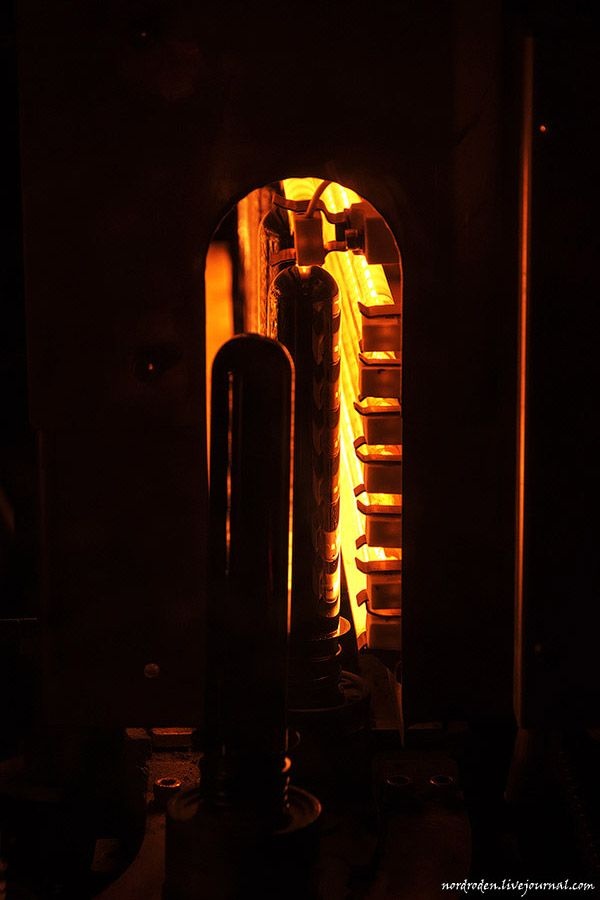

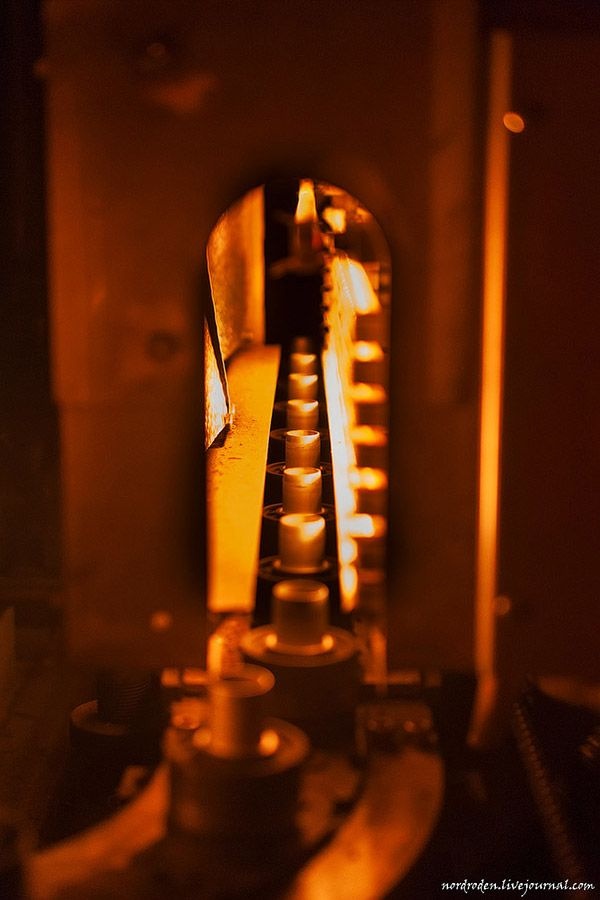

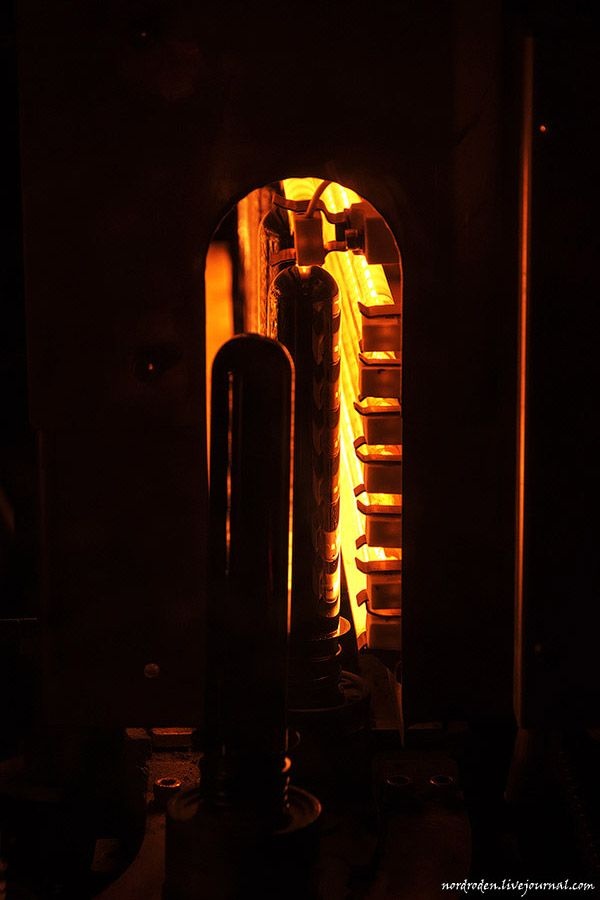

Чтобы автомат смог выдуть из пластика бутылку, надо этот пластик разогреть, итак, заготовка одета на кронштейн и потихоньку двигается в узел нагрева.

Вот как этот узел выглядит, когда там ничего нет.

Заготовки за время нахождения в этом о-о-очень теплом месте успевает нагреться до требуемой температуры и соответственно размягчиться.

Для повышения КПД установки нагревательные элементы оснащены вентиляторами, вам жарко? А каково эти преформам?

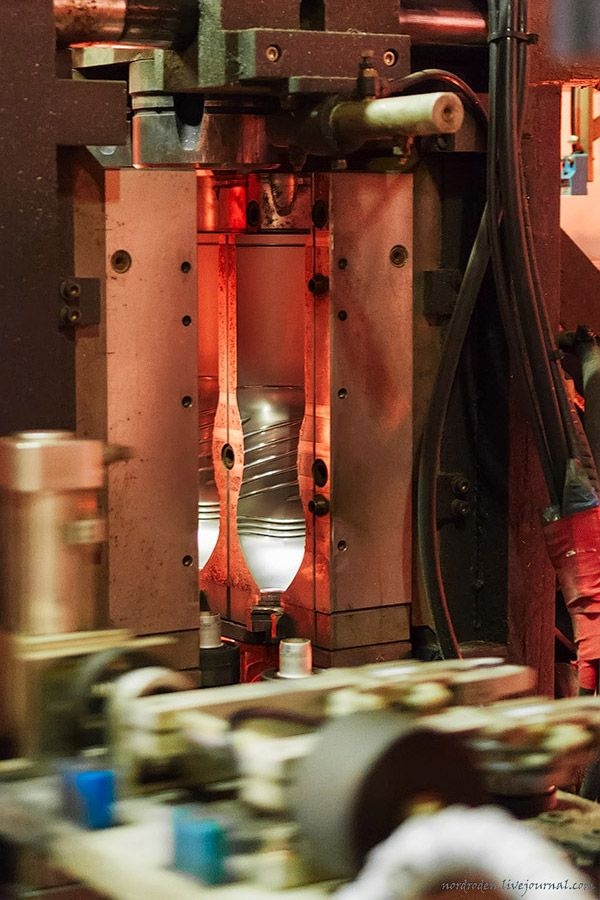

Обойду автомат с другой стороны, чтобы показать вам, как изготавливается бутылка.

После того, как заготовка нагрелась, она попадает между половинками вот этой пресс-формы. Половинки плотно смыкаются и во внутреннюю полость заготовки подается сжатый воздух. Заготовка раздувается, как воздушный шарик, принимая при этом все контуры пресс-формы.

И на выходе уже имеем готовое изделие.

Что дальше? Потом новенькие бутылочки выстраиваются в очередь на таком подвесном конвейере. Конвейер изнутри продувается воздухом, делается это для двух целей, первое – для охлаждения бутылок, второе – для предотвращения попадания внутрь бутылки частиц находящихся в воздухе. Продувка ведется тремя вентиляторами, они хорошо видны в кадре. На входе вентиляторов стоят воздушные фильтры.

Теперь, после небольшого ожидания, бутылки попадают в разливной автомат

Хоть бутылки и чистые, но всё равно первым делом – мойка. С конвейера бутылки попадают в лапы к этому осьминогу. Так выглядит фрагмент моечной карусели.

Вот, собственно, общий вид этой части автомата

Бутылка промыта и готова принять в себя напиток.

Затем бутылка передается в секцию, где она будет наполнена пивом и закупорена. Прозрачные двери открыли по нашей просьбе, для того, чтобы мы могли нормально снять механизмы этой машины. Когда мы сделали свои фотографические дела, двери сразу же закрыли – чистота прежде всего.

Карусель-карусель… тут пиво наливается в бутылку…

… а тут бутылка закупоривается.

Идем по цепочке дальше…

После розлива – автоматический контроль.

Здесь проверяется отсутствие посторонних включений в заполненной бутылке.

Затем бутылка передается в руки автомату, который наклеивает этикетку.

Затем стройным рядочком…

… попадают в упаковочную машину.

На входе в машину из бутылок формируются пачки по 6 штук.

Затем шестерка бутылок оборачивается пленкой. И уходит в горячую часть автомата, где пленка оплавляется и дает небольшую усадку, позволяющую прочно зафиксировать бутылки.

Вот и финиш. Готовая пачка будет снята рабочим и уложена на паллеты. И это единственная операция, где руки человека касаются продукции, всё, абсолютно всё делает автоматика.

Пиво укладывается в паллеты, которые потом развезут по торговым сетям.

В завершение общий вид почти всего завода.

Источник: kak-eto-sdelano.livejournal.com

На этой фотографии изображен цех, бОльшая его часть занята баками, в которых зреет и дозревает пиво.

Автор:

Правило первое, «Без бахил в цех не заходить!» Не будем нарушать, тем более не надо корячиться и смешить всех окружающих процессом напяливания их на обувь, а просто и элегантно доверимся сему чудному автомату, одевающему означенные бахилы вам на ноги.

Все знают, что театр начинается с вешалки, а пивоваренное производство начинается с солода. Вот он, лежит на складе в мешках, расфасован по стандартным 50 кг. На этом заводе применяют только натуральный солод.

Ну и так, для справки скажу, что кроме солода для производства пива нужен хмель, специальные пивные дрожжи и, конечно же вода, без нее тут никак. Вода на завод поступает из артезианских скважин. Причем для получения тысячи литров пива вам потребуется 1100 литров воды.

Для тех, кто не в курсе, солод — продукт, получаемый при проращивании семян злаков, главным образом, ячменя. В процессе прорастания зерна в нем образуются нужные пивоварам ферменты. Вот он на картиночке.

Но солод в таком виде в производство запускать нельзя, для того, чтобы начать процесс варки пива, солод нужно подготовить – его надо измельчить. Вот в этой мельнице (солододробилке).

Перемолотый солод не должен быть однородным. Солод должен включать как мелкие, так и грубые крупинки, а так же тонкую муку. При этом зерновые ости должны оставаться почти нетронутыми. Для варки разных сортов пива необходимо различное соотношение мелких и крупных частиц в дробленом продукте. Вот вам мешочек с уже перемолотым солодом.

За дроблением следует процесс варки. Который начинается с того, что дробленый солод и воду смешивают в заторно-сусловарочном котле. При этом возобновляется деятельность ферментов, приостановившаяся после сушки солода. Ожившие ферменты начинают превращать крахмал, из которого на 70% состоит зерно, в солодовый сахар. Для того, чтобы ускорить процесс ферментации, солодовую кашу (затор) постепенно нагревают до температуры осахаривания – 76°С. В результате почти весь оставшийся крахмал расщепляется на сахара и декстрины, которые в процессе затирания растворяются в воде.

Перед вами варочное отделение. Где собственно и происходит весь процесс варки.

Варочный процесс довольно сложный и многоэтапный, учитывающий множество факторов. Основные фазы я вам сейчас распишу, хотя бы только для того, чтобы вы поднимая бокал с этим напитком, понимали те превращения и тот объем труда многих людей, что затрачен для того, чтобы вы могли расслабиться и отдохнуть. Те кто не любит читать многабукафф, можете листать дальше и любоваться картинками.

Итак, в котел наливается горячая вода, затем засыпается молотый солод, эта смесь выдерживается при температуре немногим более 50°С в течение 20 минут с постоянным перемешиванием. Этот процесс называется «фаза белка». После достижении температуры массы 64°С, оставляем массу «отдыхать» 60 минут. Необходимо обратить внимание на температуру массы. Колебание температуры допустимо плюс-минус 2°С. В течении этих 60 минут происходит сахаризация сусла. Затем массу нагревают еще до более высокой температуры и начинают перекачивать в фильтрационную емкость. Затем сусло проходит несколько этапов фильтрации и в конце концов снова возвращается в заторно-сусловарочный котел.

В варочном котле сусло нагревают и доводят до кипения. На этой стадии в будущее пиво добавляют хмель. Его дозировка зависит от многих условий: от сорта и качества самого хмеля, от свойств воды и от сорта пива, который собираются варить. Это ответственное решение пивовар принимает, основываясь на своем опыте и чутье, например, для дортмундского экспортного обычно берется хмеля вдвое меньше, чем для пльзеньского, но точное количество всякий раз определяет мастер.

Варка основного сусла продолжается от полутора до трех часов. Под воздействием длительного нагревания в сусле погибают все микроорганизмы и разрушаются естественные ферменты, поэтому в составе сусла уже не происходит каких-либо химических изменений. Содержащийся в хмеле лупулин частично растворяется в сусле, соединяясь с его компонентами и придавая пиву характерную горечь.

Хмель придает суслу специфическую пивную горечь и насыщает собственным ароматом. А также хмелевые горькие кислоты способствуют коагуляции мешающих белковых соединений. Такой коагулят называют – брухом. От полноты коагуляции белковых соединений зависят вкус, прозрачность, пеностойкость и стабильность готового пива.

Затем пивная жидкость перекачивается в резервуар брожения. Но таким горячим его подавать нельзя. Горячую пивную жидкость из сусловарочного котла перекачивают через систему грубой и тонкой фильтрации в теплообменник, где пивная жидкость охлаждается до температуры 12°С и из теплообменника поступает в резервуар брожения.

В процессе наполнения резервуара брожения в пивную жидкость подмешиваются дрожжи.

Теперь перейдем в следующее отделение – цех брожения. Тут светло, тепло и очень чисто. Ровненькими рядами, как по линейке, стоят резервуары брожения.

Каждый резервуар имеет свой номер. Красными цифрами отмечены резервуары брожения. Синими – резервуары дозревания.

После заполнения резервуара брожения пивной жидкостью и придания дрожжей начинается процесс брожения продолжительностью 6-8 дней. Примерно по прошествии суток после закладки дрожжей на поверхности сусла образуется толстый слой желтовато-белой пены. Это показывает, что дрожжи уже начали свою жизнедеятельность, в ходе которой солодовый сахар преобразуется в спирт и углекислый газ. Степень сбраживания пива определяется сахарометром.

Во время цикла брожения происходит образование алкоголя. Каждые 24 часа контролируем уровень градуса Баллинга. Все параметры записывают на таких листовках, которые висят на каждом баке.

Для процесса брожения требуется поддержание температуры в определенном диапазоне, в резервуарах брожения она поддерживается на уровне 11-13°С (в зависимости от сорта пива). За температурным режимом следит автоматика.

Когда градус Баллинга достигнет требуемых значений, резервуар герметически закрывается и этим достигается насыщение пивной жидкости углекислым газом естественного происхождения, давление в резервуаре можно отследить по вот таким манометрам. Все резервуары оснащены регуляторами давления, их работа заключается в поддержании в резервуаре небольшого избыточного давления.

После окончания процесса брожения, перебродившее пиво перекачивается в резервуары дозревания. Температура пивной жидкости здесь поддерживается на уровне 6°С. При этой температуре дрожжи, попавшие в резервуар дозревания способствуют нормальному течению процесса дозревания или так называемой ферментации (тихому брожению). В процессе дозревания естественным путем выделяется углекислый газ (С02) и происходит насыщение пива углекислым газом естественного происхождения. На этой фазе пиво приобретает характерные для данного сорта черты в течении 13-14 дней.

Резервуары, вид сверху.

Обратите внимание, что резервуары не опутаны всевозможными трубопроводами закачки/перекачки и пр. Объясню почему. Дело в том, что пиво, как и любая другая пищевая жидкость, достаточно агрессивна к металлам, следовательно, с течением времени все трубопроводы покрываются участками микрокоррозии и микротрещинами, в которых очень хорошо живется всяким микроорганизмам. Да и к тому все эти сплетения трубопроводов требуют периодической промывки, что затратно, как по деньгам, так и по времени.

Чем же тогда перекачивают пиво из этих резервуаров? А вот чем – вот этим резиновым рукавом, он специально предназначен для пищевых жидкостей.

После того, как пиво дозрело, его охлаждают до температуры от 0°С до +2°С. И напиток ждет своего часа розлива.

После окончания процесса дозревания необходимо провести его фильтрацию (это если мы хотим получить фильтрованное пиво). Чем же это делается? Фильтруется пиво вот этим красивым агрегатом.

Из этого крана, что в верхней части фильтра, пиво выходит кристально чистым и прозрачным. Думаю, многие не отказались бы от такого краника с пивом у себя дома

Пиво идет, это можно видеть через прозрачное окошко в кране.

Ну и так, просто, фрагмент фильтра. И попробуйте сказать, что в единообразии не бывает красоты.

Да, чуть не забыл, внутри фильтра размещены вот такие фильтрующие элементы. Перед работой их специально подготавливают, путем многократной намывки фильтрующего слоя, состоящего из измельченного в пыль ракушечника, который добывается всего в четырех местах на планете. Естественно, перед вами уже отработавшие свое фильтрующие элементы.

А теперь выйдем из цеха, где готовится пиво и заглянем в цех, где находится термопластавтомат. Зачем? А затем, что без продукции этого цеха дальнейший выпуск пива затруднителен, если только не разливать его в бочки. В этом цеху производят заготовки (преформы) для пластиковых бутылок, в которые потом нальют пиво.

Весь процесс изготовления преформы начинается вот с этих пластиковых гранул. Пластик носит мудреное название – полиэтилентерефталат (ПЭТФ).

Гранулы привозят вот в таких больших мешках, в просторечии называемых биг-бэг.

Гранулы засасываются из мешка и…

…и попадают в сушильный аппарат, где они сушатся в течение 6 часов.

Затем гранулы попадают в термопластавтомат

Преформы получают методом литья под давлением. Оснастка – горячеканальные литьевые формы. Оснастка – многоместная.

Пластиковые преформы готовы.

Что же дальше? Как пиво из резервуаров хранения попадает в бутылки? Теперь перейдем на участок розлива.

Снова снимок преформ, только они уже находятся в другом цеху и через несколько минут превратятся в бутылки.

Преформы помещаются в приемный бункер сортировочного автомата. При помощи скребкового конвейера они подаются в блок сортировки.

Вот он. В этом блоке заготовки сортируются и устанавливаются в подающую ленту, представляющую из себя пару металлических полозьев.

Вот так вот, как с горочки, заготовки съезжают к приемному узлу выдувного автомата.

Заготовки при помощи манипулятора переворачиваются и одеваются на эти кронштейны. Которые образуют собой конвейер.

На это можно смотреть бесконечно… я на несколько минут завис, наблюдая за этим процессом.

Чтобы автомат смог выдуть из пластика бутылку, надо этот пластик разогреть, итак, заготовка одета на кронштейн и потихоньку двигается в узел нагрева.

Вот как этот узел выглядит, когда там ничего нет.

Заготовки за время нахождения в этом о-о-очень теплом месте успевает нагреться до требуемой температуры и соответственно размягчиться.

Для повышения КПД установки нагревательные элементы оснащены вентиляторами, вам жарко? А каково эти преформам?

Обойду автомат с другой стороны, чтобы показать вам, как изготавливается бутылка.

После того, как заготовка нагрелась, она попадает между половинками вот этой пресс-формы. Половинки плотно смыкаются и во внутреннюю полость заготовки подается сжатый воздух. Заготовка раздувается, как воздушный шарик, принимая при этом все контуры пресс-формы.

И на выходе уже имеем готовое изделие.

Что дальше? Потом новенькие бутылочки выстраиваются в очередь на таком подвесном конвейере. Конвейер изнутри продувается воздухом, делается это для двух целей, первое – для охлаждения бутылок, второе – для предотвращения попадания внутрь бутылки частиц находящихся в воздухе. Продувка ведется тремя вентиляторами, они хорошо видны в кадре. На входе вентиляторов стоят воздушные фильтры.

Теперь, после небольшого ожидания, бутылки попадают в разливной автомат

Хоть бутылки и чистые, но всё равно первым делом – мойка. С конвейера бутылки попадают в лапы к этому осьминогу. Так выглядит фрагмент моечной карусели.

Вот, собственно, общий вид этой части автомата

Бутылка промыта и готова принять в себя напиток.

Затем бутылка передается в секцию, где она будет наполнена пивом и закупорена. Прозрачные двери открыли по нашей просьбе, для того, чтобы мы могли нормально снять механизмы этой машины. Когда мы сделали свои фотографические дела, двери сразу же закрыли – чистота прежде всего.

Карусель-карусель… тут пиво наливается в бутылку…

… а тут бутылка закупоривается.

Идем по цепочке дальше…

После розлива – автоматический контроль.

Здесь проверяется отсутствие посторонних включений в заполненной бутылке.

Затем бутылка передается в руки автомату, который наклеивает этикетку.

Затем стройным рядочком…

… попадают в упаковочную машину.

На входе в машину из бутылок формируются пачки по 6 штук.

Затем шестерка бутылок оборачивается пленкой. И уходит в горячую часть автомата, где пленка оплавляется и дает небольшую усадку, позволяющую прочно зафиксировать бутылки.

Вот и финиш. Готовая пачка будет снята рабочим и уложена на паллеты. И это единственная операция, где руки человека касаются продукции, всё, абсолютно всё делает автоматика.

Пиво укладывается в паллеты, которые потом развезут по торговым сетям.

В завершение общий вид почти всего завода.

Источник: kak-eto-sdelano.livejournal.com

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.