1221

0.3

2013-07-24

Производство цепей на заводе Красный якорь

В Нижнем Новгороде находится российский цепной завод Красный якорь, который основан в 1898 году, в связи с увеличением спроса на корабельные цепи. Но завод на корабельных цепях не остановился, и сейчас производят цепи самого различного назначения: от шинозащитных до комплетющих для горного оборудования.

Сейчас завод делится на три основных цеха: крупных цепей, средних и мелких. Процесс и этапы изготовления продукции примерно одинаковы, но чем больше размер цепи, тем дольше и масштабнее это выглядит. Начнем с цеха средних цепей. Особенность средних размеров заключается в том, что станки делают все сами, но от станка до станка продукцию нужно перевозить вручную.

Первый этап изготовления цепи представляет собой подачу материала в станок, в котором отрезается кусок нужной длины и сгибается, образуя звено, а затем соединяется с другим звеном.

На втором этапе идет проварка щели. Без этого звенья цепи под нагрузкой просто отсоединяться. Третьим этапом происходит проверка, т.е. цепь загружается на станок, который натягивает ее согласно допустимому весу. Если одно из звеньев не выдерживает, то это самое звено разжимается, снимается, добавляется новое и снова проваривается. Затем снова на проверку.

После удачной проверки, цепь отправляется на термообработку в печь. Этот этап придает еще больше прочности продукции.

Затем идет цех крупных цепей. Основное применение таких цепей — это корабли и шахты. В сравнении со средними, здесь в больших объемах используется труд работников.

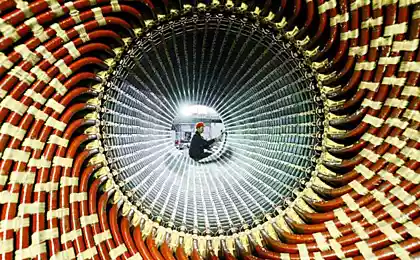

Так называемая «карусель». Старый станок, но на нем происходит сразу два первых этапа. Для его функционирования нужны четыре работника, каждый из которых выполняет свою часть.

Когда работа идет, в центре «карусели» образуются вот такие кучки в несколько сотен килограмм.

Некоторые цепи сразу после соединения звеньев и сварки отправляются с помощью крана в этот бак, который начинает вибрировать и вращаться. Таким образом, происходит сглаживание элементов.

На Красном якоре потихоньку стараются обновлять станки, потому что некоторым уже по 60-40 лет, но цены новых измеряются в миллионах евро — это немного затрудняет быструю замену. На фотографии автоматическая «карусель» от немецкой фирмы ESAB. Он полностью автоматизирован, и работник просто контролирует процесс.

Станок 1990 года — считается достаточно новым.

Такая длинная лента используется для шахтной продукции. Дело в том, что у данной цепи есть четко установленная длина, погрешность которой допускает всего 2 миллиметра.

100 летний пресс.

Это горизонтальный гидравлический пресс, именно он проверяет прочность больших цепей. Кстати, тоже весьма старый.

И в печь на термообработку! Средние цепи перевозят на тележках, а тут только подъемниками.

Перемещаемся в цех малых цепей. Его особенность в том, что почти все делается автоматически. И этого достигается совершенно неновым оборудованием.

Например, из-за малого веса изделий два первых этапа проходят непрерывной цепочкой, и рабочий просто контролирует и подправляет процесс.

Подается исходный материал, а на выходе остается только в печь отправить.

От размеров процесс не меняется, только скорость и масштабы производства.

Но на заводе еще остаются места, где соединять звенья цепей нужно вручную. Вот этот молодой паренек этим и занимается. Кстати, на заводе почти нет старых сотрудников. Большинству до 40 лет. Также имеется учебный отдел, который принимает ребят после учебных заведений.

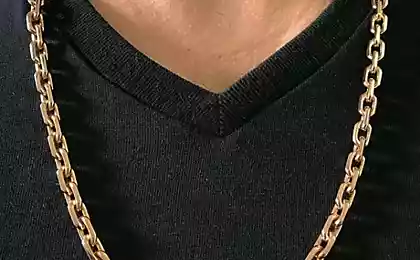

На любой вкус и цвет.

Новое оборудование ставится. Когда я был, почти в каждом цеху собиралось или стояло по несколько новых станков.

Помимо цехов с цепями, есть и кузнечно-прессовой, занимающийся различными дополнительными изделиями или креплениями.

Здесь все просто. Разогреваем заготовку, под прессом делаем нужную форму, а затем обрезаем лишние куски. На фотографии малоэффективная печь, т.к. большое количество темпа просто теряется, поэтому в цеху есть более новая, но эту все еще используют.

Год выпуска 1912. Рабочий.

Собственно вот. Новая печь разогревает, а рабочий придает ее нужную форму.

Другой участок кузнечно-прессового цеха. Из-за очень старого оборудования работают здесь редко. В свое время тут был начальником один мужчина, который вывешивал на столбы фотографии лучших работников, была своя аллея «лучших людей».

Также на заводе имеется совсем новый цех, на котором только свежие станки. В основном, тут режут всякие заготовки.

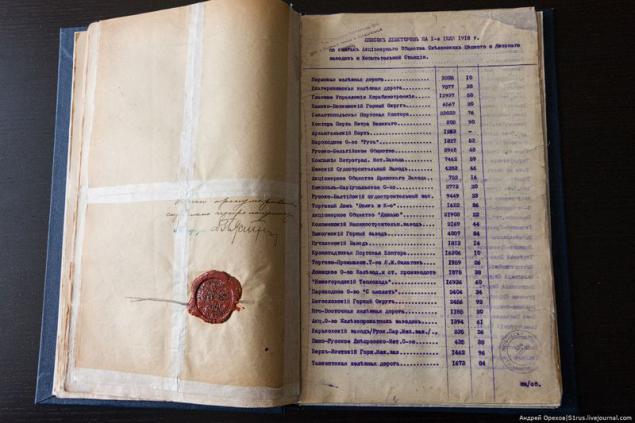

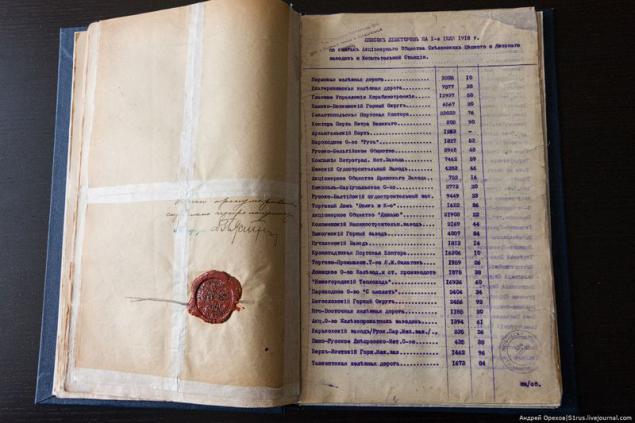

После прогулки по производству заглянули к директору, который оказался «своим». Показал нам книгу, найденную в архивах. Она актуальна на 1918 г.

Под склад отведено отдельное огромное здание.

Источник: s1rus.livejournal.com

Сейчас завод делится на три основных цеха: крупных цепей, средних и мелких. Процесс и этапы изготовления продукции примерно одинаковы, но чем больше размер цепи, тем дольше и масштабнее это выглядит. Начнем с цеха средних цепей. Особенность средних размеров заключается в том, что станки делают все сами, но от станка до станка продукцию нужно перевозить вручную.

Первый этап изготовления цепи представляет собой подачу материала в станок, в котором отрезается кусок нужной длины и сгибается, образуя звено, а затем соединяется с другим звеном.

На втором этапе идет проварка щели. Без этого звенья цепи под нагрузкой просто отсоединяться. Третьим этапом происходит проверка, т.е. цепь загружается на станок, который натягивает ее согласно допустимому весу. Если одно из звеньев не выдерживает, то это самое звено разжимается, снимается, добавляется новое и снова проваривается. Затем снова на проверку.

После удачной проверки, цепь отправляется на термообработку в печь. Этот этап придает еще больше прочности продукции.

Затем идет цех крупных цепей. Основное применение таких цепей — это корабли и шахты. В сравнении со средними, здесь в больших объемах используется труд работников.

Так называемая «карусель». Старый станок, но на нем происходит сразу два первых этапа. Для его функционирования нужны четыре работника, каждый из которых выполняет свою часть.

Когда работа идет, в центре «карусели» образуются вот такие кучки в несколько сотен килограмм.

Некоторые цепи сразу после соединения звеньев и сварки отправляются с помощью крана в этот бак, который начинает вибрировать и вращаться. Таким образом, происходит сглаживание элементов.

На Красном якоре потихоньку стараются обновлять станки, потому что некоторым уже по 60-40 лет, но цены новых измеряются в миллионах евро — это немного затрудняет быструю замену. На фотографии автоматическая «карусель» от немецкой фирмы ESAB. Он полностью автоматизирован, и работник просто контролирует процесс.

Станок 1990 года — считается достаточно новым.

Такая длинная лента используется для шахтной продукции. Дело в том, что у данной цепи есть четко установленная длина, погрешность которой допускает всего 2 миллиметра.

100 летний пресс.

Это горизонтальный гидравлический пресс, именно он проверяет прочность больших цепей. Кстати, тоже весьма старый.

И в печь на термообработку! Средние цепи перевозят на тележках, а тут только подъемниками.

Перемещаемся в цех малых цепей. Его особенность в том, что почти все делается автоматически. И этого достигается совершенно неновым оборудованием.

Например, из-за малого веса изделий два первых этапа проходят непрерывной цепочкой, и рабочий просто контролирует и подправляет процесс.

Подается исходный материал, а на выходе остается только в печь отправить.

От размеров процесс не меняется, только скорость и масштабы производства.

Но на заводе еще остаются места, где соединять звенья цепей нужно вручную. Вот этот молодой паренек этим и занимается. Кстати, на заводе почти нет старых сотрудников. Большинству до 40 лет. Также имеется учебный отдел, который принимает ребят после учебных заведений.

На любой вкус и цвет.

Новое оборудование ставится. Когда я был, почти в каждом цеху собиралось или стояло по несколько новых станков.

Помимо цехов с цепями, есть и кузнечно-прессовой, занимающийся различными дополнительными изделиями или креплениями.

Здесь все просто. Разогреваем заготовку, под прессом делаем нужную форму, а затем обрезаем лишние куски. На фотографии малоэффективная печь, т.к. большое количество темпа просто теряется, поэтому в цеху есть более новая, но эту все еще используют.

Год выпуска 1912. Рабочий.

Собственно вот. Новая печь разогревает, а рабочий придает ее нужную форму.

Другой участок кузнечно-прессового цеха. Из-за очень старого оборудования работают здесь редко. В свое время тут был начальником один мужчина, который вывешивал на столбы фотографии лучших работников, была своя аллея «лучших людей».

Также на заводе имеется совсем новый цех, на котором только свежие станки. В основном, тут режут всякие заготовки.

После прогулки по производству заглянули к директору, который оказался «своим». Показал нам книгу, найденную в архивах. Она актуальна на 1918 г.

Под склад отведено отдельное огромное здание.

Источник: s1rus.livejournal.com

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.