664

0.1

2015-07-04

Ремонт маховика мотора…

Сразу напишу, что намерен запостить 17 картинок кстати, они вполне кликабельны и их можно тем самым немного увеличивать.

Иногда мне думается, что на ЯПе давно настала пора открывать новый раздел… профессиональный. Это потому, что сегодня интернет давно перестал быть развлечением только офисных работников, вот и получается так, что многие простые работяги так же хотят поделиться тем, что представляет из себя и как выглядит их реальная работа. И что примечательно, очень много креативных людей проявляют интерес к таким темам… Чего, например, стоит хотя бы вот такая тема про Тепловозы, мне было интересно.

Именно поэтому я решил создать еще одну технократическую тему, в надежде на то, что кому-то будет так же любопытно узнать некоторые технические подробности.

Много лет назад мой отец любил повторять мне один совет: « Вот если не будешь хорошо учиться, то будешь всю жизнь крутить большие гайки большими ключами на 27(х.з. почему именно на 27?)… А если получишь хорошее образование, то ничего тяжелее хуя отвертки поднимать не придется»

Прошли годы, моего отца давно уже нет в живых, а то бы он очень сильно удивился, что его «сынке» иногда приходится крутить гайки размером аж под 100.(ключи там недеццкие! Никакой тренажерной качалки не нужно блеать!) При этом я довольно успешно учился всяким техническим дисциплинам. А вот как-то так сложилось по жизни, что работать приходится с большими агрегатами, да еще и на чужбине.

В виде примера ( сегодня завершенной работы) рассмотрим маховик от судового дизеля. Типа «один день моей работы»

По сложившейся на ЯПе традиции: это мой первый хуй знает какой пост… но все равно, пожалуйста не бейте, если будет скучно.

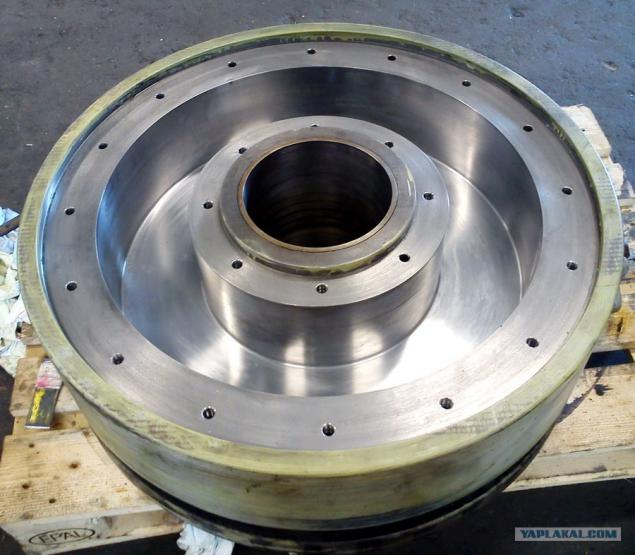

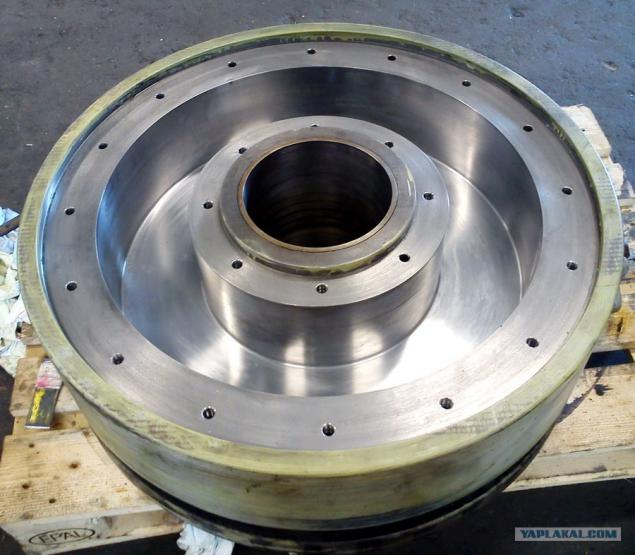

Итак, с мотора сняли маховик. В общем он, конечно не самый большой…этот диаметром около метра и высотой 0,35м.

Из машинного отделения наверх его приходится перетаскивать с помощью нескольких ручных 2тонных лебедок, так как вес маховичка составляет 1480 кг.

Он будет привезен в цех для ремонта. Так как он имеет демпферный груз для компенсации крутильных колебаний коленвала дизельного мотора…

Итак привезли его в цех.

Открыли крышку. Обнаружили причину плохой его работы. Демпферный груз заклинил в корпусе маховика, вращаться не мог.

На внутренних поверхностях груза нанесено баббитовое покрытие ( такое как на вкладышах подшипников скольжения обычных двигателей.)

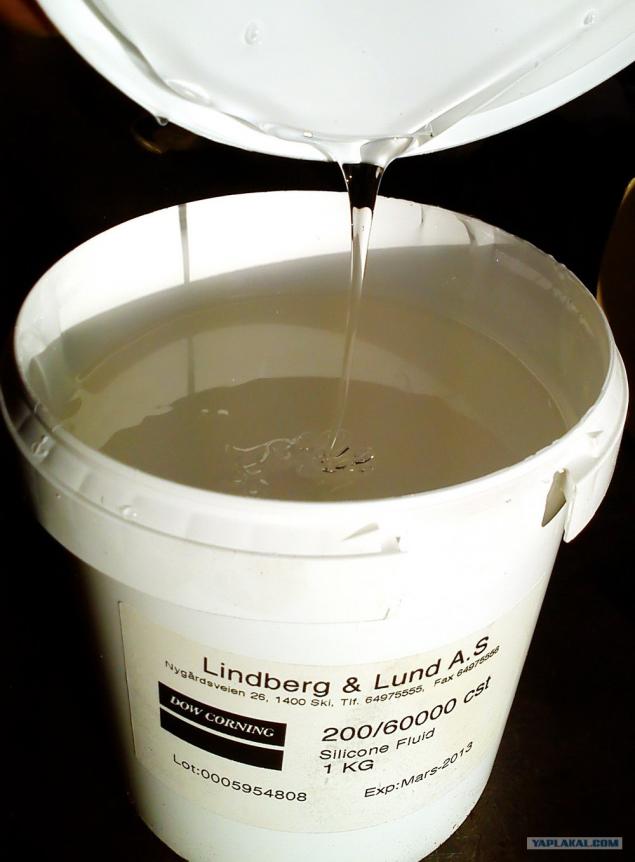

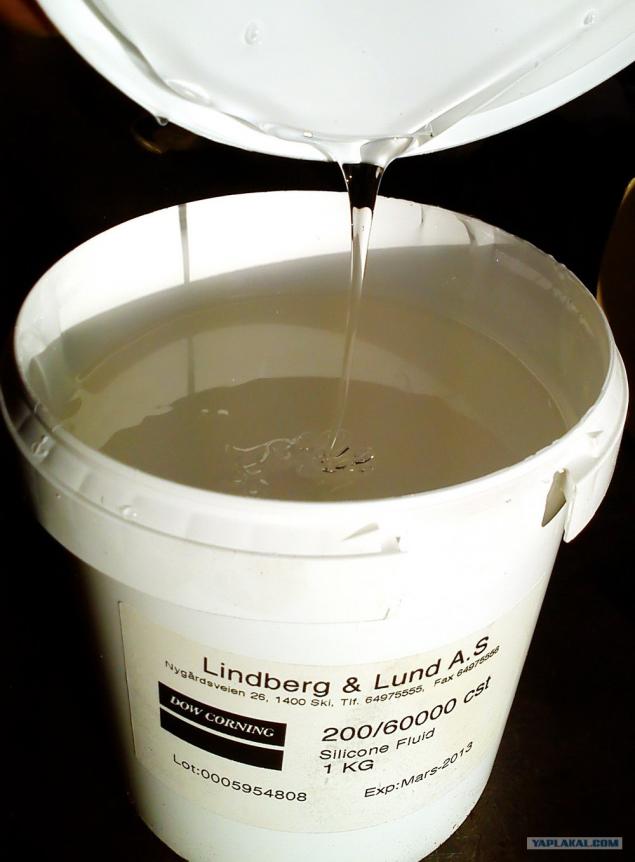

Сильные задиры на баббитовом покрытии не позволяли свободно вращаться грузу. В качестве смазки в маховике используют силиконовый гель, имеющий довольно высокую вязкость, что позволяет гасить вращательные рывки коленвала.

Под ремонтом предполагается разобрать, промыть, исправить неровности и потом вновь собрать и заправить новой силиконовой смазкой.

Отмывать от старой смазки поручили одной сотруднице, про которую вполне подробно написано мной ВОТ ТУТА ВОТ

Вполне старательная девочка, не боится зашквариться всякими липкими жидкостями. А силиконовая смазка эта очень липкая и вязкая, отмывать и оттирать было трудновато.

Итак все отмыто и вытерто насухо. В это время другие люди зачистили задиры на грузе…

Пора собирать.

Перед тем как поместить груз в маховик, в его полость необходимо влить сначала примерно полкило вот такой смазки.

Надо заметить, что почти все остальные работники очень воодушевились при виде этой смазки, сразу начались всякие недвусмысленные шуточки про то, что " неплохо бы отлить себе немного про запас на случай, если вызовет к себе начальство на ковер на разборки…вроде как, с таким кремом, любые анальные кары не страшны."

Так же, пока девочка отмывала маховик от старой смазки, в ее адрес так же были шутки, правда, мое знание чужого языка не охватывает многие области, но я приметил только, что-то, типа « одна девчонка- целых две чашки смазки..» Черт их знает, что они имели ввиду…другой народ- другой менталитет.

Кстати, она вообще не обижалась, улыбалась и вырезала новые прокладки из паранита.

Итак, предварительно смазав стенки полости маховика, медленно опускаем груз вниз.

Со смазкой и правда, входит мягко, даже такие огромные брутальные железки Даже с небольшим перекосом.

Опустив маховик, надо подождать, когда смазка выдавится наверх, заполнив подводящие каналы. При этом следует немного проворачивать груз, чтобы удалить весь воздух снизу. (Кстати, при том, что груз весит сам около 500 кг, проворачивать его в корпусе, как оказалось, не трудно. Все таки смазка –хорошая.)

На все это требуется немало времени, поэтому, можно немного повалять дурака, пока пузырьки пробираются сквозь вязкую жидкость.

Вот, видно, как смазка начинает выдавливается вверх через подводящие каналы…( вообще, в лучах солнечного света смотрелось красиво — немного пожалел, что не имею зеркалки )

Далее ставится крышка, закручивается болтами с моментом 220N\m и устанавливается резервуар для дальнейшего заполнения полости и удаления воздуха. ( напоминает прокачивание тормозной системы автомобиля)

Резервуар я собрал экспромтом из переходников для трубопровода. Сверху подключается сжатый воздух и устанавливается давление 3-5 атмосфер. Ибо если не создавать давления сверху, то при такой вязкости самостоятельно смазка затечет внутрь, наверное, через месяц.

Так, сначала, через дренажные отверстия, начинают выходить большие пузыри воздуха.

… Ну, а потом уже и маленькие…

Мне показалось, выглядит красиво, прямо как расплавленное стекло.

(Жаль, снимать пришлось на бюджетный штангенциркуль калькулятор Сони Ерикссон, поэтому макро режим получился – не ахти.)

Ну вот, вроде все собрано…

(надо везти маховик на пристань в другой части города)

Итак, после того, как затащили маховик обратно в машинное отделение на судно- наступила пора ставить его на мотор. Тут тоже не все просто.

Напомню, что железка весит почти полторы тонны, и на вал она садится на очень жесткую посадку. Никакие кувалды тут не помогут. На помощь приходят гидравлические прессы. Но просто так тоже запрессовать невозможно. Тут есть некоторая хитрость. На валу есть резьбовое отверстие для подсоединения трубки, по которой будет подаваться специальное масло с очень высоким давлением. ( масло, различное по свойствам для запрессовки и выпрессовки)

Так же на валу выполнена спиральная канавка, по которой масло подается равномерно в «пространство между валом и маховиком». При том, что зазора там вообще нет, зато есть переходная посадка, « с минусовым зазором», то есть с натягом. То есть, получается так, что высокое давление масла как бы «растягивает» железку, создавая зазор.

Для создания такого давления «разжимания» применяется вот такой ручной насос.

Кстати, эта черная гибкая трубка длиной пару метров для соединения насоса и вала стоит около 350 долларов. ( этого я вообще не понимаю- за что такие деньги?)

Только в этом случае, становится возможным запрессовать маховик, используя так же гидравлический пресс, куда подводится довольно высокое давление около 700-800 атмосфер .( это в желтом шланге)

(Кстати, по инструкции, во время работы, браться руками за такие соединения шланга запрещено, поскольку бывали случаи, когда разрывало гайки и брызги масла разрезали людям руки в клочья(я был на курсах, где нам показывали фотографии таких повреждений кисти)

. Запрессовав маховик на вал, давление «разжимания» сбрасывается, но усилие запрессовки снимается только через полчаса.

(видна так же трубка, которая стоит 300$)

Разумеется, бывают моторы и маховики намного больших размеров.

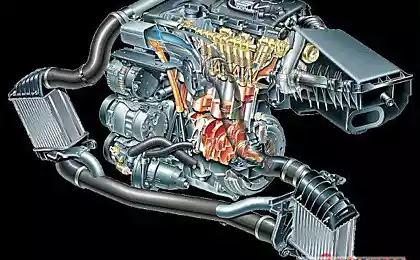

Но на этом судне стоят четыре вот таких небольших дизеля, которые работают на одну нагрузку.

Сфотать все стразу трудно, поэтому в кадр попали только два вот таких мотора.

В общем, у меня все. Спасибо за внимание.

Есть вероятность, что где то я написал некорректно, ибо это не моя профессия по обучению…

Поэтому согласен на здоровую критику.

Источник: www.yaplakal.com/

Иногда мне думается, что на ЯПе давно настала пора открывать новый раздел… профессиональный. Это потому, что сегодня интернет давно перестал быть развлечением только офисных работников, вот и получается так, что многие простые работяги так же хотят поделиться тем, что представляет из себя и как выглядит их реальная работа. И что примечательно, очень много креативных людей проявляют интерес к таким темам… Чего, например, стоит хотя бы вот такая тема про Тепловозы, мне было интересно.

Именно поэтому я решил создать еще одну технократическую тему, в надежде на то, что кому-то будет так же любопытно узнать некоторые технические подробности.

Много лет назад мой отец любил повторять мне один совет: « Вот если не будешь хорошо учиться, то будешь всю жизнь крутить большие гайки большими ключами на 27(х.з. почему именно на 27?)… А если получишь хорошее образование, то ничего тяжелее хуя отвертки поднимать не придется»

Прошли годы, моего отца давно уже нет в живых, а то бы он очень сильно удивился, что его «сынке» иногда приходится крутить гайки размером аж под 100.(ключи там недеццкие! Никакой тренажерной качалки не нужно блеать!) При этом я довольно успешно учился всяким техническим дисциплинам. А вот как-то так сложилось по жизни, что работать приходится с большими агрегатами, да еще и на чужбине.

В виде примера ( сегодня завершенной работы) рассмотрим маховик от судового дизеля. Типа «один день моей работы»

По сложившейся на ЯПе традиции: это мой первый хуй знает какой пост… но все равно, пожалуйста не бейте, если будет скучно.

Итак, с мотора сняли маховик. В общем он, конечно не самый большой…этот диаметром около метра и высотой 0,35м.

Из машинного отделения наверх его приходится перетаскивать с помощью нескольких ручных 2тонных лебедок, так как вес маховичка составляет 1480 кг.

Он будет привезен в цех для ремонта. Так как он имеет демпферный груз для компенсации крутильных колебаний коленвала дизельного мотора…

Итак привезли его в цех.

Открыли крышку. Обнаружили причину плохой его работы. Демпферный груз заклинил в корпусе маховика, вращаться не мог.

На внутренних поверхностях груза нанесено баббитовое покрытие ( такое как на вкладышах подшипников скольжения обычных двигателей.)

Сильные задиры на баббитовом покрытии не позволяли свободно вращаться грузу. В качестве смазки в маховике используют силиконовый гель, имеющий довольно высокую вязкость, что позволяет гасить вращательные рывки коленвала.

Под ремонтом предполагается разобрать, промыть, исправить неровности и потом вновь собрать и заправить новой силиконовой смазкой.

Отмывать от старой смазки поручили одной сотруднице, про которую вполне подробно написано мной ВОТ ТУТА ВОТ

Вполне старательная девочка, не боится зашквариться всякими липкими жидкостями. А силиконовая смазка эта очень липкая и вязкая, отмывать и оттирать было трудновато.

Итак все отмыто и вытерто насухо. В это время другие люди зачистили задиры на грузе…

Пора собирать.

Перед тем как поместить груз в маховик, в его полость необходимо влить сначала примерно полкило вот такой смазки.

Надо заметить, что почти все остальные работники очень воодушевились при виде этой смазки, сразу начались всякие недвусмысленные шуточки про то, что " неплохо бы отлить себе немного про запас на случай, если вызовет к себе начальство на ковер на разборки…вроде как, с таким кремом, любые анальные кары не страшны."

Так же, пока девочка отмывала маховик от старой смазки, в ее адрес так же были шутки, правда, мое знание чужого языка не охватывает многие области, но я приметил только, что-то, типа « одна девчонка- целых две чашки смазки..» Черт их знает, что они имели ввиду…другой народ- другой менталитет.

Кстати, она вообще не обижалась, улыбалась и вырезала новые прокладки из паранита.

Итак, предварительно смазав стенки полости маховика, медленно опускаем груз вниз.

Со смазкой и правда, входит мягко, даже такие огромные брутальные железки Даже с небольшим перекосом.

Опустив маховик, надо подождать, когда смазка выдавится наверх, заполнив подводящие каналы. При этом следует немного проворачивать груз, чтобы удалить весь воздух снизу. (Кстати, при том, что груз весит сам около 500 кг, проворачивать его в корпусе, как оказалось, не трудно. Все таки смазка –хорошая.)

На все это требуется немало времени, поэтому, можно немного повалять дурака, пока пузырьки пробираются сквозь вязкую жидкость.

Вот, видно, как смазка начинает выдавливается вверх через подводящие каналы…( вообще, в лучах солнечного света смотрелось красиво — немного пожалел, что не имею зеркалки )

Далее ставится крышка, закручивается болтами с моментом 220N\m и устанавливается резервуар для дальнейшего заполнения полости и удаления воздуха. ( напоминает прокачивание тормозной системы автомобиля)

Резервуар я собрал экспромтом из переходников для трубопровода. Сверху подключается сжатый воздух и устанавливается давление 3-5 атмосфер. Ибо если не создавать давления сверху, то при такой вязкости самостоятельно смазка затечет внутрь, наверное, через месяц.

Так, сначала, через дренажные отверстия, начинают выходить большие пузыри воздуха.

… Ну, а потом уже и маленькие…

Мне показалось, выглядит красиво, прямо как расплавленное стекло.

(Жаль, снимать пришлось на бюджетный штангенциркуль калькулятор Сони Ерикссон, поэтому макро режим получился – не ахти.)

Ну вот, вроде все собрано…

(надо везти маховик на пристань в другой части города)

Итак, после того, как затащили маховик обратно в машинное отделение на судно- наступила пора ставить его на мотор. Тут тоже не все просто.

Напомню, что железка весит почти полторы тонны, и на вал она садится на очень жесткую посадку. Никакие кувалды тут не помогут. На помощь приходят гидравлические прессы. Но просто так тоже запрессовать невозможно. Тут есть некоторая хитрость. На валу есть резьбовое отверстие для подсоединения трубки, по которой будет подаваться специальное масло с очень высоким давлением. ( масло, различное по свойствам для запрессовки и выпрессовки)

Так же на валу выполнена спиральная канавка, по которой масло подается равномерно в «пространство между валом и маховиком». При том, что зазора там вообще нет, зато есть переходная посадка, « с минусовым зазором», то есть с натягом. То есть, получается так, что высокое давление масла как бы «растягивает» железку, создавая зазор.

Для создания такого давления «разжимания» применяется вот такой ручной насос.

Кстати, эта черная гибкая трубка длиной пару метров для соединения насоса и вала стоит около 350 долларов. ( этого я вообще не понимаю- за что такие деньги?)

Только в этом случае, становится возможным запрессовать маховик, используя так же гидравлический пресс, куда подводится довольно высокое давление около 700-800 атмосфер .( это в желтом шланге)

(Кстати, по инструкции, во время работы, браться руками за такие соединения шланга запрещено, поскольку бывали случаи, когда разрывало гайки и брызги масла разрезали людям руки в клочья(я был на курсах, где нам показывали фотографии таких повреждений кисти)

. Запрессовав маховик на вал, давление «разжимания» сбрасывается, но усилие запрессовки снимается только через полчаса.

(видна так же трубка, которая стоит 300$)

Разумеется, бывают моторы и маховики намного больших размеров.

Но на этом судне стоят четыре вот таких небольших дизеля, которые работают на одну нагрузку.

Сфотать все стразу трудно, поэтому в кадр попали только два вот таких мотора.

В общем, у меня все. Спасибо за внимание.

Есть вероятность, что где то я написал некорректно, ибо это не моя профессия по обучению…

Поэтому согласен на здоровую критику.

Источник: www.yaplakal.com/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.