955

0.2

2015-01-14

Как рождаются шины (25 фотографий)

Шина сегодня – это настолько выверенный до мелочей продукт, что делать ее «на глазок» невозможно. На всех этапах производства шин Cordiant весомая роль отводится автоматике и компьютерному контролю. Уже на первом этапе производства – при изготовлении набора резиновых смесей – практически весь процесс управляется электроникой.

В резиносмеситель строго дозированно подаются компоненты будущей шины – натуральный и синтетический каучук, технический углерод (сажа), сера. Иногда смешение производится в несколько стадий, и тогда уже готовая лента резиновой смеси вновь подается в станок.

Смеси проходят автоматический контроль качества, а затем те из них, что признаны годными уходят на склад. Там они какое-то время «вылеживаются», а потом поступают в производство деталей, таких как обрезиненный корд, герметический слой, каркас, брекер, боковина, протектор.

Для изготовления обрезиненного корда применяется специальный станок — «шпулярник». Выглядит он очень необычно: от множества стоящих в ряд катушек (шпулей) тянутся и сходятся к одному месту нити металлической проволоки (металлокорда) – чем-то это напоминает арфу или ткацкий станок. Металлокорд подается в специальный экструдер, в котором проволока запрессовывается внутрь листа резины. Затем он раскраивается для получения нужной детали.

Полученная таким образом обрезиненная проволока по специальным конвейерам поступает к большим катушкам, на которые и наматывается для дальнейшего хранения и транспортировки

Материал очень липкий, и чтобы избежать слипания и порчи, между наматываемыми слоями кладутся прокладки

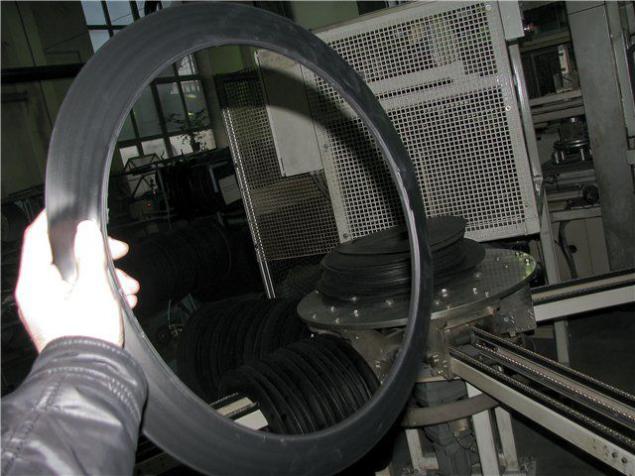

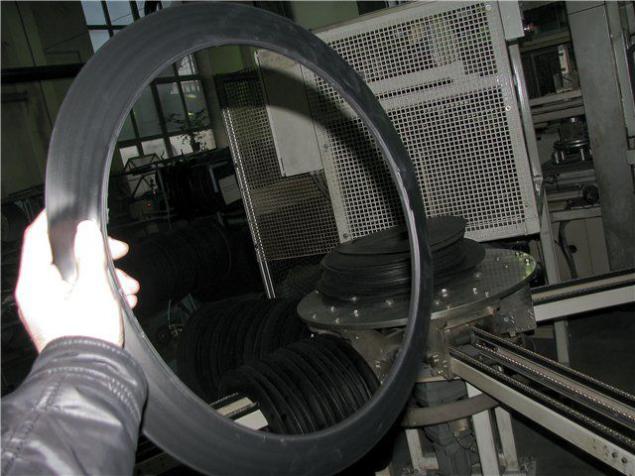

Виды прокладок различны. Часто их принимают за изготавливаемые шины неправильной формы

Производители на это улыбаются: «Нет, с формой будущей шины у нас всё нормально»

Заготовки деталей ждут в цеху своего часа, пока не наступит этап сборки

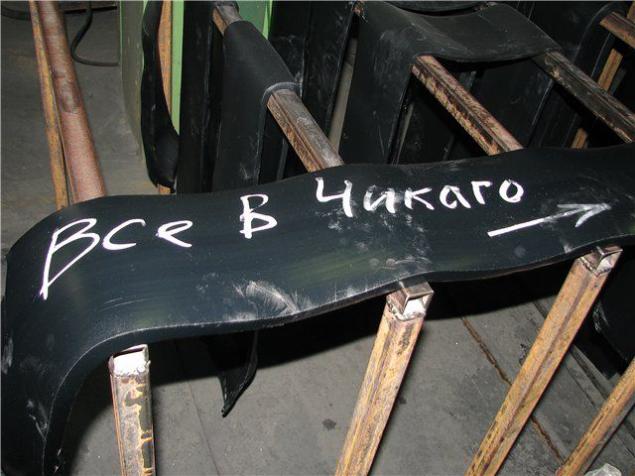

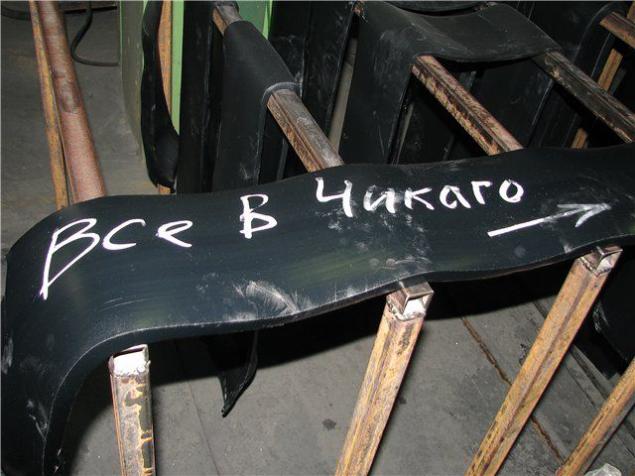

Заводской юмор…

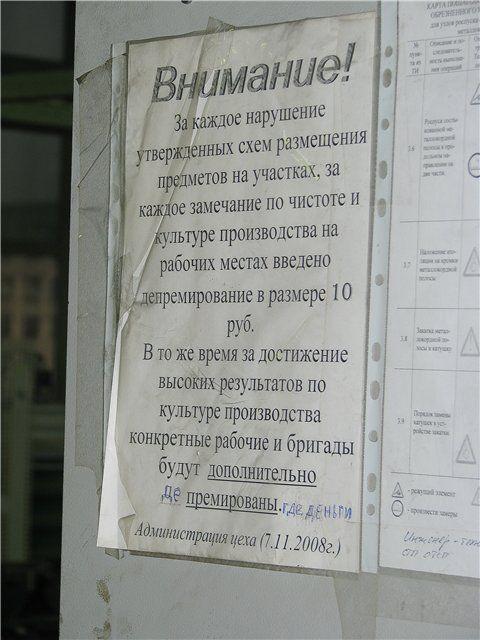

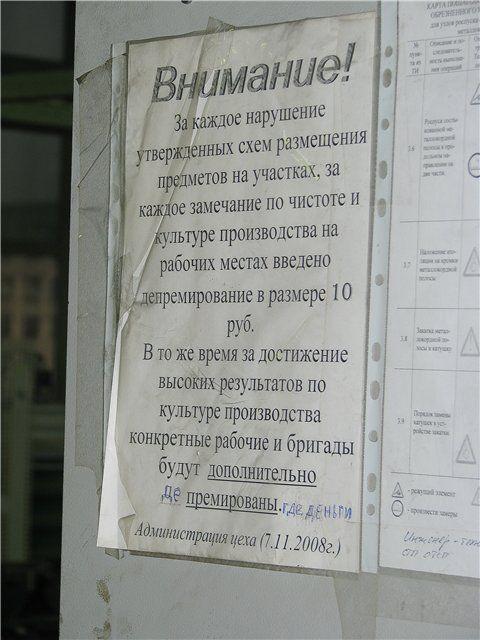

… и порядки

Окончательная сборка шины происходит на специальном станке концерна Krupp. На этой машине работают всего двое: перезарядчик и сборщик. Перезарядчик вставляет в станок катушки с компонентами. Сборщик навешивает боротовое кольцо и дальше аппарат все делает сам: он подводит каракас с гермослоем и боковиной и раздувает заготовку воздухом под протектор с брекером.

Получившаяся сырая шина проходит контрольное взвешивание на автоматических весах и осмотр на предмет возможных дефектов.

После этого заготовки направляются в цех вулканизации

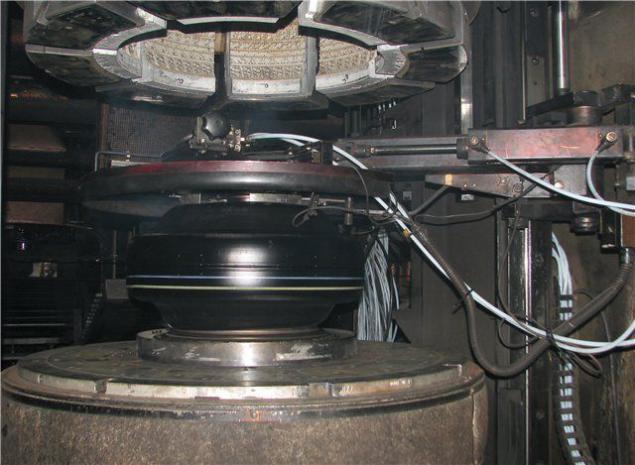

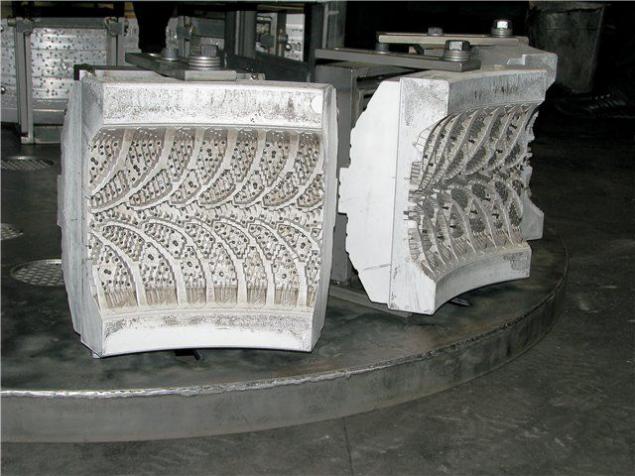

Последний этап производства разворачивается в жарком цеху вулканизации. Здесь шина подвергается термовоздействию горячим паром под высоким давлением. Каучук, техуглерод и присадки «спекаются» в единое целое, а на внешние и внутренние поверхности шины с помощью пресс-форм наносятся рисунок протектора, надписи и другие технические профили.

Весь процесс вулканизации сопровождается паром и шипящими звуками

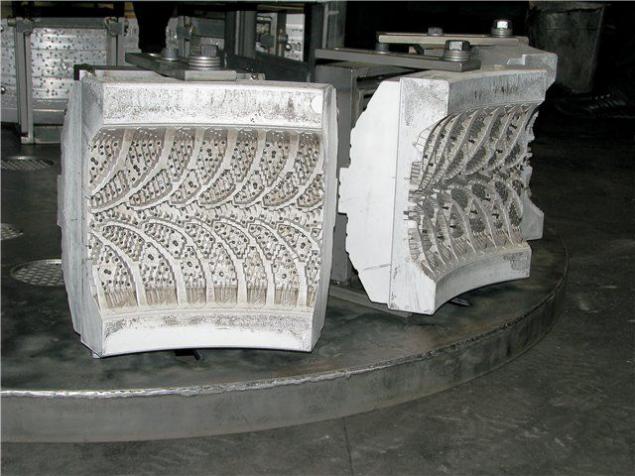

По выступающим чёрным «иголочкам» видно, что данные образцы пресс-формы служат для изготовления зимней резины

Мы назвали цех вулканизации «фишкой» завода и даже попросили сводить нас сюда в конце показа во второй раз. Помимо того, что процесс «рождения» шины вызывает зрительский интерес, здесь еще можно сделать замечательные снимки

Процесс работы идёт. Совсем скоро эти заготовки примут привычный для нас вид покрышек

Несмотря на царящую здесь жару, из цеха вулканизации уходить не хочется. Свет, запах горячей резины и пар делают это место особенным

Только что «родившаяся» покрышка. Ещё с паром. Справа уже подходит следующая заготовка. Сверху можно видеть пресс-формы для предания шине рисунка протектора и надписей

огда покрышка готова, её место занимает следующая заготовка. Минут через 10 она станет той шиной, которую мы можем видеть каждый день

Продукция готова, проверена и перед доставкой потребителю ждёт испытаний

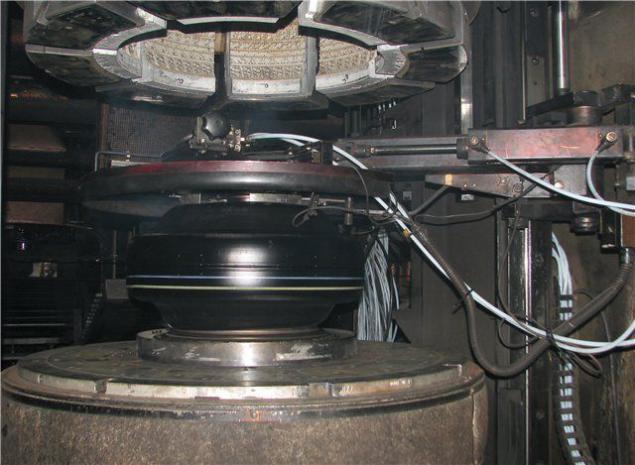

После окончания процесса производства происходит испытание. Нам показали этот процесс на примере авиационной шины. Колесо в центре раскручивается, имитируя скорость в 340 км/ч. После набора требуемого количества оборотов, колесо соприкасается с шиной на некоторое время. Происходит трение шины о колесо — таким образом имитируется посадка самолёта. По окончании процесса шина охлаждается, и цикл повторяется требуемое количество раз

Источник

В резиносмеситель строго дозированно подаются компоненты будущей шины – натуральный и синтетический каучук, технический углерод (сажа), сера. Иногда смешение производится в несколько стадий, и тогда уже готовая лента резиновой смеси вновь подается в станок.

Смеси проходят автоматический контроль качества, а затем те из них, что признаны годными уходят на склад. Там они какое-то время «вылеживаются», а потом поступают в производство деталей, таких как обрезиненный корд, герметический слой, каркас, брекер, боковина, протектор.

Для изготовления обрезиненного корда применяется специальный станок — «шпулярник». Выглядит он очень необычно: от множества стоящих в ряд катушек (шпулей) тянутся и сходятся к одному месту нити металлической проволоки (металлокорда) – чем-то это напоминает арфу или ткацкий станок. Металлокорд подается в специальный экструдер, в котором проволока запрессовывается внутрь листа резины. Затем он раскраивается для получения нужной детали.

Полученная таким образом обрезиненная проволока по специальным конвейерам поступает к большим катушкам, на которые и наматывается для дальнейшего хранения и транспортировки

Материал очень липкий, и чтобы избежать слипания и порчи, между наматываемыми слоями кладутся прокладки

Виды прокладок различны. Часто их принимают за изготавливаемые шины неправильной формы

Производители на это улыбаются: «Нет, с формой будущей шины у нас всё нормально»

Заготовки деталей ждут в цеху своего часа, пока не наступит этап сборки

Заводской юмор…

… и порядки

Окончательная сборка шины происходит на специальном станке концерна Krupp. На этой машине работают всего двое: перезарядчик и сборщик. Перезарядчик вставляет в станок катушки с компонентами. Сборщик навешивает боротовое кольцо и дальше аппарат все делает сам: он подводит каракас с гермослоем и боковиной и раздувает заготовку воздухом под протектор с брекером.

Получившаяся сырая шина проходит контрольное взвешивание на автоматических весах и осмотр на предмет возможных дефектов.

После этого заготовки направляются в цех вулканизации

Последний этап производства разворачивается в жарком цеху вулканизации. Здесь шина подвергается термовоздействию горячим паром под высоким давлением. Каучук, техуглерод и присадки «спекаются» в единое целое, а на внешние и внутренние поверхности шины с помощью пресс-форм наносятся рисунок протектора, надписи и другие технические профили.

Весь процесс вулканизации сопровождается паром и шипящими звуками

По выступающим чёрным «иголочкам» видно, что данные образцы пресс-формы служат для изготовления зимней резины

Мы назвали цех вулканизации «фишкой» завода и даже попросили сводить нас сюда в конце показа во второй раз. Помимо того, что процесс «рождения» шины вызывает зрительский интерес, здесь еще можно сделать замечательные снимки

Процесс работы идёт. Совсем скоро эти заготовки примут привычный для нас вид покрышек

Несмотря на царящую здесь жару, из цеха вулканизации уходить не хочется. Свет, запах горячей резины и пар делают это место особенным

Только что «родившаяся» покрышка. Ещё с паром. Справа уже подходит следующая заготовка. Сверху можно видеть пресс-формы для предания шине рисунка протектора и надписей

огда покрышка готова, её место занимает следующая заготовка. Минут через 10 она станет той шиной, которую мы можем видеть каждый день

Продукция готова, проверена и перед доставкой потребителю ждёт испытаний

После окончания процесса производства происходит испытание. Нам показали этот процесс на примере авиационной шины. Колесо в центре раскручивается, имитируя скорость в 340 км/ч. После набора требуемого количества оборотов, колесо соприкасается с шиной на некоторое время. Происходит трение шины о колесо — таким образом имитируется посадка самолёта. По окончании процесса шина охлаждается, и цикл повторяется требуемое количество раз

Источник

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.