956

Як в шинах народжуються (25 фото)

Сьогодні шина настільки калібрована до найменшої деталі продукту, що неможливо зробити його «за очей». На всіх етапах виробництва шин, автоматизації та управління комп'ютером грають важливу роль. Вже на першому етапі виробництва - при виготовленні набору гумових сумішей - практично весь процес контролюється електронікою.

426764,4 км

В гумовому змішувачі компоненти майбутньої шини суворо дозуються - натуральні і синтетичні гумові, вуглецеві чорні, сірка. Іноді змішування проводиться на декількох стадіях, а потім закінчена стрічка гумової суміші знову подається в машинку.

Змішування проходять автоматичний контроль якості, а потім ті, які визнані придатними до складу. Вже кілька разів забуваючи, а потім вводять виробництво деталей, таких як гумовий шнур, ущільнений шар, каркас, ламак, боковина, протектор.

Для виготовлення гумованого шнура використовується спеціальна машина - "басейн". Дуже незвично виглядає: від багатьох стоячих в ряді котушок (басейнів) розтягують і перемішують на одне місце нитки металевого дроту (металокорду) - щось схоже на harp або loom. Металевий шнур подається в спеціальний екструдер, в якому дріт натискається всередині гумового листа. Потім її зрізають, щоб отримати потрібну деталь.

Випромінюваний дріт, таким чином, отриманий за допомогою спеціальних конвеєрів, йде на великі котушки, на які вона рана для подальшого зберігання і транспортування.

Матеріал дуже липкий, і щоб уникнути прилипання і псування, прокладки розміщені між шарами рани.

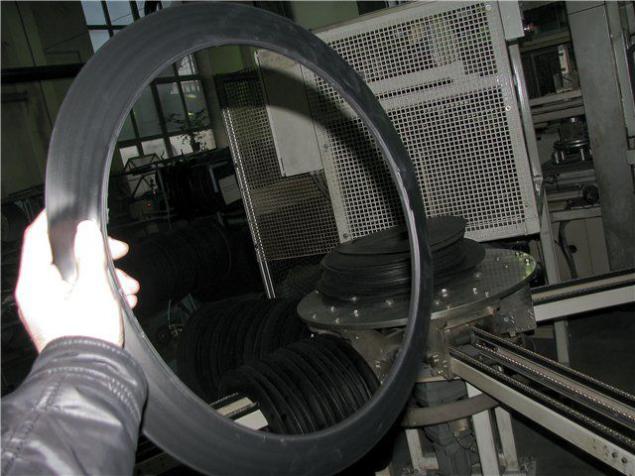

Типи колодок різні. Часто вони помилкові для виготовлених шин нерегулярної форми.

Виробники посмішки на цьому: "Не, з формою майбутньої шини, ми тонкі."

Підготовка деталей, які чекають в магазині за годину до етапу складання

р.

р.

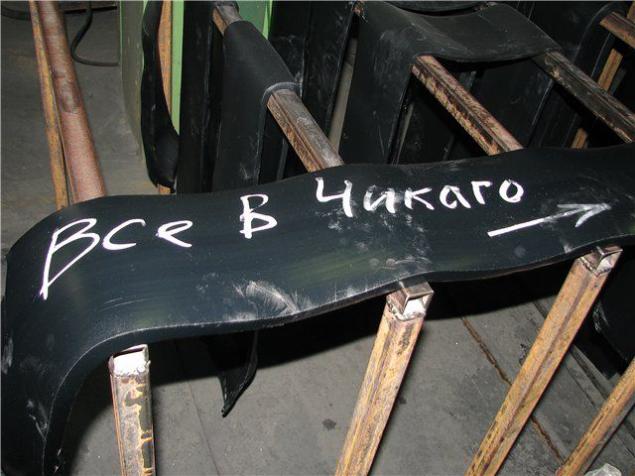

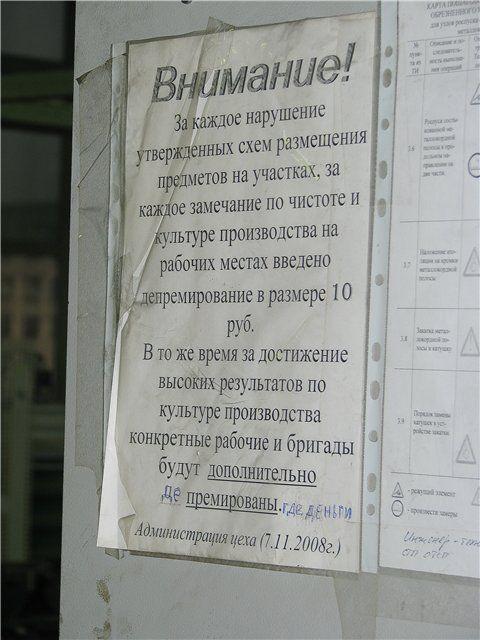

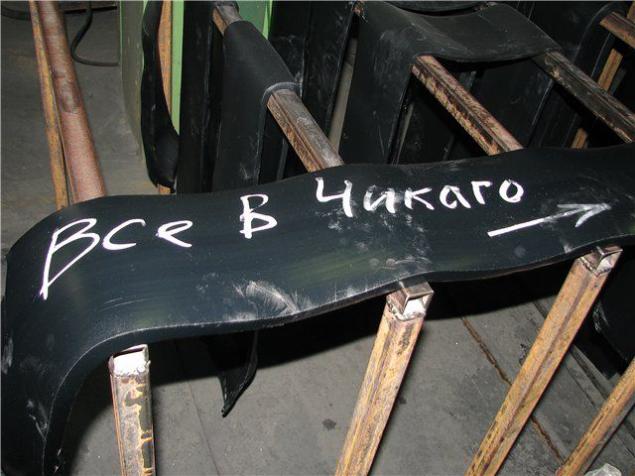

Заводський гумор ...

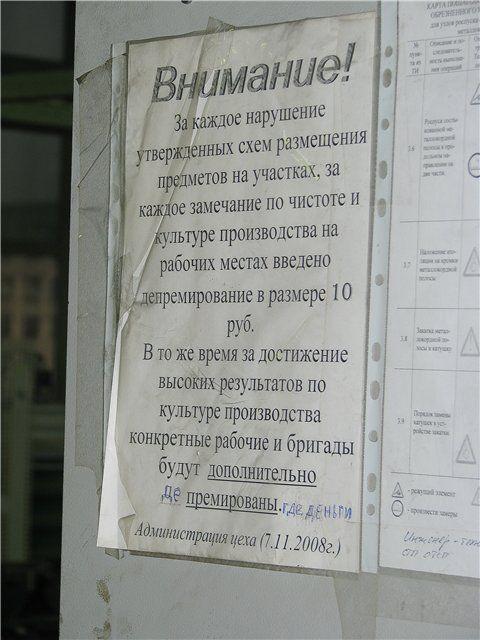

... і замовлення

Заключна збірка шини відбувається на спеціальній машині концерну Krupp. На цій машині працюють тільки два особи: перезаряджувач і монтажник. Зарядник вставляє котушки з компонентами в машину. Збірник висить обертовий кільце, а потім апарат робить все самому: він приносить тушку з гермосним шаром і боковиною і перекриває заготовку повітрям під жилетом.

Отримана сира шина проходить контроль зважування на автоматичних вагах і перевірці можливих дефектів.

Після цього заготовки надсилаються в магазин вулканізації.

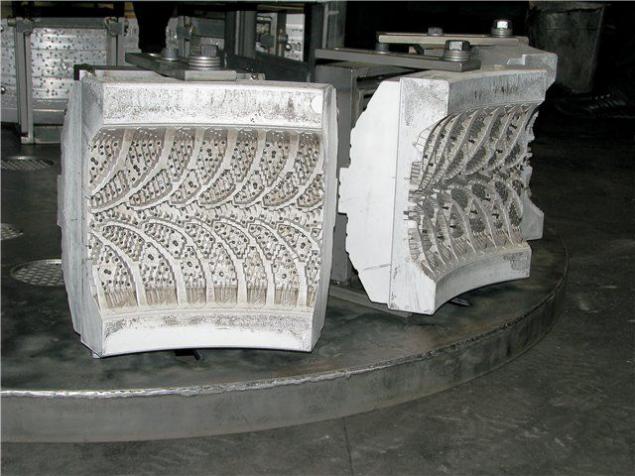

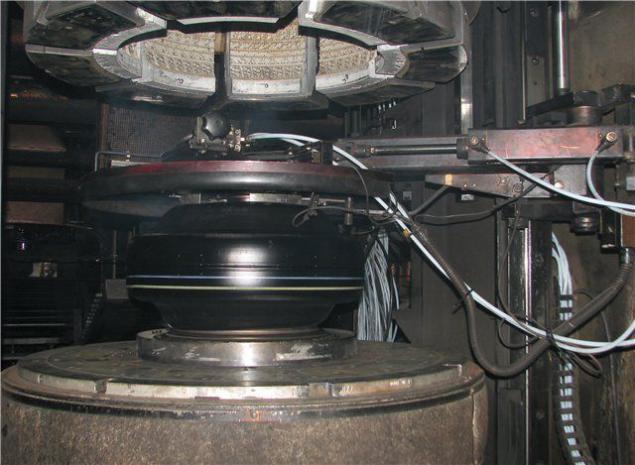

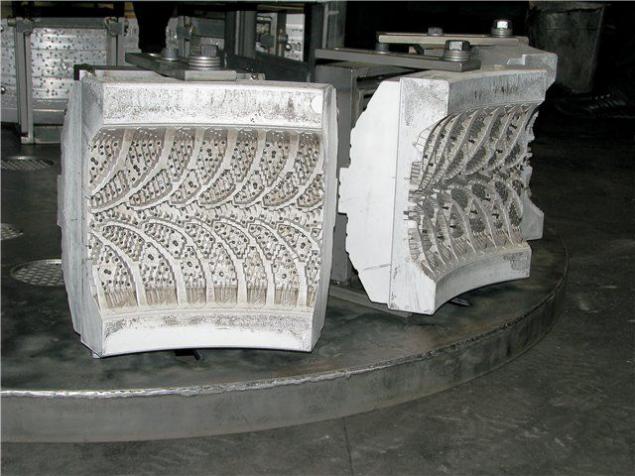

Останній етап виробництва розгортається в магазині гарячого вулканізації. Тут шина піддається впливу тепла гарячою парою під високим тиском. Гумові, вуглецеві та добавки «зимають» в єдине ціле, а малюнок протектора, написи та інші технічні профілі наносяться на зовнішні та внутрішні поверхні шини за допомогою форм.

Весь процес вулканізації супроводжується паром і звучанням його звучання.

Протрудування чорної «голки» показують, що ці зразки цвіль служать для виготовлення зимової гуми.

Ми назвали вульканізаційний магазин «похил» рослини і навіть попросили взяти нас в кінці шоу на другий раз. На додаток до того, що процес «брудного» шини викликає зацікавленість аудиторії, тут можна ще взяти чудові фотографії.

р.

р.

Працюємо. Дуже скоро ці заготовки візьмуть звичну форму шин для нас.

Не дивлячись на теплу тут, ви не хочете залишити магазин вулканізації. Світло, запах гарячої гуми і пари роблять це місце особливим.

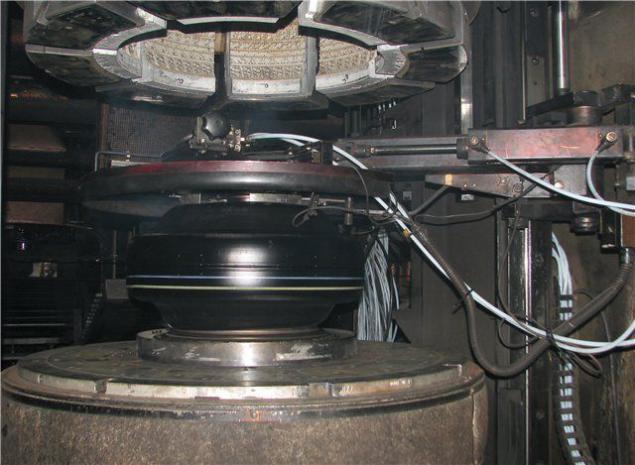

Однобортний шина. З паром. На правому праві знаходиться наступний шматок. Зверху можна побачити прес-форми для дачі шини з малюнком і написами.

Коли шина готова, наступна заготовка займає своє місце. У 10 хвилинах шини ми побачимо щодня.

Продукція готової, перевіреної та перед доставкою споживача чека на тестування

Після закінчення виробничого процесу проводиться тест. На прикладі авіаційної шини було показано цей процес. Колесо в центрі хребта, що збільшує швидкість 340 км / год. Після отримання необхідної кількості революцій, колісні контакти шини на деякий час. Є тертя шини на колесах - таким чином імітується посадка літака. Наприкінці процесу шина охолоджується і цикл повторюється необхідної кількості разів.

Джерело

426764,4 км

В гумовому змішувачі компоненти майбутньої шини суворо дозуються - натуральні і синтетичні гумові, вуглецеві чорні, сірка. Іноді змішування проводиться на декількох стадіях, а потім закінчена стрічка гумової суміші знову подається в машинку.

Змішування проходять автоматичний контроль якості, а потім ті, які визнані придатними до складу. Вже кілька разів забуваючи, а потім вводять виробництво деталей, таких як гумовий шнур, ущільнений шар, каркас, ламак, боковина, протектор.

Для виготовлення гумованого шнура використовується спеціальна машина - "басейн". Дуже незвично виглядає: від багатьох стоячих в ряді котушок (басейнів) розтягують і перемішують на одне місце нитки металевого дроту (металокорду) - щось схоже на harp або loom. Металевий шнур подається в спеціальний екструдер, в якому дріт натискається всередині гумового листа. Потім її зрізають, щоб отримати потрібну деталь.

Випромінюваний дріт, таким чином, отриманий за допомогою спеціальних конвеєрів, йде на великі котушки, на які вона рана для подальшого зберігання і транспортування.

Матеріал дуже липкий, і щоб уникнути прилипання і псування, прокладки розміщені між шарами рани.

Типи колодок різні. Часто вони помилкові для виготовлених шин нерегулярної форми.

Виробники посмішки на цьому: "Не, з формою майбутньої шини, ми тонкі."

Підготовка деталей, які чекають в магазині за годину до етапу складання

р.

р.Заводський гумор ...

... і замовлення

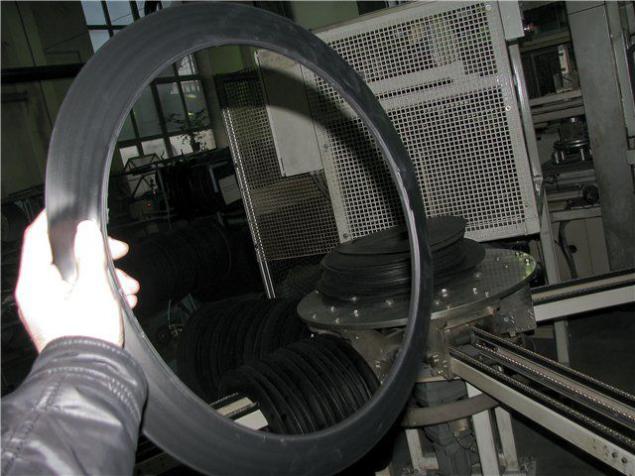

Заключна збірка шини відбувається на спеціальній машині концерну Krupp. На цій машині працюють тільки два особи: перезаряджувач і монтажник. Зарядник вставляє котушки з компонентами в машину. Збірник висить обертовий кільце, а потім апарат робить все самому: він приносить тушку з гермосним шаром і боковиною і перекриває заготовку повітрям під жилетом.

Отримана сира шина проходить контроль зважування на автоматичних вагах і перевірці можливих дефектів.

Після цього заготовки надсилаються в магазин вулканізації.

Останній етап виробництва розгортається в магазині гарячого вулканізації. Тут шина піддається впливу тепла гарячою парою під високим тиском. Гумові, вуглецеві та добавки «зимають» в єдине ціле, а малюнок протектора, написи та інші технічні профілі наносяться на зовнішні та внутрішні поверхні шини за допомогою форм.

Весь процес вулканізації супроводжується паром і звучанням його звучання.

Протрудування чорної «голки» показують, що ці зразки цвіль служать для виготовлення зимової гуми.

Ми назвали вульканізаційний магазин «похил» рослини і навіть попросили взяти нас в кінці шоу на другий раз. На додаток до того, що процес «брудного» шини викликає зацікавленість аудиторії, тут можна ще взяти чудові фотографії.

р.

р.Працюємо. Дуже скоро ці заготовки візьмуть звичну форму шин для нас.

Не дивлячись на теплу тут, ви не хочете залишити магазин вулканізації. Світло, запах гарячої гуми і пари роблять це місце особливим.

Однобортний шина. З паром. На правому праві знаходиться наступний шматок. Зверху можна побачити прес-форми для дачі шини з малюнком і написами.

Коли шина готова, наступна заготовка займає своє місце. У 10 хвилинах шини ми побачимо щодня.

Продукція готової, перевіреної та перед доставкою споживача чека на тестування

Після закінчення виробничого процесу проводиться тест. На прикладі авіаційної шини було показано цей процес. Колесо в центрі хребта, що збільшує швидкість 340 км / год. Після отримання необхідної кількості революцій, колісні контакти шини на деякий час. Є тертя шини на колесах - таким чином імітується посадка літака. Наприкінці процесу шина охолоджується і цикл повторюється необхідної кількості разів.

Джерело