1259

0.3

2015-07-04

Самодельный 3D принтер из старых аппаратов

38 фото, 4 видео, текст

eca3d.blogspot.ru

Когда появляется возможность разобрать какой-нибудь старый аппарат, обычно глаза разбегаются. Только потом, с годами начинаешь осознавать, что многое из него никогда не понадобится, и будет вечно пылиться, пока не надоест. Важно знать что на самом деле пригодиться, а что только захламит мастерскую. Мне посчастливилось утилизировать партию лазерных МФУ Xerox 4118 и Xerox M15. Эти аппараты очень хорошо оснащены и довольно избыточны в плане набора деталей.

Перечень всех донорских комплектующих, использованных при изготовлении самодельного 3D принтера:

1) Стальные направляющие — 6 штук.

2) Пластиковые подшипники скольжения — 3 штуки.

3) MXL зубчатая лента — 3 штуки.

4) Железные профили — 13 штук.

5) Шаговые двигатели:

— 2 мотора, поддерживающие микрошаг,

— 2 мощных мотора без микрошага.

6) Драйвер шагового двигателя A3977 – 1 штука.

Драйвер выпилен из печатной платы МФУ, минимальный микрошаг — 1/8. Поскольку применены двигатели с числом полных шагов 96, я предпочел докупить 3 драйвера A4988. A4988 поддерживает дробление на микрошаг 1/16, поэтому лучше подходит по точности позиционирования.

Можно еще сэкономить, и выпилить дополнительные 3 штуки A3977.

7) Термистор печки.

8) 3 оптических датчика.

9) Соединительные провода с ферритовыми кольцами.

10) Качественный блок питания 24 в и 5В.

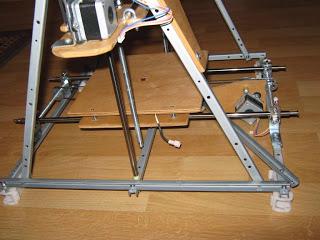

11) Пластиковые детали, применяемые в качестве ножек опоры конструкции.

Итого для сборки 3D принтера понадобилось 7 МФУ Xerox 4118 и Xerox M15. У каждого инженера при создании какого-нибудь нового устройства почти наверняка встает вопрос о поиске той или иной оптимальной детали, корпуса, шестеренки и т.д. Соответственно он начинает откладывать и копить на будущее всякую мелочевку, винтики – болтики, коробочки, ну просто все подряд. Часто выкинешь какую-либо штуковинку, а оказывается что именно она наилучшим образом подошла бы в новом творении. А поздно, уже выкинул. Приходится подгонять самоделку под имеющееся.

Окружающее пространство вокруг “изобретателя” представляет собой по сути своеобразную hi-tech помойку. Посмотрите в интернете фон на фотографиях из домашних мастерских – у подавляющего большинства на заднем плане разнообразный хаос.

Также и у меня. В конце концов необходимость минимизировать желание откладывать “про запас”, вынудили более серьезно отнестись к возможности изготовления домашнего 3D принтера. Возможность оперативно напечатать нужную деталь, а не хранить её годами, занимая драгоценное место, незаменима.

Целый год я лишь присматривался, не предпринимая никаких шагов к изготовлению такого аппарата. В основном останавливала необходимость рутинного поиска специфичных комплектующих, заказа их по почте и связанное с этим долгое ожидание. Но самое главное – в цене. Минимальная стоимость всего набора превышала 350$.

С целью минимизировать затраты, при проектировании аппарата постарался по максимуму использовать имеющееся детали из своих запасов, а также части старых принтеров.

Описанное сделано по концепции принтеров Reprap Mendel Prusa. Фактически получилась очередная вариация Repstrap.

Для рамы использовал укрепляющие металлические профили от отслуживших свое Xerox 4118:

Они очень хорошо подошли по размерам и имеют несколько симметричных штампованных отверстий.

Благодаря заводскому изготовлению крепежных мест, раму получиться сделать ровнее, чем если самому сверлить. Когда сам сверлишь, особенно если торопишься, почти наверняка будут ошибки. А тут уже все готовое. В дальнейшем все размеры принтера подгонял по этим профилям и готовым отверстиям.

…

Для фундамента двигателей оси Z приобрел в ближайшем крепежном магазине два увесистых металлических уголка:

Крепление направляющих оси Z.

В интернете начитался про повышенную шумность 3D принтеров, поэтому сразу решил делать его тихим. Двигатели Z лежат на фетровой прокладке, она очень хорошо изолирует звуковые колебания. На практике оказалось что перемещения по оси Z происходят значительно реже чем по X и Y, поэтому её можно было и не звукоизолировать.

В обычных старых 2D принтерах моторы довольно слабые и не поддерживают микрошаг, поэтому довольно долго искал подходящие. Пришлось пойти на компромисс: на ось Z поставил помощнее, но полношаговые, а на X и Y слабые, но поддерживающие микрошаг.

…

…

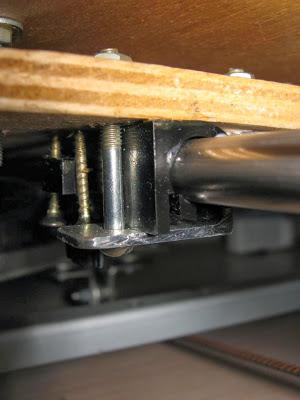

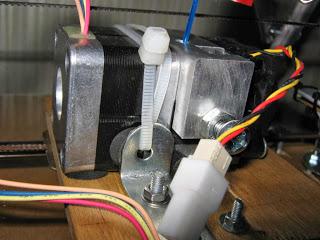

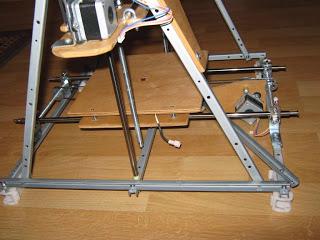

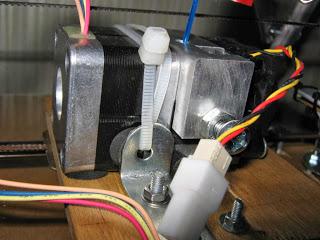

Крепление оси Y:

Фактически эти оси является частью рамы и участвуют в усилении жесткости конструкции. Сильно затягивать крепежные гайки еще рано, т.к. необходимо обеспечить их параллельность, а это лучше проверять, уже имея перемещаемый стол Y.

Привод оси Y:

…

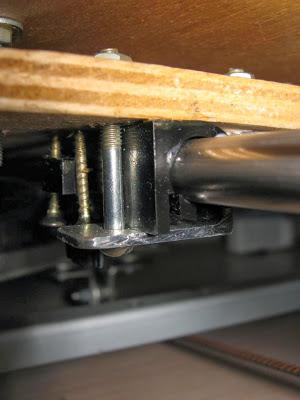

Линейный пластиковый подшипник, применяемый на всех осях:

…

…

С осью X пришлось повозиться дольше чем я ожидал. Придумывание концепции механизмов оказалось соизмеримо с длительностью их реализации, и заняло довольно продолжительное время.

Для уменьшения вибраций и производимого принтером шума, двигатели X и Y также установлены через виброгасящие прокладки.

…

…

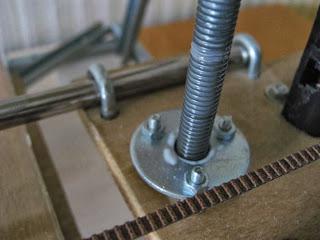

Основа стола, каретка X и пластина поперечной устойчивости — из 6 мм фанеры:

…

…

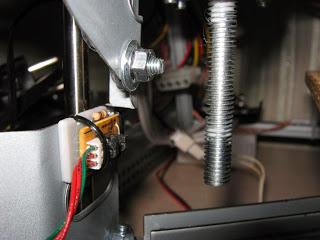

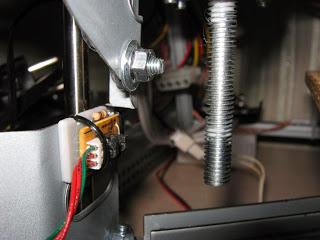

Оптические концевые датчики. На шпильке видна силиконовая смазка.

…

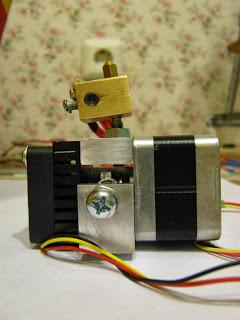

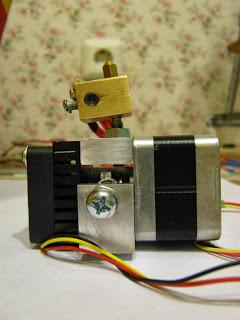

Заказанный экструдер пришел не с тем мотором, который был обещан продавцом, и, вдобавок с кривой головкой. Пришлось его переделывать. Головку выровнял и добавил прижимную пружину на подачу пластика. Заодно вернул себе часть денег за покупку.

…

Обычно креплению катушки с пластиком уделяют не много внимания, но мне кажется удачная конструкция уменьшит нагрузку на двигатель экструдера и оси X.

Катушка вращается на подшипниках, и ориентирована продольной плоскостью на печатающую головку. Для исключения самопроизвольного разматывания, подшипники меньшего размера чем отверстие на бобине.

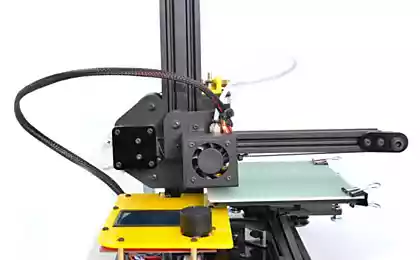

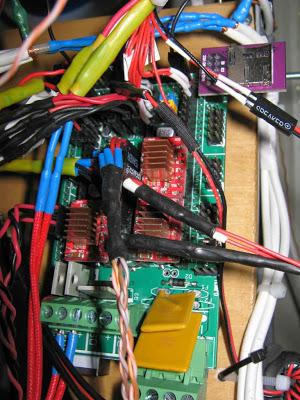

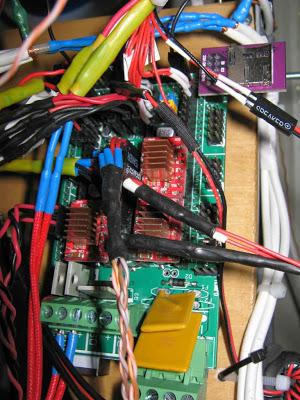

Смонтировал и подключил электронику: Arduino, RAMPS, microSD, драйверы шаговиков (a4988), и т.д.

Обратите внимание на драйвер Z двигателей:

Поскольку двигатели довольно слабые, пришлось использовать их на максимуме тока. Для этого просто выпилил из печатной платы разобранного МФУ уже готовый, распаянный более мощный драйвер a3977. Очень удобно!

Помучился с графическим LCD, прежде чем понял что прошивка Marlin работает с ним не по параллельному, а по последовательному интерфейсу.

Из старой мышки получился пульт:

Испытания шаговиков показали, что если сопротивление их обмоток от 6 Ом, они значительно лучше, мощнее и тише работают от 24 вольт.

На экструдере наоборот. Там оказался низкоомный мотор 3 Ом, который при 24 вольт стал шуметь и очень сильно греться. Пришлось его, и резистор головки запитать от 12V.

Блок питания от XEROX:

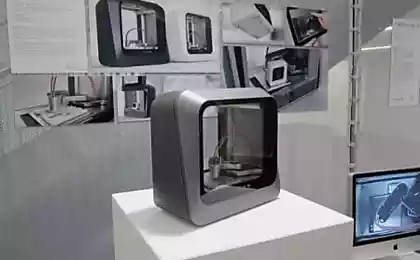

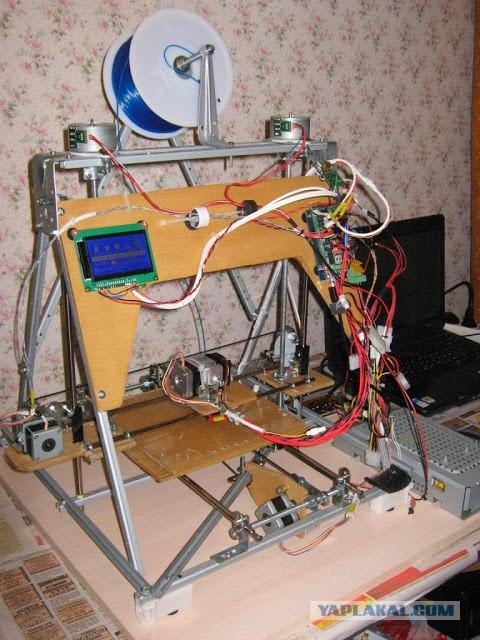

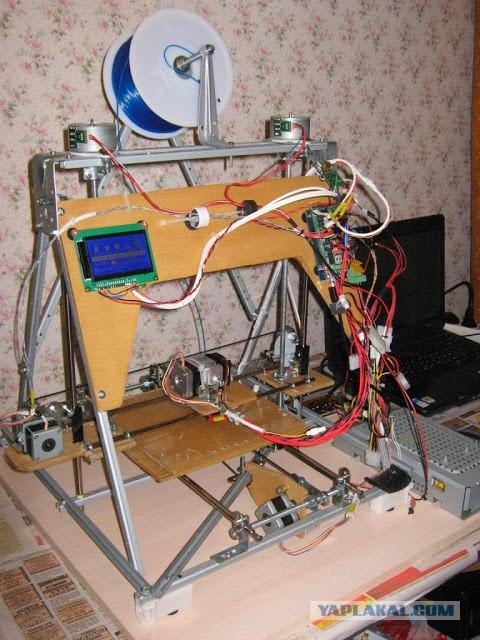

Ну вот и все. Готовый аппарат в первой итерации:

Добавлено в [mergetime]1388852858[/mergetime]

Словами не описать ощущения, которые испытываешь перед первым включением изготовленного аппарата. Особенно когда до завершения изготовления остается всего несколько часов.

А вот и печать:

Добавлено в [mergetime]1388852990[/mergetime]

Сразу заметно, что усилия по звукоизоляции принесли свои плоды. Принтер очень тихий. По громкости он заметно тише чем некоторые струйные принтеры. Даже на записи окружающий фон громче работающего принтера. Скорость печати от 30 до 40мм.

Раньше я увлекался разгонами процессоров, а что если разогнать принтер??!

Скорость 80мм:

При дальнейшем увеличении скорости до 120мм, печать идет, но очень ощущается резонанс. Ограничусь для скоростной печати скоростью 80мм, а для качественной 50мм.

Отлично, я доволен результатом разгона.

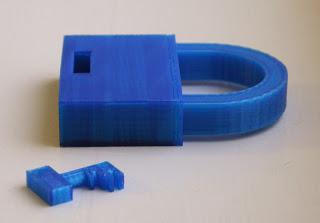

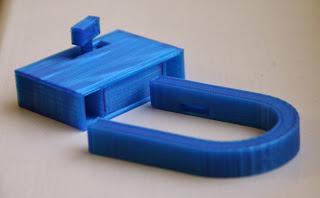

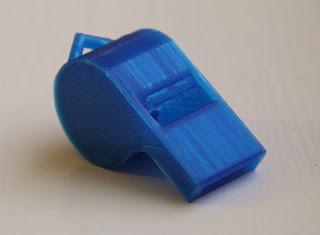

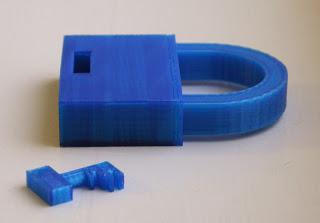

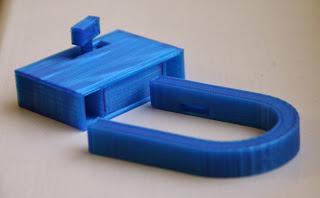

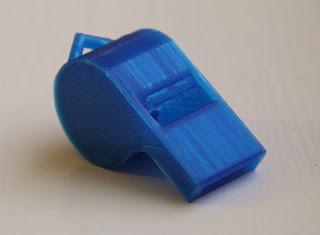

И напоследок несколько распечатанных предметов (файлы скачаны с www.thingiverse.com/):

…

…

…

Добавка распечатки пассатижей:

И на обороте, чтоб защелки попробовать увидеть:

Источник: www.yaplakal.com/

eca3d.blogspot.ru

Когда появляется возможность разобрать какой-нибудь старый аппарат, обычно глаза разбегаются. Только потом, с годами начинаешь осознавать, что многое из него никогда не понадобится, и будет вечно пылиться, пока не надоест. Важно знать что на самом деле пригодиться, а что только захламит мастерскую. Мне посчастливилось утилизировать партию лазерных МФУ Xerox 4118 и Xerox M15. Эти аппараты очень хорошо оснащены и довольно избыточны в плане набора деталей.

Перечень всех донорских комплектующих, использованных при изготовлении самодельного 3D принтера:

1) Стальные направляющие — 6 штук.

2) Пластиковые подшипники скольжения — 3 штуки.

3) MXL зубчатая лента — 3 штуки.

4) Железные профили — 13 штук.

5) Шаговые двигатели:

— 2 мотора, поддерживающие микрошаг,

— 2 мощных мотора без микрошага.

6) Драйвер шагового двигателя A3977 – 1 штука.

Драйвер выпилен из печатной платы МФУ, минимальный микрошаг — 1/8. Поскольку применены двигатели с числом полных шагов 96, я предпочел докупить 3 драйвера A4988. A4988 поддерживает дробление на микрошаг 1/16, поэтому лучше подходит по точности позиционирования.

Можно еще сэкономить, и выпилить дополнительные 3 штуки A3977.

7) Термистор печки.

8) 3 оптических датчика.

9) Соединительные провода с ферритовыми кольцами.

10) Качественный блок питания 24 в и 5В.

11) Пластиковые детали, применяемые в качестве ножек опоры конструкции.

Итого для сборки 3D принтера понадобилось 7 МФУ Xerox 4118 и Xerox M15. У каждого инженера при создании какого-нибудь нового устройства почти наверняка встает вопрос о поиске той или иной оптимальной детали, корпуса, шестеренки и т.д. Соответственно он начинает откладывать и копить на будущее всякую мелочевку, винтики – болтики, коробочки, ну просто все подряд. Часто выкинешь какую-либо штуковинку, а оказывается что именно она наилучшим образом подошла бы в новом творении. А поздно, уже выкинул. Приходится подгонять самоделку под имеющееся.

Окружающее пространство вокруг “изобретателя” представляет собой по сути своеобразную hi-tech помойку. Посмотрите в интернете фон на фотографиях из домашних мастерских – у подавляющего большинства на заднем плане разнообразный хаос.

Также и у меня. В конце концов необходимость минимизировать желание откладывать “про запас”, вынудили более серьезно отнестись к возможности изготовления домашнего 3D принтера. Возможность оперативно напечатать нужную деталь, а не хранить её годами, занимая драгоценное место, незаменима.

Целый год я лишь присматривался, не предпринимая никаких шагов к изготовлению такого аппарата. В основном останавливала необходимость рутинного поиска специфичных комплектующих, заказа их по почте и связанное с этим долгое ожидание. Но самое главное – в цене. Минимальная стоимость всего набора превышала 350$.

С целью минимизировать затраты, при проектировании аппарата постарался по максимуму использовать имеющееся детали из своих запасов, а также части старых принтеров.

Описанное сделано по концепции принтеров Reprap Mendel Prusa. Фактически получилась очередная вариация Repstrap.

Для рамы использовал укрепляющие металлические профили от отслуживших свое Xerox 4118:

Они очень хорошо подошли по размерам и имеют несколько симметричных штампованных отверстий.

Благодаря заводскому изготовлению крепежных мест, раму получиться сделать ровнее, чем если самому сверлить. Когда сам сверлишь, особенно если торопишься, почти наверняка будут ошибки. А тут уже все готовое. В дальнейшем все размеры принтера подгонял по этим профилям и готовым отверстиям.

…

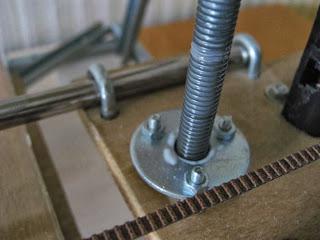

Для фундамента двигателей оси Z приобрел в ближайшем крепежном магазине два увесистых металлических уголка:

Крепление направляющих оси Z.

В интернете начитался про повышенную шумность 3D принтеров, поэтому сразу решил делать его тихим. Двигатели Z лежат на фетровой прокладке, она очень хорошо изолирует звуковые колебания. На практике оказалось что перемещения по оси Z происходят значительно реже чем по X и Y, поэтому её можно было и не звукоизолировать.

В обычных старых 2D принтерах моторы довольно слабые и не поддерживают микрошаг, поэтому довольно долго искал подходящие. Пришлось пойти на компромисс: на ось Z поставил помощнее, но полношаговые, а на X и Y слабые, но поддерживающие микрошаг.

…

…

Крепление оси Y:

Фактически эти оси является частью рамы и участвуют в усилении жесткости конструкции. Сильно затягивать крепежные гайки еще рано, т.к. необходимо обеспечить их параллельность, а это лучше проверять, уже имея перемещаемый стол Y.

Привод оси Y:

…

Линейный пластиковый подшипник, применяемый на всех осях:

…

…

С осью X пришлось повозиться дольше чем я ожидал. Придумывание концепции механизмов оказалось соизмеримо с длительностью их реализации, и заняло довольно продолжительное время.

Для уменьшения вибраций и производимого принтером шума, двигатели X и Y также установлены через виброгасящие прокладки.

…

…

Основа стола, каретка X и пластина поперечной устойчивости — из 6 мм фанеры:

…

…

Оптические концевые датчики. На шпильке видна силиконовая смазка.

…

Заказанный экструдер пришел не с тем мотором, который был обещан продавцом, и, вдобавок с кривой головкой. Пришлось его переделывать. Головку выровнял и добавил прижимную пружину на подачу пластика. Заодно вернул себе часть денег за покупку.

…

Обычно креплению катушки с пластиком уделяют не много внимания, но мне кажется удачная конструкция уменьшит нагрузку на двигатель экструдера и оси X.

Катушка вращается на подшипниках, и ориентирована продольной плоскостью на печатающую головку. Для исключения самопроизвольного разматывания, подшипники меньшего размера чем отверстие на бобине.

Смонтировал и подключил электронику: Arduino, RAMPS, microSD, драйверы шаговиков (a4988), и т.д.

Обратите внимание на драйвер Z двигателей:

Поскольку двигатели довольно слабые, пришлось использовать их на максимуме тока. Для этого просто выпилил из печатной платы разобранного МФУ уже готовый, распаянный более мощный драйвер a3977. Очень удобно!

Помучился с графическим LCD, прежде чем понял что прошивка Marlin работает с ним не по параллельному, а по последовательному интерфейсу.

Из старой мышки получился пульт:

Испытания шаговиков показали, что если сопротивление их обмоток от 6 Ом, они значительно лучше, мощнее и тише работают от 24 вольт.

На экструдере наоборот. Там оказался низкоомный мотор 3 Ом, который при 24 вольт стал шуметь и очень сильно греться. Пришлось его, и резистор головки запитать от 12V.

Блок питания от XEROX:

Ну вот и все. Готовый аппарат в первой итерации:

Добавлено в [mergetime]1388852858[/mergetime]

Словами не описать ощущения, которые испытываешь перед первым включением изготовленного аппарата. Особенно когда до завершения изготовления остается всего несколько часов.

А вот и печать:

Добавлено в [mergetime]1388852990[/mergetime]

Сразу заметно, что усилия по звукоизоляции принесли свои плоды. Принтер очень тихий. По громкости он заметно тише чем некоторые струйные принтеры. Даже на записи окружающий фон громче работающего принтера. Скорость печати от 30 до 40мм.

Раньше я увлекался разгонами процессоров, а что если разогнать принтер??!

Скорость 80мм:

При дальнейшем увеличении скорости до 120мм, печать идет, но очень ощущается резонанс. Ограничусь для скоростной печати скоростью 80мм, а для качественной 50мм.

Отлично, я доволен результатом разгона.

И напоследок несколько распечатанных предметов (файлы скачаны с www.thingiverse.com/):

…

…

…

Добавка распечатки пассатижей:

И на обороте, чтоб защелки попробовать увидеть:

Источник: www.yaplakal.com/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.