1377

0.3

2015-07-04

Как работают 3D принтеры и 3D сканеры.

Явления и вещи описанные в фантастических рассказах и романах Верна, Кларка и Азимова уже давно и прочно заняли свое место в нашем мире. Мы привыкли к сотовым телефонам, разговорам через континенты по скайпу, электромобилям, и другим казавшимся совсем недавно фантастическим вещам. Теперь мало что может по настоящему удивить нас. Однако список воплощаемых в жизнь идей фантастов расширяется с каждым днем и иногда кое-что может все-таки разорвать шаблоны нашего восприятия.

Одним из таких явлений, которое вторглось в нашу реальность являются 3D принтеры и 3D сканеры. Мне стало интересно узнать как они работают и недавно мне удалось попасть в компанию, которая занимается продажей таких аппаратов и изготовлением прототипов на 3D принтерах.

много фото и видео, как закончу сообщу, прошу не ломать

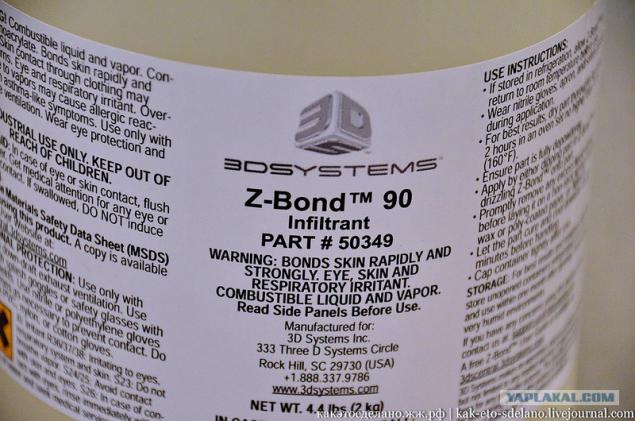

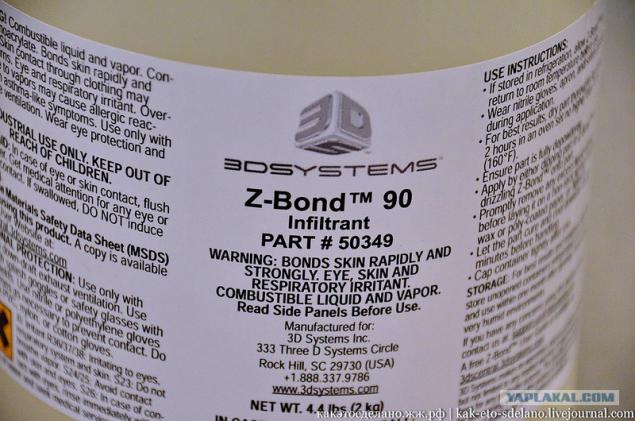

ервый 3D принтер появился на свет почти 30 лет назад, в 1984 году. Его изобрел Чак Халл, основатель крупнейшей в мире компании «3D Systems» — лидера в области производства 3D принтеров. С тех пор технологии в этой сфере шагнули далеко вперед и возможности таких аппаратов значительно расширились. Сейчас 3D принтеры могут напечатать практически что угодно из чего угодно. Размер создаваемой вещи ограничен лишь рабочей площадью принтеров, однако и эта проблема решаема — есть специальный суперклей, которым склеиваются детали будущего изделия.

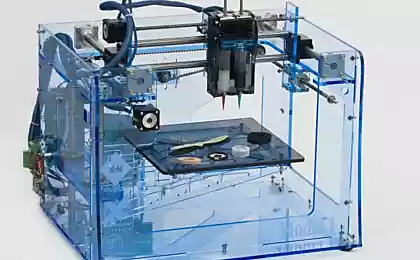

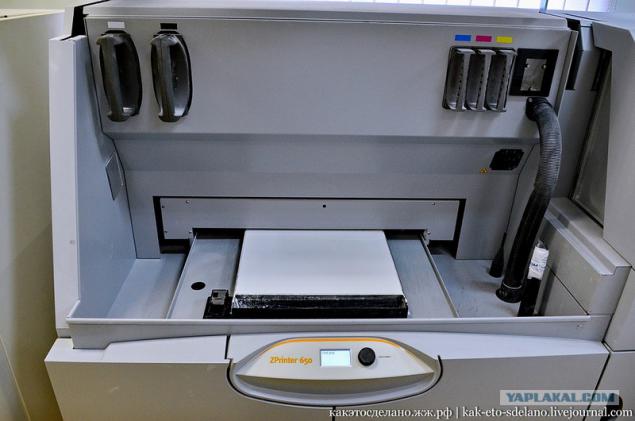

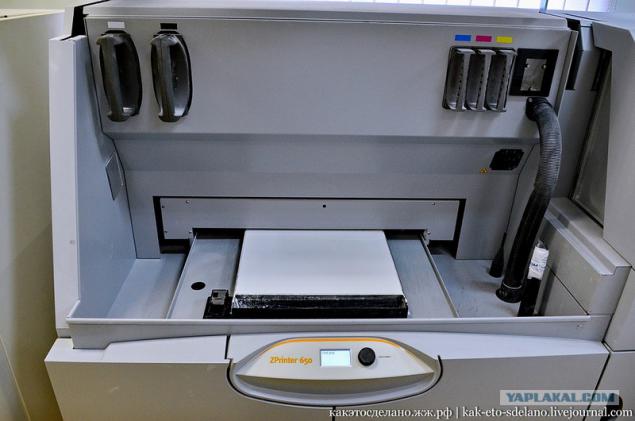

Но обо всем по порядку. Принтер подключен к компьютеру, который задает ему задачу распечатать с подготовленной в специальной программе 3D модели будущее изделие. Этот 3D принтер использует для печати композитный материал на основе гипса, который позволяет печатать с высоким разрешением, воспроизводя практически полную палитру цветов.

Принцип работы таков — в принтере есть емкость, в которую тонким слоем насыпается мелкодисперсный порошок, выравнивается, над ним проезжает каретка с картриджем и распыляет отвердитель разного цвета на нужные участки. Опять засыпается слой порошка, выравнивается, распыляется отвердитель, и так много раз. Слои настолько тонкие, что под ним видны предыдущие.

Слой за слоем повторяется операция, и дно емкости постепенно уходит вниз. Чтобы напечатать 3D модель требуется до нескольких часов, в зависимости от сложности изделия. Обратите внимание: справа в верхнем углу рукоятки с цветовыми обозначениями, это картриджи. Три основных цвета, которые смешиваясь получают нужный цвет при печати.

По окончании процесса, готовую модель осторожно извлекают из композита и помещают в эту кабинку, где при помощи воздуха из компрессора и мягких щеток, происходит очистка от порошка.

Обратите внимание на дно, весь порошок, который стряхнули с модели идет обратно в производство, то есть оно практически безотходное. Затем тут же готовую модель пропитывают специальным суперклеем, потому что она все еще хрупкая, а с нее возможно еще будут делать формы и т.п.

Вот тот самый клей.

Производитель тот же самый, что и у принтеров.

А это готовые изделия, макет будущего помещения какого-то офиса, сделан по заказу одной фирмы.

Посмотрите на детали, но это еще цветочки, дальше мы увидим еще более мелкие вещицы.

Немного о станке: этот 3D принтер был выпущен компанией Z Corporation, которая сейчас находится в составе поглотившей ее компании 3D Systems.

Новые экземпляры ничем не отличаются от этого, разве что цветом корпуса и новым названием.

Добавлено в [mergetime]1385180073[/mergetime]

Настоятельно рекомендую к просмотру эти видеоролики, в которых подробно показан процесс печати именно на этом станке.

Далее наш рассказ будет о принтерах другого типа. Принтер слева — ProJet HD 3000, работает по технологии MJM. В нем светоотверждение полимера происходит за счет ультрафиолетовой вспышки. Расплавленный горячий акриловый фотополимер (пластик) подается в печатающую головку, которая наносит его на печатающую платформу, где он засвечивается галогеновой ультрафиолетовой лампой, после чего он отвердевает, затем следующий слой и так далее.

Как наверное вы догадываетесь, при печати практически любых моделей, существует необходимость поддерживать выступающие, нависающие части выращиваемой модели и для этих целей используется простой воск, который наносится одновременно с полимером, он удаляется простым нагреванием в печи, практически не оставляя следов.

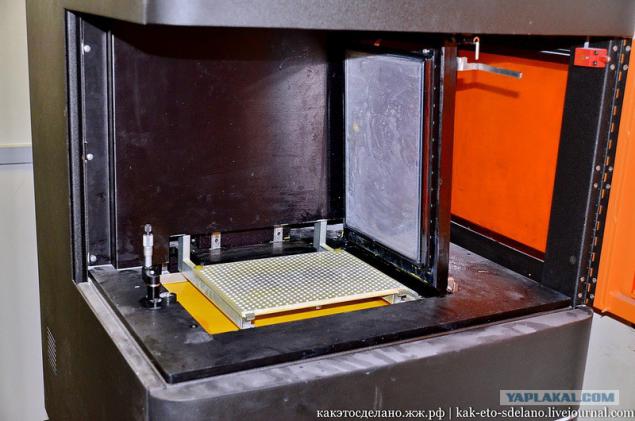

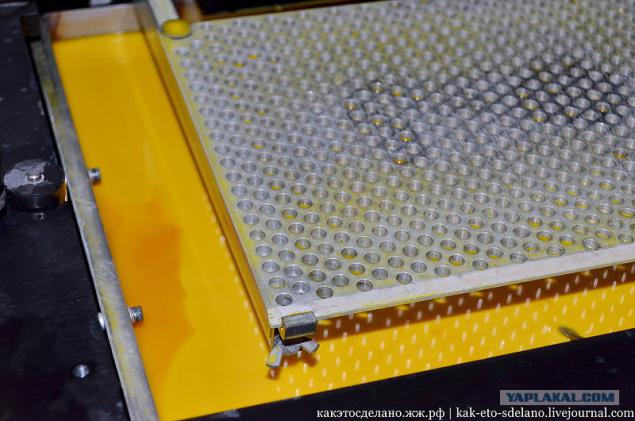

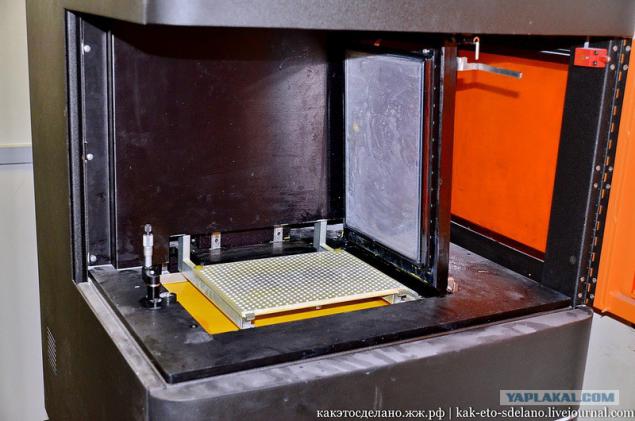

Следующая модель принтера — Ultra работает по технологии DLP.

Если не ошибаюсь на этом снимке можно видеть DLP проектор.

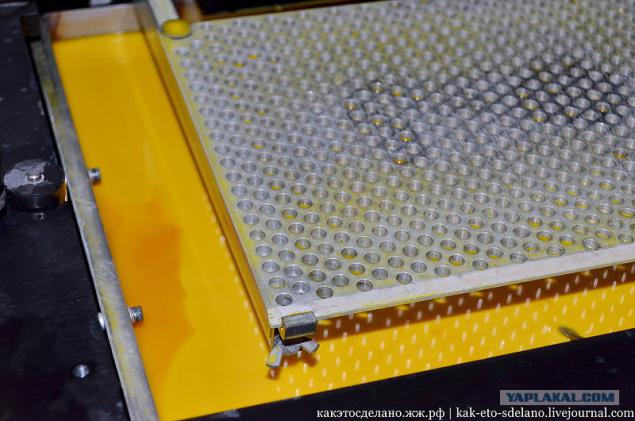

В этом принтере есть емкость с фотополимером, которая закрывается стеклянной крышкой. На него проектор сверху проецирует изображение. Программа переключает картинки на проекторе (срезы объекта) и по мере затвердевания модели металлическая пористая платформа постепенно опускается вниз. По мере расходования фотополимер доливается в кювету. Во время процесса печати аппарат закрывается, чтобы избежать засветки.

Если в принтере ProJet HD 3000 модель отверждается ультрафиолетовой вспышкой, то в Ultra это делает DLP проектор обычным светом.

Добавлено в [mergetime]1385180280[/mergetime]

В этом видео рассказывается именно об этом принтере.

А в этом видео можно увидеть принтер, который работает по тому же принципу, но засветка полимера происходит снизу.

Это печка, в которой плавится воск, послуживший дополнительным материалом при печати. Температуру можно видеть на дисплее.

Достанем поддон

Готовые изделия.

Обратите внимание насколько тонкая печать.

Непрозрачный материал — воск.

Из этих деталек будут собирать машинку.

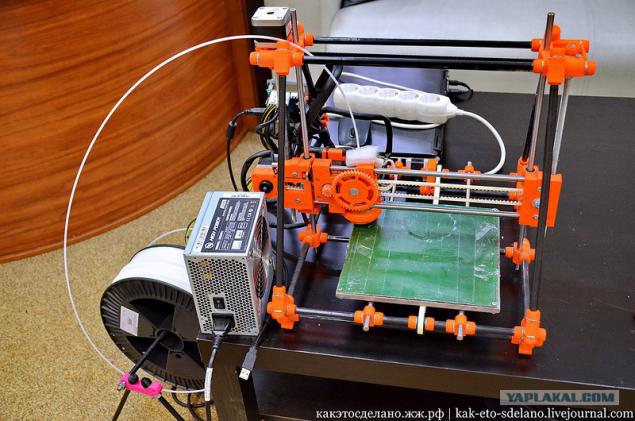

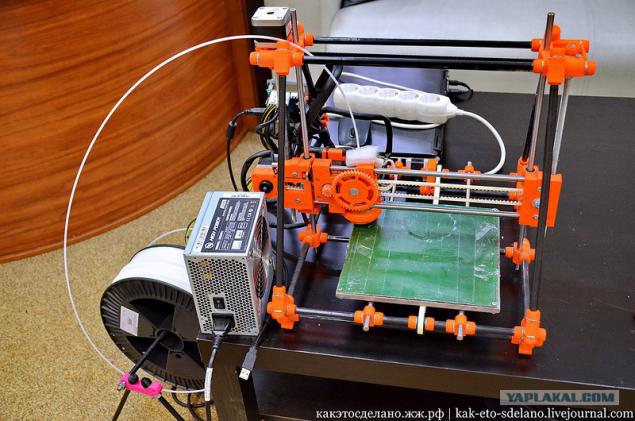

Чуть не забыл рассказать о самых распространенных и доступных 3D принтерах, с которых можно сказать и началась эра станков будущего. Этот принтер для печати использует пластик. Технология FDM (Fused Deposition Modeling) — послойная укладка горячей полимерной нити разные его виды. Самые популярный пластик — это ABS и PLA.

ABS пластик — непрозначный ударопрочный термопластический материал, используется для печати самых обычных пластиковых прототипов. В системах трехмерной печати стал популярен благодаря своей температуре стеклования – достаточно низкой для безопасной экструзии с помощью стандартных инструментов, но достаточно высокой, чтобы напечатанная модель не боялась небольшого нагрева, которому может подвергнуться в бытовых условиях.

Принтер работает не от картриджа, а от обычных катушек пластика, подсоединённых к нему в том виде, в котором они и продаются. Пластиковая нить заправляется в экструдер, там нагревается и печатающая головка выдавливает материал на движущуюся платформу.

Подобный принтер известен давно и ему на смену пришли другие аппараты, которые могут печатать сразу тремя видами пластика.

Следующий аппарат является новым поколением 3D принтеров, печатающих от катушек с пластиком. Есть три его разновидности:

— одноцветный принтер CubeX

— CubeX Duo — печатает двумя цветами

— CubeX Trio с тремя экструдерами,

Вот образцы таких изделий. Они достаточно прочные, просто так руками не поломать.

На этом видео достаточно подробно видно как работает такой принтер.

Как мне рассказали, технология 3D печати настолько продвинулась в последнее время, что существут принтеры, которые могут печатать чем угодно, начиная от шоколада, заканчивая металлом и песком!

Некоторые промышленные принтеры могут использовать сразу несколько разных видов фотополимеров в одном изделии. Фактически, это большой струйный принтер, с десятками печатающих головок подключенным к емкостям с разными материалами. В процессе печати полимер наносится на изделие и тут же засвечивается.

На этом видео к примеру, видно, что принтер печатает как пластик, так и резину.

А на этом видео показан уникальный принтер работающий автономно от солнечных батарей. Автор проекта в качестве материала использовал песок, который набирал тут же в пустыне. Вместо лазерных лучей он использовал большую линзу Френеля, которая концентрировала солнце в точку и плавила песок. В качестве насыпающего и выравнивающего устройства выступал сам автор проекта. Координатная система принтера и компьютер, как я сказал ранее, работали от солнечных батарей. В течении нескольких часов нахождения в пустыне он сделал непонятную хреновину и чашу.

А этот принтер печатает из металлической крошки. Частицы порошка спекаются между собой лазером, после чего еще в течении суток лоток остывает. Однако изделие хрупкое, спекание металлических частиц не дает прочность изделию, оно достаточно пористое и может поломаться в руках, потому его еще раз обрабатывают в специальной печи, уложив в другой лоток с другим металлическим порошком, который заполняет поры и делает его достаточно прочным.

Следующая часть нашего рассказа будет о 3D сканерах — инструментах, без которых невозможно было бы напечатать многие изделия. Именно они помогают сделать виртуальную модель, которая будет воплощена 3D принтером.

Различают сканеры близкого радиуса действия, (как этот на фото снизу), среднего и дальнего радиуса действия. Кстати, сканеры дальнего радиуса действия устанавливают часто на военных самолетах и беспилотниках для сканирования местности с воздуха.

Это 3D сканер отечественного производства, как мне сказали довольно неплохой.

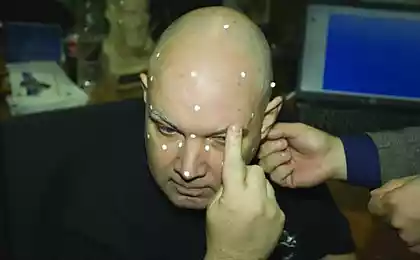

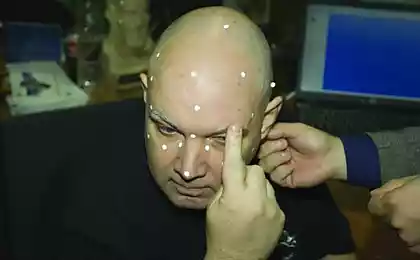

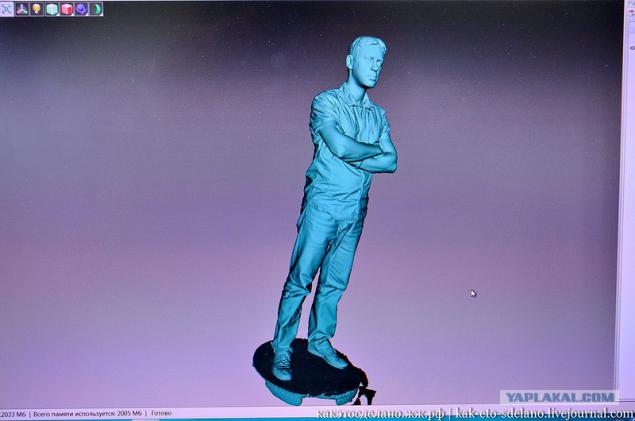

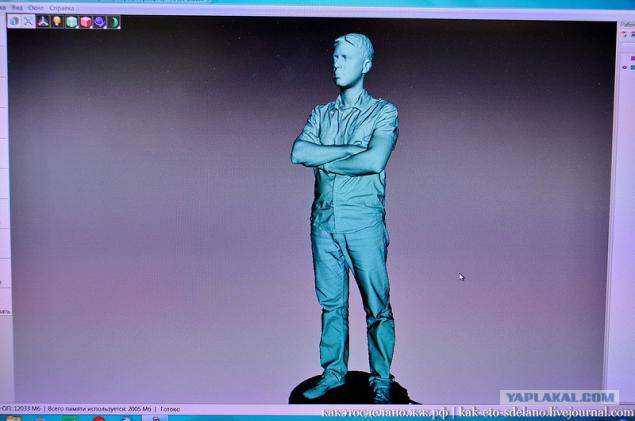

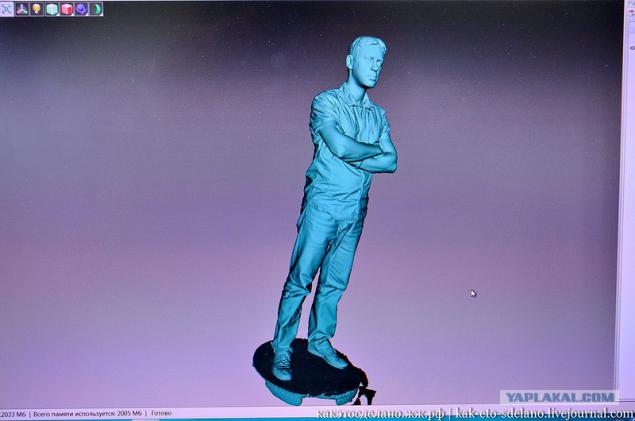

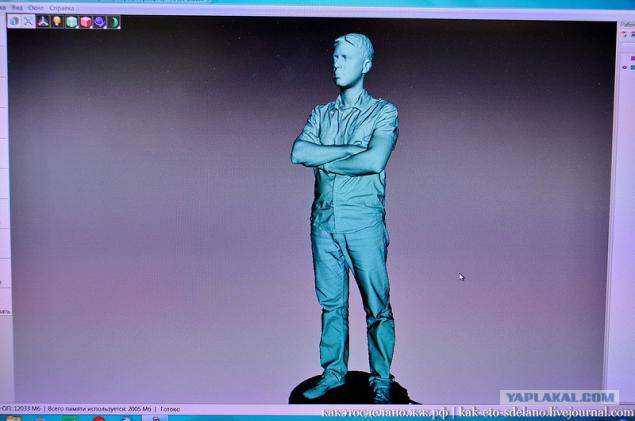

А теперь, в качестве эксперимента сделаем виртуальную модель одного из специалистов компании. Подключаем сканер к компьютеру, включаем софт и поехали.

Проводим сканером по всей высоте фигуры на расстоянии не далее одного метра от нее.

Подиум, на котором стоит человек в это время потихоньку вращается.

Вуаля и вот фигурка человека появилась в компьютере. Почти как в фантастическом фильме «Газонокосильщик».

Лишние детали будут убраны, шероховатости откорректированы.

А это другой, подобный сканер.

Для того, чтобы сканировать объект, нужно выключить свет в помещении.

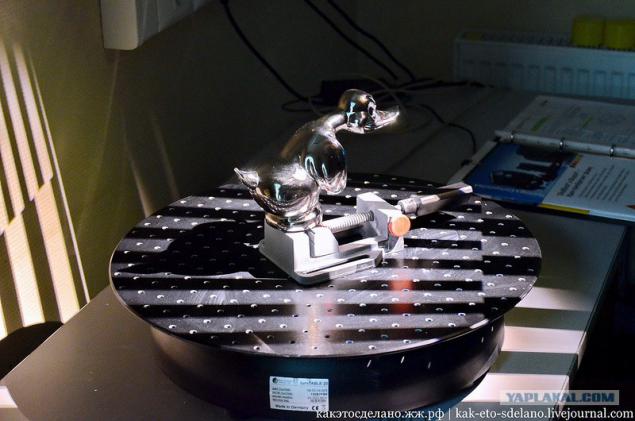

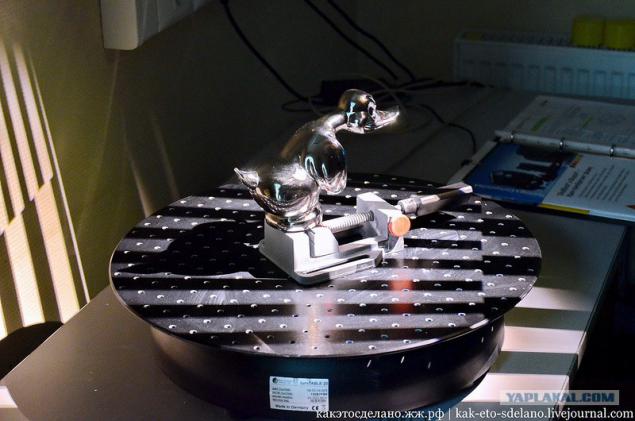

Кстати, будущая модель не должна быть глянцевой, иначе ее проблематично будет отсканировать. Эта утка уже была отсканирована, до этого она имела матовую поверхность.

Обратите внимание на несколько объективов.

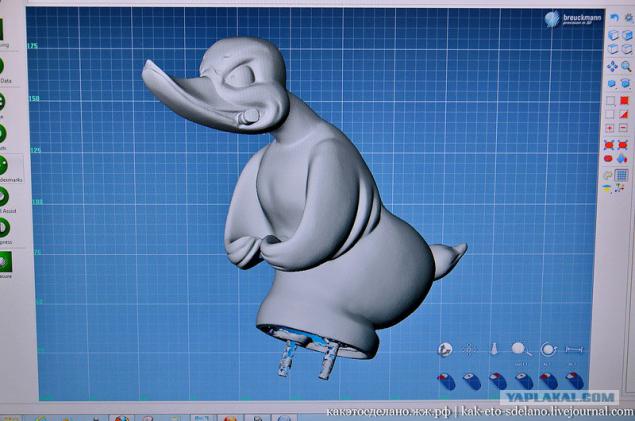

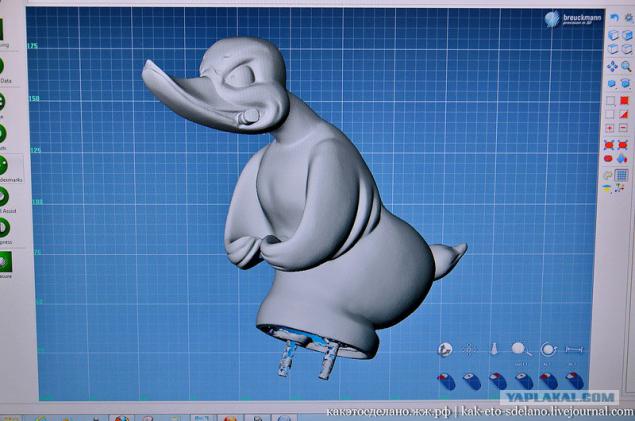

Вот, что получается в итоге.

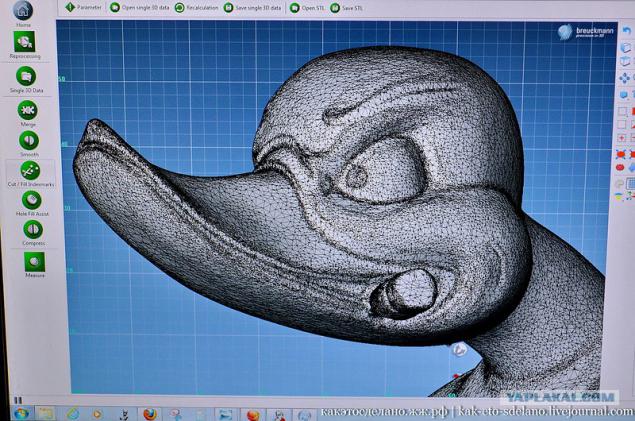

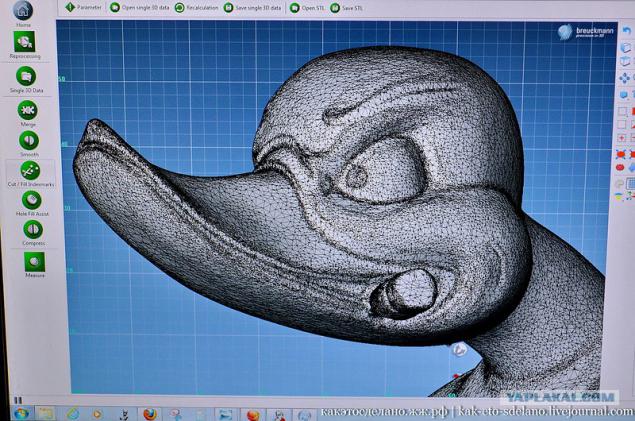

Другой вид. Поверхность модели усеяна треугольниками.

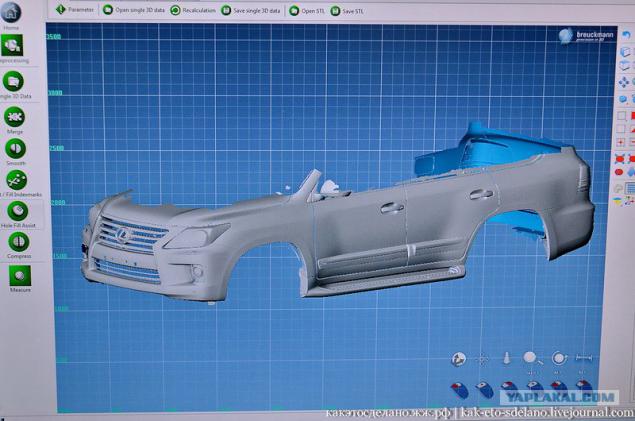

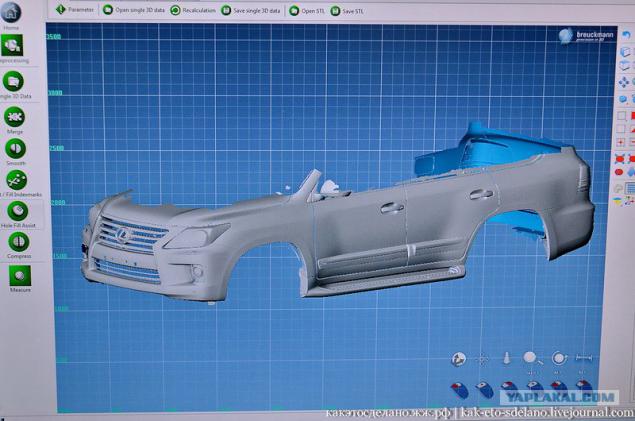

А это 3D модели разных частей машин, сделаны по заказу тюнинговых ателье.

Ателье получит свою 3D модель, дорисует навороченный бампер или еще что-то, а потом обрадует своего клиента новым обвесом.

На этом наш рассказ о технической части станков будущего подошел к концу, но не спешите закрывать окно, сейчас вы увидите все образцы изделий, напечатанных на разных 3D принтерах.

Вот такая фигурка человека получается при печати на принтере, который использует гипсовый композит.

Детализация достаточно подробная. Я видел фигурку человека, на которой были видны его татуировки.

Фигурка индуистского бога Ганеша. Пластик.

Полимер другого типа.

И конечный результат, который сделал заказчик из напечатанных прототипов.

Техническая деталь со сложной внутренней частью.

Разнообразные пластиковые кольца. 3D принтеры значительно облегчат работу ювелиров в будущем.

Храм Христа Спасителя. Модель печаталась примерно 10 часов, гипсовый композит, толщина стенок около сантиметра.

Еще один храм, может кто подскажет название?

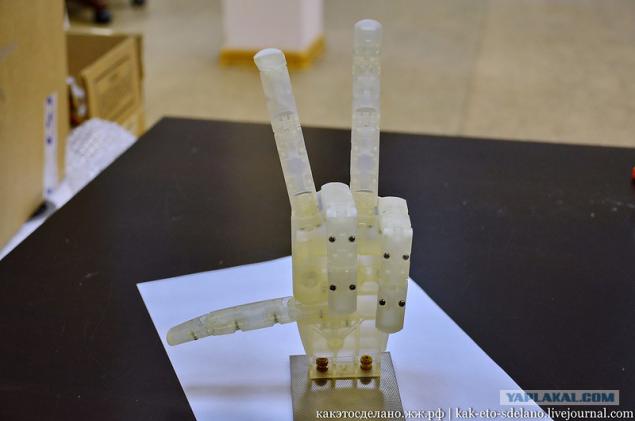

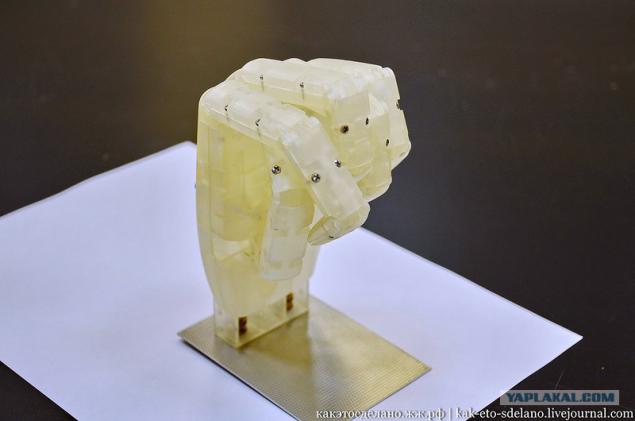

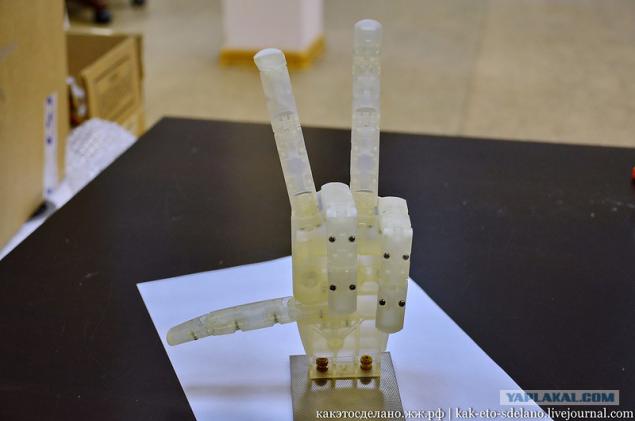

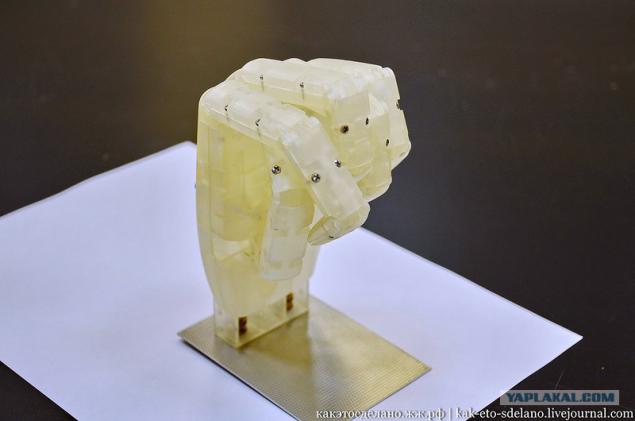

Рука киборга, пластиковая модель.

Напечатали все детали, скрепили винтиками, и все!

Образец довольно подвижный, не хрупкий.

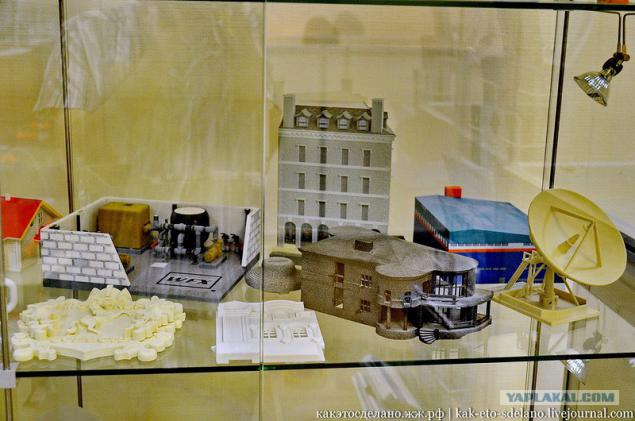

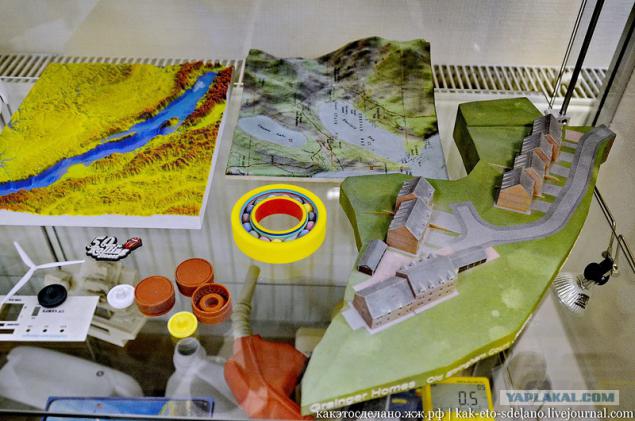

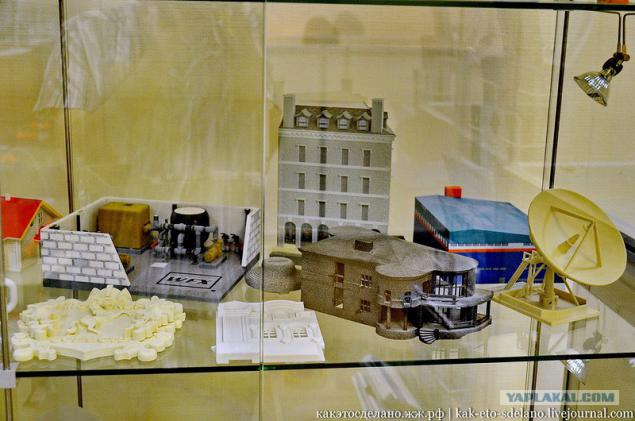

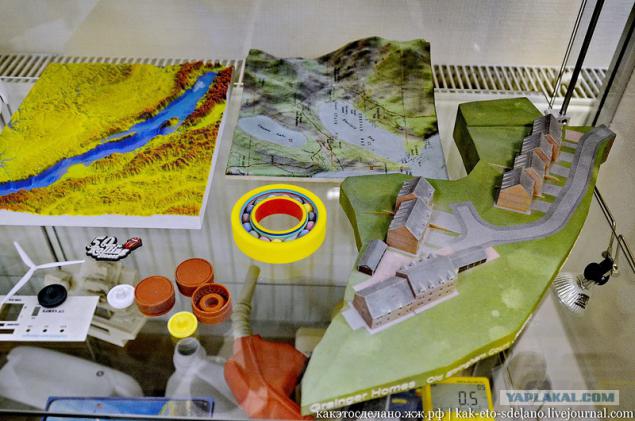

В витринах компании разнообразие моделей напечатанных здесь.

Некоторые изделия можно гальванизировать и использовать в таком виде.

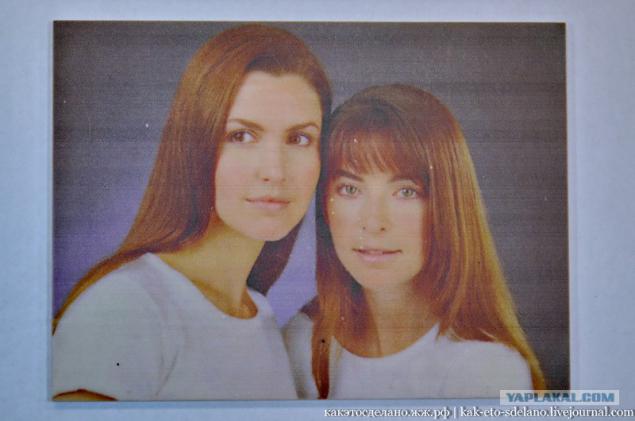

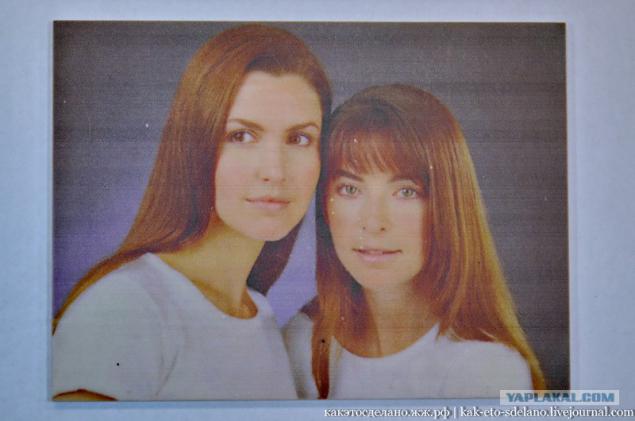

А это фотография, естественно напечатанная принтером, и такое возможно.

Толщина гипсовой фотографии примерно 3-5 мм.

Однако, вещь, которая поразила меня больше всех вот это ситечко. Посмотрите насколько тонкая вещь, просто удивительно.

Еще раз повторюсь — все что лежит на витрине — сделано на 3D принтерах

,,,

,,,

,,,

Ну и наконец, скоро можно забыть и о гончарном круге, с такими технологиями)

на этом все_))

источник escogido7.livejournal.com

Источник: www.yaplakal.com/

Одним из таких явлений, которое вторглось в нашу реальность являются 3D принтеры и 3D сканеры. Мне стало интересно узнать как они работают и недавно мне удалось попасть в компанию, которая занимается продажей таких аппаратов и изготовлением прототипов на 3D принтерах.

много фото и видео, как закончу сообщу, прошу не ломать

ервый 3D принтер появился на свет почти 30 лет назад, в 1984 году. Его изобрел Чак Халл, основатель крупнейшей в мире компании «3D Systems» — лидера в области производства 3D принтеров. С тех пор технологии в этой сфере шагнули далеко вперед и возможности таких аппаратов значительно расширились. Сейчас 3D принтеры могут напечатать практически что угодно из чего угодно. Размер создаваемой вещи ограничен лишь рабочей площадью принтеров, однако и эта проблема решаема — есть специальный суперклей, которым склеиваются детали будущего изделия.

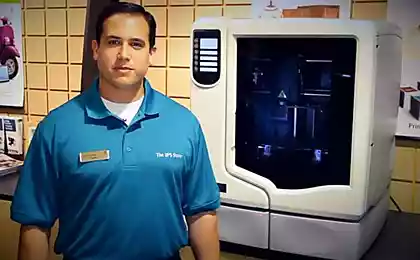

Но обо всем по порядку. Принтер подключен к компьютеру, который задает ему задачу распечатать с подготовленной в специальной программе 3D модели будущее изделие. Этот 3D принтер использует для печати композитный материал на основе гипса, который позволяет печатать с высоким разрешением, воспроизводя практически полную палитру цветов.

Принцип работы таков — в принтере есть емкость, в которую тонким слоем насыпается мелкодисперсный порошок, выравнивается, над ним проезжает каретка с картриджем и распыляет отвердитель разного цвета на нужные участки. Опять засыпается слой порошка, выравнивается, распыляется отвердитель, и так много раз. Слои настолько тонкие, что под ним видны предыдущие.

Слой за слоем повторяется операция, и дно емкости постепенно уходит вниз. Чтобы напечатать 3D модель требуется до нескольких часов, в зависимости от сложности изделия. Обратите внимание: справа в верхнем углу рукоятки с цветовыми обозначениями, это картриджи. Три основных цвета, которые смешиваясь получают нужный цвет при печати.

По окончании процесса, готовую модель осторожно извлекают из композита и помещают в эту кабинку, где при помощи воздуха из компрессора и мягких щеток, происходит очистка от порошка.

Обратите внимание на дно, весь порошок, который стряхнули с модели идет обратно в производство, то есть оно практически безотходное. Затем тут же готовую модель пропитывают специальным суперклеем, потому что она все еще хрупкая, а с нее возможно еще будут делать формы и т.п.

Вот тот самый клей.

Производитель тот же самый, что и у принтеров.

А это готовые изделия, макет будущего помещения какого-то офиса, сделан по заказу одной фирмы.

Посмотрите на детали, но это еще цветочки, дальше мы увидим еще более мелкие вещицы.

Немного о станке: этот 3D принтер был выпущен компанией Z Corporation, которая сейчас находится в составе поглотившей ее компании 3D Systems.

Новые экземпляры ничем не отличаются от этого, разве что цветом корпуса и новым названием.

Добавлено в [mergetime]1385180073[/mergetime]

Настоятельно рекомендую к просмотру эти видеоролики, в которых подробно показан процесс печати именно на этом станке.

Далее наш рассказ будет о принтерах другого типа. Принтер слева — ProJet HD 3000, работает по технологии MJM. В нем светоотверждение полимера происходит за счет ультрафиолетовой вспышки. Расплавленный горячий акриловый фотополимер (пластик) подается в печатающую головку, которая наносит его на печатающую платформу, где он засвечивается галогеновой ультрафиолетовой лампой, после чего он отвердевает, затем следующий слой и так далее.

Как наверное вы догадываетесь, при печати практически любых моделей, существует необходимость поддерживать выступающие, нависающие части выращиваемой модели и для этих целей используется простой воск, который наносится одновременно с полимером, он удаляется простым нагреванием в печи, практически не оставляя следов.

Следующая модель принтера — Ultra работает по технологии DLP.

Если не ошибаюсь на этом снимке можно видеть DLP проектор.

В этом принтере есть емкость с фотополимером, которая закрывается стеклянной крышкой. На него проектор сверху проецирует изображение. Программа переключает картинки на проекторе (срезы объекта) и по мере затвердевания модели металлическая пористая платформа постепенно опускается вниз. По мере расходования фотополимер доливается в кювету. Во время процесса печати аппарат закрывается, чтобы избежать засветки.

Если в принтере ProJet HD 3000 модель отверждается ультрафиолетовой вспышкой, то в Ultra это делает DLP проектор обычным светом.

Добавлено в [mergetime]1385180280[/mergetime]

В этом видео рассказывается именно об этом принтере.

А в этом видео можно увидеть принтер, который работает по тому же принципу, но засветка полимера происходит снизу.

Это печка, в которой плавится воск, послуживший дополнительным материалом при печати. Температуру можно видеть на дисплее.

Достанем поддон

Готовые изделия.

Обратите внимание насколько тонкая печать.

Непрозрачный материал — воск.

Из этих деталек будут собирать машинку.

Чуть не забыл рассказать о самых распространенных и доступных 3D принтерах, с которых можно сказать и началась эра станков будущего. Этот принтер для печати использует пластик. Технология FDM (Fused Deposition Modeling) — послойная укладка горячей полимерной нити разные его виды. Самые популярный пластик — это ABS и PLA.

ABS пластик — непрозначный ударопрочный термопластический материал, используется для печати самых обычных пластиковых прототипов. В системах трехмерной печати стал популярен благодаря своей температуре стеклования – достаточно низкой для безопасной экструзии с помощью стандартных инструментов, но достаточно высокой, чтобы напечатанная модель не боялась небольшого нагрева, которому может подвергнуться в бытовых условиях.

Принтер работает не от картриджа, а от обычных катушек пластика, подсоединённых к нему в том виде, в котором они и продаются. Пластиковая нить заправляется в экструдер, там нагревается и печатающая головка выдавливает материал на движущуюся платформу.

Подобный принтер известен давно и ему на смену пришли другие аппараты, которые могут печатать сразу тремя видами пластика.

Следующий аппарат является новым поколением 3D принтеров, печатающих от катушек с пластиком. Есть три его разновидности:

— одноцветный принтер CubeX

— CubeX Duo — печатает двумя цветами

— CubeX Trio с тремя экструдерами,

Вот образцы таких изделий. Они достаточно прочные, просто так руками не поломать.

На этом видео достаточно подробно видно как работает такой принтер.

Как мне рассказали, технология 3D печати настолько продвинулась в последнее время, что существут принтеры, которые могут печатать чем угодно, начиная от шоколада, заканчивая металлом и песком!

Некоторые промышленные принтеры могут использовать сразу несколько разных видов фотополимеров в одном изделии. Фактически, это большой струйный принтер, с десятками печатающих головок подключенным к емкостям с разными материалами. В процессе печати полимер наносится на изделие и тут же засвечивается.

На этом видео к примеру, видно, что принтер печатает как пластик, так и резину.

А на этом видео показан уникальный принтер работающий автономно от солнечных батарей. Автор проекта в качестве материала использовал песок, который набирал тут же в пустыне. Вместо лазерных лучей он использовал большую линзу Френеля, которая концентрировала солнце в точку и плавила песок. В качестве насыпающего и выравнивающего устройства выступал сам автор проекта. Координатная система принтера и компьютер, как я сказал ранее, работали от солнечных батарей. В течении нескольких часов нахождения в пустыне он сделал непонятную хреновину и чашу.

А этот принтер печатает из металлической крошки. Частицы порошка спекаются между собой лазером, после чего еще в течении суток лоток остывает. Однако изделие хрупкое, спекание металлических частиц не дает прочность изделию, оно достаточно пористое и может поломаться в руках, потому его еще раз обрабатывают в специальной печи, уложив в другой лоток с другим металлическим порошком, который заполняет поры и делает его достаточно прочным.

Следующая часть нашего рассказа будет о 3D сканерах — инструментах, без которых невозможно было бы напечатать многие изделия. Именно они помогают сделать виртуальную модель, которая будет воплощена 3D принтером.

Различают сканеры близкого радиуса действия, (как этот на фото снизу), среднего и дальнего радиуса действия. Кстати, сканеры дальнего радиуса действия устанавливают часто на военных самолетах и беспилотниках для сканирования местности с воздуха.

Это 3D сканер отечественного производства, как мне сказали довольно неплохой.

А теперь, в качестве эксперимента сделаем виртуальную модель одного из специалистов компании. Подключаем сканер к компьютеру, включаем софт и поехали.

Проводим сканером по всей высоте фигуры на расстоянии не далее одного метра от нее.

Подиум, на котором стоит человек в это время потихоньку вращается.

Вуаля и вот фигурка человека появилась в компьютере. Почти как в фантастическом фильме «Газонокосильщик».

Лишние детали будут убраны, шероховатости откорректированы.

А это другой, подобный сканер.

Для того, чтобы сканировать объект, нужно выключить свет в помещении.

Кстати, будущая модель не должна быть глянцевой, иначе ее проблематично будет отсканировать. Эта утка уже была отсканирована, до этого она имела матовую поверхность.

Обратите внимание на несколько объективов.

Вот, что получается в итоге.

Другой вид. Поверхность модели усеяна треугольниками.

А это 3D модели разных частей машин, сделаны по заказу тюнинговых ателье.

Ателье получит свою 3D модель, дорисует навороченный бампер или еще что-то, а потом обрадует своего клиента новым обвесом.

На этом наш рассказ о технической части станков будущего подошел к концу, но не спешите закрывать окно, сейчас вы увидите все образцы изделий, напечатанных на разных 3D принтерах.

Вот такая фигурка человека получается при печати на принтере, который использует гипсовый композит.

Детализация достаточно подробная. Я видел фигурку человека, на которой были видны его татуировки.

Фигурка индуистского бога Ганеша. Пластик.

Полимер другого типа.

И конечный результат, который сделал заказчик из напечатанных прототипов.

Техническая деталь со сложной внутренней частью.

Разнообразные пластиковые кольца. 3D принтеры значительно облегчат работу ювелиров в будущем.

Храм Христа Спасителя. Модель печаталась примерно 10 часов, гипсовый композит, толщина стенок около сантиметра.

Еще один храм, может кто подскажет название?

Рука киборга, пластиковая модель.

Напечатали все детали, скрепили винтиками, и все!

Образец довольно подвижный, не хрупкий.

В витринах компании разнообразие моделей напечатанных здесь.

Некоторые изделия можно гальванизировать и использовать в таком виде.

А это фотография, естественно напечатанная принтером, и такое возможно.

Толщина гипсовой фотографии примерно 3-5 мм.

Однако, вещь, которая поразила меня больше всех вот это ситечко. Посмотрите насколько тонкая вещь, просто удивительно.

Еще раз повторюсь — все что лежит на витрине — сделано на 3D принтерах

,,,

,,,

,,,

Ну и наконец, скоро можно забыть и о гончарном круге, с такими технологиями)

на этом все_))

источник escogido7.livejournal.com

Источник: www.yaplakal.com/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.