1516

0.3

2014-07-14

Материалы для изготовления мобильных устройств

За последние четыре года рынок радикально изменился. Очень сильно выросло качество дисплеев, увеличилась продолжительность работы от аккумулятора. На фоне использования OEM-производителями очень похожих платформ, выбор материалов для их устройств становится всё важнее. Почти все производители уже сталкивались с необходимостью кардинальной смены используемых материалов: в то время как рынок становится всё насыщенней, покупатели всё реже меняют свои мобильные устройства. И производителям приходится выдумывать различные ходы, чтобы стимулировать спрос. Зачастую это сводится к более тщательному подбору материалов для использования в экстерьере устройства.

Однако подобные усилия нередко уходят впустую. Просто многих пользователей мало заботит материал корпуса, особенно при условии использования чехла. Например, бытует мнение, что алюминий тяжелее, менее надёжен ухудшает качество связи по сравнению с поликарбонатом. Некоторые ссылаются на слишком сильный нагрев при интенсивной работе. При этом алюминий дороже, как утверждают некоторые производители. А уж если использовать стекло, то всем очевидно, что падения такой гаджет не перенесёт. И тут встаёт вопрос: почему производители до сих пор применяют разные непрактичные материалы?

На это нельзя ответить однозначно. При выборе материала необходимо учесть множество разных требований. И не существует единственного, самого лучшего варианта. Для большинства деталей, выбор ограничивается тремя материалами: пластиком, стеклом и металлом.

Пластик

Среди огромного разнообразия пластиков, поликарбонат является наиболее часто используемым при создании мобильных устройств. Он устойчив к ударам, относительно неплохо держит нагрев и невероятно гибок. Поликарбонат практически не является препятствием для распространения радиоволн. А поскольку ценовая конкуренция на рынке мобильных устройств усиливается, более низкая стоимость поликарбоната по сравнению с металлами и стеклом будет становиться всё более веским преимуществом.

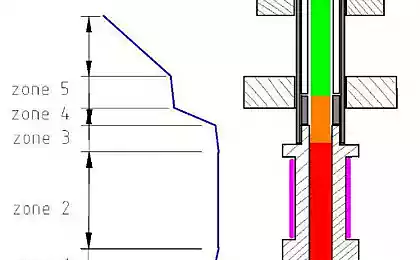

Но есть у этого материала и недостатки. Поликарбонат обладает низкой теплопроводностью, то есть фактически он работает как термоизолятор. А это ведёт к снижению тактовых частот центральных и графических процессоров, чтобы предотвратить их перегрев. При этом металлические корпуса (алюминиевые и магниевые) прекрасно проводят тепло и выполняют роль радиатора. Похожая ситуация наблюдается и при сравнении поликарбоната со стеклом. Для сравнения, теплопроводность алюминия составляет 205 Ватт/м*К, магния — 156, однослойного стекла — 0,8, а у поликарбоната — 0,22. Иными словами, при прочих равных устройства в поликарбонатных корпусах приходится делать более медленными, по сравнению с аналогами в металлических и стеклянных корпусах.

Но и это не всё. Я упоминал о высокой гибкости поликарбоната. А это становится большим недостатком для смартфонов, которые стараются сделать как можно тоньше и компактнее. Металл и стекло обеспечивают куда большую механическую жёсткость на изгиб. Ведь в смартфонах даже задняя крышка выполняет различные функции: в частности, на неё зачастую крепится антенна, чтобы обеспечить поддержку всевозможных стандартов связи. Согнувшаяся от нагрузок крышка может повлиять на достаточно хрупкие контакты антенны, которые зачастую очень малы. До определённого предела они выдержат, но дальше контакт просто нарушится. В качестве примера можно привести модификацию Tegra 3 смартфона HTC One X. Её преследовал дефект: часто терялся Wi-Fi и Bluetooth из-за разрушения антенных контактов. Для решения проблемы производителю пришлось дополнительно усилить крышку, чтобы она не скручивалась от внешних нагрузок.

Металл

Многие превозносят металл как суперматериал для корпусов мобильных устройств. Однако зачастую люди ограничиваются внешним видом и тактильными ощущениями. Конечно, применительно к обсуждаемой теме речь идёт об алюминии. Магний тоже часто используется, но обычно для изготовления рамы.

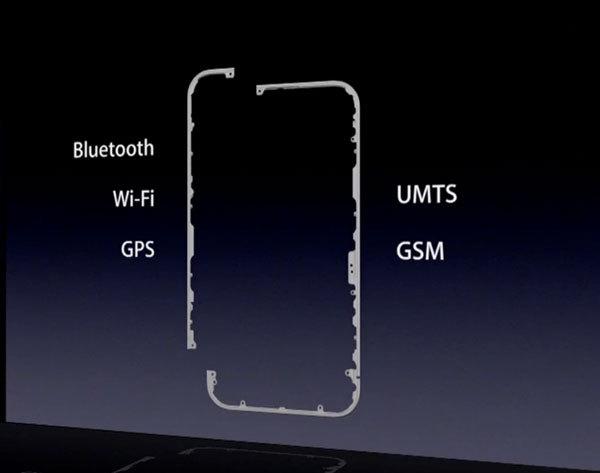

У алюминиевых сплавов есть свои достоинства. В первую очередь, это высокая жёсткость. Благодаря этому внутренности гаджетов защищены в случае удара лучше, чем в поликарбонатном корпусе. Однако при цельноалюминиевом корпусе целесообразнее делать внешнюю антенну, чтобы улучшить характеристики сигнала.

Алюминиевые сплавы также лучше противостоят появлению царапин, чем поликарбонат. Но в гаджетах алюминий редко используется без анодирования. Оно бывает трёх типов, и лишь один из них имеет высокую стойкость к повреждениям. В остальных случаях анодированное покрытие не может похвастаться тем же и быстро покрывается царапинами. Также одним из важнейших преимуществ алюминия является высокая теплопроводность, что позволяет не экономить на тактовых частотах.

Но как и любой другой материал, алюминий не идеален для изготовления мобильных устройств. При отказе от внешней антенны приходится делать пластиковое/стеклянное радиопрозрачное «окно». Это означает, что устройство будет менее изотропичным при приёме сигнала. Даже если часть алюминиевого корпуса превратить во внешнюю антенну, рука человека, к ней прикасающаяся, будет вносить помехи. К тому же в этом случае гораздо сложнее обеспечить совместимость с различными частотами.

Если использовать несколько разных антенн и тюнеры ради создания полностью металлического корпуса, остаётся такой недостаток, как заметная разница в приёме сигнала. И эта разница зависит от текущей частоты.

Помимо проблем с сигналом, алюминий обладает меньшей устойчивостью к пластическим деформациям. И хотя внутренности защищены лучше, но внешний вид быстро портится из-за мелких вмятинок. Зато поликарбонат с большими шансами переживёт падение без повреждений. Алюминий также куда дороже, да ещё и требует больше времени и энергии на обработку, что выливается в приличную долю в цене готового изделия. И наконец, отличная теплопроводность алюминия выливается в слишком горячую поверхность устройства при высоких вычислительных нагрузках. Также на морозе держать поликарбонатный корпус в руку куда приятнее, чем алюминиевый.

Магний гораздо легче алюминия благодаря более низкой плотности. При этом магний меньше влияет на прохождение радиосигнала, обладая рядом преимуществ алюминия по сравнению со стеклом и поликарбонатом: высокой теплопроводностью, относительно высокой твёрдостью и несколько лучшей устойчивостью к появлению царапин. По всем показателям выходит, что магний лучше алюминия.

Однако от поставки магниевых корпусов на конвейер нас удерживает повышенная огнеопасность магния в кислородной среде, из-за чего литьё приходится проводить в вакуумных камерах. К тому же без обработки поверхности магний быстро коррозирует, что делает его не лучшим выбором при изготовлении корпуса, хотя он часто применяется при создании рамы изделия.

Стекло

Это самый твёрдый и царапиноустойчивый из всех трёх рассматриваемых нами материалов. Но и самый хрупкий, склонный к образованию осколков. Поэтому стекло переносит только пластическую деформацию. Алюмосиликатное стекло, больше известное под маркой Gorilla Glass, используется для изготовления корпусов чаще всего. По теплопроводности оно находится между алюминием и поликарбонатом. Стекло мало искажает радиосигнал, что позволяет использовать внутреннюю антенну. Однако главнейший недостаток — хрупкость, а также небезопасность для человека в случае разрушения. К тому же стекло накладывает большие ограничения на возможную форму корпуса. Поэтому такие устройства обычно невелики в размерах, а долю стекла в общем объёме материала корпуса стараются сделать поменьше.

Заключение

Конечно, инженеры стараются обойти врождённые недостатки всех рассмотренных материалов. В случае поликарбонатных корпусов используют магниевую раму, которая отводит тепло на стеклянный дисплей, который выступает в роли радиатора. Толщина стенок и разные виды пластика, металла и стекла могут существенно смягчить присущие им недостатки. Например, добавление АБС-пластика в поликарбонат значительно повышает твёрдость материала. Противоосколочная плёнка на стекле снижает опасность нанесения ранений человеку в случае разбиения. А достижения в антенностроении сводят на нет экранирующий эффект любого металла.Но вопрос по прежнему остаётся — почему так важен выбор того или иного материала? Ответ заключается в промышленном дизайне. Мы постоянно прикасаемся к смартфонам и планшетам, держим их в руках. Большую часть времени мы смотрим на дисплей, но при этом постоянно имеем тактильный контакт с устройством. И то, как оно выглядит, каково на ощупь, какой оно формы, всё это имеет очень большое значение. Всегда лучше, когда устройство хорошо лежит в руке, приятно наощупь, красиво. Ненужные элементы портят внешний вид. Хороший дизайн очевиден и невиден. Только когда мы сталкиваемся с плохим дизайном, мы начинаем замечать хороший. Технологии могут сгладить недостатки материалов, но ничто не исправит плохой дизайн.

Второй причиной, почему выбору материалов уделяется большое внимание, являются такие важные для мобильных устройств параметры, как вес и габариты. Например, поликарбонатные корпуса зачастую приходится делать с более толстыми стенками, чтобы обеспечить необходимую жёсткость конструкции.

Пока всё это звучит субъективно, но когда рынок достигнет точки насыщения, выбор материалов и промышленный дизайн станут критически важными факторами. Впрочем, они уже ими стали.

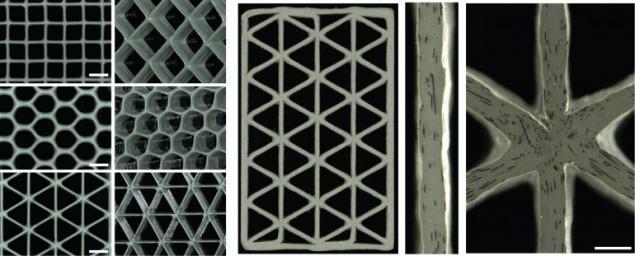

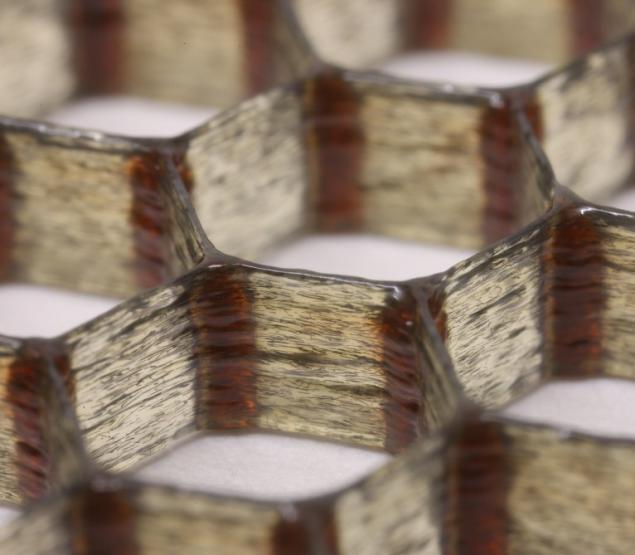

Однако ситуация может измениться в связи с разработкой новых материалов и технологий. В частности, промышленная трёхмерная печать может помочь в создании новых конструкций корпусов. Представьте себе смартфон с очень тонкими стенками, лёгкий, но при этом словно сделанный из стали. Такое вполне возможно в будущем с помощью 3D-печати из композиционных материалов. Например, в виде сотовых панелей из смол, обладающих очень высокой механической жёсткостью:

Подобный принцип применяется при создании межконтинентальных и космических ракет, в которых очень тонкая внешняя оболочка выполняет роль несущей конструкции, каркаса.

Дальнейшая миниатюризация потребует создания гибких гаджетов. В частности, производители уже несколько лет экспериментируют с изготовлением подобных дисплеев. В качестве защитного стекла и материала для корпуса может быть использовано очень тонкое гибкое стекло, например, Willow Glass. Его разработала компания Corning, производитель Gorilla Glass.

Ещё одним кандидатом в материалы для корпусов гаджетов является графен. Впрочем, это такой специальный материал, о котором все говорят, которому находят миллионы применений, описывают его чудесные свойства, но на этом, обычно, всё заканчивается. Неизвестно, удастся ли наладить промышленное производство изделий из графена по приемлемой цене. Пока что всё его великолепие не выходит за пределы лабораторий.

Также можно упомянуть материал под названием Liquidmetal. Он обладает уникальной аморфной структурой, поэтому его ещё называют «металлостеклом». По своей прочности и эластичности он сравним с титаном, устойчив к коррозии. Ему можно придавать сложную форму без ухудшения прочностных характеристик. Поэтому многие прочат его на роль «материала будущего» для изготовления гаджетов.

Источник: habrahabr.ru/company/asus/blog/229801/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.