1520

Матеріали для виготовлення мобільних пристроїв

За останні чотири роки ринок кардинально змінив. Якість дисплеїв значно зросла, термін служби акумулятора зросла. З OEM, використовуючи дуже подібні платформи, вибір матеріалів для їх пристроїв стає все більш важливим. Майже всі виробники вже зіткнулися з потребою радикально змінити матеріали, які використовуються: тоді як ринок стає насиченим, клієнти менш схильні до зміни мобільних пристроїв. І виробники повинні придумати різні переміщення для стимулювання попиту. Нерідко це надходить до більш ретельного вибору матеріалів для використання в екстер'єрі пристрою.

Тим не менш, такі зусилля часто йдуть на відходи. Дуже багато користувачів не доглядають за матеріалом справи, особливо якщо ви використовуєте чохол. Наприклад, є думка, що алюміній важче, менш надійний погіршує якість зв'язування в порівнянні з полікарбонатом. Що стосується занадто багато тепла при інтенсивній роботі. Алюміній коштує дорожче, за деякими виробниками. І якщо використовувати скло, то зрозуміло всім, що осінь такого гаджета не буде. Ось питання: Чому виробники все ще використовують непрактичні матеріали?

Не можна відповідати нерівномірно. При виборі матеріалу необхідно враховувати різні вимоги. Немає єдиного, найкращого варіанту. Для більшості деталей вибір обмежений трьома матеріалами: пластик, скло та метал.

Пластиковий

Серед широкого асортименту пластмас, полікарбонат найбільш часто використовується при виготовленні мобільних пристроїв. Це шокоміцний, добре тримає тепло і неймовірно гнучкий. Полікарбонат практично не має перешкод для поширення радіохвиль. І як цінова конкуренція на ринку мобільних пристроїв інтенсифікує, чим менша вартість полікарбонату порівняно з металами і склом стане все більш важливою перевагою.

Але є недоліки до цього матеріалу. Полікарбонат має низьку теплопровідність, тобто фактично працює як теплоізолятор. І це призводить до зменшення годинникових частот центральних і графічних процесорів, щоб запобігти їх перегріву. При цьому металеві корпуси (алюміній і магній) відмінно проводять тепло і діють як радіатор. Аналогічна ситуація спостерігається при порівнянні з полікарбонатом зі склом. Для порівняння теплопровідність алюмінію становить 205 Вт / м * К, магній - 156, одношарове скло - 0,8 і полікарбонат - 0,22. Іншими словами, всі інші речі рівні, пристрої в корпусах полікарбонату повинні бути зроблені повільніше, ніж аналоги в металевих і скляних корпусах.

Але це не все. Я згадав високу гнучкість полікарбонату. І це стає великим недоліком для смартфонів, які намагаються зробити максимально тонким і компактним. Металеві та скляні забезпечують набагато більшу механічну жорсткість для згинання. У смартфонах навіть задня кришка виконує різні функції: зокрема, антени часто кріпляться до неї для підтримки всіх видів стандартів зв'язку. Згинається кришка може впливати на досить крихкі контакти антени, які часто дуже дрібні. У певній мірі вони витримають, але після того, як контакт буде просто зламаний. Як приклад, модифікація смартфона Tegra 3 HTC One X. У зв'язку з знищенням антени часто загубили Wi-Fi і Bluetooth. Щоб вирішити проблему, виробник повинен додатково зміцнити кришку, щоб він не скрутився від зовнішніх навантажень.

Метал

Багато екстулл металу як суперматеріал для мобільних пристроїв. Однак часто люди обмежені появою і тактильними відчуттями. Звичайно, щодо теми під час обговорення ми говоримо про алюміній. Магній також часто використовується, але зазвичай, щоб зробити каркас.

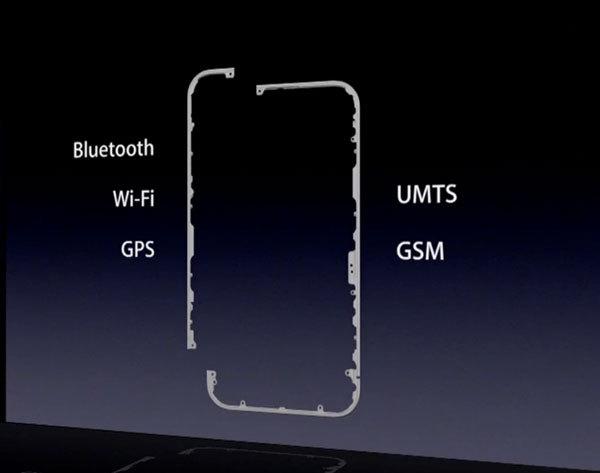

Алюмінієві сплави мають свої переваги. Перш за все, це висока жорсткість. У зв'язку з цим, всередині гаджетів захищені при ударі краще, ніж в полікарбонатному випадку. Тим не менш, з всім алюмінієвим тілом, доцільніше зробити зовнішню антену для підвищення продуктивності сигналу.

Алюмінієві сплави також краще при резистентності подряпин, ніж полікарбонат. Алюміній рідко використовується без анодування. Він поставляється в трьох типах, і тільки один з них має високу стійкість до пошкоджень. В інших випадках анодоване покриття не може похвалитися тим самим і швидко покрите подряпинами. Також одним з найважливіших переваг алюмінію є висока теплопровідність, що дозволяє не зберігати на годинникових частотах.

Але як і будь-який інший матеріал, алюміній не ідеально підходить для виготовлення мобільних пристроїв. Якщо ви відмовляєтеся від зовнішньої антени, вам доведеться зробити пластикову / скляну радіопрозору «вікно». Це означає, що пристрій буде менш ізотропним при отриманні сигналу. Навіть якщо частина алюмінієвого корпусу перетворена в зовнішню антену, то ручна дотик вона буде викликати перешкоди. Крім того, набагато складніше забезпечити сумісність з різними частотами.

Якщо ви використовуєте кілька різних антени і тюнерів для створення абсолютно металевого тіла, є такий недолік як помітна відмінність при прийомі сигналу. Ця різниця залежить від поточної частоти.

Крім проблем сигналу, алюміній має меншу стійкість до пластикових деформацій. І хоча всередині краще захищені, але зовнішній вигляд швидко погіршується через дрібні зубчики. Але полікарбонат з великими шансами вижити падіння без пошкоджень. Алюміній також набагато дорожче, і навіть вимагає більш часу і енергії для обробки, яка перекладається в гідну частку в ціні готового виробу. І нарешті, відмінна теплопровідність алюмінію заливає в занадто гарячу поверхню пристрою на високих обчислювальних навантаженнях. Також в холоді, утримуючи полікарбонатне тіло в руці набагато приємніше, ніж алюміній.

Магній набагато легше, ніж алюміній через його нижню щільність. У той же час магнію менше впливає на проходження радіосигналу, має ряд переваг алюмінію в порівнянні зі склом і полікарбонатом: висока теплопровідність, порівняно висока твердість і дещо краще стійкість до подряпин. На всіх рахунках магній краще, ніж алюмінієвий.

Однак з постачання магнію обсаджує до конвеєра, ми проводимо підвищену ламкість магнію в кисневому середовищі, тому лиття потрібно проводити в вакуумних камерах. Крім того, без обробки поверхні, магній швидко родить, що робить його не кращим вибором при виготовленні корпусу, хоча його часто використовують при створенні каркасу виробу.

Скляна

Це найсвіжіші і найсвіжіші матеріали, які ми шукаємо. Але також найбільш крихкі, схильні до утворення фрагментів. Тому скло переносить тільки пластичну деформацію. Алюмінійне скло, краще відомий під брендом Gorilla Glass, використовується для виготовлення корпусів найчастіше. За теплопровідністю вона розташована між алюмінієм і полікарбонатом. Скло не спотворює радіосигнал, що дозволяє використовувати внутрішню антену. Однак головний недолік – крихкість, а також небезпека для людини в разі знищення. Крім того, скло накладається великі обмеження на можливу форму тіла. Тому такі пристрої зазвичай невеликі за розміром, а частка скла в загальному обсязі матеріалу тіла намагається зробити менше.

Звичайно, інженери намагаються обходити властиві недоліки всіх матеріалів. У разі виникнення полікарбонату використовується магнійна рама, яка знімає тепло до скляного дисплея, що діє як радіатор. Товщина стінки і різні види пластикових, металевих і скляних матеріалів значно пом'якшують їх властиві недоліки. Наприклад, додавання пластику ABS до полікарбонату значно підвищує твердість матеріалу. Фрагментаційний фільм на склі знижує ризик травми людини в разі перерви. Переваги в антенній машині негатують ефект щитівки будь-якого металу.

Але питання залишається – чому важливий вибір матеріалу? Відповідає промисловий дизайн. Ми постійно торкаємось смартфонів і планшетів, зберігаючи їх в руках. Більшість часу ми шукаємо на дисплеї, але ми завжди доторкнуємось до пристрою. І виглядає спосіб, як він відчуває, форма, це все дуже важливо. Завжди краще, коли пристрій добре в руці, приємно доторкнувшись, красиво. Необов'язкові елементи псують зовнішній вигляд. Хороший дизайн очевидний і невидимий. Ми можемо самі зателефонувати одержувачу. Технологія може згладжувати недоліки матеріалів, але нічого не може виправити поганий дизайн.

Друга причина, чому вибір матеріалів приділяє велику увагу таких важливих параметрів для мобільних пристроїв, як вага і розміри. Наприклад, корпуси полікарбонату часто повинні бути зроблені з товстими стінами, щоб забезпечити необхідну жорсткість конструкції.

Незважаючи на те, що це звучить суб'єктивно, коли ринок досягає точки насиченості, вибір матеріалів і промислового дизайну буде критичним. Але вони вже є.

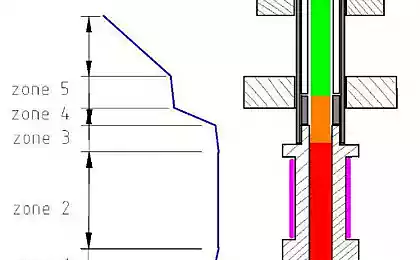

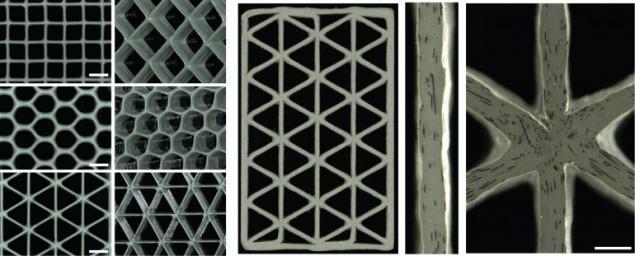

Однак це може змінитися з розвитком нових матеріалів і технологій. Зокрема, промисловий тривимірний друк може допомогти у створенні нових житлових конструкцій. Уявіть смартфон з дуже тонкими стінами, легкий, але виготовлений з сталі. Це цілком можливо в майбутньому за допомогою 3D друку з композитних матеріалів. Наприклад, у вигляді клітинних панелей з смол з дуже високою механічною жорсткістю:

Аналогічний принцип використовується при створенні міжконтинентальних і космічних ракет, в яких дуже тонка зовнішня оболонка діє як допоміжна структура, каркас.

(доб. 44)

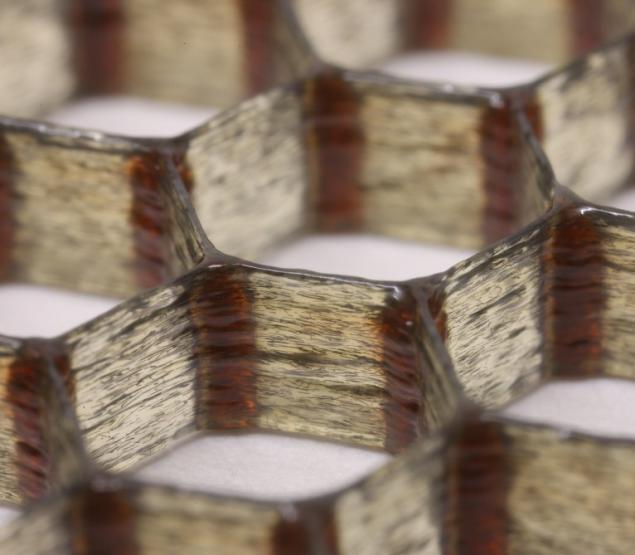

(доб. 44)Додаткова мінітуризація вимагає створення гнучких гаджетів. Зокрема, виробники експериментують з виготовленням таких дисплеїв протягом декількох років. Дуже тонка гнучка склянка, така як скло верби, може бути використана як захисне скло, так і житловий матеріал. Розроблено компанією Corning, виробник Gorilla Glass.

Ще одним кандидатом на матеріали для гаджетів є графен. Але це особливий матеріал, який кожен говорить про те, що має мільйони у використанні, описує свої чудові властивості, але це, як правило, закінчується. Не відомо, чи вдасться встановити промислове виробництво графенових виробів за прийнятною ціною. Поки все її пишність не поширюється за лабораторією.

Є також матеріал, який називається Liquidmetal. Має унікальну аморфну структуру, тому її ще називають «метале скло». У своїй міцності і пружності її можна порівняти з титаном, стійкими до корозії. Здається складна форма без погіршення характеристик міцності. Тому багато хто бачить його як «матеріал майбутнього» для виготовлення гаджетів.

Джерело: habrahabr.ru/company/asus/blog/229801/