1237

Принтер для здоров'я: Погляд з боку голови

Загальний вигляд - як використовувати їх, рідні аналогії. Модеста реальність. Тільки FDM, тільки будинок, жити - але всередині і детальніше. Гарячий? В розділі, з зонами і температурним графіком. Переваги та недоліки, властивості різних розчинів в оформленні головок друку. Особливості друку за допомогою триммерної лінії і експериментів з отриманням таблиць оптимальних налаштувань швидкісного друку з капроном (нейлон). Висновки. Про організацію хорошої подачі капронової стійки в екструдера. Все дуже захоплююче і драматичне.

Про 3D-принтери тепер писати багато, писати з ентузіазмом, описує багато моделей і технологій, а також безліч їх навичок. І ось я стоїть перед вами, простий російський чоловік з Литви з принтером 3D. Звісно я побудував себе. Не з набору - рік і половина тому були кілька наборів і вони були дорогі. Все було заплановано і обрано самим, орієнтуючись виключно на Інтернет. Але це не те, що я хочу поговорити про те, що сталося після того, як він був побудований, і питання: Чому це? - Що робити?- Чому вони купують? Багато людей пристрасно ставляться до технології.

Нехай це прямо: Я побудував його першим. Цікаво, що нам довелося постійно вирішувати багато технічних питань, знайти причини аномальної роботи - шляхом обчислення, часто на непрямих підставах. Це різновид технічної головоломки гра. Працює. Я його закріпила. Я бачив багато можливих поліпшень. Я зробив кілька речей з великим задоволенням. Потім розроблений дуже зручний датчик кінцевого вузла для принтера. Я навіть продаю його один раз. Добре, набір датчиків - ви не можете багаті на це, але що задоволення я отримав від щирої вдячності покупця. Я переконався, що це, незважаючи на хорошу якість виробництва (бренд MK IV), має ряд недоліків. До того ж було тільки одне, і купуючи дорожче. Ви будете сміятися, перший раз щось відбулося, хоча б не ідеально. Правда, я не так сліпий, але ретельно вивчивши те, що було доступно, читати те, що було написано, і тільки потім зробив це. Після чого я почав його розбирати. Для експерименту. Важка була тривала - розчарування і депресія, але не має нічого робити з принтерами, тому соломка зламала спину слону.Тепер у мене є 4 головки, різні діаметри, і принтер друкує три рази швидше, ніж звичайний і друк 150 мкм. І принти не дорогі імпортні нитки, і дешева волосінь для триммерів. Виходить дуже, дуже міцно, хоча не без хитрощів.

Поговоримо про картину, а зараз:

Тож, безумовно, у мене є зручний спосіб зробити шматок пластику і багато позитивних емоцій від технічної творчості, поліпшення навичок вирішення технічних проблем. Щось таке. Але не забудьте, що я навчався вченим і хіміологом-технологом, тобто. Я вже мав певні навички та опанував методологію пошуку результату, а також аматорські електронні та комп’ютерні вчені.

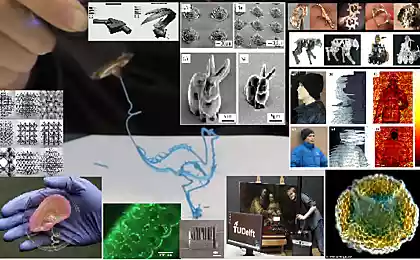

Таким чином, масова природа даного способу придбання є сумнівним. Я прочитав ще одну статтю про місто Хабре, і що нагадувало мене ... Так, «60-ті, «70-ті, «80-ті – це написано всюди, більше і більше про чудові можливості комп'ютерів, вони отримали більше і більше, вони отримали менше, і в житті вони з'явилися трохи і опубліковані. Після чого папір з розрахунком заробітної плати буде друкувати - так само з помилками! Тоді поїзд квитки, в Москві, раптово ставати незвичайно добре, щоб купити. Потім прийшли домашні комп'ютери - BK-0010, Radio-86, Microsha - вони в основному використовували для своєї технічної творчості, дійсно застосовували їх складною і незручною. Вони прийшли з тисячами незручних і незручних програм, вони були модернізованими - У мене було радіо-86 з 56K(!) пам'яті і 64K ROM(!) - він містив всі необхідні програми, і в той час в галузі були ділянки, де ви не можете обійтися без комп'ютера. Тексти пісень, а це означає: Наскільки вони були від людей! Це було дуже схоже на поточну ситуацію з 3D-принтом тепер: багато радіолюбителів, які настоюють їх маленькими принтерами FDM. (тобто, ті, хто друкується з хитрістю чогось), і в цей час стоматологи і коштори вже використовують їх. Лікарі, так далеко в одинарних примірниках - але вони використовуються там, де завдяки співучастості виробництва, це буде занадто дорого.

Виявляється, у нас є ще один інструмент розвитку технологічного прогресу. Просто це. Але ліки є на низькому старті, він готується почати використовувати їх активно, і це зрозуміло, медицина - це знання-інтенсивна промисловість. Якщо це було чесним.

Отже, сьогодні я хочу розповісти вам про те, як одна з вершин наших домашніх принтерів – головка друку. Що цікаво? Пластикові плавлення і витікає через отвір. Якщо в трьох словах - так, але під цим визначенням падають десятки різних моделей голів, серед яких досить невдалі - люди постійно очищають їх і одягають брудну пластику. Ох, я сумніваю це з цієї причини. У ПЛА-полілактиді є голови, які будуть працювати нормально тільки з ПЛА-полілактидом. Він, хоча дуже екологічно чистий, далеко від хорошої скрізь. Скоріше, це добре, тому що це легко зробити дешевий і стабільний принтер для нього. Є голови, які, з роботи, швидко деградують, особливо при роботі на високих швидкостях і з не надто легкими пластмасами. І я збираюся спробувати розповісти вам, цікаво, поширені візерунки, які я занурю в Інтернеті, і я знайшов в деяких способів себе -- Я повинен зробити багато експериментів і подумати багато про. Я плутаюся про це, тому якщо мій погляд не відповідає вашим, я запитаю, що ви не вдарили мені важко, і вважаю, що я пишу на підставі вимірювань моєї системи, так що вони можуть відрізнятися від звичайних. Я спробував перевірити все, в деякій мірі. Подумайте, спробуйте, можливо, ви отримаєте користь від цієї інформації.

Так, поговоримо про глави найбільш поширеного типу принтерів – принтерів, де лінія пластмас перетворюється на друкований об'єкт. Лінія зазвичай називається нитки або зварювальний стрижень. Його матеріал, як правило, ABS-plastic, що означає - Acrylonitrile-Butadiene-Styrene - досить поширений пластик, також поширений ПЛА-полілактид, це ім'я російською мовою правильно, незважаючи на суперечливість, прямий переклад з англійської - цей полімер спеціально виробляється для 3D принтерів. В теорії можна використовувати практично будь-які термопласти. Практично використовується - нейлон / капрон, полівініловий спирт - його можна розчинити в воді та інших. ПЛА пластика люблять виробники принтерів, оскільки вона має найменші проблеми, деталі виходять з неї практично в будь-яких умовах. На багатьох інших видах пластика є ромби наборів.

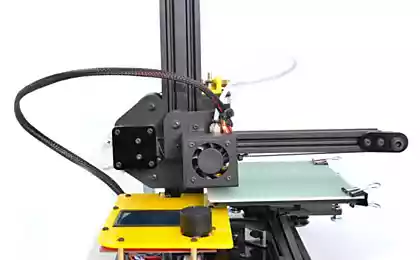

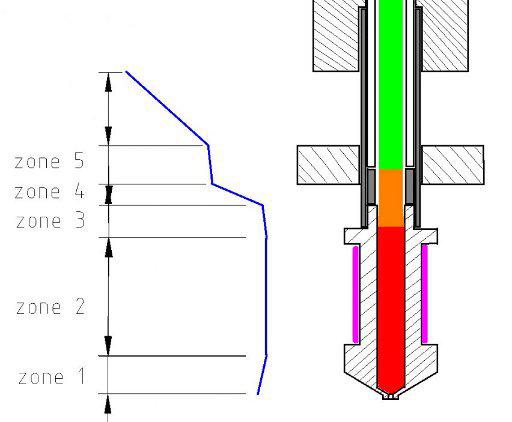

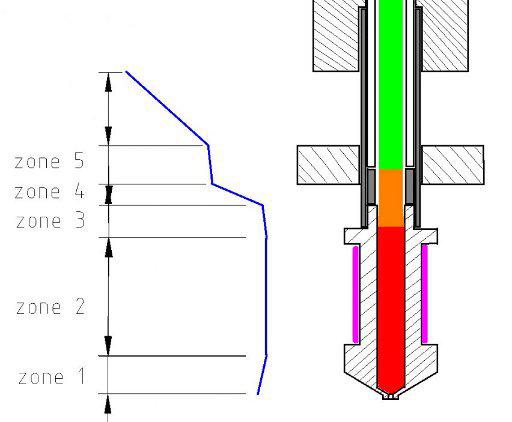

Отже, частина принтера, в якому розтоплюється нитки, а плаваючий потік полімеру вичавлюється, називається головкою друку. Важливою складовою є екструдера, вершина, захоплююча нитка і штовхання її в інший, нагріта частина голови - гаряча. На малюнку вище. Давайте подивимося на картину гарячого в розділі, і як розподіляється температура. Я повинен подякувати колегам з репропології.info/archive/1422/rheology/

З цієї сторінки я отримав початкову ідею того, як відбувається розплавлення і витискання нитки плавлення з голови. Трохи за схемою: фіолетовий зовні голови - це нагрівальна спіраль ніхрому або канталуму, однак, резистор дуже часто використовується як утеплювач в головах - це зручно у виробництві, але знижує надійність і рівномірність опалювального поля, так як резистор поміщається локально, тому відчуває місцеве перегрівання. Однак тут немає фундаментальної різниці - резистор або обмотка.

Червоний в нижній частині голови - розплавлена полімерна зона, це гетерогенна, оскільки полімер змінює в'язкість в температурному діапазоні, а помаранчева зона є зоною, де полімер вже прогрівається до пластичності, але ще не рідина. Ця зона дуже важлива - в ній пластиковий штанга трохи розширюється, щільно прилягає до стін і перетворюється в поршень, який проштовхує плавлення через отвір розетки - фільтр. Зелений - зона, де значні зміни пластичності ще не відбувалися, а штанга передає тиск далі без затискання. Різні люки відображають голову латуні і алюмінієвий радіатор. Білий колір виділяється фторопластичною трубопровідною, через дуже мало тертя, стрижень на ньому, проходить з мінімальною стійкістю. Сірий - трубка з нержавіючої сталі, що підтримує голову і радіатор, а також вставний кільце - він дозволяє уникнути механічних навантажень на трубі Тефлон в гарячій частині. Це важливо -- Тефлон, в цих умовах, надзвичайно механічно нестабільний, тому тут вона вдарила сталь всюди - це може витікати трохи, але це не буде довго, і цей шматок Тефлонової труби дуже легко замінити. Нержавіюча сталь труба пропалюється на латунь голову з срібним паятелем - тому немає питань про термостійкість і міцність. Каблучка (запилюється зсередини, щоб зменшити тертя!) просто прокидається всередину і натискається зверху з тефлоновою трубкою. Зверніть увагу, що нержавіюча сталь повинна бути низькою теплопровідністю, для якої вона була обрана. Це як правило, щось схоже X18H10.

Наліво ви побачите епіурецію температури (приблизний графік) вздовж осі труби. Я не можу набрати для точності ваги, але необхідно виправити напрямки. Далі від осі з маркуванням зон, вище температури. Опишіть зони, починаючи з останнього.Верхня крута.

Зона 6 - температура піднімається рівномірно вниз труби, так як нержавіюча сталь має низьку теплопровідність, тому зростання досить швидко. Це нічого особливого. Тефлон лайнер працює в хороших умовах, різко прогрівається, тепло проходить через трубу розсіюється верхнім радіатором або тримачом.

Зона 5 У зв'язку з тим, що в ній невеликий алюмінієвий радіатор надходить на трубку, температура практично стійка і криється в області не вище початку розм'якшення пластмаси! Подача через трубку з зони 4, тепло встигає розсіювати радіатором - так як трубка в зоні 4 являє собою тепловий бар'єр між гарячими і холодними частинами.

Зона 4 - зона активного пом'якшення пластику, зони теплового бар'єру. Не дуже довго. Тут починає нагрівати пластику, щоб сформувати кору, яка служить поршневій натисканні далі і далі. Як колеги з репропсології. продемонстровано інформацію, якщо корк-пістон збільшується в довжину, це призводить до зупинки друку через збільшення тертя і виведення проблем очищення. Для запобігання цього джему трафіку від вирощування, невеликого радіатора вище, в зоні 5, служить. З припливом тепла на тепловий міст з нержавіючої сталі, нагрівається, тому більше починає розсіювати тепло. Таким чином, процес самостабілізований і не складно потрапити в область стійкої роботи. Теплоізоляція радіатора є великим, а термостійкість мосту між головою і радіатором є великими, тому підвищення температури з дистанцією висока, що означає, що точка оптимальної робочої температури, ймовірно, буде укладено на цьому сегменті для створення короткого, ефективного поршня. Я навіть не мав розтягувати трубу з нержавіючої сталі на конус, так як вони повинні, тільки злегка відшліфувати його так, щоб Тефлон був включений і вийшов добре. Кільце добре поліроване - зсередини, звичайно. Розмір нижнього радіатора слід вибрати так, щоб його температура була в області 100-110 градусів, ймовірно (це звичайна температура принтера настільного комп'ютера). Це зроблено так, що, можливо, більшість теплових бар'єрних зон знаходиться в ймовірному діапазоні температур (корк утворення!). Отже, коротко сказати – для стабільної роботи голови необхідно мати вузьку зону з високою термостійкість (тобто називається термобар'єром), в якій температура буде змінюватися від роботи (нараховуємо 235) до 100 градусів – приблизно температура робочого столу. Я вважаю, що це недосвідчений, щоб охолонути нижній радіатор нижче цієї температури - він стає більш важко контролювати справжню ширину зони формування корка, і багато тепла не протікає через трубу з нержавіючої сталі, і непотрібні втрати енергії. Так! Головна Більшість голів призначені або працюють краще з безперервним ударом невеликого вентилятора!

Зона 3 - Я вірю, що саме в ньому відбувається остаточне утворення пробки, оскільки є досить міцне опалення, це місце, де з'єднуються головка латуні і сталева трубка. Тим не менш, цей тепловий якось працює для розтоплення ниток.

Зона 2 - активна зона плавлення. При витяжці штанги з робочої голови (експерти) – видно, що центральна частина на певній відстані від стін залишалася незрівняна, тобто теорія обіцяє, розплавлення відбувається з стін до центру штанги. Зона активного опалення вибирається досить довго - сантиметр і половина. Для 3 мм штанги в діаметрі це питання, як він прогрівається більш повільно, крім того, він зручніше розкачати нагрівач - є місце для повороту.

Зона 1 Температура майже стабільна, поступово знижується до насадки, добре розмістити датчик температури тут - вона покаже температуру близько до реальної температури плавлення. Загальна довжина латунь частина така ж, як в популярній голові J-Head Mk 5-VB.

Варто сказати, що відсутність різьблених з'єднань в зв'язку з нагрітою частиною і трубкою з нержавіючої сталі - термоізолятор, досить виправданий, так як розтоплення не витікає, а нитка з пластиком, яка потрапила всередину, ще важко розмотати. Чистий гарячий в разі зміни пластику і іноді заморожування не складний - вийшов на голову, щоб зігріти, чекав, витягнув нитки з вирубкою зворотний, допомагаючи з рукою, залишки рідини вичавили бамбуком паличкою через фільтр - просто діаметр підходить. Якщо це дуже необхідно, розтоплення можна видалити з дрилі - тільки дайте його розігріти з пластиком перед розтопленням останнього. Фторопластика, теж, в гарячому, легко витягується.

Ще одне про те, чому всі металеві гарячі палички стають більш популярними. Так, пластик дає набагато менше тертя, ніж метал, особливо якщо взяти фторопластику. Єдина неприємність полягає в тому, що фторопласт (Teflon) при механічному навантаженні злегка потоки і вигини, навіть при нормальних температурах. Ця властивість привели до майже повного зникнення конструкцій, де Тефлон відігравав роль теплового бар’єру. Погано. Залишивши його використання в якості внутрішніх лайнерів - де вона не має потоку, а невелика кривизня каналу не веде до будь-якого неприємного, а лайнер-тубус, при необхідності легко знімається і вставляється новий. Я не мав нічого змінити. Зробіть це, зробіть, але змініть його – ні. Змагання тут – дуже тапочки. Для термобар'єру часто використовується інший тип пластику (як на фото вище) - PEEK. Це набагато сильніше, більш жароміцний і менш слизький пластик. До речі, як дорогі, так і шрамки. Проблема з головами, де використовується, полягає в тому, що максимальна експлуатаційна температура становить близько 250 ° С. Над починається небезпека протікання через різьбове з'єднання. Однак, як правило, такі температури досить.

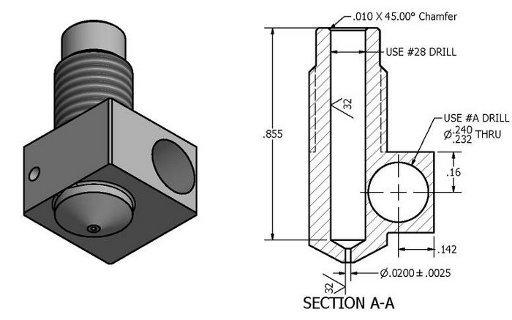

Тепер про фактичний друк — подивіться на малюнку, в кінці гарячої частини є трохи пляма навколо фільтра, вона служить для розгладжування потоку пластмаси. При друку налаштування вказують на висоту шару - він завжди менше діаметра фільтра. Наприклад, для висоти 0,35 мм може бути 0,2 мм і 0,25 мм, це залежить від того, що нам потрібно. Таким чином, шматочок пластику вичавлюється у вигляді циліндра, змащується плямою в кінці голови. З невеликим мазком виходить найгірше з'єднання між шарами, з великим, ширина лінії збільшується, а отже, здатність друку знижується. На стисканому волосіні, навіть при його повній гладкості можна побачити бульбашки - це вода, яка може збиратися нитки. ABS - захоплює вологу від повітряної слабкості, капрону - міцніше. Крім того, друк з мокрою капроном, виріб виходить помітно м'якше, і навіть злегка світліше.

Для того, щоб мати можливість якось оцінити можливості голів, я підкреслюв ряд експериментів. Головний параметр, який відповідає мені швидкості. Програма Pronterface, яка контролює друк, дозволяє вручну встановити всі параметри друку: температура голови, робочий стіл, швидкість екструдера. Нитка була вичавлена в повітря - повна відсутність інших перешкод. Оцінити вихід пластикової нитки мала за вагою - через значну гетерогенність нитки довжиною. Це пов'язано з гетерогенністю маси вигнутої нитки, що діє на нитку на виході сопла, де вона максимально легко розтягується. Для того, щоб уникнути впливу пластикових витоків під час свічок, перед вимірюванням команда була надана вичавити невеликий шматок, коли припинився гасіння екструдера, екструдер був дуже швидко вирізати, і міркування розділу було розпочато вичавити (викинути великі – 10 см ниток). Також потрібно було вживати заходи проти явища, що з'явився на дуже високих швидкості годування - хобіль почав загнати частину матеріалу через слизьку сторінку. Це може викликати спотворення до 20% за вагою. Таким чином, після вимірювань на високих швидкостях, 10 см ниток довелося просто злити на середній швидкості - або швидше, я не фокусувався на швидкості - вона може відрізнятися в залежності від діаметра сопла, але зосередилася на різниці в теоретичній вагі поданого шматка ниток і в реальності, що виділилося.

Якщо різниця становить 2 або більше разів, пошкодження ниток було великим. Я говорю про капронний друк — ABS не дуже цікавим для мене, немає нічого особливо екзотичного. Може бути пізніше. Якщо я починав невеликий, точний токар, я можу спробувати друкувати ще швидше, і я можу зробити ABS.

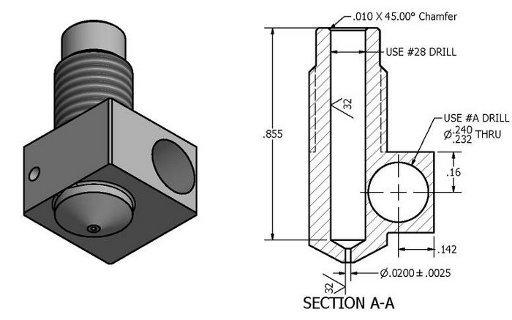

І ось ще одна голова моєї роботи, зателефонуйте їй BASS (Brass-Aluminium-Stainless Steel).

Так, взявши всі ці кроки, щоб уникнути помилок, я почав виштовхувати пластмасу на різних швидкостях, температурах і головах, і це те, що я знайшов:

1,1 км Голова J-Head Mk 5-VB - рідний, США, насадка 0,4 мм.

Я привели до швидкості пластикової нитки на скибочку сопла - за діаметром.

Я не даю таблиці експериментів тут, тільки висновки. При подачі нитки ємністю 130-200 мм / хв, швидкість потоку на насадці досягається максимум 90 або 120 мм / с. Для капрону та АБС відповідно. Подальше збільшення поставок тільки призвело до зменшення екструзії. Картина виросла, живопис виросла, швидкість не виростала. Однак, підвищуючи температуру від 240oC до 245, збільшило швидкість потоку на 25%.

Зрозуміло, що існує недостатнє опалення продуктивності пластикових лімітів.

Я не підняла температуру для цієї моделі, тому що вона близько до рекомендованого ліміту.

2,2 км Тепер голова БАС-0.6 - при насадці діаметром 0,6 мм, а при температурі 230 ° С і при 240 ° С,

коли нитки 264 мм / мінімальний ліміт не досягався. Швидкість на різці була близько 90 мм / с, що через більший поперечний розділ сопла відповідає пластиковому споживанню близько 200 мм / с для голови Mk 5! У той же час слизка була тільки близько 20%, тобто швидкість може бути збільшена! Ефективність плавлення було набагато краще, ймовірно, завдяки обмотки кільця та дизайну з міні-радіатором (короткорознижувачем-піроном).

3. У Тепер голова BASS-0.6 - діаметр 0,3 мм - найтонша насадка, яка може зробити.

Зрозуміло, що тут продуктивність лягає на стійкість до відтоку в вузькому насадці.

Для цього я зробив серію експериментів при температурі 240oC, 250oC і 260oC. З кожним підйомом температури, максимальна швидкість збільшена і спокою на 95 - 110 - 140.

Тоді я зробив ще одну річ. Він виклав смугу невеликого шліфувального паперу (600) на робочому столі, опустив голову на легкий прес (холодний, звичайно) і почав їздити назад і вперед. Я знизився три рази на 0,1 мм при шліфуванні стала легкою. Це дав сувору паралельність і зменшений вузький канал голови на 0,3 мм. Ця дія дала швидкість до 170 мм / с.

Тому я отримав для себе досить точну інформацію про максимальні нерівності, при різних температурах, а також дефект в поставці цих умов. Що таке, скільки менше пластика насправді буде протікати на такій швидкості. Після цього він вніс корекцію пластикового постачання 1.25. Комплект температури 260 ° С і всі швидкості в налаштуваннях, зроблені близько від 90 до 140 мм / с.

З простою гарячою головкою, без тиску, досить багато плавлення може витікати з неї, після чого на командуванні старт - екструзія почнеться тільки тоді, коли всі порожнечі в голові заповнюється. Іноді у мене виникли проблеми злипання першого шару через це, що критично! Тепер, перш ніж друкувати, я прогріваю як таблицю, так і голову до робочої температури, дати команду вичавити невелику кількість стрижень на середній швидкості, а потім дати команду для друку моделі. У той же час нитку починає відразу піти (більше точно, це не переривається), і ця причина поганого прилипання усувається. Також важливим моментом - робоча температура друкарського столу я приймав 50 ° С, я спробував 100 і 110, він виявився гірше прилипання, але краще прилипання. На холодному очищенні від нейлонового виробу з каптонної стрічки, дуже важко. Capton - це липка плівка, приклеєна до скла і є загальним і зручним субстратом для друку - практично все добре приклеюється до неї, і при необхідності - відшаровується. Отже, тепер я введіть в 50oC, і коли друк закінчений, я поверніть на настільне опалення на 100-110oC, дочекайтеся, поки він прогрівається і починає відокремлювати. Це набагато краще.

Важливо також, щоб з твердим виробом з капрону за розмірами більше декількох сантиметрів, її краю починають вигинати вгору, відставати підкладку. Спідниця-спідниця (з функцією, доступним для протидії цьому явищі) допомагає мало. Саме це допомагає, але пластик так важко, що якщо він не відокремлює спідницю з каптона, то вона локально відокремлює каптон зі скляної підкладки, це правда, не так погано, але... Закріплює ситуацію, низька щільність наповнення, тонкі стіни і відсутність масивів - отвори, слоти, криві. Рішення має бути прийнято на етапі проектування виробу. ABS - цей ступінь деформації не має, хоча він доступний, але менше. І ПЛА, вони кажуть, не мають цього майна. Пластик ABS, крім того, відмінно поламає і тріщини - це досить крихка, але вона прилипає разом. Зниження ацетону в тріщині, через 10 хвилин, все добре. Капрон, однак, не клеїться, але він не розбиває, він досить гнучкий.

Ну, вона працювала. У деяких місцях, в першому шарі видно нерівності поширення - але перший шар ... Звичайно, для точного друку, ви можете і повинні зменшити швидкість і температуру, але я дійсно хотів результат. Тепер головне дізнатися, як правильно оформити продукцію. Так що вони не скручуються і будуть дуже добре. Підвищення температури до 270oC Я не вдалося через обмеження в прошивці принтера - мені доведеться переоцінити його. Припустимо застосувати 265oC - не давало ніякого збільшення - досягти мінімуму в'язкості? Спробуйте зробити голову з різною конфігурацією внутрішньої частини для подальшого збільшення швидкості.

Таким чином, я отримав таблиці, з яких я можу розповісти про те, яка максимальна швидкість (і відповідно, покласти її в налаштуваннях скибочка), при даній температурі, капрон буде натискати через насадку даного діаметра (0.3 і 0,6 добре перевірено). У той же час я знаю величину корекції екструзійного мультиплікатора. З діаметром насадки 0,4 мм, максимальна швидкість може досягати 200 мм / с.Оцінюється, ви можете перевірити, є робоча головка BASS на 0,4 мм, але вам потрібно вкороти трубу-термобар'єр.

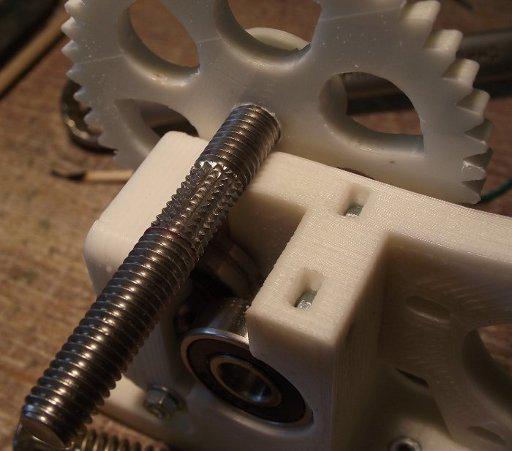

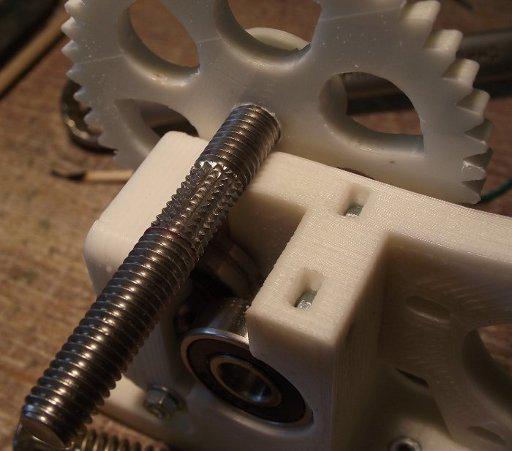

Важливим моментом в голові друку є механізм годування екструдера. Ефективність його роботи визначає якість друку. Особливо високі вимоги до цього механізму виготовляються шляхом друку з капроном, тому що капрон є жорстким і слизьким, для того щоб ефективно підштовхувати хобільний брус, він повинен збиток в нього. Це відбувається тільки якщо фіксуючі пружини досить міцні, і хобболт точ повинен бути дуже гострим. Два речі, дійсно. Хобболт є болтом, з круговими ризиками, які при натисканні на нитки, захоплюють його і простягають її в правильному напрямку. Якщо ви використовуєте нитки діаметра 1.75 мм, це, ймовірно, не так важливо, але якщо ви 3 мм в діаметрі і ви намагаєтеся друкувати з капроном / нейлоном - це дуже ймовірно, що ви почнете ковзати хобі на жорсткий капрон. Так я користуюсь хобілом з діамантом, який я отримав від Prusa.

Він, в цілому, добре захоплює все в рядку, тільки на м'які ABS, з надмірною натисканням, може розсипати стрижень - як терка, якщо є пробка в голові - добре, ось будь-яким чином, проблема повинна бути вирішена, і це не в хобі.

Для діаметра нитки 3 мм і Wade-extruder загальна сила пресування пружин повинна бути в області 7-20 кг. Це, звичайно, може залежати від дизайну екструдера.

У висновку слід додавати, що дуже важливий параметр головки друку вагою і це зрозуміло, важко перемістити важку голову з високою швидкістю, це додаткові навантаження, шасі коливання. Однією з рішень -bowden extruder є відокремлення екструдера з двигуном і гарячим, і на жаль, має свої недоліки, тому я не використовував його, оскільки я зосередився тільки на найпростіших і найнадійніших рішеннях.

Це те, що я зупинився на досягнутих виступах. Ми повинні будувати столи для голів 0,4 і 0,5 мм, для ABS, ми повинні спробувати змінити внутрішній профіль голови - є лінії, які повинні допомогти.

Джерело: habrahabr.ru/post/223849/

Про 3D-принтери тепер писати багато, писати з ентузіазмом, описує багато моделей і технологій, а також безліч їх навичок. І ось я стоїть перед вами, простий російський чоловік з Литви з принтером 3D. Звісно я побудував себе. Не з набору - рік і половина тому були кілька наборів і вони були дорогі. Все було заплановано і обрано самим, орієнтуючись виключно на Інтернет. Але це не те, що я хочу поговорити про те, що сталося після того, як він був побудований, і питання: Чому це? - Що робити?- Чому вони купують? Багато людей пристрасно ставляться до технології.

Нехай це прямо: Я побудував його першим. Цікаво, що нам довелося постійно вирішувати багато технічних питань, знайти причини аномальної роботи - шляхом обчислення, часто на непрямих підставах. Це різновид технічної головоломки гра. Працює. Я його закріпила. Я бачив багато можливих поліпшень. Я зробив кілька речей з великим задоволенням. Потім розроблений дуже зручний датчик кінцевого вузла для принтера. Я навіть продаю його один раз. Добре, набір датчиків - ви не можете багаті на це, але що задоволення я отримав від щирої вдячності покупця. Я переконався, що це, незважаючи на хорошу якість виробництва (бренд MK IV), має ряд недоліків. До того ж було тільки одне, і купуючи дорожче. Ви будете сміятися, перший раз щось відбулося, хоча б не ідеально. Правда, я не так сліпий, але ретельно вивчивши те, що було доступно, читати те, що було написано, і тільки потім зробив це. Після чого я почав його розбирати. Для експерименту. Важка була тривала - розчарування і депресія, але не має нічого робити з принтерами, тому соломка зламала спину слону.Тепер у мене є 4 головки, різні діаметри, і принтер друкує три рази швидше, ніж звичайний і друк 150 мкм. І принти не дорогі імпортні нитки, і дешева волосінь для триммерів. Виходить дуже, дуже міцно, хоча не без хитрощів.

Поговоримо про картину, а зараз:

Тож, безумовно, у мене є зручний спосіб зробити шматок пластику і багато позитивних емоцій від технічної творчості, поліпшення навичок вирішення технічних проблем. Щось таке. Але не забудьте, що я навчався вченим і хіміологом-технологом, тобто. Я вже мав певні навички та опанував методологію пошуку результату, а також аматорські електронні та комп’ютерні вчені.

Таким чином, масова природа даного способу придбання є сумнівним. Я прочитав ще одну статтю про місто Хабре, і що нагадувало мене ... Так, «60-ті, «70-ті, «80-ті – це написано всюди, більше і більше про чудові можливості комп'ютерів, вони отримали більше і більше, вони отримали менше, і в житті вони з'явилися трохи і опубліковані. Після чого папір з розрахунком заробітної плати буде друкувати - так само з помилками! Тоді поїзд квитки, в Москві, раптово ставати незвичайно добре, щоб купити. Потім прийшли домашні комп'ютери - BK-0010, Radio-86, Microsha - вони в основному використовували для своєї технічної творчості, дійсно застосовували їх складною і незручною. Вони прийшли з тисячами незручних і незручних програм, вони були модернізованими - У мене було радіо-86 з 56K(!) пам'яті і 64K ROM(!) - він містив всі необхідні програми, і в той час в галузі були ділянки, де ви не можете обійтися без комп'ютера. Тексти пісень, а це означає: Наскільки вони були від людей! Це було дуже схоже на поточну ситуацію з 3D-принтом тепер: багато радіолюбителів, які настоюють їх маленькими принтерами FDM. (тобто, ті, хто друкується з хитрістю чогось), і в цей час стоматологи і коштори вже використовують їх. Лікарі, так далеко в одинарних примірниках - але вони використовуються там, де завдяки співучастості виробництва, це буде занадто дорого.

Виявляється, у нас є ще один інструмент розвитку технологічного прогресу. Просто це. Але ліки є на низькому старті, він готується почати використовувати їх активно, і це зрозуміло, медицина - це знання-інтенсивна промисловість. Якщо це було чесним.

Отже, сьогодні я хочу розповісти вам про те, як одна з вершин наших домашніх принтерів – головка друку. Що цікаво? Пластикові плавлення і витікає через отвір. Якщо в трьох словах - так, але під цим визначенням падають десятки різних моделей голів, серед яких досить невдалі - люди постійно очищають їх і одягають брудну пластику. Ох, я сумніваю це з цієї причини. У ПЛА-полілактиді є голови, які будуть працювати нормально тільки з ПЛА-полілактидом. Він, хоча дуже екологічно чистий, далеко від хорошої скрізь. Скоріше, це добре, тому що це легко зробити дешевий і стабільний принтер для нього. Є голови, які, з роботи, швидко деградують, особливо при роботі на високих швидкостях і з не надто легкими пластмасами. І я збираюся спробувати розповісти вам, цікаво, поширені візерунки, які я занурю в Інтернеті, і я знайшов в деяких способів себе -- Я повинен зробити багато експериментів і подумати багато про. Я плутаюся про це, тому якщо мій погляд не відповідає вашим, я запитаю, що ви не вдарили мені важко, і вважаю, що я пишу на підставі вимірювань моєї системи, так що вони можуть відрізнятися від звичайних. Я спробував перевірити все, в деякій мірі. Подумайте, спробуйте, можливо, ви отримаєте користь від цієї інформації.

Так, поговоримо про глави найбільш поширеного типу принтерів – принтерів, де лінія пластмас перетворюється на друкований об'єкт. Лінія зазвичай називається нитки або зварювальний стрижень. Його матеріал, як правило, ABS-plastic, що означає - Acrylonitrile-Butadiene-Styrene - досить поширений пластик, також поширений ПЛА-полілактид, це ім'я російською мовою правильно, незважаючи на суперечливість, прямий переклад з англійської - цей полімер спеціально виробляється для 3D принтерів. В теорії можна використовувати практично будь-які термопласти. Практично використовується - нейлон / капрон, полівініловий спирт - його можна розчинити в воді та інших. ПЛА пластика люблять виробники принтерів, оскільки вона має найменші проблеми, деталі виходять з неї практично в будь-яких умовах. На багатьох інших видах пластика є ромби наборів.

Отже, частина принтера, в якому розтоплюється нитки, а плаваючий потік полімеру вичавлюється, називається головкою друку. Важливою складовою є екструдера, вершина, захоплююча нитка і штовхання її в інший, нагріта частина голови - гаряча. На малюнку вище. Давайте подивимося на картину гарячого в розділі, і як розподіляється температура. Я повинен подякувати колегам з репропології.info/archive/1422/rheology/

З цієї сторінки я отримав початкову ідею того, як відбувається розплавлення і витискання нитки плавлення з голови. Трохи за схемою: фіолетовий зовні голови - це нагрівальна спіраль ніхрому або канталуму, однак, резистор дуже часто використовується як утеплювач в головах - це зручно у виробництві, але знижує надійність і рівномірність опалювального поля, так як резистор поміщається локально, тому відчуває місцеве перегрівання. Однак тут немає фундаментальної різниці - резистор або обмотка.

Червоний в нижній частині голови - розплавлена полімерна зона, це гетерогенна, оскільки полімер змінює в'язкість в температурному діапазоні, а помаранчева зона є зоною, де полімер вже прогрівається до пластичності, але ще не рідина. Ця зона дуже важлива - в ній пластиковий штанга трохи розширюється, щільно прилягає до стін і перетворюється в поршень, який проштовхує плавлення через отвір розетки - фільтр. Зелений - зона, де значні зміни пластичності ще не відбувалися, а штанга передає тиск далі без затискання. Різні люки відображають голову латуні і алюмінієвий радіатор. Білий колір виділяється фторопластичною трубопровідною, через дуже мало тертя, стрижень на ньому, проходить з мінімальною стійкістю. Сірий - трубка з нержавіючої сталі, що підтримує голову і радіатор, а також вставний кільце - він дозволяє уникнути механічних навантажень на трубі Тефлон в гарячій частині. Це важливо -- Тефлон, в цих умовах, надзвичайно механічно нестабільний, тому тут вона вдарила сталь всюди - це може витікати трохи, але це не буде довго, і цей шматок Тефлонової труби дуже легко замінити. Нержавіюча сталь труба пропалюється на латунь голову з срібним паятелем - тому немає питань про термостійкість і міцність. Каблучка (запилюється зсередини, щоб зменшити тертя!) просто прокидається всередину і натискається зверху з тефлоновою трубкою. Зверніть увагу, що нержавіюча сталь повинна бути низькою теплопровідністю, для якої вона була обрана. Це як правило, щось схоже X18H10.

Наліво ви побачите епіурецію температури (приблизний графік) вздовж осі труби. Я не можу набрати для точності ваги, але необхідно виправити напрямки. Далі від осі з маркуванням зон, вище температури. Опишіть зони, починаючи з останнього.Верхня крута.

Зона 6 - температура піднімається рівномірно вниз труби, так як нержавіюча сталь має низьку теплопровідність, тому зростання досить швидко. Це нічого особливого. Тефлон лайнер працює в хороших умовах, різко прогрівається, тепло проходить через трубу розсіюється верхнім радіатором або тримачом.

Зона 5 У зв'язку з тим, що в ній невеликий алюмінієвий радіатор надходить на трубку, температура практично стійка і криється в області не вище початку розм'якшення пластмаси! Подача через трубку з зони 4, тепло встигає розсіювати радіатором - так як трубка в зоні 4 являє собою тепловий бар'єр між гарячими і холодними частинами.

Зона 4 - зона активного пом'якшення пластику, зони теплового бар'єру. Не дуже довго. Тут починає нагрівати пластику, щоб сформувати кору, яка служить поршневій натисканні далі і далі. Як колеги з репропсології. продемонстровано інформацію, якщо корк-пістон збільшується в довжину, це призводить до зупинки друку через збільшення тертя і виведення проблем очищення. Для запобігання цього джему трафіку від вирощування, невеликого радіатора вище, в зоні 5, служить. З припливом тепла на тепловий міст з нержавіючої сталі, нагрівається, тому більше починає розсіювати тепло. Таким чином, процес самостабілізований і не складно потрапити в область стійкої роботи. Теплоізоляція радіатора є великим, а термостійкість мосту між головою і радіатором є великими, тому підвищення температури з дистанцією висока, що означає, що точка оптимальної робочої температури, ймовірно, буде укладено на цьому сегменті для створення короткого, ефективного поршня. Я навіть не мав розтягувати трубу з нержавіючої сталі на конус, так як вони повинні, тільки злегка відшліфувати його так, щоб Тефлон був включений і вийшов добре. Кільце добре поліроване - зсередини, звичайно. Розмір нижнього радіатора слід вибрати так, щоб його температура була в області 100-110 градусів, ймовірно (це звичайна температура принтера настільного комп'ютера). Це зроблено так, що, можливо, більшість теплових бар'єрних зон знаходиться в ймовірному діапазоні температур (корк утворення!). Отже, коротко сказати – для стабільної роботи голови необхідно мати вузьку зону з високою термостійкість (тобто називається термобар'єром), в якій температура буде змінюватися від роботи (нараховуємо 235) до 100 градусів – приблизно температура робочого столу. Я вважаю, що це недосвідчений, щоб охолонути нижній радіатор нижче цієї температури - він стає більш важко контролювати справжню ширину зони формування корка, і багато тепла не протікає через трубу з нержавіючої сталі, і непотрібні втрати енергії. Так! Головна Більшість голів призначені або працюють краще з безперервним ударом невеликого вентилятора!

Зона 3 - Я вірю, що саме в ньому відбувається остаточне утворення пробки, оскільки є досить міцне опалення, це місце, де з'єднуються головка латуні і сталева трубка. Тим не менш, цей тепловий якось працює для розтоплення ниток.

Зона 2 - активна зона плавлення. При витяжці штанги з робочої голови (експерти) – видно, що центральна частина на певній відстані від стін залишалася незрівняна, тобто теорія обіцяє, розплавлення відбувається з стін до центру штанги. Зона активного опалення вибирається досить довго - сантиметр і половина. Для 3 мм штанги в діаметрі це питання, як він прогрівається більш повільно, крім того, він зручніше розкачати нагрівач - є місце для повороту.

Зона 1 Температура майже стабільна, поступово знижується до насадки, добре розмістити датчик температури тут - вона покаже температуру близько до реальної температури плавлення. Загальна довжина латунь частина така ж, як в популярній голові J-Head Mk 5-VB.

Варто сказати, що відсутність різьблених з'єднань в зв'язку з нагрітою частиною і трубкою з нержавіючої сталі - термоізолятор, досить виправданий, так як розтоплення не витікає, а нитка з пластиком, яка потрапила всередину, ще важко розмотати. Чистий гарячий в разі зміни пластику і іноді заморожування не складний - вийшов на голову, щоб зігріти, чекав, витягнув нитки з вирубкою зворотний, допомагаючи з рукою, залишки рідини вичавили бамбуком паличкою через фільтр - просто діаметр підходить. Якщо це дуже необхідно, розтоплення можна видалити з дрилі - тільки дайте його розігріти з пластиком перед розтопленням останнього. Фторопластика, теж, в гарячому, легко витягується.

Ще одне про те, чому всі металеві гарячі палички стають більш популярними. Так, пластик дає набагато менше тертя, ніж метал, особливо якщо взяти фторопластику. Єдина неприємність полягає в тому, що фторопласт (Teflon) при механічному навантаженні злегка потоки і вигини, навіть при нормальних температурах. Ця властивість привели до майже повного зникнення конструкцій, де Тефлон відігравав роль теплового бар’єру. Погано. Залишивши його використання в якості внутрішніх лайнерів - де вона не має потоку, а невелика кривизня каналу не веде до будь-якого неприємного, а лайнер-тубус, при необхідності легко знімається і вставляється новий. Я не мав нічого змінити. Зробіть це, зробіть, але змініть його – ні. Змагання тут – дуже тапочки. Для термобар'єру часто використовується інший тип пластику (як на фото вище) - PEEK. Це набагато сильніше, більш жароміцний і менш слизький пластик. До речі, як дорогі, так і шрамки. Проблема з головами, де використовується, полягає в тому, що максимальна експлуатаційна температура становить близько 250 ° С. Над починається небезпека протікання через різьбове з'єднання. Однак, як правило, такі температури досить.

Тепер про фактичний друк — подивіться на малюнку, в кінці гарячої частини є трохи пляма навколо фільтра, вона служить для розгладжування потоку пластмаси. При друку налаштування вказують на висоту шару - він завжди менше діаметра фільтра. Наприклад, для висоти 0,35 мм може бути 0,2 мм і 0,25 мм, це залежить від того, що нам потрібно. Таким чином, шматочок пластику вичавлюється у вигляді циліндра, змащується плямою в кінці голови. З невеликим мазком виходить найгірше з'єднання між шарами, з великим, ширина лінії збільшується, а отже, здатність друку знижується. На стисканому волосіні, навіть при його повній гладкості можна побачити бульбашки - це вода, яка може збиратися нитки. ABS - захоплює вологу від повітряної слабкості, капрону - міцніше. Крім того, друк з мокрою капроном, виріб виходить помітно м'якше, і навіть злегка світліше.

Для того, щоб мати можливість якось оцінити можливості голів, я підкреслюв ряд експериментів. Головний параметр, який відповідає мені швидкості. Програма Pronterface, яка контролює друк, дозволяє вручну встановити всі параметри друку: температура голови, робочий стіл, швидкість екструдера. Нитка була вичавлена в повітря - повна відсутність інших перешкод. Оцінити вихід пластикової нитки мала за вагою - через значну гетерогенність нитки довжиною. Це пов'язано з гетерогенністю маси вигнутої нитки, що діє на нитку на виході сопла, де вона максимально легко розтягується. Для того, щоб уникнути впливу пластикових витоків під час свічок, перед вимірюванням команда була надана вичавити невеликий шматок, коли припинився гасіння екструдера, екструдер був дуже швидко вирізати, і міркування розділу було розпочато вичавити (викинути великі – 10 см ниток). Також потрібно було вживати заходи проти явища, що з'явився на дуже високих швидкості годування - хобіль почав загнати частину матеріалу через слизьку сторінку. Це може викликати спотворення до 20% за вагою. Таким чином, після вимірювань на високих швидкостях, 10 см ниток довелося просто злити на середній швидкості - або швидше, я не фокусувався на швидкості - вона може відрізнятися в залежності від діаметра сопла, але зосередилася на різниці в теоретичній вагі поданого шматка ниток і в реальності, що виділилося.

Якщо різниця становить 2 або більше разів, пошкодження ниток було великим. Я говорю про капронний друк — ABS не дуже цікавим для мене, немає нічого особливо екзотичного. Може бути пізніше. Якщо я починав невеликий, точний токар, я можу спробувати друкувати ще швидше, і я можу зробити ABS.

І ось ще одна голова моєї роботи, зателефонуйте їй BASS (Brass-Aluminium-Stainless Steel).

Так, взявши всі ці кроки, щоб уникнути помилок, я почав виштовхувати пластмасу на різних швидкостях, температурах і головах, і це те, що я знайшов:

1,1 км Голова J-Head Mk 5-VB - рідний, США, насадка 0,4 мм.

Я привели до швидкості пластикової нитки на скибочку сопла - за діаметром.

Я не даю таблиці експериментів тут, тільки висновки. При подачі нитки ємністю 130-200 мм / хв, швидкість потоку на насадці досягається максимум 90 або 120 мм / с. Для капрону та АБС відповідно. Подальше збільшення поставок тільки призвело до зменшення екструзії. Картина виросла, живопис виросла, швидкість не виростала. Однак, підвищуючи температуру від 240oC до 245, збільшило швидкість потоку на 25%.

Зрозуміло, що існує недостатнє опалення продуктивності пластикових лімітів.

Я не підняла температуру для цієї моделі, тому що вона близько до рекомендованого ліміту.

2,2 км Тепер голова БАС-0.6 - при насадці діаметром 0,6 мм, а при температурі 230 ° С і при 240 ° С,

коли нитки 264 мм / мінімальний ліміт не досягався. Швидкість на різці була близько 90 мм / с, що через більший поперечний розділ сопла відповідає пластиковому споживанню близько 200 мм / с для голови Mk 5! У той же час слизка була тільки близько 20%, тобто швидкість може бути збільшена! Ефективність плавлення було набагато краще, ймовірно, завдяки обмотки кільця та дизайну з міні-радіатором (короткорознижувачем-піроном).

3. У Тепер голова BASS-0.6 - діаметр 0,3 мм - найтонша насадка, яка може зробити.

Зрозуміло, що тут продуктивність лягає на стійкість до відтоку в вузькому насадці.

Для цього я зробив серію експериментів при температурі 240oC, 250oC і 260oC. З кожним підйомом температури, максимальна швидкість збільшена і спокою на 95 - 110 - 140.

Тоді я зробив ще одну річ. Він виклав смугу невеликого шліфувального паперу (600) на робочому столі, опустив голову на легкий прес (холодний, звичайно) і почав їздити назад і вперед. Я знизився три рази на 0,1 мм при шліфуванні стала легкою. Це дав сувору паралельність і зменшений вузький канал голови на 0,3 мм. Ця дія дала швидкість до 170 мм / с.

Тому я отримав для себе досить точну інформацію про максимальні нерівності, при різних температурах, а також дефект в поставці цих умов. Що таке, скільки менше пластика насправді буде протікати на такій швидкості. Після цього він вніс корекцію пластикового постачання 1.25. Комплект температури 260 ° С і всі швидкості в налаштуваннях, зроблені близько від 90 до 140 мм / с.

З простою гарячою головкою, без тиску, досить багато плавлення може витікати з неї, після чого на командуванні старт - екструзія почнеться тільки тоді, коли всі порожнечі в голові заповнюється. Іноді у мене виникли проблеми злипання першого шару через це, що критично! Тепер, перш ніж друкувати, я прогріваю як таблицю, так і голову до робочої температури, дати команду вичавити невелику кількість стрижень на середній швидкості, а потім дати команду для друку моделі. У той же час нитку починає відразу піти (більше точно, це не переривається), і ця причина поганого прилипання усувається. Також важливим моментом - робоча температура друкарського столу я приймав 50 ° С, я спробував 100 і 110, він виявився гірше прилипання, але краще прилипання. На холодному очищенні від нейлонового виробу з каптонної стрічки, дуже важко. Capton - це липка плівка, приклеєна до скла і є загальним і зручним субстратом для друку - практично все добре приклеюється до неї, і при необхідності - відшаровується. Отже, тепер я введіть в 50oC, і коли друк закінчений, я поверніть на настільне опалення на 100-110oC, дочекайтеся, поки він прогрівається і починає відокремлювати. Це набагато краще.

Важливо також, щоб з твердим виробом з капрону за розмірами більше декількох сантиметрів, її краю починають вигинати вгору, відставати підкладку. Спідниця-спідниця (з функцією, доступним для протидії цьому явищі) допомагає мало. Саме це допомагає, але пластик так важко, що якщо він не відокремлює спідницю з каптона, то вона локально відокремлює каптон зі скляної підкладки, це правда, не так погано, але... Закріплює ситуацію, низька щільність наповнення, тонкі стіни і відсутність масивів - отвори, слоти, криві. Рішення має бути прийнято на етапі проектування виробу. ABS - цей ступінь деформації не має, хоча він доступний, але менше. І ПЛА, вони кажуть, не мають цього майна. Пластик ABS, крім того, відмінно поламає і тріщини - це досить крихка, але вона прилипає разом. Зниження ацетону в тріщині, через 10 хвилин, все добре. Капрон, однак, не клеїться, але він не розбиває, він досить гнучкий.

Ну, вона працювала. У деяких місцях, в першому шарі видно нерівності поширення - але перший шар ... Звичайно, для точного друку, ви можете і повинні зменшити швидкість і температуру, але я дійсно хотів результат. Тепер головне дізнатися, як правильно оформити продукцію. Так що вони не скручуються і будуть дуже добре. Підвищення температури до 270oC Я не вдалося через обмеження в прошивці принтера - мені доведеться переоцінити його. Припустимо застосувати 265oC - не давало ніякого збільшення - досягти мінімуму в'язкості? Спробуйте зробити голову з різною конфігурацією внутрішньої частини для подальшого збільшення швидкості.

Таким чином, я отримав таблиці, з яких я можу розповісти про те, яка максимальна швидкість (і відповідно, покласти її в налаштуваннях скибочка), при даній температурі, капрон буде натискати через насадку даного діаметра (0.3 і 0,6 добре перевірено). У той же час я знаю величину корекції екструзійного мультиплікатора. З діаметром насадки 0,4 мм, максимальна швидкість може досягати 200 мм / с.Оцінюється, ви можете перевірити, є робоча головка BASS на 0,4 мм, але вам потрібно вкороти трубу-термобар'єр.

Важливим моментом в голові друку є механізм годування екструдера. Ефективність його роботи визначає якість друку. Особливо високі вимоги до цього механізму виготовляються шляхом друку з капроном, тому що капрон є жорстким і слизьким, для того щоб ефективно підштовхувати хобільний брус, він повинен збиток в нього. Це відбувається тільки якщо фіксуючі пружини досить міцні, і хобболт точ повинен бути дуже гострим. Два речі, дійсно. Хобболт є болтом, з круговими ризиками, які при натисканні на нитки, захоплюють його і простягають її в правильному напрямку. Якщо ви використовуєте нитки діаметра 1.75 мм, це, ймовірно, не так важливо, але якщо ви 3 мм в діаметрі і ви намагаєтеся друкувати з капроном / нейлоном - це дуже ймовірно, що ви почнете ковзати хобі на жорсткий капрон. Так я користуюсь хобілом з діамантом, який я отримав від Prusa.

Він, в цілому, добре захоплює все в рядку, тільки на м'які ABS, з надмірною натисканням, може розсипати стрижень - як терка, якщо є пробка в голові - добре, ось будь-яким чином, проблема повинна бути вирішена, і це не в хобі.

Для діаметра нитки 3 мм і Wade-extruder загальна сила пресування пружин повинна бути в області 7-20 кг. Це, звичайно, може залежати від дизайну екструдера.

У висновку слід додавати, що дуже важливий параметр головки друку вагою і це зрозуміло, важко перемістити важку голову з високою швидкістю, це додаткові навантаження, шасі коливання. Однією з рішень -bowden extruder є відокремлення екструдера з двигуном і гарячим, і на жаль, має свої недоліки, тому я не використовував його, оскільки я зосередився тільки на найпростіших і найнадійніших рішеннях.

Це те, що я зупинився на досягнутих виступах. Ми повинні будувати столи для голів 0,4 і 0,5 мм, для ABS, ми повинні спробувати змінити внутрішній профіль голови - є лінії, які повинні допомогти.

Джерело: habrahabr.ru/post/223849/