533

Конденсаційні котли в автономному теплопостачанні

Значні обсяги нового будівництва сприяли поширенню загального впровадження автономних теплогенераторів різних типів і формування децентралізованої системи теплопостачання на їх основі.

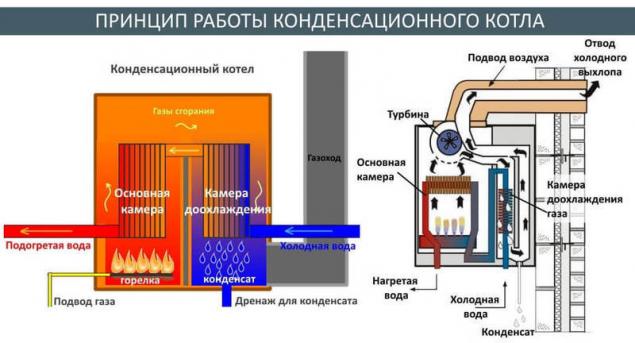

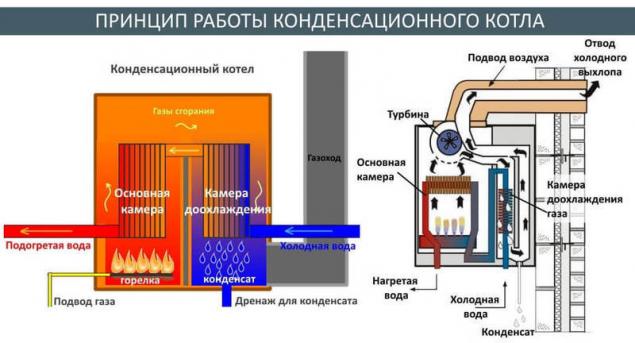

Основним напрямом підвищення ефективності газових котлів є введення конденсаторного обладнання. У конденсованих котлах використовується не тільки явне тепло, але й частина пізнішого тепла конденсації водяної пари з продуктів згоряння, що забезпечує оперативну ефективність котла до 95-96 % на найвищому рівні згоряння (105-107% на нижню спеку згоряння).

Важливість даного напрямку підкреслюється Директивою ЄС 2009/125/CE, за яким від 15.10.2015 в країнах ЄС, використання автономних систем теплопостачання на основі неконденсаційних котлів на газоподібному паливі не допускається на нових будівельних майданчиках.

Ці фактори роз’яснюють підвищений інтерес у конденсаторному обладнанні в нашій країні, що вимагає ретельного аналізу особливостей її проектування та умов застосування. У статті розглянуто переважно термоблоки, хоча багато положень застосовуються до котлів підлоги.

Конденсаційні котли характеризуються застосуванням теплообмінників підвищеної площі теплообміну та їх виготовлення з корозійно-стійких матеріалів (нержавіюча сталь, мідь, алюмінієві сплави тощо). Нерідко теплообмінник секційований і оснащений пристроями для збору та нейтралізації конденсату. Для підвищення оперативної ефективності конденсаторного котла необхідно подавати охолоджувач (вода) з низькою температурою, нижче температури точки росу димових газів, так як тільки в такому випадку можна конденсувати режим. Таким чином, теплова схема котла не повинна використовувати рециркуляційні блоки та охолоджуючі домішки в зворотній лінії, гідравлічні регулятори, короткоточні колектори та інші змішувальні пристрої, що підвищують температуру зворотного охолоджуючого засобу.

У конденсатній схемі збирання і розряду слід встановити нейтралізатор, так як конденсат має кислотну реакцію pH = 3,5-4.0.

Крім цих точок серйозні проблеми з використанням конденсованих котлів пов'язані з організацією аеродинамічних режимів роботи димоходів і димоходів. Майже всі газові конденсуючі котли обладнані премікс-панелями (повний попередньо змішування), організацією якого здійснюється за допомогою вентилятора удару або димоходу. Друга схема використовується більш широко, так як подача газу до пальника здійснюється при нижчому тиску і розведення в печі, на відміну від використання вентилятора удару з надмірним тиском в печі. Однак, в обох випадках, в умовах безпечної експлуатації, на виході котла повинна бути точка «0» (тобто загальний тиск згоряння продукції дорівнює атмосферному тиску). Таким чином, весь димовий тракт від котла слід підведенням. З огляду на це, відмінна увага повинна бути приділена аеродинамічним режимом і тяговим зусиллям, що генерується димоходом. Це надзвичайно важливо, так як продукти згоряння за котелом конденсації можуть мати температуру 50-60 ° С і вологість близько до насиченості. Невелика обчислена відмінність при температурі продуктів горіння і навколишнього повітря - в несприятливих умовах 20-30 ° С (літоприємець), забезпечує тяг труби флейти з висотою 10 м близько 8 Па, що для характерних умов (поліпропілен або металева труба, λtr ≈ 0.02) забезпечить швидкість димових газів не більше 1 м / с.

Таке низька швидкість руху призведе до підвищення охолодження димових газів в трубі флейти і «похилого» при виході потоку продуктів горіння вже при низьких швидкості вітру. Бездоганне охолодження продуктів насиченого горіння в газових трубках і димоходу викликає утворення конденсату, для збору якого необхідно влаштувати конденсат «пот», сифон або крани з нейтралізатором «кисного» конденсату на димохоні. Основні проблеми з цим виникають взимку в зв'язку з умовами нефризингу конденсату дренажного агрегату при негативних температурах зовнішнього повітря.

Виділений в холодних кліматичних зонах, режимах роботи димарів при зовнішніх температурах повітря нижче -30 ° С неминуче призведе до заморожування димоходу і формування глазурі неізольованих територій, тому термоізоляція зон виходу і відкриті прокладки димоходів обов'язково.

Ця умова вимагає установки димових каналів і димоходу в опалювальному приміщенні з теплою і гідроізоляцією або для групового димоходу (один для двох котлів) обов'язкової установки повністю в опалювальному приміщенні (посередині будівлі).

У газоконденсатному розряді здійснюється за допомогою схилу газопроводу до котла через конденсатний дренажний блок котла. Для газопроводів і димоходів конденсованих котлів, з цих причин коаксіальні схеми видалення диму і подачі повітря для згоряння практично повністю виключається навіть при умові теплоізоляції внутрішніх димоходів і димоходів. Згідно з умовами корозійної стійкості, профілактика паро- та вологопроникності та теплостійкості для конденсованих котлів є найбільш поширеними газопроводами та димохідами з поліпропіленової та нержавіючої сталі.

Розрахункові дослідження показали, що оперативна ефективність використання термоблоків конденсованих стін в різних кліматичних умовах перевищують показники автономних теплогенераторів до 6–8%, що відповідають однаковій економії палива в щорічному циклі.

З огляду на те, що вартість конденсованого котла перевищує вартість «традиційного» на 35-100% і необхідно розробити автономну систему теплопостачання на низькотемпературному охолоджувачі (з відповідним збільшенням капітальних інвестицій в систему опалення), автономну систему теплопостачання з використанням конденсованої котла окупиться, за наданими витратами, близько 3-5 років.

Основним напрямом підвищення ефективності газових котлів є введення конденсаторного обладнання. У конденсованих котлах використовується не тільки явне тепло, але й частина пізнішого тепла конденсації водяної пари з продуктів згоряння, що забезпечує оперативну ефективність котла до 95-96 % на найвищому рівні згоряння (105-107% на нижню спеку згоряння).

Важливість даного напрямку підкреслюється Директивою ЄС 2009/125/CE, за яким від 15.10.2015 в країнах ЄС, використання автономних систем теплопостачання на основі неконденсаційних котлів на газоподібному паливі не допускається на нових будівельних майданчиках.

Ці фактори роз’яснюють підвищений інтерес у конденсаторному обладнанні в нашій країні, що вимагає ретельного аналізу особливостей її проектування та умов застосування. У статті розглянуто переважно термоблоки, хоча багато положень застосовуються до котлів підлоги.

Конденсаційні котли характеризуються застосуванням теплообмінників підвищеної площі теплообміну та їх виготовлення з корозійно-стійких матеріалів (нержавіюча сталь, мідь, алюмінієві сплави тощо). Нерідко теплообмінник секційований і оснащений пристроями для збору та нейтралізації конденсату. Для підвищення оперативної ефективності конденсаторного котла необхідно подавати охолоджувач (вода) з низькою температурою, нижче температури точки росу димових газів, так як тільки в такому випадку можна конденсувати режим. Таким чином, теплова схема котла не повинна використовувати рециркуляційні блоки та охолоджуючі домішки в зворотній лінії, гідравлічні регулятори, короткоточні колектори та інші змішувальні пристрої, що підвищують температуру зворотного охолоджуючого засобу.

У конденсатній схемі збирання і розряду слід встановити нейтралізатор, так як конденсат має кислотну реакцію pH = 3,5-4.0.

Крім цих точок серйозні проблеми з використанням конденсованих котлів пов'язані з організацією аеродинамічних режимів роботи димоходів і димоходів. Майже всі газові конденсуючі котли обладнані премікс-панелями (повний попередньо змішування), організацією якого здійснюється за допомогою вентилятора удару або димоходу. Друга схема використовується більш широко, так як подача газу до пальника здійснюється при нижчому тиску і розведення в печі, на відміну від використання вентилятора удару з надмірним тиском в печі. Однак, в обох випадках, в умовах безпечної експлуатації, на виході котла повинна бути точка «0» (тобто загальний тиск згоряння продукції дорівнює атмосферному тиску). Таким чином, весь димовий тракт від котла слід підведенням. З огляду на це, відмінна увага повинна бути приділена аеродинамічним режимом і тяговим зусиллям, що генерується димоходом. Це надзвичайно важливо, так як продукти згоряння за котелом конденсації можуть мати температуру 50-60 ° С і вологість близько до насиченості. Невелика обчислена відмінність при температурі продуктів горіння і навколишнього повітря - в несприятливих умовах 20-30 ° С (літоприємець), забезпечує тяг труби флейти з висотою 10 м близько 8 Па, що для характерних умов (поліпропілен або металева труба, λtr ≈ 0.02) забезпечить швидкість димових газів не більше 1 м / с.

Таке низька швидкість руху призведе до підвищення охолодження димових газів в трубі флейти і «похилого» при виході потоку продуктів горіння вже при низьких швидкості вітру. Бездоганне охолодження продуктів насиченого горіння в газових трубках і димоходу викликає утворення конденсату, для збору якого необхідно влаштувати конденсат «пот», сифон або крани з нейтралізатором «кисного» конденсату на димохоні. Основні проблеми з цим виникають взимку в зв'язку з умовами нефризингу конденсату дренажного агрегату при негативних температурах зовнішнього повітря.

Виділений в холодних кліматичних зонах, режимах роботи димарів при зовнішніх температурах повітря нижче -30 ° С неминуче призведе до заморожування димоходу і формування глазурі неізольованих територій, тому термоізоляція зон виходу і відкриті прокладки димоходів обов'язково.

Ця умова вимагає установки димових каналів і димоходу в опалювальному приміщенні з теплою і гідроізоляцією або для групового димоходу (один для двох котлів) обов'язкової установки повністю в опалювальному приміщенні (посередині будівлі).

У газоконденсатному розряді здійснюється за допомогою схилу газопроводу до котла через конденсатний дренажний блок котла. Для газопроводів і димоходів конденсованих котлів, з цих причин коаксіальні схеми видалення диму і подачі повітря для згоряння практично повністю виключається навіть при умові теплоізоляції внутрішніх димоходів і димоходів. Згідно з умовами корозійної стійкості, профілактика паро- та вологопроникності та теплостійкості для конденсованих котлів є найбільш поширеними газопроводами та димохідами з поліпропіленової та нержавіючої сталі.

Розрахункові дослідження показали, що оперативна ефективність використання термоблоків конденсованих стін в різних кліматичних умовах перевищують показники автономних теплогенераторів до 6–8%, що відповідають однаковій економії палива в щорічному циклі.

З огляду на те, що вартість конденсованого котла перевищує вартість «традиційного» на 35-100% і необхідно розробити автономну систему теплопостачання на низькотемпературному охолоджувачі (з відповідним збільшенням капітальних інвестицій в систему опалення), автономну систему теплопостачання з використанням конденсованої котла окупиться, за наданими витратами, близько 3-5 років.