532

0.1

2016-07-14

Конденсационные котлы в автономном теплоснабжении

Значительные объемы нового строительства способствовали широкому внедрению автономных теплогенераторов различных типов и формированию на их основе системы децентрализованного теплоснабжения.

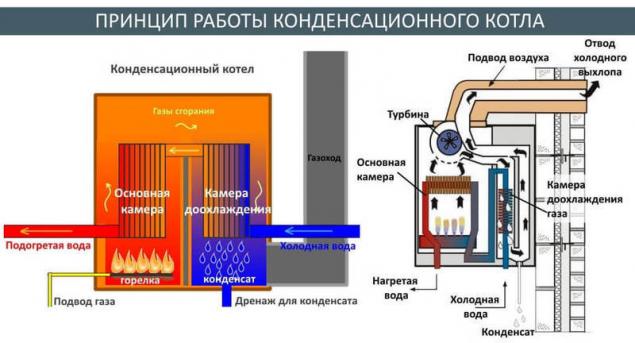

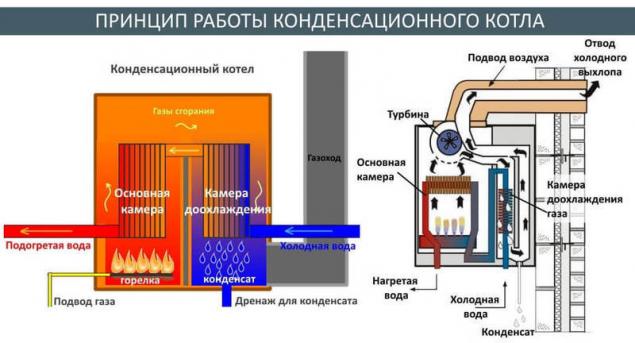

Основным направлением повышения эффективности газовых котлов является внедрение конденсационной техники. В конденсационных котлах используется не только явная теплота, но и часть скрытой теплоты конденсации водяных паров из продуктов сгорания, обеспечивая эксплуатационный КПД котла до 95–96 % по высшей теплоте сгорания (105–107 % по низшей теплоте сгорания).

Важность этого направления подчеркивается директивой ЕС 2009/125/СЕ, по которой с 15.10.2015 в странах ЕС не допускается на объектах нового строительства использование систем автономного теплоснабжения на базе неконденсационных котлов на газообразном топливе.

Эти факторы объясняют повышенный интерес к конденсационной технике и в нашей стране, что требует тщательного анализа особенностей ее конструкции и условий применения. Статья посвящена преимущественно настенным конденсационным термоблокам, хотя многие положения применимы и для напольных котлов.

Для конденсационных котлов характерны применение теплообменников увеличенной площади теплообмена и изготовление их из коррозионно-стойких материалов (нержавеющая сталь, медь, алюминиевые сплавы и др.). Часто теплообменник секционируется и оснащается устройствами «самотечного» сбора и нейтрализации конденсата. Для повышения эксплуатационного КПД конденсационного котла необходимо в его теплообменник подавать теплоноситель (вода) с низкой температурой, ниже температуры точки росы дымовых газов, так как только в этом случае возможен конденсаци-онный режим. Поэтому в тепловой схеме обвязки котла не должны использоваться узлы рециркуляция и подмеса теплоносителя в обратной магистрали, гидравлические регуляторы, короткозамкнутые коллекторы и другие смесительные устройства, повышающие температуру обратного теплоносителя.

В схеме сбора и слива конденсата должен устанавливаться нейтрализатор, так как конденсат имеет кислую реакцию pH = 3,5–4,0.

Кроме указанных моментов серьезные проблемы с применением конденсационных котлов связаны с организацией аэродинамических режимов работы дымоходов и дымовых труб. Практически все газовые конденсационные котлы оснащаются премиксными горелками (полного предварительного смешения), организация работы которых осуществляется с помощью дутьевого вентилятора или дымососа. Вторая схема используется шире, так как подача газа в горелку осуществляется при более низком давлении и разрежении в топке в отличие от использования дутьевого вентилятора с избыточным давлением в топке. Однако в обоих случаях, по условиям безопасной эксплуатации, на выходе из котла должна быть точка «0» (т. е. полное давление продуктов сгорания равно атмосферному давлению). Таким образом, весь дымовой тракт от котла должен быть под разрежением. Учитывая это, большое внимание должно уделяться аэродинамическому режиму и самотяге, создаваемой дымовой трубой. Это в крайней степени важно, так как продукты сгорания за конденсационным котлом могут иметь температуру 50–60 °C и влагосодержание, близкое к состоянию насыщения. Малая расчетная разность температур продуктов сгорания и окружающего воздуха – в неблагоприятных условиях 20–30 °C (лето), обеспечивает самотягу дымовой трубы высотой 10 м около 8 Па, что для характерных условий (полипропиленовая или металлическая труба, λтр ≈ 0,02) обеспечит скорость движения дымовых газов не более 1 м/с.

Столь низкие скорости движения приведут к повышенному остыванию дымовых газов в дымовой трубе и «задуванию» на выходе потока продуктов сгорания уже при незначительных скоростях ветра. Неизбежное остывание насыщенных продуктов сгорания в газоходах и дымовой трубе вызывает образование конденсата, для сбора которого необходимо устраивать на дымовой трубе конденсатный «горшок», сифон или отводы с нейтрализатором «кислого» конденсата. Основные проблемы с этим возникают в зимнее время по условиям необмерзания конденсатоотводного узла при отрицательных температурах наружного воздуха.

Указанные в холодных климатических зонах режимы работы дымовых труб при температурах наружного воздуха ниже –30 °C неизбежно будут приводить к обмерзанию оголовка дымовой трубы и образованию обледенения неизолированных участков, поэтому теплоизоляция выходных участков и открытых прокладок дымовых труб является обязательной.

Это условие требует монтажа дымовых каналов и дымовой трубы в отапливаемом помещении с тепло- и гидроизоляцией или для групповой дымовой трубы (одна на два котла) обязательной ее установки полностью в отапливаемом помещении (внутри здания).

В газоходах отвод конденсата осуществляется, используя уклон газохода к котлу через конденсатоотводный узел котла. Для газоходов и дымовых труб конденсационных котлов, по указанным причинам, практически полностью исключены коаксиальные схемы дымоудаления и воздухоподачи на горение даже при условии теплоизоляции внутренних дымоходов и дымовых труб. По условиям коррозионной стойкости, недопущение паро- и влагопроницаемости и термостойкости для конденсационных котлов наиболее широкое распространение получили газоходы и дымовые трубы из полипропилена и нержавеющей стали.

Расчетные исследования показали, что эксплуатационная эффективность применения конденсационных настенных термоблоков в различных климатических условиях превышает показатели «традиционных» автономных теплогенераторов до 6–8 %, что в годовом цикле соответствует такой же экономии топлива.

Учитывая, что стоимость конденсационного котла превышает стоимость «традиционного» на 35–100 % и разрабатывать автономную систему теплоснабжения необходимо на низкотемпературном теплоносителе (с соответствующим увеличением капитальных вложений в систему отопления), окупаться автономная система теплоснабжения с использованием конденсационного котла, по приведенным затратам, будет около 3–5 лет.

Основным направлением повышения эффективности газовых котлов является внедрение конденсационной техники. В конденсационных котлах используется не только явная теплота, но и часть скрытой теплоты конденсации водяных паров из продуктов сгорания, обеспечивая эксплуатационный КПД котла до 95–96 % по высшей теплоте сгорания (105–107 % по низшей теплоте сгорания).

Важность этого направления подчеркивается директивой ЕС 2009/125/СЕ, по которой с 15.10.2015 в странах ЕС не допускается на объектах нового строительства использование систем автономного теплоснабжения на базе неконденсационных котлов на газообразном топливе.

Эти факторы объясняют повышенный интерес к конденсационной технике и в нашей стране, что требует тщательного анализа особенностей ее конструкции и условий применения. Статья посвящена преимущественно настенным конденсационным термоблокам, хотя многие положения применимы и для напольных котлов.

Для конденсационных котлов характерны применение теплообменников увеличенной площади теплообмена и изготовление их из коррозионно-стойких материалов (нержавеющая сталь, медь, алюминиевые сплавы и др.). Часто теплообменник секционируется и оснащается устройствами «самотечного» сбора и нейтрализации конденсата. Для повышения эксплуатационного КПД конденсационного котла необходимо в его теплообменник подавать теплоноситель (вода) с низкой температурой, ниже температуры точки росы дымовых газов, так как только в этом случае возможен конденсаци-онный режим. Поэтому в тепловой схеме обвязки котла не должны использоваться узлы рециркуляция и подмеса теплоносителя в обратной магистрали, гидравлические регуляторы, короткозамкнутые коллекторы и другие смесительные устройства, повышающие температуру обратного теплоносителя.

В схеме сбора и слива конденсата должен устанавливаться нейтрализатор, так как конденсат имеет кислую реакцию pH = 3,5–4,0.

Кроме указанных моментов серьезные проблемы с применением конденсационных котлов связаны с организацией аэродинамических режимов работы дымоходов и дымовых труб. Практически все газовые конденсационные котлы оснащаются премиксными горелками (полного предварительного смешения), организация работы которых осуществляется с помощью дутьевого вентилятора или дымососа. Вторая схема используется шире, так как подача газа в горелку осуществляется при более низком давлении и разрежении в топке в отличие от использования дутьевого вентилятора с избыточным давлением в топке. Однако в обоих случаях, по условиям безопасной эксплуатации, на выходе из котла должна быть точка «0» (т. е. полное давление продуктов сгорания равно атмосферному давлению). Таким образом, весь дымовой тракт от котла должен быть под разрежением. Учитывая это, большое внимание должно уделяться аэродинамическому режиму и самотяге, создаваемой дымовой трубой. Это в крайней степени важно, так как продукты сгорания за конденсационным котлом могут иметь температуру 50–60 °C и влагосодержание, близкое к состоянию насыщения. Малая расчетная разность температур продуктов сгорания и окружающего воздуха – в неблагоприятных условиях 20–30 °C (лето), обеспечивает самотягу дымовой трубы высотой 10 м около 8 Па, что для характерных условий (полипропиленовая или металлическая труба, λтр ≈ 0,02) обеспечит скорость движения дымовых газов не более 1 м/с.

Столь низкие скорости движения приведут к повышенному остыванию дымовых газов в дымовой трубе и «задуванию» на выходе потока продуктов сгорания уже при незначительных скоростях ветра. Неизбежное остывание насыщенных продуктов сгорания в газоходах и дымовой трубе вызывает образование конденсата, для сбора которого необходимо устраивать на дымовой трубе конденсатный «горшок», сифон или отводы с нейтрализатором «кислого» конденсата. Основные проблемы с этим возникают в зимнее время по условиям необмерзания конденсатоотводного узла при отрицательных температурах наружного воздуха.

Указанные в холодных климатических зонах режимы работы дымовых труб при температурах наружного воздуха ниже –30 °C неизбежно будут приводить к обмерзанию оголовка дымовой трубы и образованию обледенения неизолированных участков, поэтому теплоизоляция выходных участков и открытых прокладок дымовых труб является обязательной.

Это условие требует монтажа дымовых каналов и дымовой трубы в отапливаемом помещении с тепло- и гидроизоляцией или для групповой дымовой трубы (одна на два котла) обязательной ее установки полностью в отапливаемом помещении (внутри здания).

В газоходах отвод конденсата осуществляется, используя уклон газохода к котлу через конденсатоотводный узел котла. Для газоходов и дымовых труб конденсационных котлов, по указанным причинам, практически полностью исключены коаксиальные схемы дымоудаления и воздухоподачи на горение даже при условии теплоизоляции внутренних дымоходов и дымовых труб. По условиям коррозионной стойкости, недопущение паро- и влагопроницаемости и термостойкости для конденсационных котлов наиболее широкое распространение получили газоходы и дымовые трубы из полипропилена и нержавеющей стали.

Расчетные исследования показали, что эксплуатационная эффективность применения конденсационных настенных термоблоков в различных климатических условиях превышает показатели «традиционных» автономных теплогенераторов до 6–8 %, что в годовом цикле соответствует такой же экономии топлива.

Учитывая, что стоимость конденсационного котла превышает стоимость «традиционного» на 35–100 % и разрабатывать автономную систему теплоснабжения необходимо на низкотемпературном теплоносителе (с соответствующим увеличением капитальных вложений в систему отопления), окупаться автономная система теплоснабжения с использованием конденсационного котла, по приведенным затратам, будет около 3–5 лет.

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.