908

Космічні технології для авіації

Напередодні Дня Космонавтики провідне підприємство РТ-Хімкомпозит Холдингу, технології ORPE провів прес-тур для представників ЗМІ з метою ознайомлення громадськості з найбільш значущими реалізованими проектами для виробництва композиційних продуктів і скляних продуктів для простору, авіації та повсякденного життя.

Підприємство, створене на базі двох інститутів: технічного скла та відділення ВІАМ, скоро виповнилося 55 років і з 70-х років, що розвивається в космічному секторі.

Пройдемо через виробництво і подивіться, як вони роблять це.

Основним завданням холдингу є розробка технології виробництва та серійного постачання конструкцій з полімерних композиційних матеріалів (ПКМ).

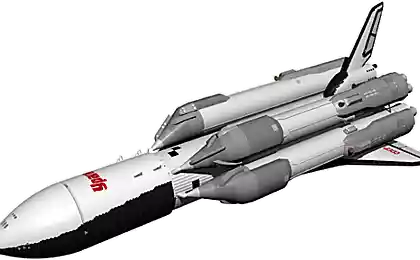

Для корабля "Бурань" вперше в країні виготовлялися крупнорозмірні муфти розвантажувального відсіку з ПКМ загальною довжиною до 18 метрів. Дотепер Буран вважається хінтесенцією передових досягнень вітчизняної космічної галузі.

З 100 тонн загальної ваги корабля, 10 тонн виробляють на «Технології». Серед цих 10% були ультралегкі плити захисту тепла, високоміцні скління кабіни, багаторозмірні конструкції з композитних матеріалів і багато іншого.

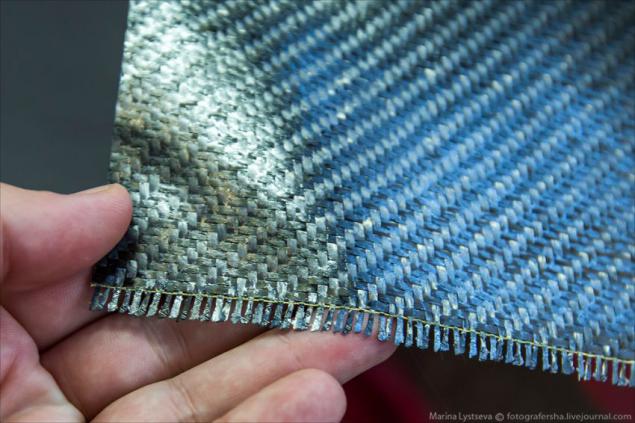

2,2 км На в’їзді на підприємстві є зразки композитних секцій «Бурана» (крило відділення корисного навантаження) та ПАК ФА (центроплан).

3. У Ми йдемо в виробничий магазин для виготовлення конструкцій з композитних матеріалів.

Габаритний зображення

Габаритний зображення

4. У Тут проводиться механічна обробка конструкцій і обладнання для композитних матеріалів.

5. Умань Компанія бере участь у двох великих проектах, пов’язаних з авіаційною технологією. Це створення нашого перспективного літака MS21 (Обнінськ відповідає за розробку технології та виготовлення інтегрованих панелей келевого кайсона та стабілізатора хвоста з поліпшеною вантажопідйомністю) та двигуном для нього - PD-14.

Херсон8768

6. Жнівень Обробка газогенераторної панелі для проспективного двигуна PD-14 (Перм Моторс), яка буде встановлена на MS21.

Габаритний зображення

Габаритний зображення

7. Про нас Підготовка до другого ряду газогенератора.

Шари - шкіра, клітинний агрегат, шкіра та ін.

Шетінг виготовлений з вітчизняних матеріалів, розроблених в ВАМ.

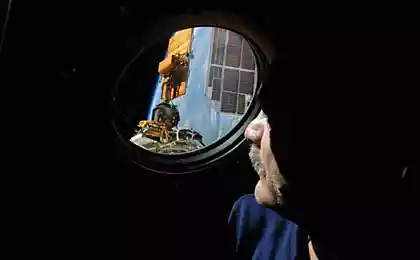

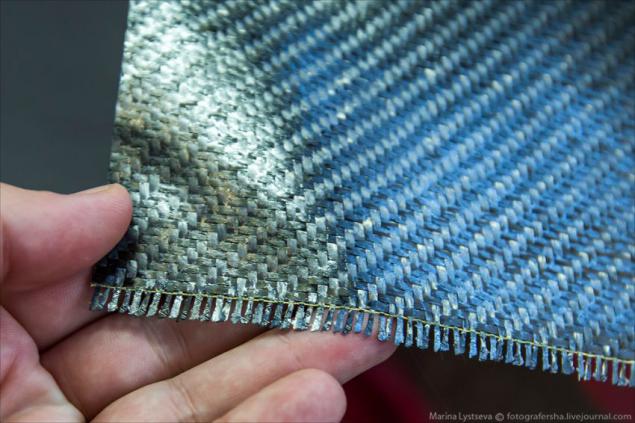

8. Препреги - композитні матеріали-семі-фабрикати з вуглецевого волокна або на основі скловолокна, просочені спеціальними сполучними

р.

р.

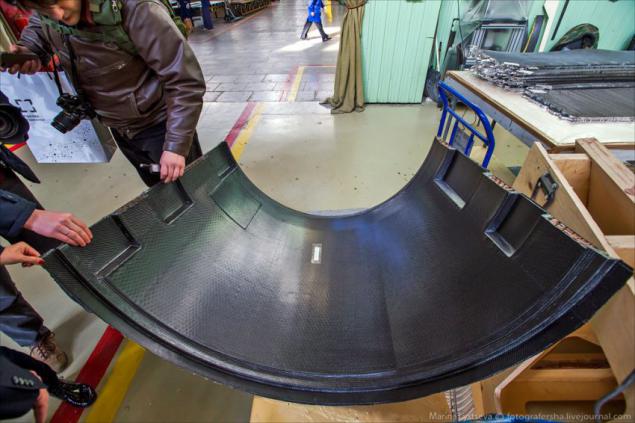

9. Навігація Оздоблена панель для прототипу двигуна, яка буде протестована.

Виготовляється сума близько 12 прототипних двигунів. Після результатів випробувань приймається рішення про серійне використання.

Р

Р

Приготовано обладнання, що встановлюється на неї і відбувається механічна обробка відповідно до заданої програми. Двомісні кривизні поверхні обробляються на п'ятикоординатних машинах.

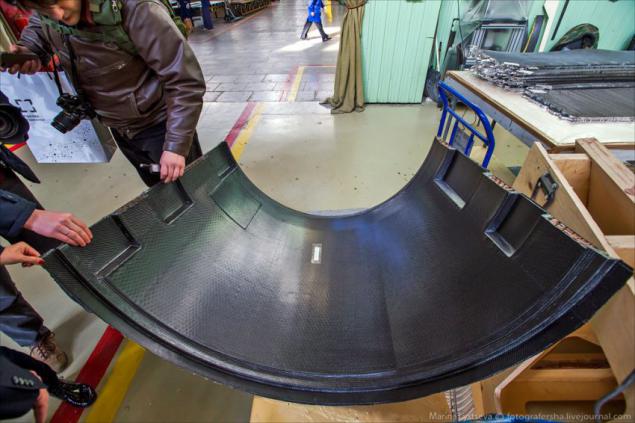

10. Закінчення муфти реверсивного пристрою двигуна PD-14.

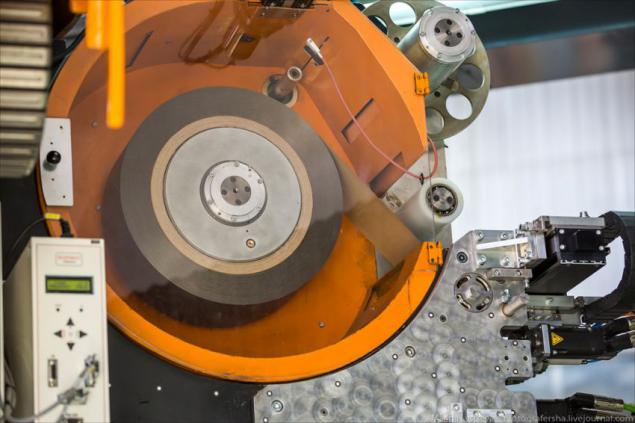

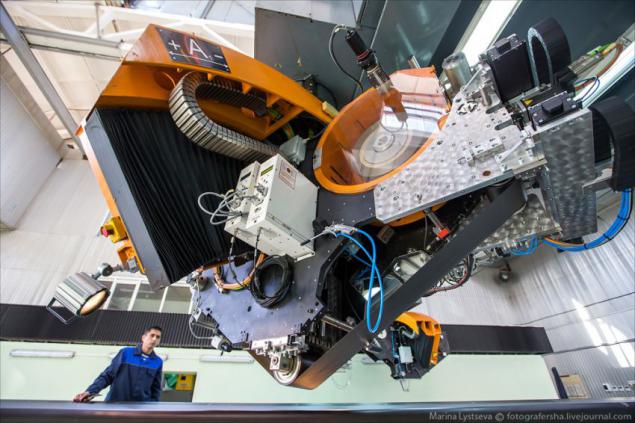

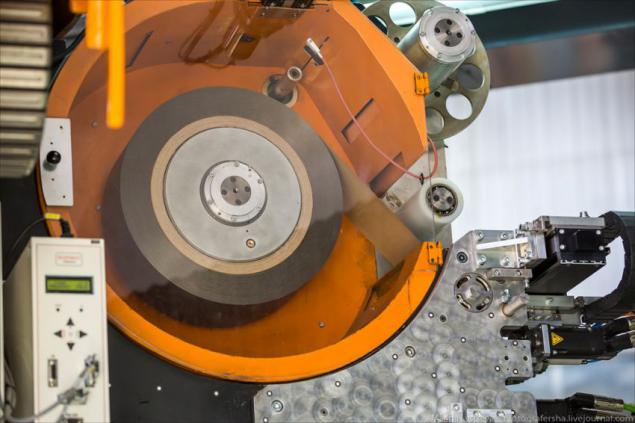

11.Встановлення автоматизованої кладки препрегних смуг для композитних споруд було запущено в 1985 році і до останнього року було єдиною інсталяцією в Росії. Другий рік з'явився в Уляновську. Два роки тому було проведено повну модернізацію, керівництва, стіл і основні механічні частини порталу залишилися від старої установки. Механіка, диски, програмне забезпечення – все нове.

12. Непряма стрічка з препрегами західного шару виробника шаром шаром покладає разом візерунок майбутньої частини на стіл.

13.00 р. Для більш складних елементів буде потрібно ручне планування за допомогою автоклавного лиття.

14. Встановлення забезпечує вказані кути при укладанні виробу, процес нанесення та ущільнення за вказаними значеннями, інтенсивність праці знижується кілька разів.

15.00 р. Установку викладають ділянку шкіри, після чого виготовляються спеціалізовані колонтитули, всі разом встановлюються на приладобудування, надходить до автоклаву і при тиску 7 атмосфери і температури близько 180 г, отримана частина виходить з зростанням 7 метрів і вагою 50 кг.

16.00 р. Займає тиждень і половину, щоб виготовити одну струнку панелі. Після цього деталі будуть відправлені в Авіастар, який являє собою збирач хвоста хвостик МС21, а звідти все піде до Іркутська для остаточного складання літака.

- відео

- відео

17.00 р. Також були зроблені частини крилової панелі для Су-47 "Беркут" (так само з зворотним ковтанням крила). загальність 8 метрів довжини, товщина в краю становить понад 20 мм, кількість шарів становить близько сто.

18 років Ми йдемо на інші частини компанії.

19.00 р. Збірка тришарової стільникової теплової панелі для космічних апаратів відбувається в чистому приміщенні, яка накладає суворі вимоги до температури, вологості, пилу.

26215925

20. Такі панелі знижують енерго-масові характеристики, підвищують термін служби до 15 років і від отримання проектної документації до виходу виробу займає 3 місяці.

21. На орбіті на даний момент є близько 27 супутників з елементами Обідської "Технології".

22. На сьогоднішній день конструкція каркаса вагою 480 г / квадратний метр була розроблена і в подальшому ця вага знизиться. У зв'язку з цим ми не тільки на парі з провідними західними фірмами, але й перед ними.

23. Виробництво великогабаритних шкурів для головок Протону, Рокоту, Ангари, 10-12 комплектів ми щорічно поставляємо в центр Крюничів. Виробництво таких конструкцій - великі ярмарки, які займаються кількома країнами світу.

24. Проводиться велика шкірка на інструментальній, прокочується клейова плівка, наноситься клітинний наповнювач, прокладається знову клейова плівка, викладається шкіра і направляється в автоклав для остаточного склеювання.

25. Деякі частини є настільки складним, що вони вимагають втручання рук людини.

р.

р.

26. Для заклеювання температури в автоклаві необхідно на 175 градусів. З певним режимом і швидкістю все відводиться сім годин. Режим заклеювання триває три години.

27. Перейдемо до складу готової продукції.

28. Голова виставки Proton в цілому має висоту близько 16 метрів, діаметром 4350 з загальною вагою трохи більше тону. З металу той же дизайн зважить більше двох тонн.

29. У зв'язку з постійною модернізацією та зменшенням ваги феєрій збільшена вага супутників. Проста «Протон» використовується для розміщення супутників вагою 4,5 тонн на орбіти переходу. Тепер це понад 6 тонн. З точки зору комерційного запуску, Proton займає перше місце в світі

30. Проект Sea Launch (Sea-lounch) використовує заголовок від Boeing за вартість ракет $ 9 млн, наша вага не тільки не поступається, але навіть попереду Західного, і витрати майже половина стільки - близько 4 мільйонів.

31. У холдингу виробляють 28 крилових і фюзеляційних агрегатів від PKM для багаторольних винищувачів T-50 (PAK FA), але неможливо показати їх до загальної громадськості.

32. У холдингу є унікальний досвід обробки скла та виробництва скла.

Для захисту льотної бригади від шкідливого впливу зовнішніх факторів було розроблено глазурування нанорозмірним багатофункціональним покриттям для нової бойової авіації.

33. Вакуумна рослина для застосування наноструктурованого багатофункціонального покриття. Стерильний номер з декількома ступенями контролю чистоти.

Область завантаження. Усувається попадання шматків органічної речовини (наприклад, щоб не відпадати спреї.)

34.

35. Підготовка дизайну для установки скла перед розміщенням в розпилювачі.

36.00 Р Незважаючи на товщину покриття близько 80-90 нм, це зменшує електромагнітне випромінювання в 250 разів, зменшує видимість на радіолокаторі на 40-60%.

37. Світлофільтри, кварцове скло.

38. Глазінг для деяких поїздів також проводиться і тестується тут.

р.

р.

39.00 р. Результати динамічних ударних глазингових тестів.

40. Тестовий зал з стартером PU132 на основі антиповітряної гармати, що народжуються в 1954 році з сучасною начинкою.

41. PU132 (де 132 - діаметр внутрішнього стовбура) може кинути камені, металеві стовпчики, крижані кульки на швидкості 100 до 1900 км / год. Є антивандальні випробування, в яких ви знімаєте пляшки. Якщо швидкість невелика, об'єкт приводиться з бока сідла.

42. Але основний кидати об'єкт є птахом. Не просте, але паспорт. Летунов подається спеціальною заводом.

Залежно від типу скла і типу вертолітно-потужного типу встановлюється швидкість і вибирається вага тушки (зазвичай 1 кг).

Від окремого пульта дистанційного керування за товстим склом, особлива людина пагонів.

43. Кокею вертольота Ка-62 з слідом удару птахів кілограма.

44. Випробувано моделі скління кабіни повітряного судна на задньому дворі. Для останнього тижня див. відповідь тут.

У 2013 році компанія виготовила:

Більше 70 панелей теплового керування та сонячних панелей для 11 супутників.

— на сьогоднішній день 27 супутників успішно працюють на низькоземному орбіті, включаючи продукцію технології ORPE.

- виготовлені та відвантажені оболонки головок, перехідний відсік 3-го етапу, гагроти 1-го, 2-го та 3-го етапів, локальні ярмарки двигунів 3-го етапу:

10 Протон-М

• 1-й Агара 5 пусковий автомобіль

• 2 Агара 1.2 пускових транспортних засобів.

Наприкінці 2013 року успішно стартував новий пусковий апарат Soyuz 2.1B з пусковим пристроєм Volga, який включав нову систему теплового контролю виробництва на основі наших панелей. За допомогою цього запуску супутник Aist був запущений на орбіту Землі з ультралегкими сонячними панелями вуглецю та супутниковими панелями тіла, знову виконаний в Обідську.

Джерело: fotografersha.livejournal.com

Підприємство, створене на базі двох інститутів: технічного скла та відділення ВІАМ, скоро виповнилося 55 років і з 70-х років, що розвивається в космічному секторі.

Пройдемо через виробництво і подивіться, як вони роблять це.

Основним завданням холдингу є розробка технології виробництва та серійного постачання конструкцій з полімерних композиційних матеріалів (ПКМ).

Для корабля "Бурань" вперше в країні виготовлялися крупнорозмірні муфти розвантажувального відсіку з ПКМ загальною довжиною до 18 метрів. Дотепер Буран вважається хінтесенцією передових досягнень вітчизняної космічної галузі.

З 100 тонн загальної ваги корабля, 10 тонн виробляють на «Технології». Серед цих 10% були ультралегкі плити захисту тепла, високоміцні скління кабіни, багаторозмірні конструкції з композитних матеріалів і багато іншого.

2,2 км На в’їзді на підприємстві є зразки композитних секцій «Бурана» (крило відділення корисного навантаження) та ПАК ФА (центроплан).

3. У Ми йдемо в виробничий магазин для виготовлення конструкцій з композитних матеріалів.

Габаритний зображення

Габаритний зображення4. У Тут проводиться механічна обробка конструкцій і обладнання для композитних матеріалів.

5. Умань Компанія бере участь у двох великих проектах, пов’язаних з авіаційною технологією. Це створення нашого перспективного літака MS21 (Обнінськ відповідає за розробку технології та виготовлення інтегрованих панелей келевого кайсона та стабілізатора хвоста з поліпшеною вантажопідйомністю) та двигуном для нього - PD-14.

Херсон8768

6. Жнівень Обробка газогенераторної панелі для проспективного двигуна PD-14 (Перм Моторс), яка буде встановлена на MS21.

Габаритний зображення

Габаритний зображення7. Про нас Підготовка до другого ряду газогенератора.

Шари - шкіра, клітинний агрегат, шкіра та ін.

Шетінг виготовлений з вітчизняних матеріалів, розроблених в ВАМ.

8. Препреги - композитні матеріали-семі-фабрикати з вуглецевого волокна або на основі скловолокна, просочені спеціальними сполучними

р.

р.9. Навігація Оздоблена панель для прототипу двигуна, яка буде протестована.

Виготовляється сума близько 12 прототипних двигунів. Після результатів випробувань приймається рішення про серійне використання.

Р

РПриготовано обладнання, що встановлюється на неї і відбувається механічна обробка відповідно до заданої програми. Двомісні кривизні поверхні обробляються на п'ятикоординатних машинах.

10. Закінчення муфти реверсивного пристрою двигуна PD-14.

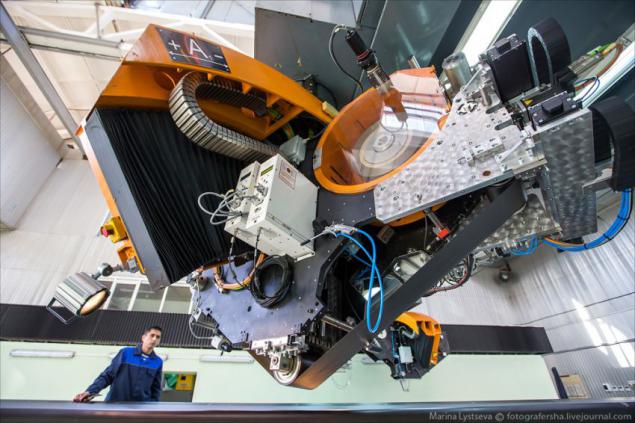

11.Встановлення автоматизованої кладки препрегних смуг для композитних споруд було запущено в 1985 році і до останнього року було єдиною інсталяцією в Росії. Другий рік з'явився в Уляновську. Два роки тому було проведено повну модернізацію, керівництва, стіл і основні механічні частини порталу залишилися від старої установки. Механіка, диски, програмне забезпечення – все нове.

12. Непряма стрічка з препрегами західного шару виробника шаром шаром покладає разом візерунок майбутньої частини на стіл.

13.00 р. Для більш складних елементів буде потрібно ручне планування за допомогою автоклавного лиття.

14. Встановлення забезпечує вказані кути при укладанні виробу, процес нанесення та ущільнення за вказаними значеннями, інтенсивність праці знижується кілька разів.

15.00 р. Установку викладають ділянку шкіри, після чого виготовляються спеціалізовані колонтитули, всі разом встановлюються на приладобудування, надходить до автоклаву і при тиску 7 атмосфери і температури близько 180 г, отримана частина виходить з зростанням 7 метрів і вагою 50 кг.

16.00 р. Займає тиждень і половину, щоб виготовити одну струнку панелі. Після цього деталі будуть відправлені в Авіастар, який являє собою збирач хвоста хвостик МС21, а звідти все піде до Іркутська для остаточного складання літака.

- відео

- відео17.00 р. Також були зроблені частини крилової панелі для Су-47 "Беркут" (так само з зворотним ковтанням крила). загальність 8 метрів довжини, товщина в краю становить понад 20 мм, кількість шарів становить близько сто.

18 років Ми йдемо на інші частини компанії.

19.00 р. Збірка тришарової стільникової теплової панелі для космічних апаратів відбувається в чистому приміщенні, яка накладає суворі вимоги до температури, вологості, пилу.

26215925

20. Такі панелі знижують енерго-масові характеристики, підвищують термін служби до 15 років і від отримання проектної документації до виходу виробу займає 3 місяці.

21. На орбіті на даний момент є близько 27 супутників з елементами Обідської "Технології".

22. На сьогоднішній день конструкція каркаса вагою 480 г / квадратний метр була розроблена і в подальшому ця вага знизиться. У зв'язку з цим ми не тільки на парі з провідними західними фірмами, але й перед ними.

23. Виробництво великогабаритних шкурів для головок Протону, Рокоту, Ангари, 10-12 комплектів ми щорічно поставляємо в центр Крюничів. Виробництво таких конструкцій - великі ярмарки, які займаються кількома країнами світу.

24. Проводиться велика шкірка на інструментальній, прокочується клейова плівка, наноситься клітинний наповнювач, прокладається знову клейова плівка, викладається шкіра і направляється в автоклав для остаточного склеювання.

25. Деякі частини є настільки складним, що вони вимагають втручання рук людини.

р.

р.26. Для заклеювання температури в автоклаві необхідно на 175 градусів. З певним режимом і швидкістю все відводиться сім годин. Режим заклеювання триває три години.

27. Перейдемо до складу готової продукції.

28. Голова виставки Proton в цілому має висоту близько 16 метрів, діаметром 4350 з загальною вагою трохи більше тону. З металу той же дизайн зважить більше двох тонн.

29. У зв'язку з постійною модернізацією та зменшенням ваги феєрій збільшена вага супутників. Проста «Протон» використовується для розміщення супутників вагою 4,5 тонн на орбіти переходу. Тепер це понад 6 тонн. З точки зору комерційного запуску, Proton займає перше місце в світі

30. Проект Sea Launch (Sea-lounch) використовує заголовок від Boeing за вартість ракет $ 9 млн, наша вага не тільки не поступається, але навіть попереду Західного, і витрати майже половина стільки - близько 4 мільйонів.

31. У холдингу виробляють 28 крилових і фюзеляційних агрегатів від PKM для багаторольних винищувачів T-50 (PAK FA), але неможливо показати їх до загальної громадськості.

32. У холдингу є унікальний досвід обробки скла та виробництва скла.

Для захисту льотної бригади від шкідливого впливу зовнішніх факторів було розроблено глазурування нанорозмірним багатофункціональним покриттям для нової бойової авіації.

33. Вакуумна рослина для застосування наноструктурованого багатофункціонального покриття. Стерильний номер з декількома ступенями контролю чистоти.

Область завантаження. Усувається попадання шматків органічної речовини (наприклад, щоб не відпадати спреї.)

34.

35. Підготовка дизайну для установки скла перед розміщенням в розпилювачі.

36.00 Р Незважаючи на товщину покриття близько 80-90 нм, це зменшує електромагнітне випромінювання в 250 разів, зменшує видимість на радіолокаторі на 40-60%.

37. Світлофільтри, кварцове скло.

38. Глазінг для деяких поїздів також проводиться і тестується тут.

р.

р.39.00 р. Результати динамічних ударних глазингових тестів.

40. Тестовий зал з стартером PU132 на основі антиповітряної гармати, що народжуються в 1954 році з сучасною начинкою.

41. PU132 (де 132 - діаметр внутрішнього стовбура) може кинути камені, металеві стовпчики, крижані кульки на швидкості 100 до 1900 км / год. Є антивандальні випробування, в яких ви знімаєте пляшки. Якщо швидкість невелика, об'єкт приводиться з бока сідла.

42. Але основний кидати об'єкт є птахом. Не просте, але паспорт. Летунов подається спеціальною заводом.

Залежно від типу скла і типу вертолітно-потужного типу встановлюється швидкість і вибирається вага тушки (зазвичай 1 кг).

Від окремого пульта дистанційного керування за товстим склом, особлива людина пагонів.

43. Кокею вертольота Ка-62 з слідом удару птахів кілограма.

44. Випробувано моделі скління кабіни повітряного судна на задньому дворі. Для останнього тижня див. відповідь тут.

У 2013 році компанія виготовила:

Більше 70 панелей теплового керування та сонячних панелей для 11 супутників.

— на сьогоднішній день 27 супутників успішно працюють на низькоземному орбіті, включаючи продукцію технології ORPE.

- виготовлені та відвантажені оболонки головок, перехідний відсік 3-го етапу, гагроти 1-го, 2-го та 3-го етапів, локальні ярмарки двигунів 3-го етапу:

10 Протон-М

• 1-й Агара 5 пусковий автомобіль

• 2 Агара 1.2 пускових транспортних засобів.

Наприкінці 2013 року успішно стартував новий пусковий апарат Soyuz 2.1B з пусковим пристроєм Volga, який включав нову систему теплового контролю виробництва на основі наших панелей. За допомогою цього запуску супутник Aist був запущений на орбіту Землі з ультралегкими сонячними панелями вуглецю та супутниковими панелями тіла, знову виконаний в Обідську.

Джерело: fotografersha.livejournal.com