908

0.2

2015-07-05

Космические технологи для авиации

В преддверии Дня космонавтики ведущее предприятие холдинга «РТ-Химкомпозит» ОНПП «Технология» провело пресс-тур для представителей сми с целью ознакомления общественности с наиболее значимыми реализованными проектами по производству композиционных изделий и изделий из стекла для космоса, авиации и быта.

Предприятию, созданному на базе двух институтов: технического стекла и филиала ВИАМа скоро исполняется 55 лет и начиная с 70-х годов оно ведет разработки в космической сфере.

Пройдёмся по производству и посмотрим, как они это делают.

Основная задача холдинга — разработка технологии изготовления и серийная поставка конструкций из полимерных композиционных материалов (ПКМ).

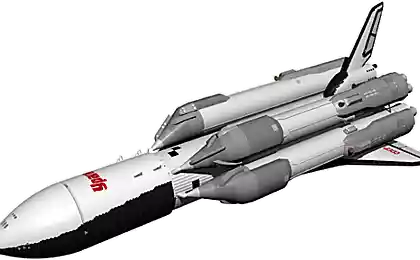

Для корабля «Буран» впервые в стране были изготовлены крупногабаритные створки отсека полезного груза из ПКМ общей длиной до 18 метров. До сих пор «Буран» считается квинтэссенцией передовых достижений отечественной космической промышленности.

Из 100 тонн общей массы корабля, 10 тонн – изделия, произведенные на «Технологии». В числе этих 10% были сверхлегкие теплозащитные плитки, высокопрочное остекление кабины пилотов, крупногабаритные конструкции из композиционных материалов и многое другое.

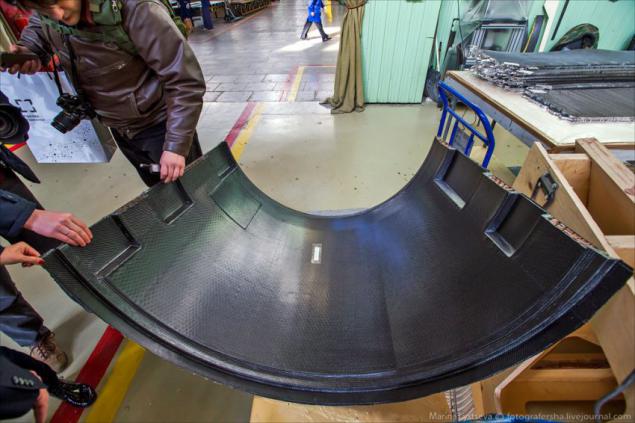

2. На входе в предприятие стоят образцы композитных участков «Бурана» (створка отсека полезного груза) и ПАК ФА (центроплан).

3. Идем в производственный цех по изготовлению конструкций из композиционных материалов.

4. Здесь производится механическая обработка конструкций и оснастка для композиционных материалов.

5. Предприятие участвует в двух крупных проектах, связанных с авиационной техникой. Это создание нашего перспективного самолета МС21 (Обнинск отвечает за разработку технологии и изготовление интегральных стрингерных панелей кессонов киля и стабилизатора хвостового оперения с улучшенными показателями несущей способности) и двигателя к нему — ПД-14.

6. Обработка панели газогенератора для перспективного двигателя ПД-14 («Пермские моторы»), который будет устанавливаться на МС21.

7. Заготовка для второго ряда панели газогенератора.

Слои — обшивка, сотовый заполнитель, обшивка и т.д.

Обшивка делается из отечественных материалов, разработанных в ВИАМе.

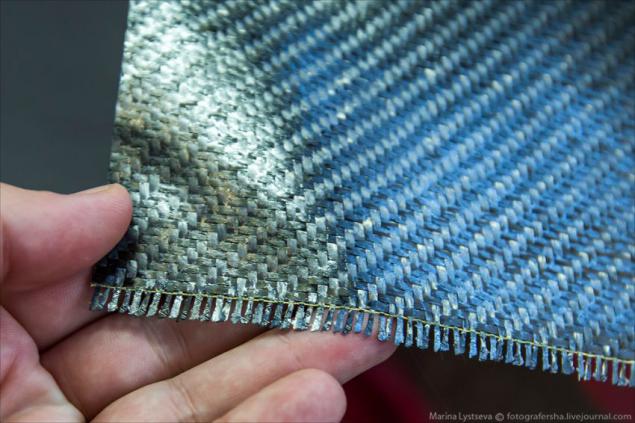

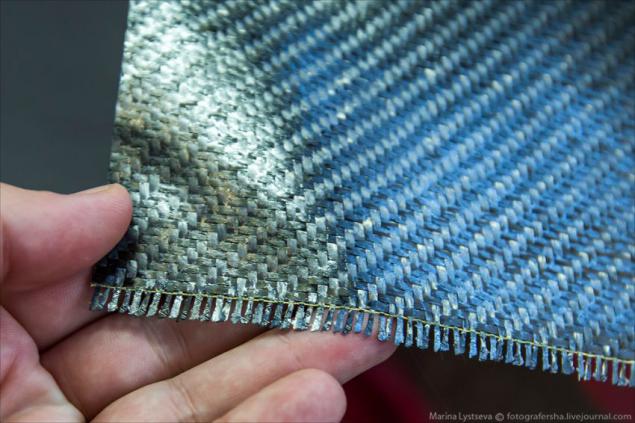

8. Препреги — композиционные материалы-полуфабрикаты из углепластика или на основе стеклоткани, пропитанные специальным связующим

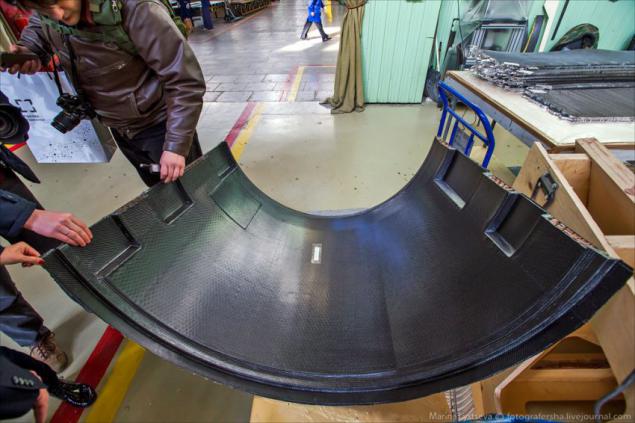

9. Готовая панель для опытного образца двигателя, который пойдет на испытания.

Всего будет изготовлено порядка 12 опытных двигателей. После результатов испытаний принимается решение по серийному использованию.

Подготавливается оснастка, на нее устанавливается деталь и по заданной программе происходит механическая обработка. Поверхности двойной кривизны обрабатываются на пятикоординатных станках.

10. Окончательная механическая обработка створки реверсивного устройства двигателя ПД-14.

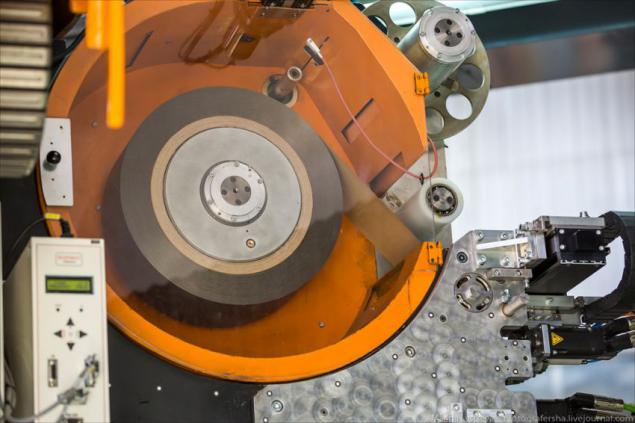

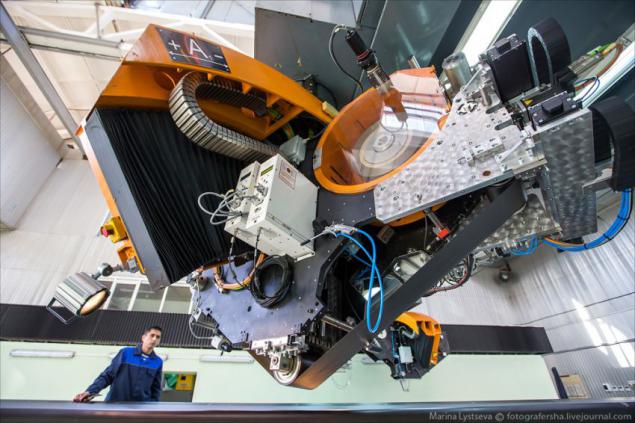

11.Установка автоматизированной выкладки лент препрега для конструкций из композиционных материалов была запущена в 1985 г. и до прошлого года была единственной установкой в России. Вторая появилась в прошлом году в Ульяновске. Два года назад была проведена полная её модернизация, от старой установки остались направляющие, стол и основные механический части портала. Механика, привода, программное обеспечение – все новое.

12. Однонаправленная лента с препрегами западного производителя слой за слоем встык выкладывает на столе выкройку будущей детали.

13. Для более сложных элементов потребуется ручная выкладка с последующим автоклавным формованием.

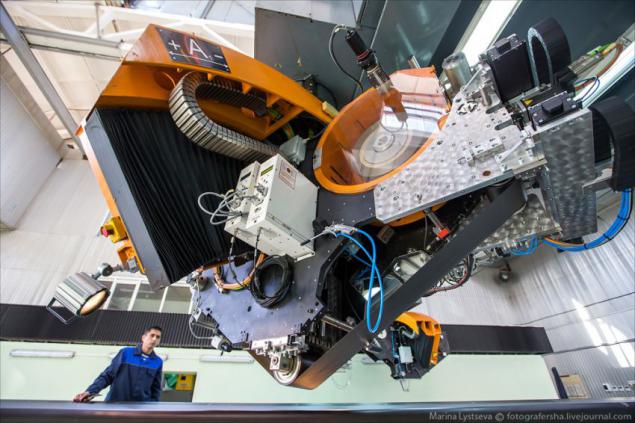

14. Установка обеспечивает заданные углы при выкладке изделия, процесс прикладки и уплотнения для заданных величин, трудоемкость снижается в разы.

15. Установка выкладывает обшивочную часть, после этого изготавливаются специализированные стрингера, все вместе устанавливается на оснастку, идет в автоклав и при давлении в 7 атмосфер и температуре около 180 г. получается готовая деталь ростом 7 метров и весом 50 кг.

16. Полторы недели уходит на изготовление одной стрингерной панели. После чего детали отправятся на «Авиастар», который является сборщиком хвостового оперения МС21, а оттуда уже все пойдет в Иркутск для окончательной сборки самолета.

17. Также здесь изготавливались детали панели крыла для Су-47 «Беркут» (тот самый с обратной стреловидностью крыла). Совокупность 8 метров длины, толщина в краевой части больше 20 мм, количество слоев – около ста.

18. Идем на другие участки предприятия.

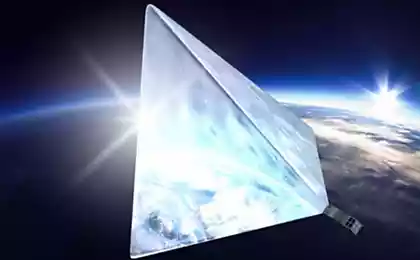

19. Сборка трехслойной сотовой тепловой панели для космических аппаратов происходит в ЧИСТОЙ комнате, в которой предъявляются жесткие требования по температуре, влажности, пыли.

20. Такие панели снижают энергомассовые характеристики, увеличивают срок службы до 15 лет и от поступления конструкторской документации до выпуска изделия проходит 3 месяца.

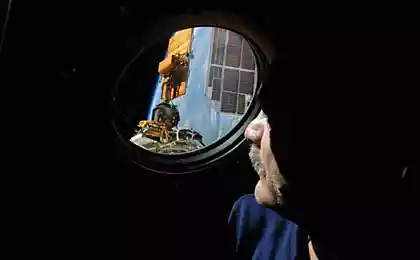

21. На орбите в данный момент находятся порядка 27 спутников с элементами Обнинской «Технологии».

22. На сегодняшний день разработана конструкция каркаса массой 480 гр/кв.метр и в будущем этот вес будет снижаться. В этом отношении мы не только идем вровень с ведущими западными фирмами, но даже опережаем их.

23. Изготовление крупногабаритных обшивок для головных обтекателей ракет типа «Протон», «Рокот», «Ангара», 10-12 комплектов мы ежегодно поставляем в центр Хруничева. Изготовлением подобных конструкций — крупногабаритных обтекателей занимаются несколько стран в мире.

24. Крупногабаритная обшивка укладывается на оснастку, накатывается клеевая пленка, накладывается сотовый наполнитель, опять клеевая пленка, выкладывается обшивка и отправляется в автоклав на окончательную склейку.

25. Некоторые детали настолько сложные, что требуют вмешательства человеческих рук.

26. Для склейки температура в автоклаве требуется в 175 градусов. При определенном режиме и скорости на все отводится семь часов. Режим склейки длится три часа.

27. Переходим на «склад готовой продукции».

28. Головной обтекатель «Протона» в общей сложности имеет высоту около 16 метров, диаметр 4350 общей массой чуть больше тонны. Из металла такая же конструкция весила бы больше двух тонн.

29. За счет постоянной модернизации и снижения массы обтекателей повысился вес спутников. Простой «Протон» раньше выводил на переходные орбиты спутники массой 4,5 тонны. Сейчас – более 6 тонн. По коммерческим запускам «Протон» занимает первое место в мире

30. В проекте «Морской старт» (Sea-lounch) используется головной обтекатель от Boeing для ракет стоит 9 млн долларов, наш же по весу не только не уступает, а даже наоборот опережает западный, а стоит почти в два раза меньше — около 4 млн.

31. В холдинге выпускают 28 агрегатов крыла и фюзеляжа из ПКМ для многоцелевого истребителя Т-50 (ПАК ФА), но показывать их широкой публике нельзя.

32. Холдинг обладает уникальным опытом обработки стекла и получения стеклоизделий.

Для защиты летного состава от вредного воздействия внешних факторов разработано остекление с наноразмерным многофункциональным покрытием для новых боевых самолетов.

33. Вакуумная установка для нанесения наноструктурного многофункционального покрытия. Стерильная комната с несколькими степенями контроля чистоты.

Зона загрузки. Исключается попадание кусочков органики (например, чтобы не отвалилось напыление.)

34.

35. Подготовка конструкции для установки стекла перед помещением в распылительный агрегат.

36. Несмотря на толщину покрытия примерно 80-90 нм, оно уменьшает электромагнитное излучение в 250 раз, снижает заметность на радарах на 40-60 %.

37. Светофильтры, кварцевое стекло.

38. Остекление для некоторых поездов тоже делают и испытывают здесь.

39. Результаты динамических испытаний остекления на удар.

40. Зал испытаний с пусковой установкой ПУ132 на основе орудийного зенитного лафета 1954 года рождения с современной начинкой.

41. ПУ132 (где 132 — диаметр внутреннего ствола) может кидаться камнями, металлическими болванками, ледяными шариками со скоростью от 100 до 1900 км/час. Есть антивандальные испытания, при которых стреляют бутылкой. Если скорость небольшая, объект заправляют со сторону дула.

42. Но основной метательный объект — птица. Причем не простая, а с паспортом. Летунов поставляет специальная фабрика.

В зависимости от типа стекла и вида самолета-вертолета-поезда устанавливается скорость и выбирается вес тушки (обычно это 1 кг).

Из отдельной пультовой за толстым стеклом специальным человеком производится выстрел.

43. Кабина вертолета Ка-62 со следом удара килограммовой птички.

44. Испытанные модели остекления кабин самолетов на заднем дворе. А про заданный на прошлой неделе вопрос смотрите отгадку здесь.

В 2013 году предприятием изготовлены:

— более 70 панелей терморегулирования и каркасов солнечных батарей для 11 спутников.

— к настоящему времени на околоземной орбите успешно работает 27 спутников, в составе которых находится продукция «ОНПП „Технология“.

— изготовлены и отгружены оболочки головных обтекателей, переходного отсека 3-й ступени, гаргроты 1-й, 2-й и 3-й ступеней, локальные обтекатели двигателей 3-й ступени для:

• 10-ти ракет-носителей „Протон-М“

• 1-й ракеты-носителя „Ангара 5“

• 2-х ракет-носителей „Ангара 1.2“.

В конце 2013 года был успешно осуществлен запуск принципиально новой ракеты-носителя „Союз 2.1В“ с блоком выведения „Волга“, в составе которого применена система терморегулирования нового поколения, созданная на основе наших панелей. Этим запуском был выведен на орбиту Земли исследовательский спутник „Аист“ с углепластиковыми ультралегкими панелями солнечных батарей и панелями корпуса спутника, изготовленными, опять-таки в Обнинске.

Источник: fotografersha.livejournal.com

Предприятию, созданному на базе двух институтов: технического стекла и филиала ВИАМа скоро исполняется 55 лет и начиная с 70-х годов оно ведет разработки в космической сфере.

Пройдёмся по производству и посмотрим, как они это делают.

Основная задача холдинга — разработка технологии изготовления и серийная поставка конструкций из полимерных композиционных материалов (ПКМ).

Для корабля «Буран» впервые в стране были изготовлены крупногабаритные створки отсека полезного груза из ПКМ общей длиной до 18 метров. До сих пор «Буран» считается квинтэссенцией передовых достижений отечественной космической промышленности.

Из 100 тонн общей массы корабля, 10 тонн – изделия, произведенные на «Технологии». В числе этих 10% были сверхлегкие теплозащитные плитки, высокопрочное остекление кабины пилотов, крупногабаритные конструкции из композиционных материалов и многое другое.

2. На входе в предприятие стоят образцы композитных участков «Бурана» (створка отсека полезного груза) и ПАК ФА (центроплан).

3. Идем в производственный цех по изготовлению конструкций из композиционных материалов.

4. Здесь производится механическая обработка конструкций и оснастка для композиционных материалов.

5. Предприятие участвует в двух крупных проектах, связанных с авиационной техникой. Это создание нашего перспективного самолета МС21 (Обнинск отвечает за разработку технологии и изготовление интегральных стрингерных панелей кессонов киля и стабилизатора хвостового оперения с улучшенными показателями несущей способности) и двигателя к нему — ПД-14.

6. Обработка панели газогенератора для перспективного двигателя ПД-14 («Пермские моторы»), который будет устанавливаться на МС21.

7. Заготовка для второго ряда панели газогенератора.

Слои — обшивка, сотовый заполнитель, обшивка и т.д.

Обшивка делается из отечественных материалов, разработанных в ВИАМе.

8. Препреги — композиционные материалы-полуфабрикаты из углепластика или на основе стеклоткани, пропитанные специальным связующим

9. Готовая панель для опытного образца двигателя, который пойдет на испытания.

Всего будет изготовлено порядка 12 опытных двигателей. После результатов испытаний принимается решение по серийному использованию.

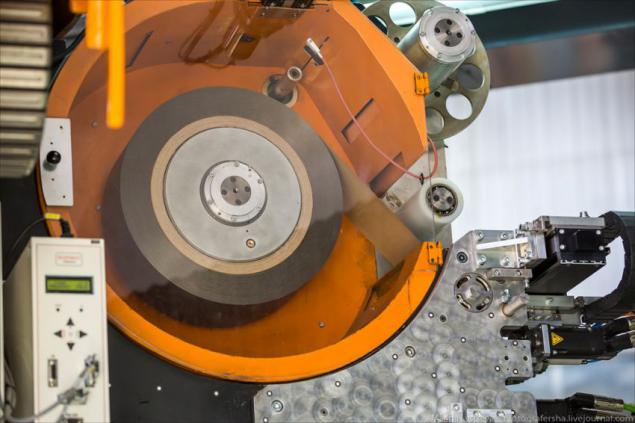

Подготавливается оснастка, на нее устанавливается деталь и по заданной программе происходит механическая обработка. Поверхности двойной кривизны обрабатываются на пятикоординатных станках.

10. Окончательная механическая обработка створки реверсивного устройства двигателя ПД-14.

11.Установка автоматизированной выкладки лент препрега для конструкций из композиционных материалов была запущена в 1985 г. и до прошлого года была единственной установкой в России. Вторая появилась в прошлом году в Ульяновске. Два года назад была проведена полная её модернизация, от старой установки остались направляющие, стол и основные механический части портала. Механика, привода, программное обеспечение – все новое.

12. Однонаправленная лента с препрегами западного производителя слой за слоем встык выкладывает на столе выкройку будущей детали.

13. Для более сложных элементов потребуется ручная выкладка с последующим автоклавным формованием.

14. Установка обеспечивает заданные углы при выкладке изделия, процесс прикладки и уплотнения для заданных величин, трудоемкость снижается в разы.

15. Установка выкладывает обшивочную часть, после этого изготавливаются специализированные стрингера, все вместе устанавливается на оснастку, идет в автоклав и при давлении в 7 атмосфер и температуре около 180 г. получается готовая деталь ростом 7 метров и весом 50 кг.

16. Полторы недели уходит на изготовление одной стрингерной панели. После чего детали отправятся на «Авиастар», который является сборщиком хвостового оперения МС21, а оттуда уже все пойдет в Иркутск для окончательной сборки самолета.

17. Также здесь изготавливались детали панели крыла для Су-47 «Беркут» (тот самый с обратной стреловидностью крыла). Совокупность 8 метров длины, толщина в краевой части больше 20 мм, количество слоев – около ста.

18. Идем на другие участки предприятия.

19. Сборка трехслойной сотовой тепловой панели для космических аппаратов происходит в ЧИСТОЙ комнате, в которой предъявляются жесткие требования по температуре, влажности, пыли.

20. Такие панели снижают энергомассовые характеристики, увеличивают срок службы до 15 лет и от поступления конструкторской документации до выпуска изделия проходит 3 месяца.

21. На орбите в данный момент находятся порядка 27 спутников с элементами Обнинской «Технологии».

22. На сегодняшний день разработана конструкция каркаса массой 480 гр/кв.метр и в будущем этот вес будет снижаться. В этом отношении мы не только идем вровень с ведущими западными фирмами, но даже опережаем их.

23. Изготовление крупногабаритных обшивок для головных обтекателей ракет типа «Протон», «Рокот», «Ангара», 10-12 комплектов мы ежегодно поставляем в центр Хруничева. Изготовлением подобных конструкций — крупногабаритных обтекателей занимаются несколько стран в мире.

24. Крупногабаритная обшивка укладывается на оснастку, накатывается клеевая пленка, накладывается сотовый наполнитель, опять клеевая пленка, выкладывается обшивка и отправляется в автоклав на окончательную склейку.

25. Некоторые детали настолько сложные, что требуют вмешательства человеческих рук.

26. Для склейки температура в автоклаве требуется в 175 градусов. При определенном режиме и скорости на все отводится семь часов. Режим склейки длится три часа.

27. Переходим на «склад готовой продукции».

28. Головной обтекатель «Протона» в общей сложности имеет высоту около 16 метров, диаметр 4350 общей массой чуть больше тонны. Из металла такая же конструкция весила бы больше двух тонн.

29. За счет постоянной модернизации и снижения массы обтекателей повысился вес спутников. Простой «Протон» раньше выводил на переходные орбиты спутники массой 4,5 тонны. Сейчас – более 6 тонн. По коммерческим запускам «Протон» занимает первое место в мире

30. В проекте «Морской старт» (Sea-lounch) используется головной обтекатель от Boeing для ракет стоит 9 млн долларов, наш же по весу не только не уступает, а даже наоборот опережает западный, а стоит почти в два раза меньше — около 4 млн.

31. В холдинге выпускают 28 агрегатов крыла и фюзеляжа из ПКМ для многоцелевого истребителя Т-50 (ПАК ФА), но показывать их широкой публике нельзя.

32. Холдинг обладает уникальным опытом обработки стекла и получения стеклоизделий.

Для защиты летного состава от вредного воздействия внешних факторов разработано остекление с наноразмерным многофункциональным покрытием для новых боевых самолетов.

33. Вакуумная установка для нанесения наноструктурного многофункционального покрытия. Стерильная комната с несколькими степенями контроля чистоты.

Зона загрузки. Исключается попадание кусочков органики (например, чтобы не отвалилось напыление.)

34.

35. Подготовка конструкции для установки стекла перед помещением в распылительный агрегат.

36. Несмотря на толщину покрытия примерно 80-90 нм, оно уменьшает электромагнитное излучение в 250 раз, снижает заметность на радарах на 40-60 %.

37. Светофильтры, кварцевое стекло.

38. Остекление для некоторых поездов тоже делают и испытывают здесь.

39. Результаты динамических испытаний остекления на удар.

40. Зал испытаний с пусковой установкой ПУ132 на основе орудийного зенитного лафета 1954 года рождения с современной начинкой.

41. ПУ132 (где 132 — диаметр внутреннего ствола) может кидаться камнями, металлическими болванками, ледяными шариками со скоростью от 100 до 1900 км/час. Есть антивандальные испытания, при которых стреляют бутылкой. Если скорость небольшая, объект заправляют со сторону дула.

42. Но основной метательный объект — птица. Причем не простая, а с паспортом. Летунов поставляет специальная фабрика.

В зависимости от типа стекла и вида самолета-вертолета-поезда устанавливается скорость и выбирается вес тушки (обычно это 1 кг).

Из отдельной пультовой за толстым стеклом специальным человеком производится выстрел.

43. Кабина вертолета Ка-62 со следом удара килограммовой птички.

44. Испытанные модели остекления кабин самолетов на заднем дворе. А про заданный на прошлой неделе вопрос смотрите отгадку здесь.

В 2013 году предприятием изготовлены:

— более 70 панелей терморегулирования и каркасов солнечных батарей для 11 спутников.

— к настоящему времени на околоземной орбите успешно работает 27 спутников, в составе которых находится продукция «ОНПП „Технология“.

— изготовлены и отгружены оболочки головных обтекателей, переходного отсека 3-й ступени, гаргроты 1-й, 2-й и 3-й ступеней, локальные обтекатели двигателей 3-й ступени для:

• 10-ти ракет-носителей „Протон-М“

• 1-й ракеты-носителя „Ангара 5“

• 2-х ракет-носителей „Ангара 1.2“.

В конце 2013 года был успешно осуществлен запуск принципиально новой ракеты-носителя „Союз 2.1В“ с блоком выведения „Волга“, в составе которого применена система терморегулирования нового поколения, созданная на основе наших панелей. Этим запуском был выведен на орбиту Земли исследовательский спутник „Аист“ с углепластиковыми ультралегкими панелями солнечных батарей и панелями корпуса спутника, изготовленными, опять-таки в Обнинске.

Источник: fotografersha.livejournal.com

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.