783

0.2

2014-11-21

Супер оптика.

Часть 1

via livejournal

2.Затем линзы попадают на вакуумный участок. Здесь царят специалисты нанотехнологий, и это не шутка.

3.В этой установке в состоянии вакуума на линзы напыляется фтористый магний, для получения нужного коэффициента отражения.

4.Но перед этим линзы протираются спиртом.

5.Опять визуальный осмотр.

6. Затем они вставляются в оправы.

7.И устанавливаются на такую сферу.

8.За один раз можно обработать в вакуумной установке множество линз различного диаметра.

9.На этих аппаратах выставляются необходимые параметры.

10.И добро пожаловать в лучший, новый мир). Эту операцию специалисты называют «просветление».

11.

12.После бомбардировки поверхности линз фтористым магнием, они попадают на заключительную стадию. Здесь линзы опять инспектируют на предмет качества.

13.Кромки линз лакируются перед отправкой на сборку.

14. Лишнее протирается спиртом.

15.Некоторые линзы склеиваются, об этом я ранее не знал.

16.

17.

18.А здесь можно увидеть всю палитру линз изготавливаемых на предприятии. Линзы делаются только для внутреннего производства, для оптических прицелов и тепловизоров. На этом наша экскурсия по цехам, где изготавливают такие привычные для нас, но на самом деле необычные изделия подошла к концу, но не торопитесь закрывать окно, далее мы увидим как изготавливают остальные части и происходит сборка.

19.После двухчасовых хождений по цехам, где делают линзы и прослушивания очень интересного рассказа об этом процессе, мы с Ольгой двинулись дальше, а охранник, который все это время поджидал нас опять отправился с нами на другую часть закрытого, режимного объекта. Нас встретил директор производства, который провел далее по цехам, где производят практически все детали для конечного продукта предприятия.

В одном из кабинетов увидел этот кусок ткани со знакомыми буквами и удивленно спросил: «ССО — неужели Силы Специальных Операций (белорусские десантники)»? На что мне улыбаясь ответили, что это символ студенческих стройотрядов МГТУ им. Баумана)).

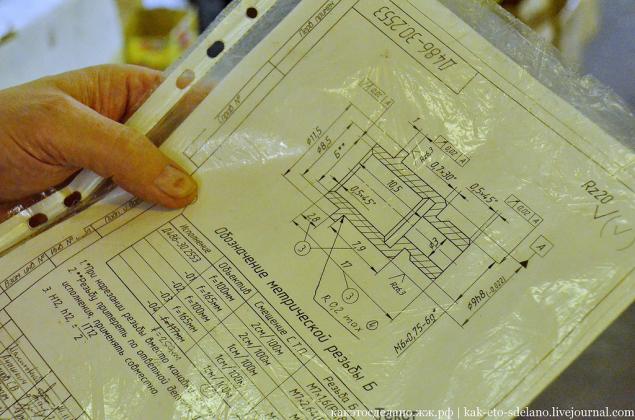

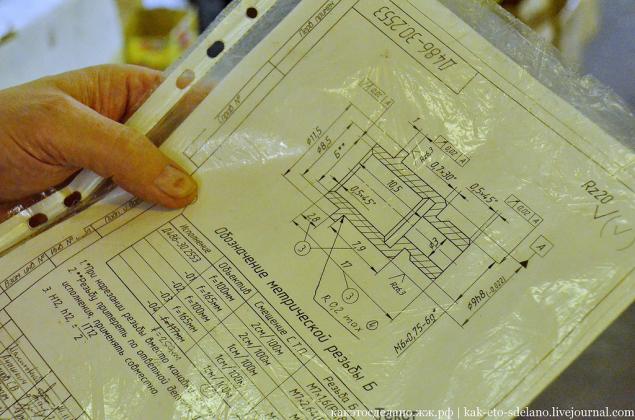

20.Здесь делают чертежи со всеми параметрами будущей заготовки.

21. Все нужные характеристики задаются на станке с чпу. Здесь большая часть станков современная.

22. Все очень просто — вжик, вжик, бац…

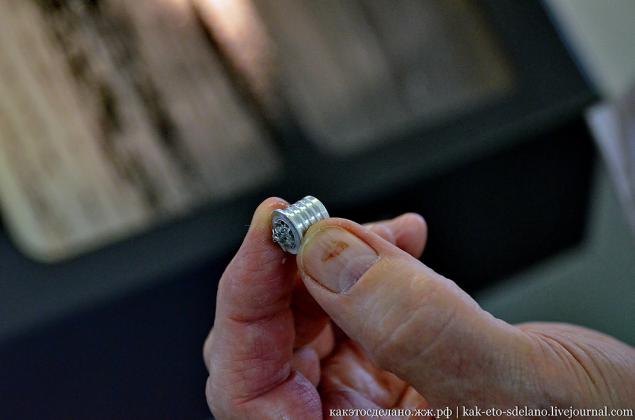

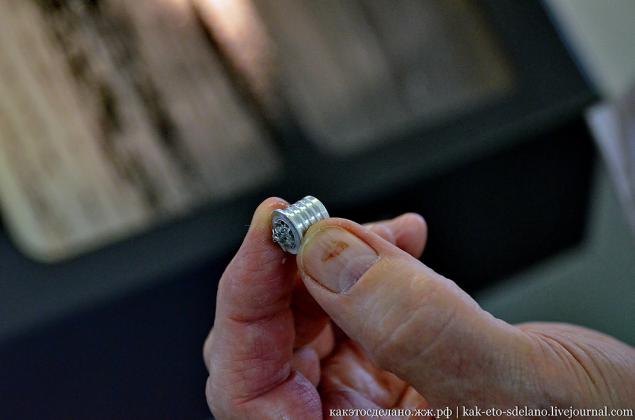

23.И финтифлюшка готова!

24.На самом деле эти станки делают довольно сложные операции.

25.На этой заготовке уже есть отверстия и резьба.

26.На станках попроще делаются менее сложные элементы для металлической части прицелов.

27.К примеру вот такие:

28.Или такие.

29.Эти части сделаны на станках с чпу. Уже по форме угадывается профиль изделия.

30.

31.Затем все части попадают в отдел технического контроля.

32.Здесь делается выборка деталей из каждой партии и проверяется на соответствие нормам.

33.

34.Еще творение станков с чпу.

35.Этот рабочий разрабатывает резьбу, чтобы детали хорошо были подогнаны друг к другу.

36.В этом цеху штампуют пластиковые части.

37.Все делается с помощью пресс-форм.

38.Вот эта часть

39.Сделана на этой пресс-форме.

40.Склад буквально забит трубами всех диаметров и размеров.

41.Общий вид на цех.

42.Металлические детали после обработки на станках отправляются в ванны с бензином, чтобы удалить следы машинного масла.

43.А затем их ждут ультразвуковые ванны, чтобы смыть все малейшие частицы.

44.По этому шаблону в заготовке вырезаются отверстия для болтов. В него вставляется заготовка и через дырочки сверлятся отверстия.

45.Здесь целый стеллаж с шаблонами.

46.После всех процедур внешние части деталей окрашиваются черной краской.

47.

48.Этот аппарат делает лазерную гравировку на детали.

49. Так это выглядит со стороны.

50.

51.Здесь производится шелкография — нанесение текста или рисунка на деталь.

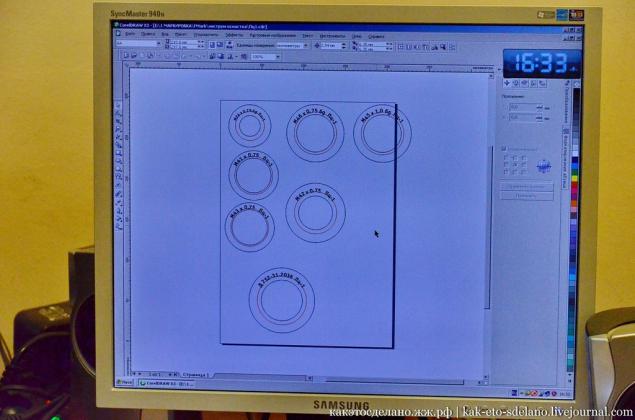

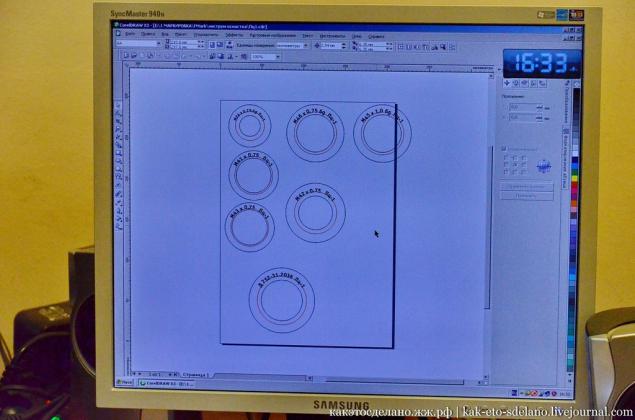

52.На компьютере разрабатывается трафарет.

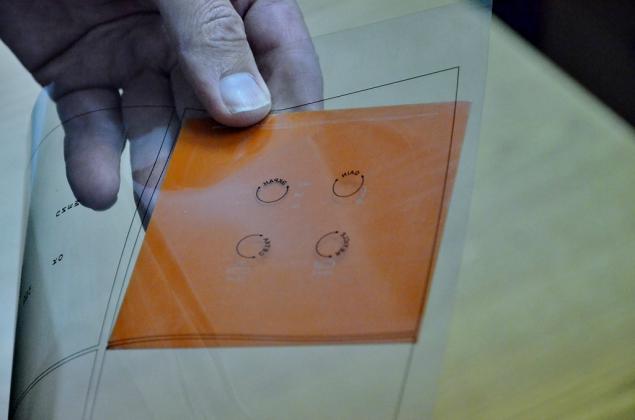

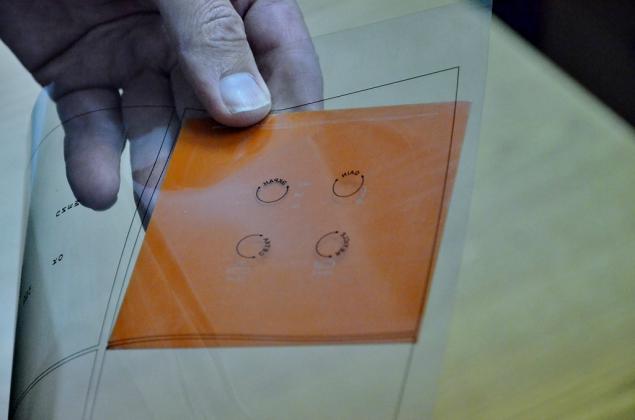

53.Подобный этому.

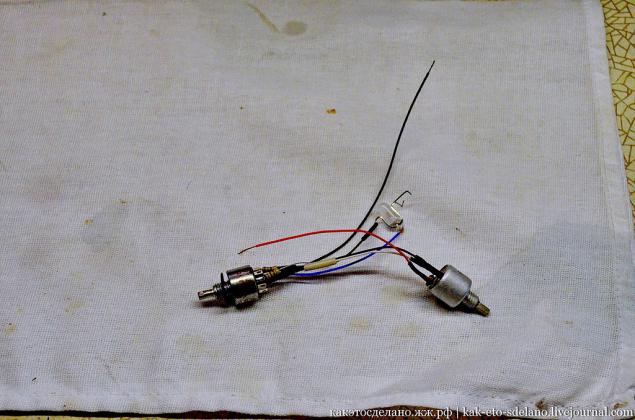

54.На складе предприятия все изделия аккуратно рассортированы по коробочкам.

55.На каждой коробке информация о хранящихся здесь частях. Можно просто позавидовать тому, насколько тщательно и удобно все это сделано, не надо бегать по предприятию в поисках нужной детали или винтика-болтика. Мне бы такую организацию дома.

56. Идем дальше. Здесь линзы опять протираются ваткой со спиртом и укладываются в детали будущего прицела.

57.

58.На каждом этапе строгий контроль за качеством, ни одна пылинка не должна попасть внутрь изделия.

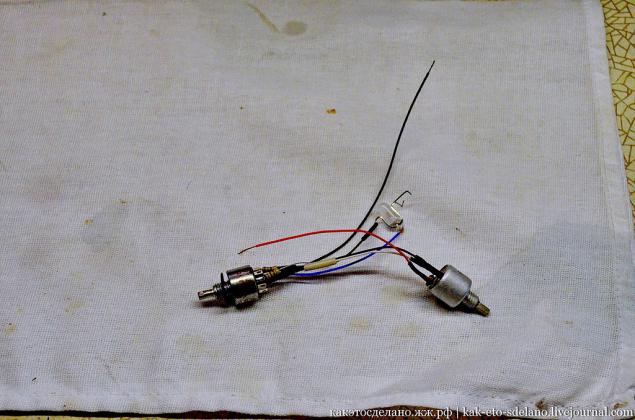

59.Наша экскурсия длилась уже четвертый час и к тому моменту, как мы зашли в этот кабинет, рабочее время сотрудников, которые собирали электронную начинку прицелов закончилось, потому, к сожалению некого было спросить о деталях производства на этом этапе.

60.Хотя думаю тут и так все ясно — провода припаиваются к различным микросхемам и прочим электронным штуковинам.

61. Практически все детали в оптическом прицеле отечественного производства. Разве что винтиков не делают.

62.

63.В кабинете этажом выше происходит окончательная сборка изделия.

64.

65.Электронный куст.

66.

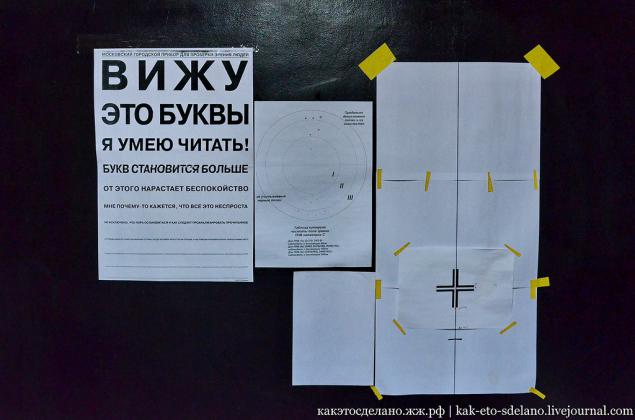

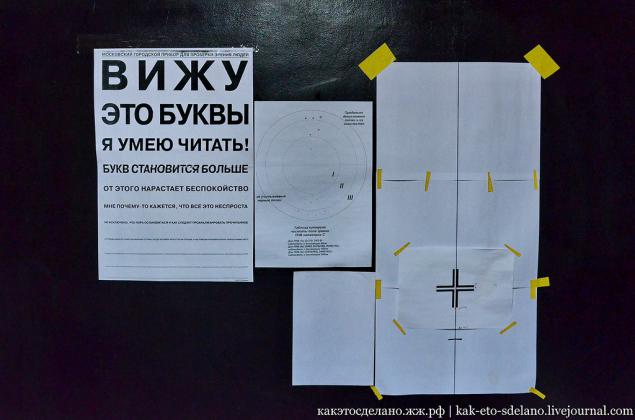

67.После того, как оптический прицел собран, он калибруется с помощью вот этого инструмента.

68.Через оптический прицел

69.На этом стеллаже хранятся одни и те же детали оптического прицела, точно не помню какого, но как видите размеры у них немного расходятся. Дело в том, что детали могут быть на какие-то микроны больше или меньше, а тут есть выбор, можно подогнать точно под размер нужного паза/резьбы, чтобы в будущем не открутилось или разболталось.

71.Еще прибор для калибровки прицела. Обратите внимание на плакат на нем изображен именно прицел этого производства.

72.

73.Уже готовые изделия.

74.А это самый большой экземпляр оптического прицела, сделан в единственном экземпляре, чтобы проверить возможность сборки подобного на предприятии.

75.Ну вот наша экскурсия подошла к концу, проверю на прощание свое зрение.

Спасибо руководителю пресс-службы завода «Дедал» Ольге Егоровой, за возможность увидеть интересное производство.

На этом все. Всем спасибо.

via livejournal

2.Затем линзы попадают на вакуумный участок. Здесь царят специалисты нанотехнологий, и это не шутка.

3.В этой установке в состоянии вакуума на линзы напыляется фтористый магний, для получения нужного коэффициента отражения.

4.Но перед этим линзы протираются спиртом.

5.Опять визуальный осмотр.

6. Затем они вставляются в оправы.

7.И устанавливаются на такую сферу.

8.За один раз можно обработать в вакуумной установке множество линз различного диаметра.

9.На этих аппаратах выставляются необходимые параметры.

10.И добро пожаловать в лучший, новый мир). Эту операцию специалисты называют «просветление».

11.

12.После бомбардировки поверхности линз фтористым магнием, они попадают на заключительную стадию. Здесь линзы опять инспектируют на предмет качества.

13.Кромки линз лакируются перед отправкой на сборку.

14. Лишнее протирается спиртом.

15.Некоторые линзы склеиваются, об этом я ранее не знал.

16.

17.

18.А здесь можно увидеть всю палитру линз изготавливаемых на предприятии. Линзы делаются только для внутреннего производства, для оптических прицелов и тепловизоров. На этом наша экскурсия по цехам, где изготавливают такие привычные для нас, но на самом деле необычные изделия подошла к концу, но не торопитесь закрывать окно, далее мы увидим как изготавливают остальные части и происходит сборка.

19.После двухчасовых хождений по цехам, где делают линзы и прослушивания очень интересного рассказа об этом процессе, мы с Ольгой двинулись дальше, а охранник, который все это время поджидал нас опять отправился с нами на другую часть закрытого, режимного объекта. Нас встретил директор производства, который провел далее по цехам, где производят практически все детали для конечного продукта предприятия.

В одном из кабинетов увидел этот кусок ткани со знакомыми буквами и удивленно спросил: «ССО — неужели Силы Специальных Операций (белорусские десантники)»? На что мне улыбаясь ответили, что это символ студенческих стройотрядов МГТУ им. Баумана)).

20.Здесь делают чертежи со всеми параметрами будущей заготовки.

21. Все нужные характеристики задаются на станке с чпу. Здесь большая часть станков современная.

22. Все очень просто — вжик, вжик, бац…

23.И финтифлюшка готова!

24.На самом деле эти станки делают довольно сложные операции.

25.На этой заготовке уже есть отверстия и резьба.

26.На станках попроще делаются менее сложные элементы для металлической части прицелов.

27.К примеру вот такие:

28.Или такие.

29.Эти части сделаны на станках с чпу. Уже по форме угадывается профиль изделия.

30.

31.Затем все части попадают в отдел технического контроля.

32.Здесь делается выборка деталей из каждой партии и проверяется на соответствие нормам.

33.

34.Еще творение станков с чпу.

35.Этот рабочий разрабатывает резьбу, чтобы детали хорошо были подогнаны друг к другу.

36.В этом цеху штампуют пластиковые части.

37.Все делается с помощью пресс-форм.

38.Вот эта часть

39.Сделана на этой пресс-форме.

40.Склад буквально забит трубами всех диаметров и размеров.

41.Общий вид на цех.

42.Металлические детали после обработки на станках отправляются в ванны с бензином, чтобы удалить следы машинного масла.

43.А затем их ждут ультразвуковые ванны, чтобы смыть все малейшие частицы.

44.По этому шаблону в заготовке вырезаются отверстия для болтов. В него вставляется заготовка и через дырочки сверлятся отверстия.

45.Здесь целый стеллаж с шаблонами.

46.После всех процедур внешние части деталей окрашиваются черной краской.

47.

48.Этот аппарат делает лазерную гравировку на детали.

49. Так это выглядит со стороны.

50.

51.Здесь производится шелкография — нанесение текста или рисунка на деталь.

52.На компьютере разрабатывается трафарет.

53.Подобный этому.

54.На складе предприятия все изделия аккуратно рассортированы по коробочкам.

55.На каждой коробке информация о хранящихся здесь частях. Можно просто позавидовать тому, насколько тщательно и удобно все это сделано, не надо бегать по предприятию в поисках нужной детали или винтика-болтика. Мне бы такую организацию дома.

56. Идем дальше. Здесь линзы опять протираются ваткой со спиртом и укладываются в детали будущего прицела.

57.

58.На каждом этапе строгий контроль за качеством, ни одна пылинка не должна попасть внутрь изделия.

59.Наша экскурсия длилась уже четвертый час и к тому моменту, как мы зашли в этот кабинет, рабочее время сотрудников, которые собирали электронную начинку прицелов закончилось, потому, к сожалению некого было спросить о деталях производства на этом этапе.

60.Хотя думаю тут и так все ясно — провода припаиваются к различным микросхемам и прочим электронным штуковинам.

61. Практически все детали в оптическом прицеле отечественного производства. Разве что винтиков не делают.

62.

63.В кабинете этажом выше происходит окончательная сборка изделия.

64.

65.Электронный куст.

66.

67.После того, как оптический прицел собран, он калибруется с помощью вот этого инструмента.

68.Через оптический прицел

69.На этом стеллаже хранятся одни и те же детали оптического прицела, точно не помню какого, но как видите размеры у них немного расходятся. Дело в том, что детали могут быть на какие-то микроны больше или меньше, а тут есть выбор, можно подогнать точно под размер нужного паза/резьбы, чтобы в будущем не открутилось или разболталось.

71.Еще прибор для калибровки прицела. Обратите внимание на плакат на нем изображен именно прицел этого производства.

72.

73.Уже готовые изделия.

74.А это самый большой экземпляр оптического прицела, сделан в единственном экземпляре, чтобы проверить возможность сборки подобного на предприятии.

75.Ну вот наша экскурсия подошла к концу, проверю на прощание свое зрение.

Спасибо руководителю пресс-службы завода «Дедал» Ольге Егоровой, за возможность увидеть интересное производство.

На этом все. Всем спасибо.

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.

Шарль-де-Голль и сам Париж.

Астрономы NASA обнаружили исходящие из созвездия Персея импульсные сигналы.