566

0.1

2016-09-20

Мобильная биогазовая установка для решения экологических и энергетических вопросов

Россия ежегодно накапливает до 300 млн т. в сухом эквиваленте органических отходов: 250 млн т в сельскохозяйственном производстве, 50 млн т в виде бытового мусора. Эти отходы могут быть сырьем для производства биогаза. Потенциальный объем ежегодно получаемого биогаза может составить 90 млрд м3.

Биогаз — продукт анаэробного разложения микроорганизмами органических веществ. Теплота сгорания биогаза составляет 21-25 МДж/м3. В зависимости от химического состава сырья выделяется от 350 до 500 м3 биогаза на 1 тонну органического вещества (по сухой массе).

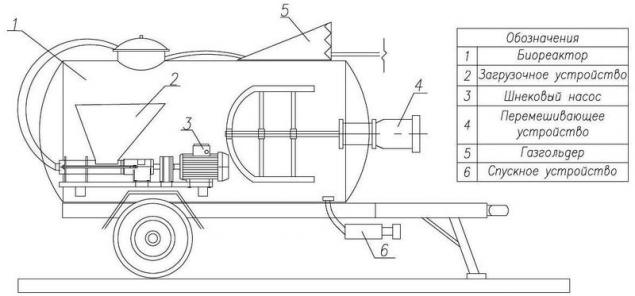

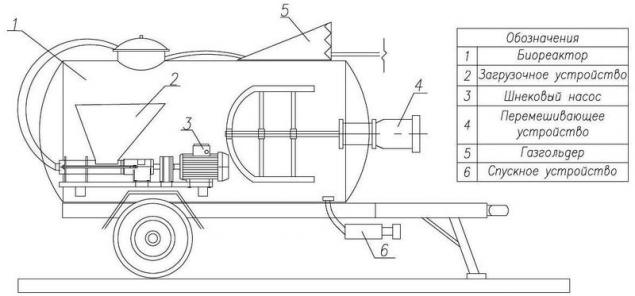

Автором предлагается мобильная установка для производства биогаза. Принцип работы установки заключается в подаче отходов или навоза с помощью шнекового насоса с измельчителем в реактор, где происходит процесс ферментации сырья. При этом аналогичное количество шлама поднимается со дна реактора и выталкивается в буферную емкость через выходную трубу.

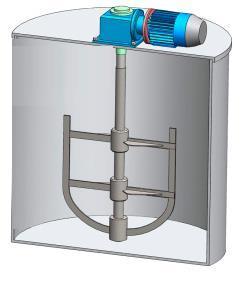

Рис.1. Общий вид мобильного унифицированного биогазового комплекса.

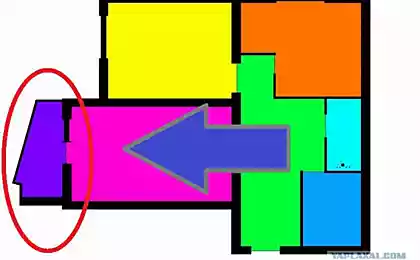

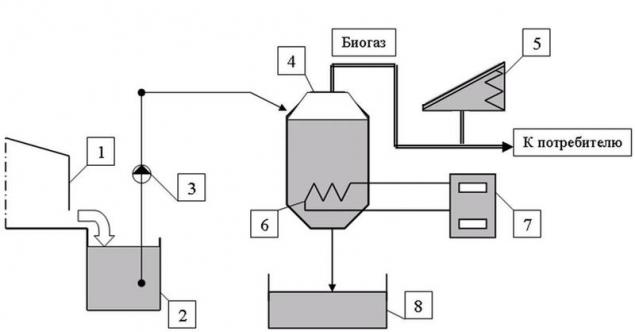

Рис. 2. Принципиальная схема биогазового комплекса.

1 — животноводческое помещение; 2 — навозопреемник; 3 — шнековый насос с измельчителем;

4 — биореактор; 5 — сухой газгольдер; 6 — электрообогреватель; 7 — электрощит; 8 — навозохранилище.

Преимущество мобильного унифицированного биогазового комплекса:

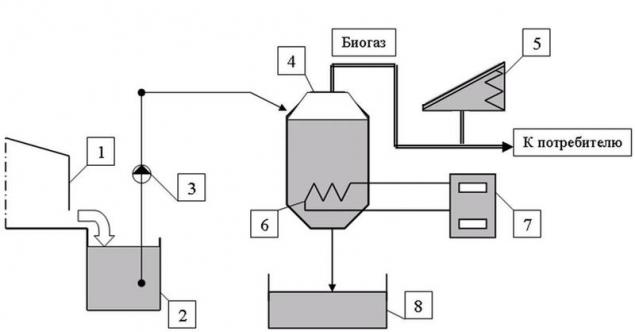

Рис. 3. Конструкция мобильного биореактора.

Биореактор можно условно разделить на три части: верхнюю — корку из крупных частиц, которые поднимаются пузырьками газа; среднюю — жидкую и нижнюю, в которой скапливаются выпадающие в осадок грязеобразные массы. Реактор представляет собой подогреваемый и утепленный резервуар, оборудованный перемешивающим устройством.

В реакторе живут полезные бактерии, питающиеся биомассой. Продуктом жизнедеятельности бактерий является биогаз. Для поддержания жизни бактерий требуется подача корма, подогрев до 35-40 °С и периодическое перемешивание. Образующийся биогаз скапливается в хранилище (газгольдере), затем проходит систему очистки и подается к потребителям. Реактор работает без доступа воздуха, герметичен и неопасен.

Газовая система состоит из распределительного газового трубопровода с запорной арматурой, сборника конденсата, газгольдера, тройника, манометра, обратного клапана, фильтров СО2, Н2S и потребителей биогаза (кухонные плиты, нагреватели воды, водогрейные котлы и др.) Система монтируется только после установки биогазового реактора в рабочие положение.

Согласно опытных экспериментальных исследований процесса твердофазной метангенерации и расчетов выхода биогаза для малых фермерских хозяйств необходимый объем биореактора составляет 3,2-3,5 м3 (1,4-1,6 т.). В качестве биореактора применяем нестационарный горизонтальный цилиндрический корпус-прицеп, позволяющий оперативно перемещаться, как от места загрузки сырья до одного, либо нескольких потребителей, так и к месту выгрузки метанового эффлюента, что повышает эффективность работы биогазового комплекса в целом. Перемещение биореактора осуществляется транспортными средствами, например УАЗами или тракторами различных модификаций.

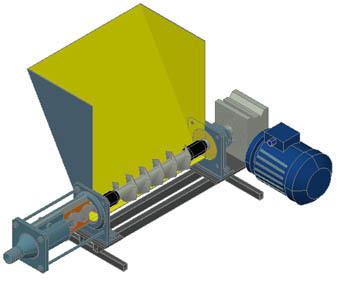

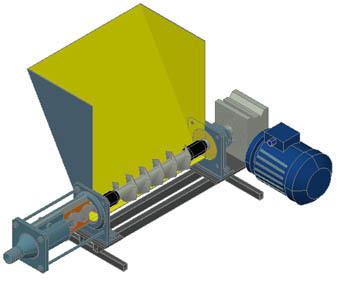

Предполагается использование оптимального насосного оборудования — винтового шнекового насоса с измельчителем (рис. 4). Винтовые шнековые насосы используются для работы с вязкими, густыми, тягучими массами и подходят для процесса твердофазной метангенерации при влажности сырья 70-75%, динамической вязкости 25-40 Па×с, плотности 1250-1400 кг/м3.

Рис. 4. Шнековый насос с измельчителем.

Таблица 1. Технические характеристики шнекового насоса с измельчителем.

Модель

Подача,

м3/час

Напор,

атм

Мощность,

кВт

Размеры

Масса, в кг

ВН-3-1,0-560

1

6,0-8,0

0,75-2,2

550х540х1110

24

Преимущества шнекового насоса с измельчителем:

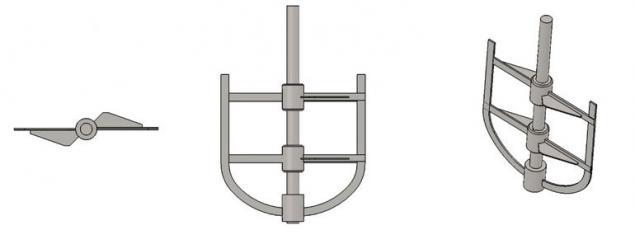

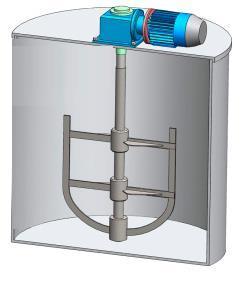

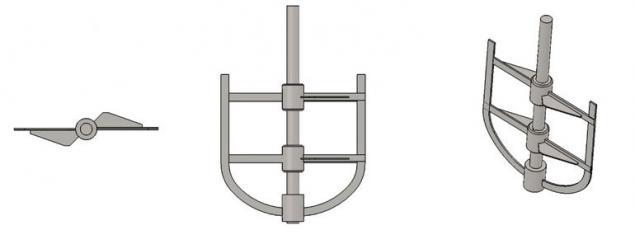

Использование более эффективного технологического процесса твердофазной метангенерации требует применения механического перемешивающего устройства. Ввиду довольно значительной динамической вязкости субстрата необходимо применить механическую якорную рамную мешалку с максимальной вязкостью до 100 Па×с., дополняемую поперечными или вертикальными элементами, что улучшает циркуляцию перемешиваемой жидкости (рис. 5).

Рис. 5. Перемешивающее устройство. Рис. 6. Механическая якорная рамная мешалка. Таблица 2. Технические характеристики якорной рамной мешалки.

Объем емкости

биореактора, м3

Диаметр мешалки, мм

Число оборотов

мешалки, мин-1

Мощность привода, кВт

3,2-3,5

1500

50

11

Преимущества якорной рамной мешалки:

Аппарат с механическим перемешивающим устройством включает биореактор, привод, уплотнение, вал, мешалку. Привод, вал и мешалка соединены в единый узел, называемый перемешивающим устройством. Привод состоит из электродвигателя, редуктора и крепления привода. Механические мешалки эффективны при переработке тяжелых субстратов с содержанием сухого вещества (СВ) до 35% .

Если в технологическом процессе производства биогаза возникает необходимость в перемешивании менее вязкой жидкости, то рамная мешалка легко превращается в якорную мешалку методом исключения из конструкции поперечных элементов .

Комплектация биореактора перемешивающим устройством для технологического процесса твердофазной метангенерации производится на базе типовой механической якорной рамной мешалки МР-2-1500-50-11-380В-Ст20.

Для поддержания мезофильного температурного режима в течении всего года биореактор должен иметь обогрев и качественную тепло-гидроизоляцию.

Базовым типом обогрева реактора является электрический, осуществляемый при помощи ТЭНов или термоленты. Для подогрева реактора до мезофильной температуры с помощью электричества в среднем необходимо 0,4-0,6 кВт на 1 м3 объема реактора.

Существуют две системы электрического обогрева резервуаров:

Рис. 7. Нагревательная панель.

Таблица 3. Технические характеристики нагревательной панели.

Рабочее

напряжение, В

Выходная тепловая мощность, кВт

Потребляемый ток, А

Удельная

теплота, Вт/м2

Размер

панели, мм

240

2000

8,3

3100

305x2134

В систему обогрева нагревательными панелями входят следующие элементы:

Наружная часть биореактора должна быть изолирована современным и эффективным тепло-гидроизоляционным покрытием — жестким закрытоячеистым пенополиуретаном (p=40 кг/м3, λ=0,029 Вт/м·°С). Метод нанесения — напыление. Благодаря великолепной адгезии ППУ практически к любым материалам, теплоизоляционный слой не требует дополнительного крепления к основанию. Напыляемый пенополиуретан образуется в результате свободного вспенивания. Наилучшие теплоизоляционные и прочностные характеристики достигаются благодаря равномерной микроскопической ячеистости получаемого материала. Влаги пенополиуретан не боится, т.к. является полимером. С точки зрения гидроизоляционных свойств, у материала показатель составляет 99%. Однако для увеличения срока службы материала до 30-40 лет, необходимо предотвращение растрескивания ППУ при попадании прямых солнечных лучей, путем покрытия его стеклотканью.

Газовая система сбора биогаза (сборник конденсата, тройник и газгольдер) входит в состав мобильного биореактора, а газовая система потребителя (трубопровод, запорная арматура, манометр, обратный клапан, фильтры СО2, Н2S) устанавливается непосредственно у потребителя биогаза и соединяется гибким газовым шлангом с тройником газгольдера.

Для малых биогазовых установок целесообразно применять механические регуляторы давления. «Сухой» газгольдер дешевле и проще в изготовлении. Эластичная, но нерастяжимая емкость сухого газгольдера — легко заменяемый в случае износа недорогой узел. Газгольдер выполнен по принципу кузнечных мехов. Основная его функция — обеспечение стабильного заданного выходного давления биогаза, а также буферизация небольших нестабильностей в выработке и потреблении биогаза.

Таким образом, для мобильного унифицированного биогазового комплекса необходимо применение практичного и экономичного «сухого» газгольдера, сделанного из пластика или резины с заданным грузом, для поддержания необходимого давления в системе потребителя (0,013-0,050 атм). Оптимальный расчетный объем газгольдера для малой биогазовой установки составит 1м3.

Рис. 8. Газгольдер «сухой». Рис. 9. Газовая система потребителя. Грубая очистка биогаза от углекислого газа производится водяными фильтрами или процессом этаноламиновой очистки. Грубая очистка биогаза от углекислого газа позволяет использовать его для работы газовых горелок плит и водогрейных котлов. Из-за коррозионного действия сероводород также необходимо удалять из биогаза перед его применением с помощью фильтра H2S.

В качестве газового трубопровода можно использовать как стальные, так и пластиковые трубы, устойчивые к действию ультрафиолетовых солнечных лучей.

Контрольно-измерительные приборы, используемые в биогазовой установке, включают в себя поплавковое устройство, термометр для контроля уровня сырья и температуры в биореакторе, а также манометр для определения давления в газовой системе потребителя.

Источник: www.energosovet.ru/bul_stat.php?idd=551

Биогаз — продукт анаэробного разложения микроорганизмами органических веществ. Теплота сгорания биогаза составляет 21-25 МДж/м3. В зависимости от химического состава сырья выделяется от 350 до 500 м3 биогаза на 1 тонну органического вещества (по сухой массе).

Автором предлагается мобильная установка для производства биогаза. Принцип работы установки заключается в подаче отходов или навоза с помощью шнекового насоса с измельчителем в реактор, где происходит процесс ферментации сырья. При этом аналогичное количество шлама поднимается со дна реактора и выталкивается в буферную емкость через выходную трубу.

Рис.1. Общий вид мобильного унифицированного биогазового комплекса.

Рис. 2. Принципиальная схема биогазового комплекса.

1 — животноводческое помещение; 2 — навозопреемник; 3 — шнековый насос с измельчителем;

4 — биореактор; 5 — сухой газгольдер; 6 — электрообогреватель; 7 — электрощит; 8 — навозохранилище.

Преимущество мобильного унифицированного биогазового комплекса:

- мобильность передвижного биогазового комплекса;

- интенсификация биогазового процесса твердофазной метангенерации;

- эффективное перемешивающее устройство;

- автоматизированная система загрузки и измельчения;

- современная система обогрева;

- качество метанового эффлюента;

- незначительные габариты установки.

Рис. 3. Конструкция мобильного биореактора.

Биореактор можно условно разделить на три части: верхнюю — корку из крупных частиц, которые поднимаются пузырьками газа; среднюю — жидкую и нижнюю, в которой скапливаются выпадающие в осадок грязеобразные массы. Реактор представляет собой подогреваемый и утепленный резервуар, оборудованный перемешивающим устройством.

В реакторе живут полезные бактерии, питающиеся биомассой. Продуктом жизнедеятельности бактерий является биогаз. Для поддержания жизни бактерий требуется подача корма, подогрев до 35-40 °С и периодическое перемешивание. Образующийся биогаз скапливается в хранилище (газгольдере), затем проходит систему очистки и подается к потребителям. Реактор работает без доступа воздуха, герметичен и неопасен.

Газовая система состоит из распределительного газового трубопровода с запорной арматурой, сборника конденсата, газгольдера, тройника, манометра, обратного клапана, фильтров СО2, Н2S и потребителей биогаза (кухонные плиты, нагреватели воды, водогрейные котлы и др.) Система монтируется только после установки биогазового реактора в рабочие положение.

Согласно опытных экспериментальных исследований процесса твердофазной метангенерации и расчетов выхода биогаза для малых фермерских хозяйств необходимый объем биореактора составляет 3,2-3,5 м3 (1,4-1,6 т.). В качестве биореактора применяем нестационарный горизонтальный цилиндрический корпус-прицеп, позволяющий оперативно перемещаться, как от места загрузки сырья до одного, либо нескольких потребителей, так и к месту выгрузки метанового эффлюента, что повышает эффективность работы биогазового комплекса в целом. Перемещение биореактора осуществляется транспортными средствами, например УАЗами или тракторами различных модификаций.

Предполагается использование оптимального насосного оборудования — винтового шнекового насоса с измельчителем (рис. 4). Винтовые шнековые насосы используются для работы с вязкими, густыми, тягучими массами и подходят для процесса твердофазной метангенерации при влажности сырья 70-75%, динамической вязкости 25-40 Па×с, плотности 1250-1400 кг/м3.

Рис. 4. Шнековый насос с измельчителем.

Таблица 1. Технические характеристики шнекового насоса с измельчителем.

Модель

Подача,

м3/час

Напор,

атм

Мощность,

кВт

Размеры

Масса, в кг

ВН-3-1,0-560

1

6,0-8,0

0,75-2,2

550х540х1110

24

Преимущества шнекового насоса с измельчителем:

- износостойкий статор из полиуретана;

- регулируемый статор, увеличивающий ресурс его работы;

- закаленный ротор из стали 25ХГСА;

- шнековый питатель;

- бункер для загрузки сырья;

- уплотнение вала мягким сальником из кевларо-тефлонового шнура;

- материал проточной части — сталь СТ20.

- бункер 30-150 л.;

- выходной штуцер под шланг или фланец.

Использование более эффективного технологического процесса твердофазной метангенерации требует применения механического перемешивающего устройства. Ввиду довольно значительной динамической вязкости субстрата необходимо применить механическую якорную рамную мешалку с максимальной вязкостью до 100 Па×с., дополняемую поперечными или вертикальными элементами, что улучшает циркуляцию перемешиваемой жидкости (рис. 5).

Рис. 5. Перемешивающее устройство. Рис. 6. Механическая якорная рамная мешалка. Таблица 2. Технические характеристики якорной рамной мешалки.

Объем емкости

биореактора, м3

Диаметр мешалки, мм

Число оборотов

мешалки, мин-1

Мощность привода, кВт

3,2-3,5

1500

50

11

Преимущества якорной рамной мешалки:

- выполняется перемешивание тяжелых и вязких жидкостей;

- увеличивается интенсивность теплообмена;

- исключается образование осадка на стенках емкости.

Аппарат с механическим перемешивающим устройством включает биореактор, привод, уплотнение, вал, мешалку. Привод, вал и мешалка соединены в единый узел, называемый перемешивающим устройством. Привод состоит из электродвигателя, редуктора и крепления привода. Механические мешалки эффективны при переработке тяжелых субстратов с содержанием сухого вещества (СВ) до 35% .

Если в технологическом процессе производства биогаза возникает необходимость в перемешивании менее вязкой жидкости, то рамная мешалка легко превращается в якорную мешалку методом исключения из конструкции поперечных элементов .

Комплектация биореактора перемешивающим устройством для технологического процесса твердофазной метангенерации производится на базе типовой механической якорной рамной мешалки МР-2-1500-50-11-380В-Ст20.

Для поддержания мезофильного температурного режима в течении всего года биореактор должен иметь обогрев и качественную тепло-гидроизоляцию.

Базовым типом обогрева реактора является электрический, осуществляемый при помощи ТЭНов или термоленты. Для подогрева реактора до мезофильной температуры с помощью электричества в среднем необходимо 0,4-0,6 кВт на 1 м3 объема реактора.

Существуют две системы электрического обогрева резервуаров:

- система наружного обогрева на основе ленточных нагревателей, нагревательных кабелей или панелей, которые монтируются на стенках корпуса резервуаров под слоем тепловой изоляции;

- система внутреннего обогрева на основе врезных или погружных нагревателей.

- легкость монтажа;

- максимальную площадь контакта;

- минимальная занимаемая площадь на реакторе;

- простая диагностика неполадок.

Рис. 7. Нагревательная панель.

Таблица 3. Технические характеристики нагревательной панели.

Рабочее

напряжение, В

Выходная тепловая мощность, кВт

Потребляемый ток, А

Удельная

теплота, Вт/м2

Размер

панели, мм

240

2000

8,3

3100

305x2134

В систему обогрева нагревательными панелями входят следующие элементы:

- высокотемпературный токоподводящий проводник;

- ограничитель системы тепловой защиты;

- защитная металлическая оболочка;

- нагревательный элемент из высокотемпературного сплава;

- ламинированная изоляция из высокотемпературной силиконовой резины.

Наружная часть биореактора должна быть изолирована современным и эффективным тепло-гидроизоляционным покрытием — жестким закрытоячеистым пенополиуретаном (p=40 кг/м3, λ=0,029 Вт/м·°С). Метод нанесения — напыление. Благодаря великолепной адгезии ППУ практически к любым материалам, теплоизоляционный слой не требует дополнительного крепления к основанию. Напыляемый пенополиуретан образуется в результате свободного вспенивания. Наилучшие теплоизоляционные и прочностные характеристики достигаются благодаря равномерной микроскопической ячеистости получаемого материала. Влаги пенополиуретан не боится, т.к. является полимером. С точки зрения гидроизоляционных свойств, у материала показатель составляет 99%. Однако для увеличения срока службы материала до 30-40 лет, необходимо предотвращение растрескивания ППУ при попадании прямых солнечных лучей, путем покрытия его стеклотканью.

Газовая система сбора биогаза (сборник конденсата, тройник и газгольдер) входит в состав мобильного биореактора, а газовая система потребителя (трубопровод, запорная арматура, манометр, обратный клапан, фильтры СО2, Н2S) устанавливается непосредственно у потребителя биогаза и соединяется гибким газовым шлангом с тройником газгольдера.

Для малых биогазовых установок целесообразно применять механические регуляторы давления. «Сухой» газгольдер дешевле и проще в изготовлении. Эластичная, но нерастяжимая емкость сухого газгольдера — легко заменяемый в случае износа недорогой узел. Газгольдер выполнен по принципу кузнечных мехов. Основная его функция — обеспечение стабильного заданного выходного давления биогаза, а также буферизация небольших нестабильностей в выработке и потреблении биогаза.

Таким образом, для мобильного унифицированного биогазового комплекса необходимо применение практичного и экономичного «сухого» газгольдера, сделанного из пластика или резины с заданным грузом, для поддержания необходимого давления в системе потребителя (0,013-0,050 атм). Оптимальный расчетный объем газгольдера для малой биогазовой установки составит 1м3.

Рис. 8. Газгольдер «сухой». Рис. 9. Газовая система потребителя. Грубая очистка биогаза от углекислого газа производится водяными фильтрами или процессом этаноламиновой очистки. Грубая очистка биогаза от углекислого газа позволяет использовать его для работы газовых горелок плит и водогрейных котлов. Из-за коррозионного действия сероводород также необходимо удалять из биогаза перед его применением с помощью фильтра H2S.

В качестве газового трубопровода можно использовать как стальные, так и пластиковые трубы, устойчивые к действию ультрафиолетовых солнечных лучей.

Контрольно-измерительные приборы, используемые в биогазовой установке, включают в себя поплавковое устройство, термометр для контроля уровня сырья и температуры в биореакторе, а также манометр для определения давления в газовой системе потребителя.

Источник: www.energosovet.ru/bul_stat.php?idd=551

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.

Велодорожка из солнечных батарей - многообещающая перспектива или лишняя инвестиция?

Отношения с сильным мужчиной: оно Вам надо?