2097

Пластиковий лиття в силікон - доступне невелике виробництво в домашніх умовах

Багато хто з тих, хто друкує на 3D принтері обличчя або необхідність отримання партії моделей в короткий час, або копіювання успішно отриманої частини, або отримати продукти з міцними характеристиками, які перевищують пластики для дому 3d друку.

Принтер 3D не завжди здатний виконувати такі завдання, але він ідеально підходить для створення єдиного зразка або моделі майстра. А потім ми приїжджаємо до допомоги матеріалів, що виробляються Smooth-On, мабуть, найпопулярнішим виробником холодних матеріалів.

У цьому огляді ми порівнюватимемо найбільш основні і популярні силікони, поліуретани і добавки до них, коротко розглянемо основні способи створення прес-форм і виробів, подумайте про те, де це може знайти застосування і, нарешті, створити силіконову форму і модель.

Перш ніж писати цей пост, ми провели триденний тренінг на офіційному дилері Smooth-On в Росії, щоб зрозуміти всі тонкощі лиття в силікон.

Огляд процесу

Процес створення виробів шляхом лиття практично завжди такий же: ми створюємо модель, за допомогою якого ми створюємо силіконову форму, заливаємо матеріал в неї, отримуємо продукт. Але в залежності від моделі необхідного властивості, кількості виливок, кожен етап може радикально змінитися. Існує кілька способів створення форми і готового виробу.

Кілька слів про підготовку моделей, надрукованих на принтері 3D. Гладка-На звернулася до цієї технології і випустили спеціальний лак, який називається XTC-3D. Він відмінно розгладжує недоліки, характерні для друкованих моделей, видимих шарів, які обов'язково переключать в силіконову форму, і надає поверхні гладкість і глянцевий вигляд.

Детальніше про XTC 3D тут.

Технології виготовлення форм

• Тверда заливка.

531080

Найпростіший спосіб: модель поміщається в опалубку (звичайна герметична ємність звичайної лексигли, пластику або іншого матеріалу), закріплюється в неї і заповнюється силіконом. Добре підходить для простих двовимірних моделей, рельєфів, сувенірів та брендових виробів.

• Форма різання

Подібно до попереднього, тільки модель поміщається з урахуванням того, що форма буде вирізати в цілому або частково, щоб полегшити видалення. Модель може бути підвішена за допомогою дроту або поміщається на тонку опору. Метод розрахований на більш складну геометрію, технічні вироби, складні фігури.

• Двомісний

Це один з найважчих способів. Складається в кімнаті моделі на глину або пластикову основу, яка розділяє силіконову форму навпіл.

Спеціальні замки розміщуються на підставі, що забезпечить точне поєднання двох форм і відсутності зміщень. Навколо основи зібрано опалубку, запечена гарячим клеєм або пластиком, а перша половина форми заливається в неї. Потім, після затвердіння силікону, цвіль перевертається, глина або пластилін очищається, силікон покривається сепараторним складом, а друга половина цвілі заливається.

• Метод мазка

Цей метод створює так звані «панчі» форми, коли силікон точно повторює форму об'єкта і має товщину 3 мм до декількох сантиметрів. Для створення форми «в мазку» потрібно досить в'язаний силікон, який не плине з моделі.

Ви можете використовувати як спеціально розроблені силіконові, так і звані тиксотропні, так і звичайні, але модифіковані загусниками.

Силікон наноситься пензлем або шпателем в декількох шарах, в яких поперемінна в'язкість і швидкість загартування, щоб форма була максимально докладною і довговічною. Після того, як всі шари готові, за допомогою спеціальної композиції створюється жорстка зовнішня оболонка, яка збереже форму.

Пластикові способи заповнення

Найпростіший спосіб залити пластик в форму, він підходить для домашнього використання і дозволяє досягти прийнятної якості. Але при необхідності для кращого результату можна використовувати високі установки тиску, які будуть практично повністю видаляти повітряні бульбашки.

Для цього цвіль разом з заливним пластиком поміщається в камеру, в якій створюється підвищений тиск до 4 атмосфери. Плісня повинна залишатися в камері при загартуванні поліуретану. При цьому тиску бульбашки зменшують майже невидимі розміри, що значно покращує якість виробу.

Ще один метод, так званий «біг-в» заливка, використовується для створення порожнистих продуктів. Невелика кількість пластику заливається в форму, близько 10% від загального обсягу, отвір для заливки закривається, а форма починає обертати на всіх площинах, вручну або на спеціальній обертальній машині. У той же час пластиковий застигається на стінах форми, створюючи порожню модель, яка дозволяє істотно зменшити вагу виробу і зберегти матеріал.

силіконовий огляд

Серія цвіль 15, 16, 30

Силікони для створення форм на основі платини. Заморожені при кімнатній температурі утворюють міцну, гнучку і дуже детальну форму. Призначений для лиття силіконових, поліуретанових, смол, поліестеру, воску та інших матеріалів. Хімічно чутлива і не здатна працювати з латексом, сіркою і деякими іншими сполуками.

Найголовіші та основні силіконові силікони здатні вирішувати більшість завдань. Кількість у назві відображає твердість на шкалу Shore A. Має низьку в'язкість, що дозволяє в більшості випадків працювати без обладнання для дегазації. Матеріал двокомпонентний, частини змішуються в зручному співвідношенні 1: 1 в обсязі. Вони в основному призначені для створення форм безперервним заливанням.

• Серія 1 25, 40

Серія силіконів для створення форм методом «маляр», що складається з застосування силікону з щіткою або шпателем на поверхню моделі. Має високу в'язкість, можливість модифікувати властивості з загусниками і прискорювачами для створення високоякісної багатошарової форми. Двокомпонентний, змішаний в співвідношенні 1: 1 за обсягом.

Серія Equinox 35, 38, 40

Силіконові пастки з терміном 1, 4 і 30 хвилин. Призначений для ручного змішування, консистенція нагадує густе тісто. Фігури відповідають твердості Shore A. Має надзвичайно високу міцність на розрив і довговічність. При запеченому, він безпечний для заливки шоколаду, карамелі та інших інгредієнтів.

Сорти серії 18, 37, 40

Серія напівпрозорих силіконів. Такий варіант, як оптична прозорість використовується для створення складних крійних форм - продукт відмінно видно, що дозволяє зробити точний крій. Як і серія Equinox, вона є безпечним у контакті з їжею.

Є також велика кількість добавок до силіконів, які мають різні ефекти. Accel-T і Plat-Cat - це заготовки акселераторів, Slo-jo збільшує життя силікону, Thi-Vex підвищує в'язкість силікону і дозволяє розмазувати його щіткою або шпателем на моделі, Silc-Pig - це концентрований пігмент для фарбування.

Огляд поліуретанів

• Серія Smooth-Cast

Найголовіші та популярні серії поліуретанів для створення кінцевих продуктів. Лінія включає більше 10 назв різних пластмас з різними властивостями, які дозволяють вибрати матеріал для вашого проекту. Наприклад, Smooth-Cast 300 має коротке життя 3 хвилин і час замісу 10 хвилин, що дозволяє швидко відтворювати великі партії деталей. Смут-Каст 305 схожий на попередній, але «живий» протягом 7 хвилин, що дозволяє дегазам змішувати компоненти і отримати ще кращий продукт. ONYX має глибокий чорний колір, який не можна досягнути з барвниками, 65D ROTO призначений для створення порожнистих моделей за допомогою методу «біг-в» 325 незамінний для точного відтворення кольору, 385 виліковує практично без усадки і копіює продукт максимально точно.

• Серія TASK

Спеціальні цілі поліуретанові серії. Призначений для промислових додатків і має специфічні властивості для конкретних завдань.

Для зручності ми створили спеціальні фільтри для додатків:

• Їжа:

Смуга-Сіль 940, Сорта Серія Clear, Equinox, TASK 11.

• Архітектурні, заливні бетонні та інші абразивні матеріали:

Серія VytaFlex, серія Brush-On, серія Ez-Spray, серія PMC.

• Медичний: Моделювання тканин і органів

Серія Драконів шкіри, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипування:

Практично будь-які поліуретани і силікони, в залежності від завдань і вимог. Серія цвіль Макс, цвіль зірка, гладко-каст, TASK.

• Спеціальні ефекти та макіяж:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Гумове скло, Encapso K.

Варто відзначити, що цей розділ все ще умовний, і дається грубо представляти можливості широкого спектру Smooth-On.

Огляд процесу

Ми використовуємо тільки ті матеріали та обладнання, які можна використовувати в домашніх умовах. Ми спробуємо створити найбільш складну для виготовлення двосторонньої форми.

Ми повинні:

Платиновий силіконовий Цвіль Зірка 30

• Смуга-Каст 300 Поліуретан

• Лак для 3D моделей XTC-3D

• Упаковка вінілових рукавичок

• Кілька одноразових пластикових стаканів

• Змішування контейнерів

• Термоклейний пістолет

• Матеріал опалубки (пластикові панелі)

• Скульптурна глина

• Кілька фарбувальних щіток

У ролі майстер-моделей буде модель досить популярна серед принтерів тестового болта. Друкуємо її з чорною пластикою PLA на Picaso 3D дизайнера з товщиною 100 мкм. Ми зробили це спеціально для демонстрації ефекту XTC 3D, оскільки не кожен принтер 3D може друкувати якість 50 мікронів.

Далі – обробка таким чином, що відливна модель не бере на шарування друкованого об’єкта. Ми обробляємо болт з лаком XTC-3D (більше на цьому процесі можна прочитати тут), а потім шкіру отримати гладку матову поверхню.

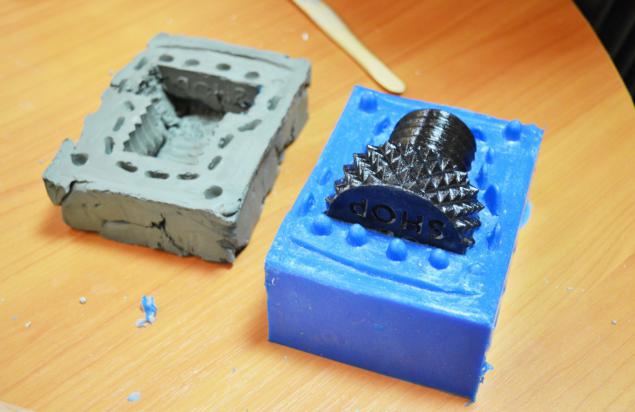

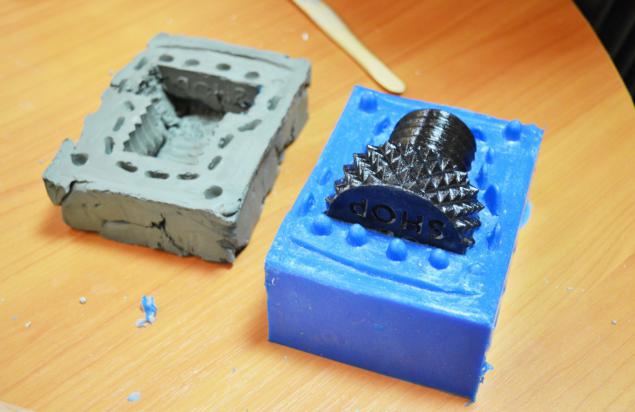

Тепер модель готова залити силіконом. Накладаємо на глину основу, з якою створюємо силіконову форму двох частин.

Модель повинна бути занурена в глину рівною половиною, тому стартує процес вирівнювання глини. Краї повинні бути максимально гладкими і повністю прилеглими до моделі, якість поділу силіконових половинок залежить від цього. Знімаємо надлишок глини і закриваємо модель в пластиковій опалубці.

Всі з'єднання пластику обробляють термічним клейовим пістолетом і закриваємо опалубку, нарешті лікуємо глиняну основу, робимо щіпки для замків в ній.

Набір для силікону. З двохкомпонентних силіконів і поліуретанів схильні до дроблення, їх необхідно ретельно перемішати в ємності перед кожним застосуванням.

Після змішування вимірюйте рівну кількість двох компонентів за обсягом і приступайте до змішування.

Р

Р

Для цього бренду силікону, дегазація в вакуумній камері необов'язково, що дуже зручно: бульбашки, які можуть зіпсувати нашу форму, виключені. Повільно залити силікон в опалубку, на найнижчу точку.

І дайте його замерзнути. Час загартування для цього бренду силікону становить 6 годин. Після цього ми випустили модель з опалубки.

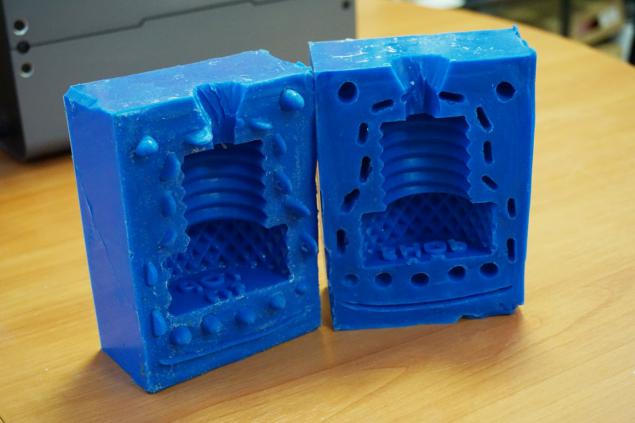

Потім знімаємо глину, ретельно очищаємо модель її залишків, змащуємо силікон з розділенням складу. У разі її відсутності можна використовувати звичайний вазелін, але якість буде трохи гірше.

А потім повністю повторюємо процес, заливаємо другу половину силіконової форми.

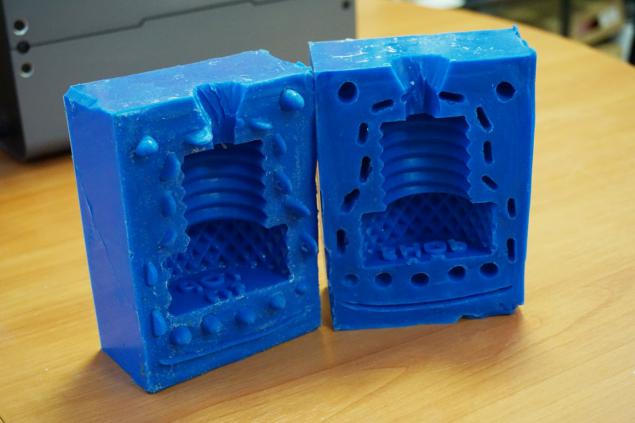

Після ще 6 годин силіконова форма готова. За допомогою леза ми ретельно відокремлюємо половинки, знімаємо частину і оцінюємо, що ми досягали.

Ви можете чітко бачити замки, закладені в глиняній основі, гарну деталь, незважаючи на те, що лінія ділення пропускається через досить складні місця, такі як депресовані листи.

Насправді для цієї моделі це не найкращий спосіб створення форми. Але було цікаво перевірити цей метод, незважаючи на труднощі.

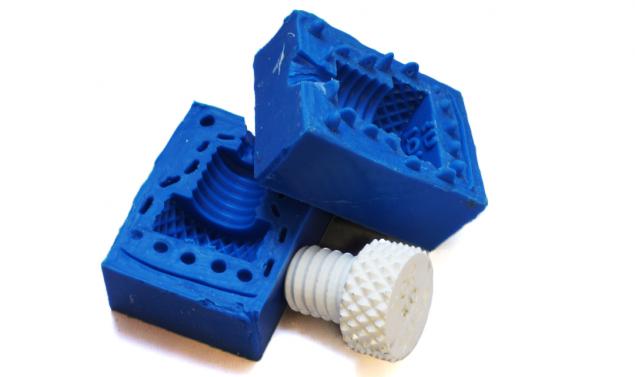

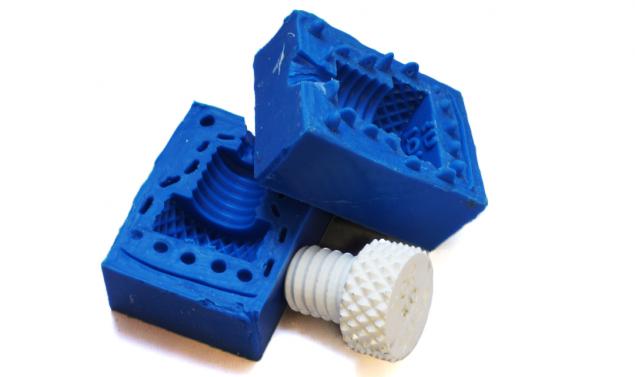

Отже, все готове залити поліуретаном. З'єднайте дві половинки форми, використовуючи елементи опалубки для жорсткості, закріпіть гумками, стрічкою або іншими засобами, і приступайте до приготування поліуретану.

Добре промивайте компоненти, порушуючи їх на 5-10 хвилин. Після цього дайте нам трохи, щоб бульбашки утворилися. Все інше, як і з силіконом: виміряти рівну кількість об'ємом і перемішати їх. А потім потрібно діяти швидко: життя цього поліуретану всього за 3 хвилини, і час починає йти, як тільки ви змішуєте дві компоненти разом. Щоб не створювати непотрібні бульбашки, і відразу залийте у форму.

Після 3 хвилин, в залежності від обсягу матеріалу, буде швидке захоплення пластику, а через 10 хвилин частина готова до видалення.

Модель готова. Повністю наведені всі деталі оригінального.

Висновок

Слід зазначити, що використання матеріалів Smooth-On відкриває дійсно величезну можливість в поєднанні з 3D друком.

Тепер можна отримати вироби з величезної кількості матеріалів з різними властивостями, а не обмежуючись класичною ПЛА і АБС. Крім того, невелике виробництво буде доступна: видрукувавши тільки одну копію і належним чином обробляєте її, ви зможете створити кількість копій, які потрібно в домашніх умовах в досить короткий час. Для досягнення прийнятного результату не потрібно використовувати дороге обладнання.

Якщо вам потрібна послуга малого виробництва Top 3D-магазину на вашому сайті.

Джерело: geektimes.ru/company/top3dshop/blog/251780/

Принтер 3D не завжди здатний виконувати такі завдання, але він ідеально підходить для створення єдиного зразка або моделі майстра. А потім ми приїжджаємо до допомоги матеріалів, що виробляються Smooth-On, мабуть, найпопулярнішим виробником холодних матеріалів.

У цьому огляді ми порівнюватимемо найбільш основні і популярні силікони, поліуретани і добавки до них, коротко розглянемо основні способи створення прес-форм і виробів, подумайте про те, де це може знайти застосування і, нарешті, створити силіконову форму і модель.

Перш ніж писати цей пост, ми провели триденний тренінг на офіційному дилері Smooth-On в Росії, щоб зрозуміти всі тонкощі лиття в силікон.

Огляд процесу

Процес створення виробів шляхом лиття практично завжди такий же: ми створюємо модель, за допомогою якого ми створюємо силіконову форму, заливаємо матеріал в неї, отримуємо продукт. Але в залежності від моделі необхідного властивості, кількості виливок, кожен етап може радикально змінитися. Існує кілька способів створення форми і готового виробу.

Кілька слів про підготовку моделей, надрукованих на принтері 3D. Гладка-На звернулася до цієї технології і випустили спеціальний лак, який називається XTC-3D. Він відмінно розгладжує недоліки, характерні для друкованих моделей, видимих шарів, які обов'язково переключать в силіконову форму, і надає поверхні гладкість і глянцевий вигляд.

Детальніше про XTC 3D тут.

Технології виготовлення форм

• Тверда заливка.

531080

Найпростіший спосіб: модель поміщається в опалубку (звичайна герметична ємність звичайної лексигли, пластику або іншого матеріалу), закріплюється в неї і заповнюється силіконом. Добре підходить для простих двовимірних моделей, рельєфів, сувенірів та брендових виробів.

• Форма різання

Подібно до попереднього, тільки модель поміщається з урахуванням того, що форма буде вирізати в цілому або частково, щоб полегшити видалення. Модель може бути підвішена за допомогою дроту або поміщається на тонку опору. Метод розрахований на більш складну геометрію, технічні вироби, складні фігури.

• Двомісний

Це один з найважчих способів. Складається в кімнаті моделі на глину або пластикову основу, яка розділяє силіконову форму навпіл.

Спеціальні замки розміщуються на підставі, що забезпечить точне поєднання двох форм і відсутності зміщень. Навколо основи зібрано опалубку, запечена гарячим клеєм або пластиком, а перша половина форми заливається в неї. Потім, після затвердіння силікону, цвіль перевертається, глина або пластилін очищається, силікон покривається сепараторним складом, а друга половина цвілі заливається.

• Метод мазка

Цей метод створює так звані «панчі» форми, коли силікон точно повторює форму об'єкта і має товщину 3 мм до декількох сантиметрів. Для створення форми «в мазку» потрібно досить в'язаний силікон, який не плине з моделі.

Ви можете використовувати як спеціально розроблені силіконові, так і звані тиксотропні, так і звичайні, але модифіковані загусниками.

Силікон наноситься пензлем або шпателем в декількох шарах, в яких поперемінна в'язкість і швидкість загартування, щоб форма була максимально докладною і довговічною. Після того, як всі шари готові, за допомогою спеціальної композиції створюється жорстка зовнішня оболонка, яка збереже форму.

Пластикові способи заповнення

Найпростіший спосіб залити пластик в форму, він підходить для домашнього використання і дозволяє досягти прийнятної якості. Але при необхідності для кращого результату можна використовувати високі установки тиску, які будуть практично повністю видаляти повітряні бульбашки.

Для цього цвіль разом з заливним пластиком поміщається в камеру, в якій створюється підвищений тиск до 4 атмосфери. Плісня повинна залишатися в камері при загартуванні поліуретану. При цьому тиску бульбашки зменшують майже невидимі розміри, що значно покращує якість виробу.

Ще один метод, так званий «біг-в» заливка, використовується для створення порожнистих продуктів. Невелика кількість пластику заливається в форму, близько 10% від загального обсягу, отвір для заливки закривається, а форма починає обертати на всіх площинах, вручну або на спеціальній обертальній машині. У той же час пластиковий застигається на стінах форми, створюючи порожню модель, яка дозволяє істотно зменшити вагу виробу і зберегти матеріал.

силіконовий огляд

Серія цвіль 15, 16, 30

Силікони для створення форм на основі платини. Заморожені при кімнатній температурі утворюють міцну, гнучку і дуже детальну форму. Призначений для лиття силіконових, поліуретанових, смол, поліестеру, воску та інших матеріалів. Хімічно чутлива і не здатна працювати з латексом, сіркою і деякими іншими сполуками.

Найголовіші та основні силіконові силікони здатні вирішувати більшість завдань. Кількість у назві відображає твердість на шкалу Shore A. Має низьку в'язкість, що дозволяє в більшості випадків працювати без обладнання для дегазації. Матеріал двокомпонентний, частини змішуються в зручному співвідношенні 1: 1 в обсязі. Вони в основному призначені для створення форм безперервним заливанням.

• Серія 1 25, 40

Серія силіконів для створення форм методом «маляр», що складається з застосування силікону з щіткою або шпателем на поверхню моделі. Має високу в'язкість, можливість модифікувати властивості з загусниками і прискорювачами для створення високоякісної багатошарової форми. Двокомпонентний, змішаний в співвідношенні 1: 1 за обсягом.

Серія Equinox 35, 38, 40

Силіконові пастки з терміном 1, 4 і 30 хвилин. Призначений для ручного змішування, консистенція нагадує густе тісто. Фігури відповідають твердості Shore A. Має надзвичайно високу міцність на розрив і довговічність. При запеченому, він безпечний для заливки шоколаду, карамелі та інших інгредієнтів.

Сорти серії 18, 37, 40

Серія напівпрозорих силіконів. Такий варіант, як оптична прозорість використовується для створення складних крійних форм - продукт відмінно видно, що дозволяє зробити точний крій. Як і серія Equinox, вона є безпечним у контакті з їжею.

Є також велика кількість добавок до силіконів, які мають різні ефекти. Accel-T і Plat-Cat - це заготовки акселераторів, Slo-jo збільшує життя силікону, Thi-Vex підвищує в'язкість силікону і дозволяє розмазувати його щіткою або шпателем на моделі, Silc-Pig - це концентрований пігмент для фарбування.

Огляд поліуретанів

• Серія Smooth-Cast

Найголовіші та популярні серії поліуретанів для створення кінцевих продуктів. Лінія включає більше 10 назв різних пластмас з різними властивостями, які дозволяють вибрати матеріал для вашого проекту. Наприклад, Smooth-Cast 300 має коротке життя 3 хвилин і час замісу 10 хвилин, що дозволяє швидко відтворювати великі партії деталей. Смут-Каст 305 схожий на попередній, але «живий» протягом 7 хвилин, що дозволяє дегазам змішувати компоненти і отримати ще кращий продукт. ONYX має глибокий чорний колір, який не можна досягнути з барвниками, 65D ROTO призначений для створення порожнистих моделей за допомогою методу «біг-в» 325 незамінний для точного відтворення кольору, 385 виліковує практично без усадки і копіює продукт максимально точно.

• Серія TASK

Спеціальні цілі поліуретанові серії. Призначений для промислових додатків і має специфічні властивості для конкретних завдань.

Для зручності ми створили спеціальні фільтри для додатків:

• Їжа:

Смуга-Сіль 940, Сорта Серія Clear, Equinox, TASK 11.

• Архітектурні, заливні бетонні та інші абразивні матеріали:

Серія VytaFlex, серія Brush-On, серія Ez-Spray, серія PMC.

• Медичний: Моделювання тканин і органів

Серія Драконів шкіри, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипування:

Практично будь-які поліуретани і силікони, в залежності від завдань і вимог. Серія цвіль Макс, цвіль зірка, гладко-каст, TASK.

• Спеціальні ефекти та макіяж:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Гумове скло, Encapso K.

Варто відзначити, що цей розділ все ще умовний, і дається грубо представляти можливості широкого спектру Smooth-On.

Огляд процесу

Ми використовуємо тільки ті матеріали та обладнання, які можна використовувати в домашніх умовах. Ми спробуємо створити найбільш складну для виготовлення двосторонньої форми.

Ми повинні:

Платиновий силіконовий Цвіль Зірка 30

• Смуга-Каст 300 Поліуретан

• Лак для 3D моделей XTC-3D

• Упаковка вінілових рукавичок

• Кілька одноразових пластикових стаканів

• Змішування контейнерів

• Термоклейний пістолет

• Матеріал опалубки (пластикові панелі)

• Скульптурна глина

• Кілька фарбувальних щіток

У ролі майстер-моделей буде модель досить популярна серед принтерів тестового болта. Друкуємо її з чорною пластикою PLA на Picaso 3D дизайнера з товщиною 100 мкм. Ми зробили це спеціально для демонстрації ефекту XTC 3D, оскільки не кожен принтер 3D може друкувати якість 50 мікронів.

Далі – обробка таким чином, що відливна модель не бере на шарування друкованого об’єкта. Ми обробляємо болт з лаком XTC-3D (більше на цьому процесі можна прочитати тут), а потім шкіру отримати гладку матову поверхню.

Тепер модель готова залити силіконом. Накладаємо на глину основу, з якою створюємо силіконову форму двох частин.

Модель повинна бути занурена в глину рівною половиною, тому стартує процес вирівнювання глини. Краї повинні бути максимально гладкими і повністю прилеглими до моделі, якість поділу силіконових половинок залежить від цього. Знімаємо надлишок глини і закриваємо модель в пластиковій опалубці.

Всі з'єднання пластику обробляють термічним клейовим пістолетом і закриваємо опалубку, нарешті лікуємо глиняну основу, робимо щіпки для замків в ній.

Набір для силікону. З двохкомпонентних силіконів і поліуретанів схильні до дроблення, їх необхідно ретельно перемішати в ємності перед кожним застосуванням.

Після змішування вимірюйте рівну кількість двох компонентів за обсягом і приступайте до змішування.

Р

Р

Для цього бренду силікону, дегазація в вакуумній камері необов'язково, що дуже зручно: бульбашки, які можуть зіпсувати нашу форму, виключені. Повільно залити силікон в опалубку, на найнижчу точку.

І дайте його замерзнути. Час загартування для цього бренду силікону становить 6 годин. Після цього ми випустили модель з опалубки.

Потім знімаємо глину, ретельно очищаємо модель її залишків, змащуємо силікон з розділенням складу. У разі її відсутності можна використовувати звичайний вазелін, але якість буде трохи гірше.

А потім повністю повторюємо процес, заливаємо другу половину силіконової форми.

Після ще 6 годин силіконова форма готова. За допомогою леза ми ретельно відокремлюємо половинки, знімаємо частину і оцінюємо, що ми досягали.

Ви можете чітко бачити замки, закладені в глиняній основі, гарну деталь, незважаючи на те, що лінія ділення пропускається через досить складні місця, такі як депресовані листи.

Насправді для цієї моделі це не найкращий спосіб створення форми. Але було цікаво перевірити цей метод, незважаючи на труднощі.

Отже, все готове залити поліуретаном. З'єднайте дві половинки форми, використовуючи елементи опалубки для жорсткості, закріпіть гумками, стрічкою або іншими засобами, і приступайте до приготування поліуретану.

Добре промивайте компоненти, порушуючи їх на 5-10 хвилин. Після цього дайте нам трохи, щоб бульбашки утворилися. Все інше, як і з силіконом: виміряти рівну кількість об'ємом і перемішати їх. А потім потрібно діяти швидко: життя цього поліуретану всього за 3 хвилини, і час починає йти, як тільки ви змішуєте дві компоненти разом. Щоб не створювати непотрібні бульбашки, і відразу залийте у форму.

Після 3 хвилин, в залежності від обсягу матеріалу, буде швидке захоплення пластику, а через 10 хвилин частина готова до видалення.

Модель готова. Повністю наведені всі деталі оригінального.

Висновок

Слід зазначити, що використання матеріалів Smooth-On відкриває дійсно величезну можливість в поєднанні з 3D друком.

Тепер можна отримати вироби з величезної кількості матеріалів з різними властивостями, а не обмежуючись класичною ПЛА і АБС. Крім того, невелике виробництво буде доступна: видрукувавши тільки одну копію і належним чином обробляєте її, ви зможете створити кількість копій, які потрібно в домашніх умовах в досить короткий час. Для досягнення прийнятного результату не потрібно використовувати дороге обладнання.

Якщо вам потрібна послуга малого виробництва Top 3D-магазину на вашому сайті.

Джерело: geektimes.ru/company/top3dshop/blog/251780/