2095

El moldeo por inyección de silicona - la pequeña producción disponible en el hogar

Muchos de los que imprimir la impresora 3D o ante la necesidad de obtener los modelos de partido en el corto plazo, o copiado recibido con éxito el artículo o conseguir un producto con características de resistencia superiores a las de los plásticos para el hogar 3d-impresión.

-Impresora 3D no siempre es capaz de llevar a cabo estas tareas, pero es perfecto para la creación de una única muestra, o un modelo maestro. Y entonces llegamos a la ayuda de los materiales producidos por Smooth-On, probablemente el fabricante más popular de materiales en frío curado.

En esta revisión vamos a comparar las siliconas más básicos y populares, poliuretanos y suplementos a la misma, breve vistazo a las principales formas de crear formas y productos, pensar en dónde se puede utilizar, y, por último, crear un molde y modelo de silicona.

Antes de escribir este post, pasamos de entrenamiento de tres días de un distribuidor autorizado de Smooth-On en Rusia para comprender todos los entresijos de la fundición de silicona.

Proceso de revisión

El proceso de creación de productos utilizando el casting es casi siempre el mismo: crear un modelo, puede ayudar a crear un molde de silicona, se vierte en ella el material que recibimos el producto. Pero, según el modelo, las propiedades requeridas, el número de piezas de fundición, cada paso puede cambiar dramáticamente. Hay varias maneras de crear un formulario, y el producto terminado.

Unas palabras acerca de la preparación de modelos, imprimen la impresora 3D. Smooth-On empresa centró su atención en esta tecnología, y ha lanzado una laca especial llamado XTC-3D. Suaviza perfectamente los patrones característicos defectos capas visibles que son seguros para cambiar a molde de silicona impresos, y da a la superficie un aspecto suave y brillante.

Una revisión detallada de XTC 3D que se pueden leer aquí .

Métodos de creación de formas

•

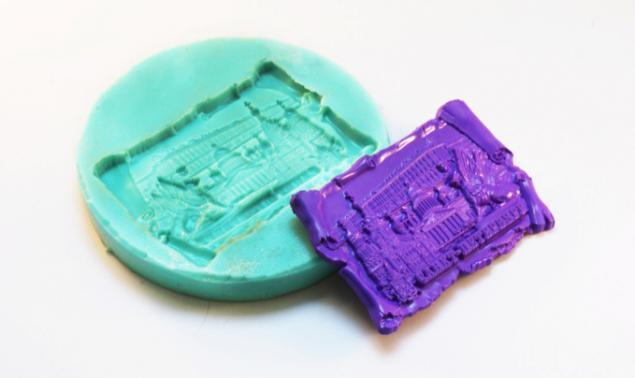

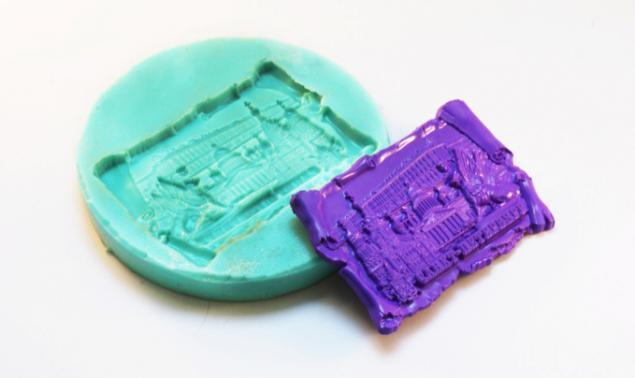

color sólido

La forma más fácil: el modelo se coloca en el encofrado (recipiente hermético especial de las plexiglás habituales, plástico u otro material), se fija y se llena con silicona. Muy adecuado para un sencillo de dos dimensiones modelos, relieves, souvenirs y productos de marca.

• Formulario flotante

Similar al anterior, solamente se coloca el modelo, teniendo en cuenta que la forma se corta totalmente o parcialmente para facilitar la eliminación. El modelo puede ser suspendido por medio de un alambre o se coloca sobre un soporte delgada. El método está diseñado para la geometría más compleja, productos técnicos, formas complejas.

• una forma dual

Este es uno de los procesos más complicados. Es poner el modelo en arcilla o plastilina marco que divide a la mitad del molde de silicona.

Based coloca cerraduras especiales, que proporcionarán una alineación precisa de las dos formas y la ausencia de desplazamiento. Yendo alrededor del encofrado base, sellado con pegamento caliente o arcilla, y llenó la primera mitad de la forma. Luego, después del curado forma de silicona gira, arcilla o plastilina limpia, silicona recubierto con agente de liberación, y llenó la segunda mitad del molde.

• Método "de los diferenciales»

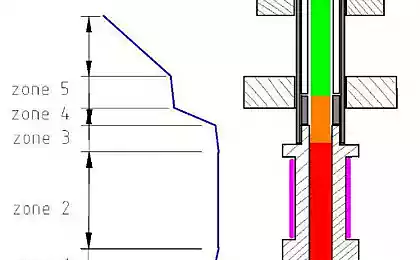

Este método crea una forma llamada "media" cuando silicio sigue con precisión la forma del objeto y tiene un espesor de 3 mm a varios centímetros. Para crear un formulario "en las necesidades de los spreads 'de silicona suficientemente viscoso, lo que no habría corrido del modelo.

Puede utilizar una especialmente diseñada para este siliconas llamados tixotrópico, y convencional, pero modificado con espesantes.

El silicio se aplica con una brocha o llana en varias capas, que alterna fuerza y la velocidad de solidificación a la forma era el más detallado y robusto. Una vez que todas las capas se preparan con la ayuda de una composición especial creado una cubierta exterior dura que mantener la forma.

por los plásticos de fundición

El método más fácil es llenar el plástico habitual en la forma que es adecuada para uso en el hogar y le permite lograr una calidad aceptable. Pero, si es necesario, para obtener mejores resultados se puede utilizar a alta presión, lo que eliminará casi por completo las burbujas de aire.

Para esta forma, junto con el plástico inundado coloca en una cámara en la que se crea un aumento de presión a 4 atmósferas. El formulario debe permanecer en la cámara todo el tiempo de curado de poliuretano. A esta presión, las burbujas se reducen a casi invisible para el tamaño de los ojos, lo que mejora en gran medida la calidad del producto.

Otro método, la llamada de cebado "romper-in", se utiliza para crear cuerpos huecos. El formulario es llenado con una pequeña cantidad de plástico, alrededor del 10% del agujero de llenado total del volumen es cerrado, y empieza la rotación de todas las formas de los planos, manualmente o en una máquina rotativa. Esto endurece el molde de plástico en las paredes, creando un modelo hueca que puede reducir significativamente el peso del producto y ahorro de material.

Revisión siliconas

• Estrella Mold Serie 15, 16, 30

Siliconas para la creación de formularios basados en platino. Solidifica a temperatura ambiente para formar una forma sólida, flexible y muy detallada. Previsto para moldeo de silicona, resinas de poliuretano, poliéster, cera y otros materiales. Químicamente sensible, y no puede trabajar con el látex, y algunos otros compuestos de azufre.

Las siliconas más básicos y fundamentales que pueden resolver la mayoría de problemas. El número en el título refleja la dureza de Shore A. Tiene una viscosidad baja, lo que en la mayoría de los casos funciona sin equipo de desgasificación. Dos partes componente de material en una relación de mezcla conveniente de 1: 1 en volumen. Básicamente diseñado para crear formas de relleno sólido.

• Serie Rebound 25, 40

Una serie de silicona para crear formas de "en los márgenes", que es para ser aplicado con un cepillo o una espátula de silicona en la superficie del modelo. Tiene una alta viscosidad, con la posibilidad de modificar las propiedades de la utilización de espesantes y aceleradores para la creación de forma multi-capa de alta calidad. Una de dos componentes mezclados en la proporción 1:. 1 en volumen

• Serie Equinox 35, 38, 40

Silicona pasta con un tiempo de vida 1, 4 y 30 minutos. Diseñado para la mezcla manual, la consistencia de la pasta espesa. Las cifras corresponden a la dureza Shore A. Tiene una muy alta resistencia a la tracción y durabilidad. En estado endurecido es seguro para el relleno de chocolate, caramelo y otros ingredientes.

• Serie SortaClear 18, 37, 40

Una serie de silicona translúcida. Esta característica es la transparencia óptica se utiliza para crear formas complejas de división - el producto es perfectamente visible, lo que permite realizar un corte preciso. Como muchos Equinox, es seguro para el contacto con alimentos.

También siliconas, hay muchos suplementos que tienen una variedad de efectos. Accel-T y Plat-Cat son aceleradores de curado, Slo-jo - aumenta la vida útil de la silicona, Thi-Vex aumenta la viscosidad de la silicona y permite la difusión de su pincel o llana del modelo, Silc-Pig -. Se concentra pigmentos para colorear

Revisión poliuretanos

• Serie Smooth-Cast

La serie más básico y popular de poliuretano para crear el producto final. La gama incluye más de 10 tipos de plásticos diferentes con diferentes propiedades que permiten que el material a elegir para su proyecto. Por ejemplo, moldeada lisa 300 tiene una corta vida en 3 minutos y tiempo de curado 10 minutos, lo que le permite jugar rápidamente grandes lotes de piezas. Smooth-Cast 305 es similar a la anterior, pero "vive" durante 7 minutos, lo que permite la desgasificación de los componentes mezclados y obtener más producto de calidad. ONYX tiene un color negro profundo, que no se logra por los tintes, 65D ROTO diseñado para crear un modelo hueca usando el método de "rodaje" 325 es indispensable para precisa reproducción del color, 385 curas prácticamente sin contracción y como precisa copias del producto.

• Serie TAREA

Una serie de poliuretano para aplicaciones especiales. Diseñado para aplicaciones industriales y tiene propiedades específicas para tareas específicas.

Para su comodidad, hemos formado unos filtros especiales en las áreas de aplicación:

• Alimentación:

Smooth-Sil 940 Series Sorta Claro, serie Equinox, TAREA 11.

• arquitectónico, verter materiales abrasivos concretas y otras:

Serie VytaFlex, Serie Brush-On, una serie de Ez-Spray, una serie de PMC.

• Médico: Simulación de tejidos y órganos

Una serie de la piel del dragón, aditivos Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Prototipos:

Prácticamente cualquier poliuretanos y siliconas, dependiendo de los objetivos y requisitos. Mold Max Series, Star Mold, Smooth-Cast, TAREA.

• Los efectos especiales y maquillaje:

Piel Tite, Doble cuerpo, la piel del dragón, Alja-Safe, Ecoflex, Soma Foama, Caucho Vidrio, Encapso K.

Cabe señalar que esta división está todavía suspendida y dado a sobre una amplia gama de posibilidades para introducir la empresa Smooth-On.

Proceso de revisión

Sólo utilizaremos materiales y equipos que se pueden aplicar en casa. Intentamos crear los más complejos en la fabricación de una forma dual.

Necesitamos:

• Silicona Platino estrellas Mold 30

• Verter poliuretano Cast Smooth-300

• Uñas de modelos 3D

XTC-3D • Guantes de vinilo Embalaje

• Varios de vasos de plástico desechables

• mezcla

tazón • entretela

arma • Material de encofrado (paneles de plástico)

•

arcilla escultural • Múltiples pinceles

En el papel del modelo maestro hará que el modelo bastante popular entre las impresoras del perno de prueba. Imprimimos en plástico negro en el Diseñador PLA Picaso 3D con un espesor de capa de 100 micras. Hicimos esto a propósito con el fin de demostrar el efecto de XTC 3D, porque no todas las impresoras 3D puede imprimir con una calidad de 50 micras.

Siguiente - tratamiento para lanzar el modelo no se toma sobre la estratificación objeto impreso. Manija barniz perno XTC-3D (leer más sobre este proceso se puede encontrar aquí ), y luego las pieles a una superficie mate suave.

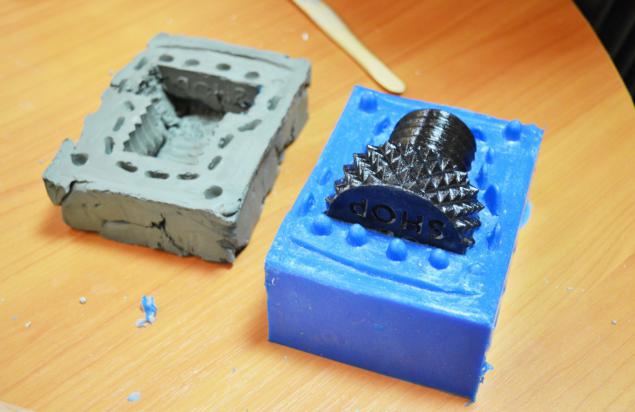

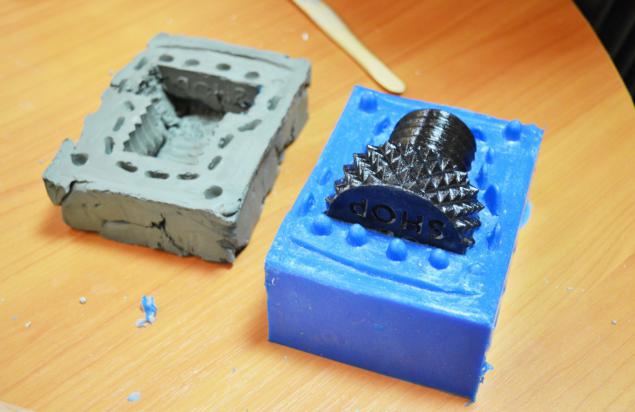

Ahora el modelo está listo para el llenado con silicona. Ponemos en una base de arcilla, a través del cual creamos un molde de silicona de dos partes.

El modelo debe ser sumergido en barro exactamente la mitad, por lo que comienza el proceso de alineación de arcilla. Los bordes deben ser lo más suave y en plena conformidad con el modelo depende de la calidad de la separación de las mitades de silicona. Retire el exceso de arcilla y concluir un modelo en el encofrado de plástico.

Todas las juntas de plástico manejan entretela arma y cerrar el encofrado tratar completamente una base de arcilla, hacen rebajes para las cerraduras.

Todo está listo para la fundición de silicona. Dado que las siliconas de dos componentes y poliuretanos tienden a separarse en fracciones antes de cada uso, deben ser mezclados a fondo en el tanque.

Después de agitar impartir cantidades iguales de los dos componentes en volumen y comenzar a mezclar.

Por esta desgasificación de silicona de la marca en una cámara de vacío es opcional, es muy conveniente para: eliminar la aparición de burbujas, que pueden echar a perder nuestro formulario. Verter lentamente la silicona en el molde, hasta el punto más bajo de la misma.

Y dejar a endurecerse. Ajuste de tiempo para que la silicona de la marca es de 6 horas. Después de este tiempo, liberar el modelo desde el encofrado.

Luego retire el modelo de arcilla se limpia cuidadosamente de sus residuos, agente de liberación de silicona grasa. En su ausencia, se puede utilizar una vaselina ordinaria, pero la calidad es un poco peor.

Y luego repetimos el proceso, llenando en la segunda mitad del molde de silicona.

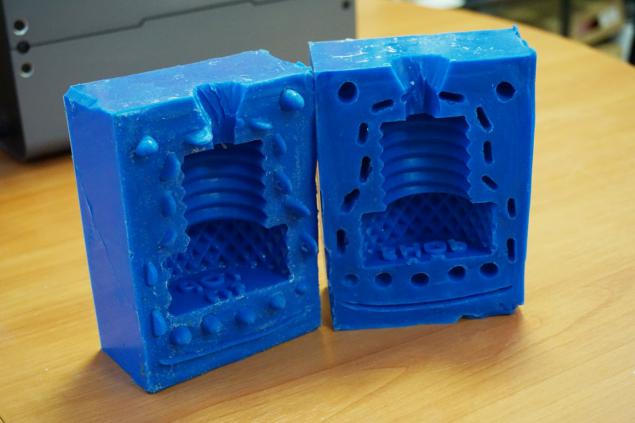

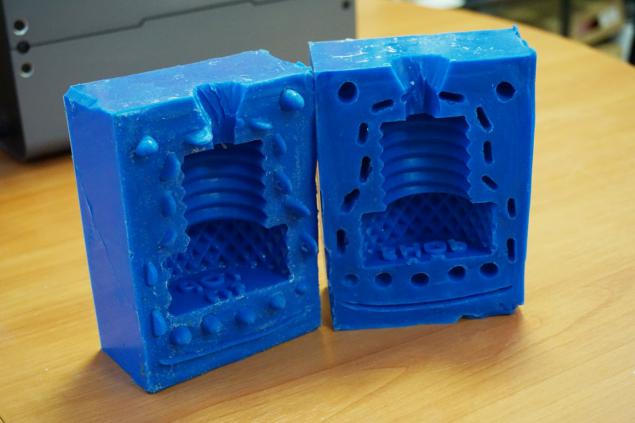

Después de otras 6 horas molde de silicona está listo. Con la cuchilla de cortar limpiamente mitades, sacar el detalle y valorar lo que tenemos.

Claramente cerraduras visibles, yacían en la base de arcilla, un buen detalle, a pesar del hecho de que la línea divisoria discurre por un lugar bastante difícil, como abolladuras letras.

De hecho, para este modelo no es la mejor manera de crear el formulario. Pero teníamos curiosidad de probar este método, a pesar de las dificultades.

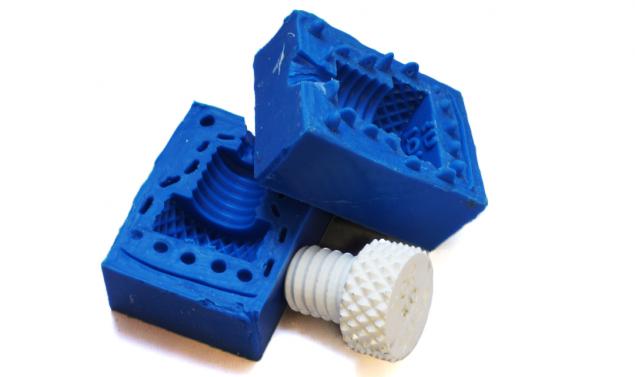

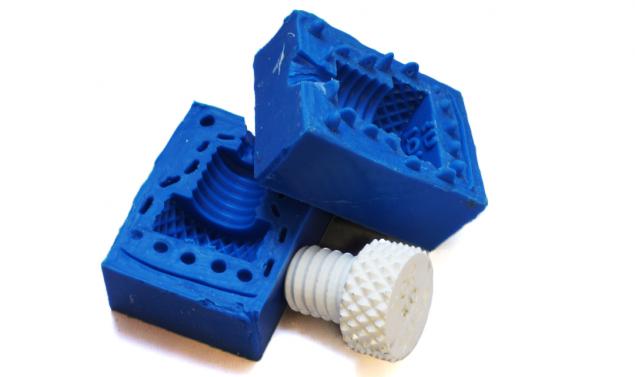

Por lo tanto, todo está listo para verter poliuretano. Se conecta las dos mitades del molde utilizando una serie de elementos de encofrado para la rigidez, la fijación de la utilización de bandas de goma, cinta u otros medios, y proceder a la preparación de poliuretano.

Ambos componentes se mezclan bien agitando ellos durante 5-10 minutos. Después de eso, le damos un poco de soporte a salir burbujas formadas. Todo lo demás del mismo modo que con el silicio: igual cantidad se mide por volumen y mezclar ellos. Y entonces tenemos que actuar con rapidez: el tiempo de vida del poliuretano está a sólo 3 minutos, y el tiempo empieza a ir tan pronto como se mezclan los dos componentes juntos. Entonces, ¿qué impide que rápidamente, pero con cuidado, a fin de no crear burbujas innecesarias, e inmediatamente se vierte en un molde.

Después de unos 3 minutos, dependiendo de la cantidad de material que se produzca plástico de fraguado rápido, y después de 10 minutos el elemento está listo para la cosecha.

El modelo está listo. Trasladado todo detalle del original.

Conclusión

Cabe señalar que un verdaderamente enormes oportunidades para utilizar materiales de Smooth-On ofrece en conjunto con 3D-impresión.

Ahora usted puede conseguir los productos de una gran cantidad de materiales con propiedades muy diferentes, pero no limitado a PLA clásica y ABS. También disponible habrá una producción limitada: imprimir una sola copia, y manejar apropiadamente, puede en un período relativamente corto de tiempo para crear el número necesario de copias en el país. Con el fin de lograr un resultado aceptable no es necesariamente el uso de equipo costoso.

Si usted necesita los servicios de producción a pequeña escala para el Top Shop 3D ofrece.

Fuente: geektimes.ru/company/top3dshop/blog/251780/

-Impresora 3D no siempre es capaz de llevar a cabo estas tareas, pero es perfecto para la creación de una única muestra, o un modelo maestro. Y entonces llegamos a la ayuda de los materiales producidos por Smooth-On, probablemente el fabricante más popular de materiales en frío curado.

En esta revisión vamos a comparar las siliconas más básicos y populares, poliuretanos y suplementos a la misma, breve vistazo a las principales formas de crear formas y productos, pensar en dónde se puede utilizar, y, por último, crear un molde y modelo de silicona.

Antes de escribir este post, pasamos de entrenamiento de tres días de un distribuidor autorizado de Smooth-On en Rusia para comprender todos los entresijos de la fundición de silicona.

Proceso de revisión

El proceso de creación de productos utilizando el casting es casi siempre el mismo: crear un modelo, puede ayudar a crear un molde de silicona, se vierte en ella el material que recibimos el producto. Pero, según el modelo, las propiedades requeridas, el número de piezas de fundición, cada paso puede cambiar dramáticamente. Hay varias maneras de crear un formulario, y el producto terminado.

Unas palabras acerca de la preparación de modelos, imprimen la impresora 3D. Smooth-On empresa centró su atención en esta tecnología, y ha lanzado una laca especial llamado XTC-3D. Suaviza perfectamente los patrones característicos defectos capas visibles que son seguros para cambiar a molde de silicona impresos, y da a la superficie un aspecto suave y brillante.

Una revisión detallada de XTC 3D que se pueden leer aquí .

Métodos de creación de formas

•

color sólido

La forma más fácil: el modelo se coloca en el encofrado (recipiente hermético especial de las plexiglás habituales, plástico u otro material), se fija y se llena con silicona. Muy adecuado para un sencillo de dos dimensiones modelos, relieves, souvenirs y productos de marca.

• Formulario flotante

Similar al anterior, solamente se coloca el modelo, teniendo en cuenta que la forma se corta totalmente o parcialmente para facilitar la eliminación. El modelo puede ser suspendido por medio de un alambre o se coloca sobre un soporte delgada. El método está diseñado para la geometría más compleja, productos técnicos, formas complejas.

• una forma dual

Este es uno de los procesos más complicados. Es poner el modelo en arcilla o plastilina marco que divide a la mitad del molde de silicona.

Based coloca cerraduras especiales, que proporcionarán una alineación precisa de las dos formas y la ausencia de desplazamiento. Yendo alrededor del encofrado base, sellado con pegamento caliente o arcilla, y llenó la primera mitad de la forma. Luego, después del curado forma de silicona gira, arcilla o plastilina limpia, silicona recubierto con agente de liberación, y llenó la segunda mitad del molde.

• Método "de los diferenciales»

Este método crea una forma llamada "media" cuando silicio sigue con precisión la forma del objeto y tiene un espesor de 3 mm a varios centímetros. Para crear un formulario "en las necesidades de los spreads 'de silicona suficientemente viscoso, lo que no habría corrido del modelo.

Puede utilizar una especialmente diseñada para este siliconas llamados tixotrópico, y convencional, pero modificado con espesantes.

El silicio se aplica con una brocha o llana en varias capas, que alterna fuerza y la velocidad de solidificación a la forma era el más detallado y robusto. Una vez que todas las capas se preparan con la ayuda de una composición especial creado una cubierta exterior dura que mantener la forma.

por los plásticos de fundición

El método más fácil es llenar el plástico habitual en la forma que es adecuada para uso en el hogar y le permite lograr una calidad aceptable. Pero, si es necesario, para obtener mejores resultados se puede utilizar a alta presión, lo que eliminará casi por completo las burbujas de aire.

Para esta forma, junto con el plástico inundado coloca en una cámara en la que se crea un aumento de presión a 4 atmósferas. El formulario debe permanecer en la cámara todo el tiempo de curado de poliuretano. A esta presión, las burbujas se reducen a casi invisible para el tamaño de los ojos, lo que mejora en gran medida la calidad del producto.

Otro método, la llamada de cebado "romper-in", se utiliza para crear cuerpos huecos. El formulario es llenado con una pequeña cantidad de plástico, alrededor del 10% del agujero de llenado total del volumen es cerrado, y empieza la rotación de todas las formas de los planos, manualmente o en una máquina rotativa. Esto endurece el molde de plástico en las paredes, creando un modelo hueca que puede reducir significativamente el peso del producto y ahorro de material.

Revisión siliconas

• Estrella Mold Serie 15, 16, 30

Siliconas para la creación de formularios basados en platino. Solidifica a temperatura ambiente para formar una forma sólida, flexible y muy detallada. Previsto para moldeo de silicona, resinas de poliuretano, poliéster, cera y otros materiales. Químicamente sensible, y no puede trabajar con el látex, y algunos otros compuestos de azufre.

Las siliconas más básicos y fundamentales que pueden resolver la mayoría de problemas. El número en el título refleja la dureza de Shore A. Tiene una viscosidad baja, lo que en la mayoría de los casos funciona sin equipo de desgasificación. Dos partes componente de material en una relación de mezcla conveniente de 1: 1 en volumen. Básicamente diseñado para crear formas de relleno sólido.

• Serie Rebound 25, 40

Una serie de silicona para crear formas de "en los márgenes", que es para ser aplicado con un cepillo o una espátula de silicona en la superficie del modelo. Tiene una alta viscosidad, con la posibilidad de modificar las propiedades de la utilización de espesantes y aceleradores para la creación de forma multi-capa de alta calidad. Una de dos componentes mezclados en la proporción 1:. 1 en volumen

• Serie Equinox 35, 38, 40

Silicona pasta con un tiempo de vida 1, 4 y 30 minutos. Diseñado para la mezcla manual, la consistencia de la pasta espesa. Las cifras corresponden a la dureza Shore A. Tiene una muy alta resistencia a la tracción y durabilidad. En estado endurecido es seguro para el relleno de chocolate, caramelo y otros ingredientes.

• Serie SortaClear 18, 37, 40

Una serie de silicona translúcida. Esta característica es la transparencia óptica se utiliza para crear formas complejas de división - el producto es perfectamente visible, lo que permite realizar un corte preciso. Como muchos Equinox, es seguro para el contacto con alimentos.

También siliconas, hay muchos suplementos que tienen una variedad de efectos. Accel-T y Plat-Cat son aceleradores de curado, Slo-jo - aumenta la vida útil de la silicona, Thi-Vex aumenta la viscosidad de la silicona y permite la difusión de su pincel o llana del modelo, Silc-Pig -. Se concentra pigmentos para colorear

Revisión poliuretanos

• Serie Smooth-Cast

La serie más básico y popular de poliuretano para crear el producto final. La gama incluye más de 10 tipos de plásticos diferentes con diferentes propiedades que permiten que el material a elegir para su proyecto. Por ejemplo, moldeada lisa 300 tiene una corta vida en 3 minutos y tiempo de curado 10 minutos, lo que le permite jugar rápidamente grandes lotes de piezas. Smooth-Cast 305 es similar a la anterior, pero "vive" durante 7 minutos, lo que permite la desgasificación de los componentes mezclados y obtener más producto de calidad. ONYX tiene un color negro profundo, que no se logra por los tintes, 65D ROTO diseñado para crear un modelo hueca usando el método de "rodaje" 325 es indispensable para precisa reproducción del color, 385 curas prácticamente sin contracción y como precisa copias del producto.

• Serie TAREA

Una serie de poliuretano para aplicaciones especiales. Diseñado para aplicaciones industriales y tiene propiedades específicas para tareas específicas.

Para su comodidad, hemos formado unos filtros especiales en las áreas de aplicación:

• Alimentación:

Smooth-Sil 940 Series Sorta Claro, serie Equinox, TAREA 11.

• arquitectónico, verter materiales abrasivos concretas y otras:

Serie VytaFlex, Serie Brush-On, una serie de Ez-Spray, una serie de PMC.

• Médico: Simulación de tejidos y órganos

Una serie de la piel del dragón, aditivos Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Prototipos:

Prácticamente cualquier poliuretanos y siliconas, dependiendo de los objetivos y requisitos. Mold Max Series, Star Mold, Smooth-Cast, TAREA.

• Los efectos especiales y maquillaje:

Piel Tite, Doble cuerpo, la piel del dragón, Alja-Safe, Ecoflex, Soma Foama, Caucho Vidrio, Encapso K.

Cabe señalar que esta división está todavía suspendida y dado a sobre una amplia gama de posibilidades para introducir la empresa Smooth-On.

Proceso de revisión

Sólo utilizaremos materiales y equipos que se pueden aplicar en casa. Intentamos crear los más complejos en la fabricación de una forma dual.

Necesitamos:

• Silicona Platino estrellas Mold 30

• Verter poliuretano Cast Smooth-300

• Uñas de modelos 3D

XTC-3D • Guantes de vinilo Embalaje

• Varios de vasos de plástico desechables

• mezcla

tazón • entretela

arma • Material de encofrado (paneles de plástico)

•

arcilla escultural • Múltiples pinceles

En el papel del modelo maestro hará que el modelo bastante popular entre las impresoras del perno de prueba. Imprimimos en plástico negro en el Diseñador PLA Picaso 3D con un espesor de capa de 100 micras. Hicimos esto a propósito con el fin de demostrar el efecto de XTC 3D, porque no todas las impresoras 3D puede imprimir con una calidad de 50 micras.

Siguiente - tratamiento para lanzar el modelo no se toma sobre la estratificación objeto impreso. Manija barniz perno XTC-3D (leer más sobre este proceso se puede encontrar aquí ), y luego las pieles a una superficie mate suave.

Ahora el modelo está listo para el llenado con silicona. Ponemos en una base de arcilla, a través del cual creamos un molde de silicona de dos partes.

El modelo debe ser sumergido en barro exactamente la mitad, por lo que comienza el proceso de alineación de arcilla. Los bordes deben ser lo más suave y en plena conformidad con el modelo depende de la calidad de la separación de las mitades de silicona. Retire el exceso de arcilla y concluir un modelo en el encofrado de plástico.

Todas las juntas de plástico manejan entretela arma y cerrar el encofrado tratar completamente una base de arcilla, hacen rebajes para las cerraduras.

Todo está listo para la fundición de silicona. Dado que las siliconas de dos componentes y poliuretanos tienden a separarse en fracciones antes de cada uso, deben ser mezclados a fondo en el tanque.

Después de agitar impartir cantidades iguales de los dos componentes en volumen y comenzar a mezclar.

Por esta desgasificación de silicona de la marca en una cámara de vacío es opcional, es muy conveniente para: eliminar la aparición de burbujas, que pueden echar a perder nuestro formulario. Verter lentamente la silicona en el molde, hasta el punto más bajo de la misma.

Y dejar a endurecerse. Ajuste de tiempo para que la silicona de la marca es de 6 horas. Después de este tiempo, liberar el modelo desde el encofrado.

Luego retire el modelo de arcilla se limpia cuidadosamente de sus residuos, agente de liberación de silicona grasa. En su ausencia, se puede utilizar una vaselina ordinaria, pero la calidad es un poco peor.

Y luego repetimos el proceso, llenando en la segunda mitad del molde de silicona.

Después de otras 6 horas molde de silicona está listo. Con la cuchilla de cortar limpiamente mitades, sacar el detalle y valorar lo que tenemos.

Claramente cerraduras visibles, yacían en la base de arcilla, un buen detalle, a pesar del hecho de que la línea divisoria discurre por un lugar bastante difícil, como abolladuras letras.

De hecho, para este modelo no es la mejor manera de crear el formulario. Pero teníamos curiosidad de probar este método, a pesar de las dificultades.

Por lo tanto, todo está listo para verter poliuretano. Se conecta las dos mitades del molde utilizando una serie de elementos de encofrado para la rigidez, la fijación de la utilización de bandas de goma, cinta u otros medios, y proceder a la preparación de poliuretano.

Ambos componentes se mezclan bien agitando ellos durante 5-10 minutos. Después de eso, le damos un poco de soporte a salir burbujas formadas. Todo lo demás del mismo modo que con el silicio: igual cantidad se mide por volumen y mezclar ellos. Y entonces tenemos que actuar con rapidez: el tiempo de vida del poliuretano está a sólo 3 minutos, y el tiempo empieza a ir tan pronto como se mezclan los dos componentes juntos. Entonces, ¿qué impide que rápidamente, pero con cuidado, a fin de no crear burbujas innecesarias, e inmediatamente se vierte en un molde.

Después de unos 3 minutos, dependiendo de la cantidad de material que se produzca plástico de fraguado rápido, y después de 10 minutos el elemento está listo para la cosecha.

El modelo está listo. Trasladado todo detalle del original.

Conclusión

Cabe señalar que un verdaderamente enormes oportunidades para utilizar materiales de Smooth-On ofrece en conjunto con 3D-impresión.

Ahora usted puede conseguir los productos de una gran cantidad de materiales con propiedades muy diferentes, pero no limitado a PLA clásica y ABS. También disponible habrá una producción limitada: imprimir una sola copia, y manejar apropiadamente, puede en un período relativamente corto de tiempo para crear el número necesario de copias en el país. Con el fin de lograr un resultado aceptable no es necesariamente el uso de equipo costoso.

Si usted necesita los servicios de producción a pequeña escala para el Top Shop 3D ofrece.

Fuente: geektimes.ru/company/top3dshop/blog/251780/