738

0.2

2015-07-04

Самарская "Балтика" - как это делается

Самарский фотоблоггер Владимир Сверкалов смог побывать на пивоваренном заводе «Балтика — Самара», который работает на самарской земле с 2003 года и предоставил интересный фотоотчет

33 фото

Пишет автор: «Я прекрасно помню тот год, будучи студентом, любил пить Самару, последние лет 5 точно не пил и стакана, но вот другие марки пива точно употребляю. Для меня было большой новостью, что на заводе в Самаре производятся “Балтика”, “Арсенальное”, “Невское”, “Ярпиво”, “Tuborg”, Carlsberg, Asahi, Kronenbourg 1664.»

2. Внутренний дворик за проходной. Прежде всего хочу сказать, что на заводе работают настоящие профессионалы своего дела, очень мне понравилось общаться с людьми, прям как не в Самаре, чувствуется корпоративная культура.

3. Слева пивоваренный цех, справа цех розлива и склад готовой продукции. Справа немного захватил часть галереи, которая соединяет все корпуса завода.

4. Все начинается с элеватора, в котором храниться зерно, которое привозят по железной дороге. Кстати, Балтика второй собственник по количеству вагонов после РЖД.

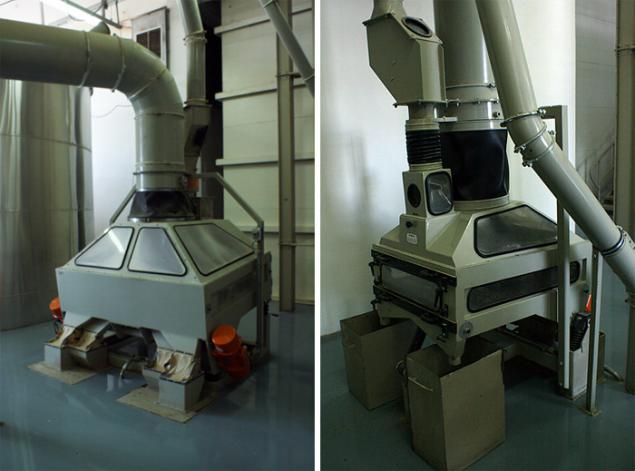

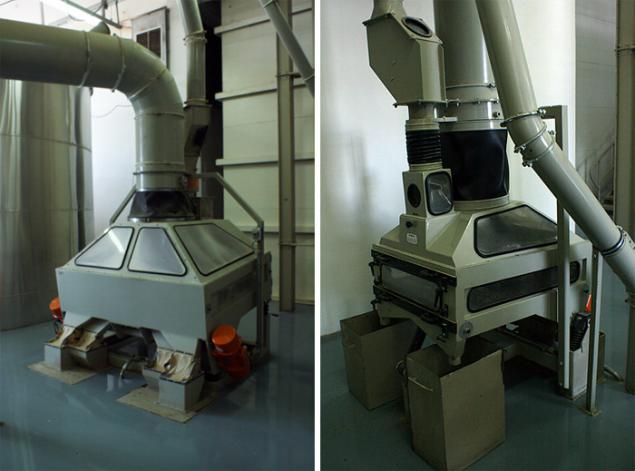

5. Я думал, что толпа мужиков с лопатами перекидывает зерно в бочку, где пиво будет вариться, а оказывается оно автоматически попадает в дробилку, потом очищается и после этого попадает в затирание с водой, поле этого фильтруется а уже потом попадает в варочные котлы.

6. В варочном цехе очень жарко и стерильно чисто! Всего там 3 варочных порядка, т.е. одновременно может варится до 3 сортов пива. Как уже писал выше, молотый солод попадает в чан для затирания, т.е. смешивание с водой, от туда в чан для фильтрации, потом в котел, все будет варится, потом в чан для охлаждения и окончательной фильтрации.

7. В окошко можно посмотреть, как варится пиво!

8. Пульт управления варочного цеха, всего несколько человек по мониторам следят за всем процессом, поэтому в цеху не многолюдно.

9. Бродильное отделение. Сваренное пиво попадает в огромные «танки», где оно будет бродить 14 дней. Это действительно поражающее воображение конструкции, которые как бы зависли в воздухе. На фотографии плохо видно, но на самом деле «танки» покрыты льдом, это необходимо для поддержания необходимой для брожения температуры.

10. Под ними находятся компрессоры. В этот момент мы очень активно начали обсуждать болезненный вопрос про консерванты и различия «живого пива» и пастеризованного. В итоге я узнал, никакие консерванты в пиво не добавляют и что так называемое «живое пиво» или разливное ничуть не отличается от бутылочного и баночного. Все пиво из одной бочки и даже вкус абсолютно одинаковый. И это не только на Балтике все такие белые и пушистые, а на всех нормальных заводах, в том числе и на Жигулевском. Т.е. консервантов нет, разливное и «неразливное» по вкусу ничем не отличается. Если кто-то будет настаивать на том что он чувствует разницу, пусть так дальше и думает, никто спорить не будет, но факт остается фактом, я сам видел

11. Дальше идем на линию розлива в бутылки. Начинаем с отдела очистки и отбраковки бутылок, на опоре висит таблица возможных дефектов.

12. Бутылки стройным рядом бегут на розлив, к сожалению, сфотографировать процесс розлива не представляется возможным.

13. Заполненные и закупоренные бутылки попадают в аппарат по наклеиванию этикеток.

14. Река из бутылок течет на отбраковку (касается правильно приклеенных этикеток) и на упаковку в пачки.

15. Конвейер непрерывно покрывается смазкой, если бутылку толкнуть по пустому полотну она может проехать вертикально метров 20, мне так кажется.

16. Дальше начинается, что-то абсолютно нереальное!

На самом деле я не думал, что в Самаре есть производства настолько автоматизированные. Итак, упаковки с бутылками складываются в паллеты, паллеты обматываться пленкой в огромной машине, дальше на нее наклеивается бирка со штрих кодом.

17. К готовой паллете подъезжает погрузчик, водитель сканирует штрих код через лобовое стекло, по компьютеру он получает маршрут и стремительно исчезает. Все происходит с тактом, наверное, в минуту. Погрузчики ездят на огромной скорости по узким коридорам между паллетами, вот где надо искать российских «шумахеров».

18. Склад готовой продукции делит цех розлива на две части, движемся в цех розлива по банкам и пластиковым бутылкам.

19. Внимательно смотрим по сторонам, как в звездных войнах со свистом тут и там проносятся маленькие машинки.

20. Пустые банки в огромных паллетах поступают на склад.

21. Дальше идет ручная отбраковка.

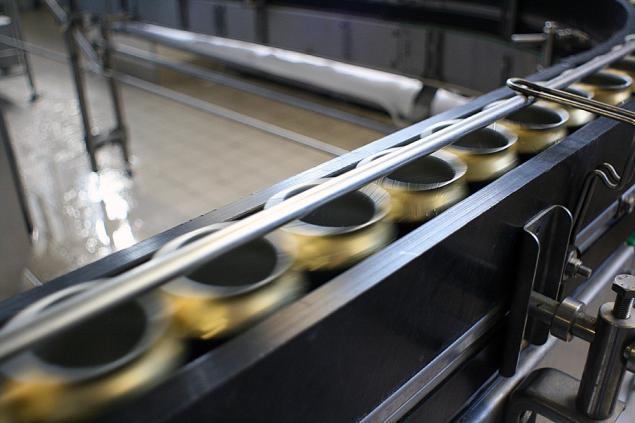

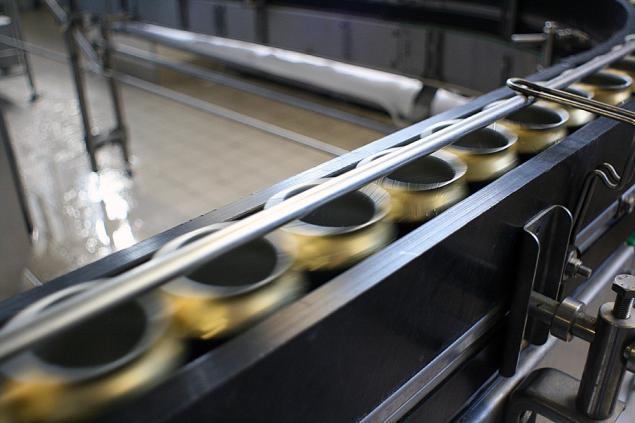

22. Банки движутся с огромной скоростью, поймать фокус очень сложно.

23. Банки еще открыты.

24. Как потом оказалось, я проворонил агрегат по розливу банок.

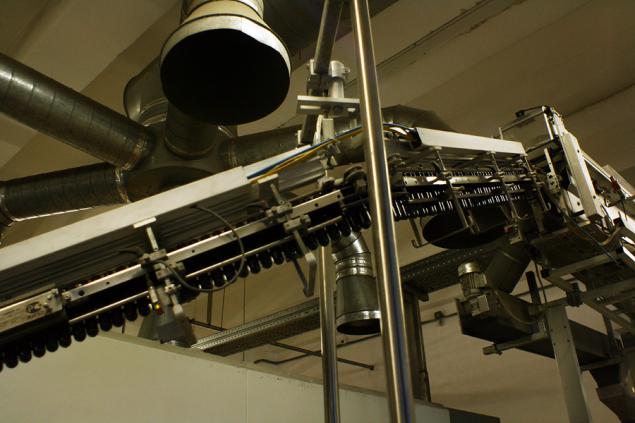

25. Потом банки попадают в очень длинную машину для пастеризации, двигаясь по конвейеру внутри банки остывают.

26. Внутри горячей водой банки нагревают до 74 градусов.

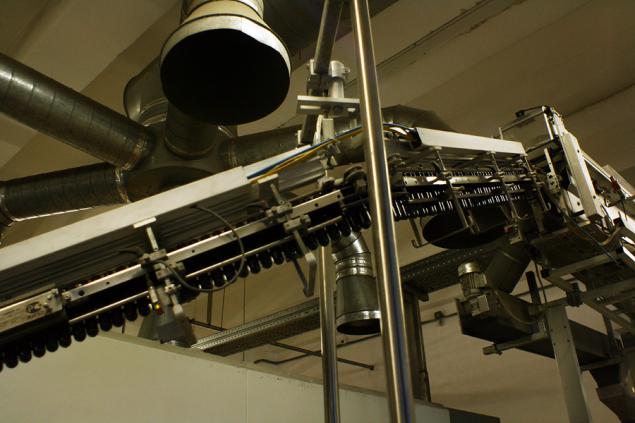

27. Упаковки с банками поднимают на упаковку в паллеты.

28. Немного другая машина, но принцип аналогичен упаковке стеклянных бутылок.

29. Зародыши пластиковых двухлитровых бутылок.

30. Огромная установка по розливу.

31. Наклейка этикеток.

32. В Англии пиво варят похожим способом.

33. Едут на склад.

Источник: www.yaplakal.com/

33 фото

Пишет автор: «Я прекрасно помню тот год, будучи студентом, любил пить Самару, последние лет 5 точно не пил и стакана, но вот другие марки пива точно употребляю. Для меня было большой новостью, что на заводе в Самаре производятся “Балтика”, “Арсенальное”, “Невское”, “Ярпиво”, “Tuborg”, Carlsberg, Asahi, Kronenbourg 1664.»

2. Внутренний дворик за проходной. Прежде всего хочу сказать, что на заводе работают настоящие профессионалы своего дела, очень мне понравилось общаться с людьми, прям как не в Самаре, чувствуется корпоративная культура.

3. Слева пивоваренный цех, справа цех розлива и склад готовой продукции. Справа немного захватил часть галереи, которая соединяет все корпуса завода.

4. Все начинается с элеватора, в котором храниться зерно, которое привозят по железной дороге. Кстати, Балтика второй собственник по количеству вагонов после РЖД.

5. Я думал, что толпа мужиков с лопатами перекидывает зерно в бочку, где пиво будет вариться, а оказывается оно автоматически попадает в дробилку, потом очищается и после этого попадает в затирание с водой, поле этого фильтруется а уже потом попадает в варочные котлы.

6. В варочном цехе очень жарко и стерильно чисто! Всего там 3 варочных порядка, т.е. одновременно может варится до 3 сортов пива. Как уже писал выше, молотый солод попадает в чан для затирания, т.е. смешивание с водой, от туда в чан для фильтрации, потом в котел, все будет варится, потом в чан для охлаждения и окончательной фильтрации.

7. В окошко можно посмотреть, как варится пиво!

8. Пульт управления варочного цеха, всего несколько человек по мониторам следят за всем процессом, поэтому в цеху не многолюдно.

9. Бродильное отделение. Сваренное пиво попадает в огромные «танки», где оно будет бродить 14 дней. Это действительно поражающее воображение конструкции, которые как бы зависли в воздухе. На фотографии плохо видно, но на самом деле «танки» покрыты льдом, это необходимо для поддержания необходимой для брожения температуры.

10. Под ними находятся компрессоры. В этот момент мы очень активно начали обсуждать болезненный вопрос про консерванты и различия «живого пива» и пастеризованного. В итоге я узнал, никакие консерванты в пиво не добавляют и что так называемое «живое пиво» или разливное ничуть не отличается от бутылочного и баночного. Все пиво из одной бочки и даже вкус абсолютно одинаковый. И это не только на Балтике все такие белые и пушистые, а на всех нормальных заводах, в том числе и на Жигулевском. Т.е. консервантов нет, разливное и «неразливное» по вкусу ничем не отличается. Если кто-то будет настаивать на том что он чувствует разницу, пусть так дальше и думает, никто спорить не будет, но факт остается фактом, я сам видел

11. Дальше идем на линию розлива в бутылки. Начинаем с отдела очистки и отбраковки бутылок, на опоре висит таблица возможных дефектов.

12. Бутылки стройным рядом бегут на розлив, к сожалению, сфотографировать процесс розлива не представляется возможным.

13. Заполненные и закупоренные бутылки попадают в аппарат по наклеиванию этикеток.

14. Река из бутылок течет на отбраковку (касается правильно приклеенных этикеток) и на упаковку в пачки.

15. Конвейер непрерывно покрывается смазкой, если бутылку толкнуть по пустому полотну она может проехать вертикально метров 20, мне так кажется.

16. Дальше начинается, что-то абсолютно нереальное!

На самом деле я не думал, что в Самаре есть производства настолько автоматизированные. Итак, упаковки с бутылками складываются в паллеты, паллеты обматываться пленкой в огромной машине, дальше на нее наклеивается бирка со штрих кодом.

17. К готовой паллете подъезжает погрузчик, водитель сканирует штрих код через лобовое стекло, по компьютеру он получает маршрут и стремительно исчезает. Все происходит с тактом, наверное, в минуту. Погрузчики ездят на огромной скорости по узким коридорам между паллетами, вот где надо искать российских «шумахеров».

18. Склад готовой продукции делит цех розлива на две части, движемся в цех розлива по банкам и пластиковым бутылкам.

19. Внимательно смотрим по сторонам, как в звездных войнах со свистом тут и там проносятся маленькие машинки.

20. Пустые банки в огромных паллетах поступают на склад.

21. Дальше идет ручная отбраковка.

22. Банки движутся с огромной скоростью, поймать фокус очень сложно.

23. Банки еще открыты.

24. Как потом оказалось, я проворонил агрегат по розливу банок.

25. Потом банки попадают в очень длинную машину для пастеризации, двигаясь по конвейеру внутри банки остывают.

26. Внутри горячей водой банки нагревают до 74 градусов.

27. Упаковки с банками поднимают на упаковку в паллеты.

28. Немного другая машина, но принцип аналогичен упаковке стеклянных бутылок.

29. Зародыши пластиковых двухлитровых бутылок.

30. Огромная установка по розливу.

31. Наклейка этикеток.

32. В Англии пиво варят похожим способом.

33. Едут на склад.

Источник: www.yaplakal.com/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.