1242

0.3

2015-07-04

25 шагов, или Как собирают аккумуляторные батареи

Вы когда-нибудь заглядывали внутрь автомобильных аккумуляторных батарей? А мы решили заглянуть «внутрь» производства АКБ. Единственное белорусское предприятие, которое выпускает аккумуляторы для легковых автомобилей, находится в Пинске (Беларусь) и на 75% принадлежит американской корпорации Exide. На заводе говорят на двух языках и строят большие планы. Например, собираются производить батареи для Volkswagen Polo Sedan, которые выпускают на заводе в Калуге.

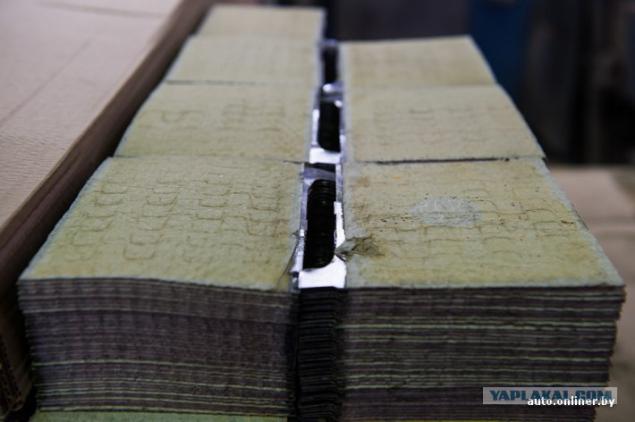

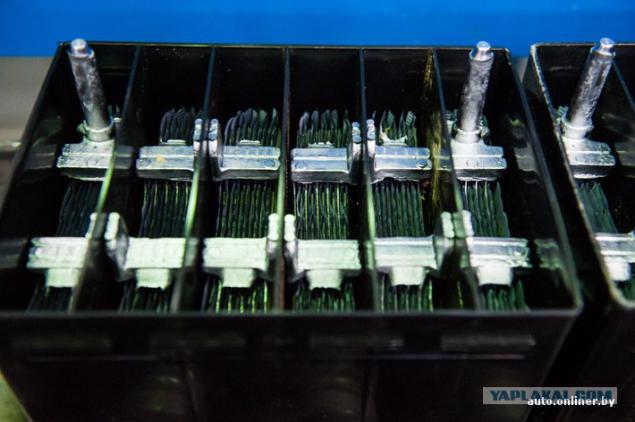

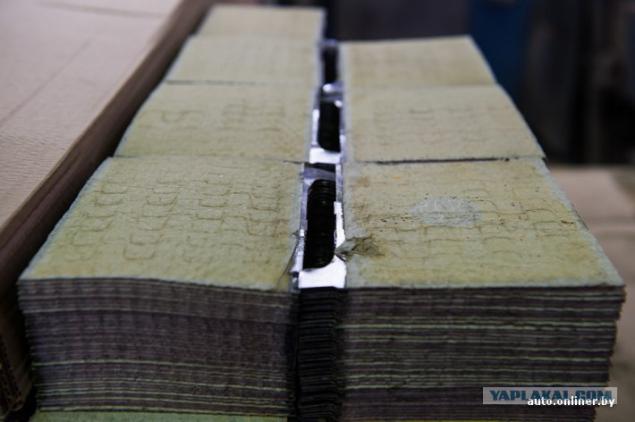

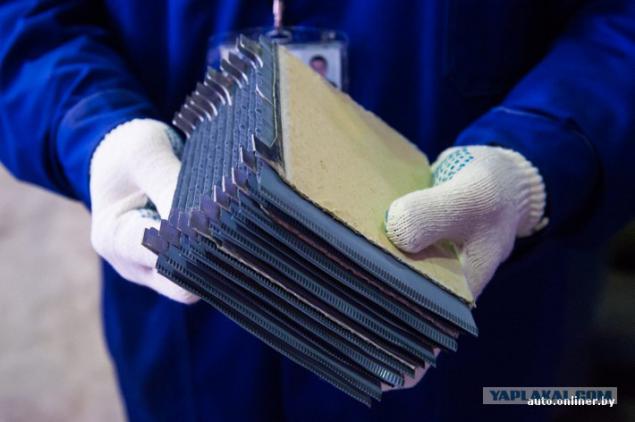

Первый шаг. Со склада привозят пластины, «пропитанные» специальной пастой (оксид свинца с добавками). Они выполняют роль проводников. Желтоватого цвета — с положительным зарядом, зеленовато-серые — с отрицательным. Пластины — важнейшая составляющая аккумулятора, элемент электрической цепи. Как нить накаливания в лампочке. Количество пасты определяет такую важную характеристику аккумуляторной батареи, как емкость. А площадь поверхности пластин — пусковой ток.

Чем тоньше пластины и чем их больше, тем выше пусковой ток. Стартерные аккумуляторные батареи (в Пинске только их и выпускают) — у них этот показатель выше — сравнивают с арабским скакуном, тяговые — с ломовой лошадью.

Пинское предприятие только на пути к созданию полного цикла производства аккумуляторных батарей, и сейчас такие пластины завозят из Познани, с еще одного завода американской корпорации. «Когда у нас появится своя площадь (пока мы ее арендуем), сможем расширить производство. Сейчас наш предел — 380 тыс. аккумуляторных батарей в год. Потребность же рынка в Беларуси — 700 тыс.», — вкратце посвящает нас в дела руководитель отдела продаж Антон Уминский.

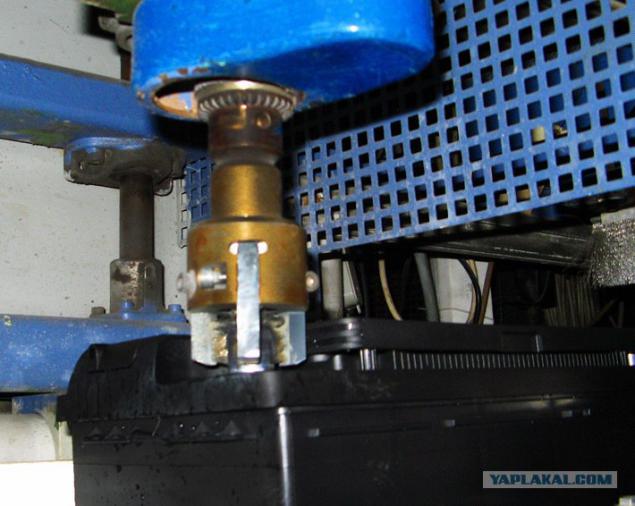

Второй шаг. Пластины оборачивают в конверты из специальной ленты, точнее, это делает станок. Оборачивает — обрезает, оборачивает — обрезает… Цель — исключить контакт положительных и отрицательных электродов.

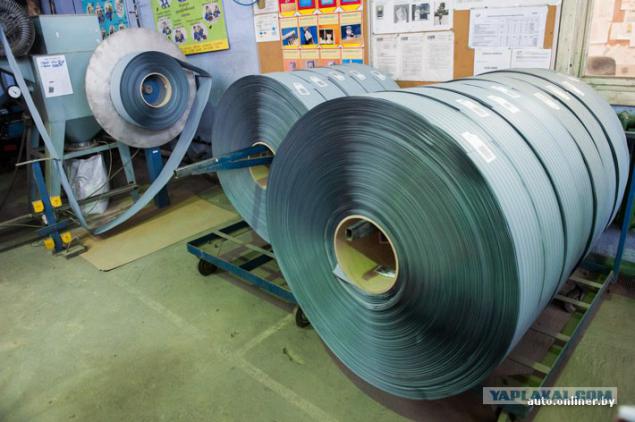

Сепараторная лента из пористого полиэтилена чем-то напоминает резину, при этом она довольно тонкая и имеет поры. Через них должен проходить электролит.

На предприятии все максимально автоматизировано. Настройку оборудования проводили специалисты, работающие на европейских заводах компании. А на случай поломки всегда дежурят сотрудники техподдержки. В экстренном случае они готовы сразу же приняться за устранение неисправности. Простой одной из двух конвейерных лент даже в течение часа чреват потерями в сотни евро.

Третий шаг. Конвейер формирует пакет из набора пластин — машина чередует их: с отрицательным зарядом, потом с положительным и т. д.

— Получившаяся пачка и есть аккумулятор — в ней может быть от 10 до 16 пластин. В свою очередь, каждая батарея состоит из шести аккумуляторов. Всего в АКБ — от 60 до 96 пластин, — замечает Александр Матвиенко, менеджер по качеству и один из старожилов предприятия.

Четвертый шаг. На этой стадии без участия человека не обошлось — бракуются плохие конверты. Бывает, края неровно обрезаны, перекошены. Дело, конечно, не в эстетике. Помните, выше мы говорили про нежелательный контакт отрицательных и положительных пластин? Проще убрать потенциальный конфликт сейчас. Этим проверка, разумеется, не ограничится, но подробности ниже.

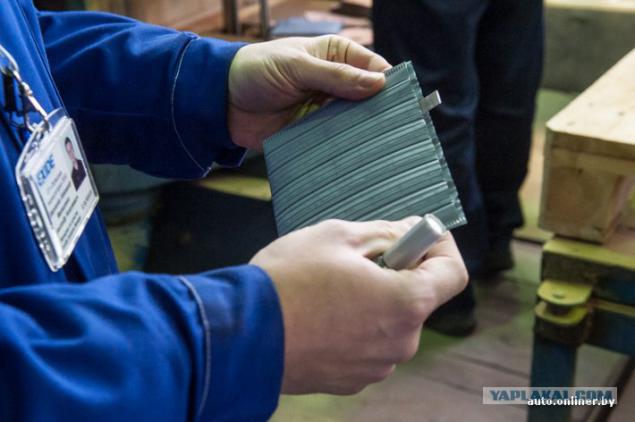

Пятый шаг. Если посмотреть внимательнее, то с двух сторон пакета можно увидеть металлические «закладки», или ушки. Ушки плюсовых и минусовых пластин сгруппированы по разные стороны пакета. Зачем, станет понятно чуть позже.

Теперь пакеты закладывают уже в другую машину.

Автомат смазывает их специальным раствором органической кислоты, который убирает оксидную пленку — чтобы свинец лучше паялся.

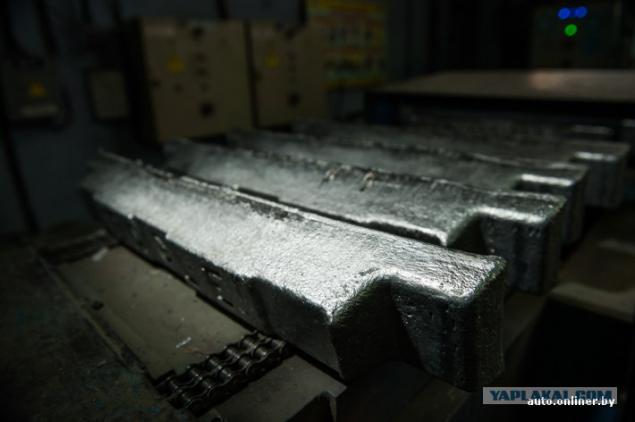

Шестой шаг. До этого велась подготовка к созданию электрической цепи в батарее. А сейчас конвейер приступает к главному действу — «закладки»-ушки «окунают» в расплав свинца в специальной форме (его температура — 400 градусов по Цельсию) и сразу же охлаждают форму с помощью воды. Поэтому на фотографии хорошо виден пар.

Рядом заготовлены свинцовые чушки, которые, собственно, и расплавляют. Выглядят внушительно. Уронить такую на ногу — мало не покажется.

Кстати, на ногах всех сотрудников предприятия — специальная обувь (гостям выдают галоши). При падении тяжести на ногу она защищает от травм, которые могут быть довольно серьезными. А еще обязательны очки и респиратор. Больше четырех часов находиться в этом цеху без маски запрещено. Все сотрудники ежемесячно проверяются на содержание свинца в организме.

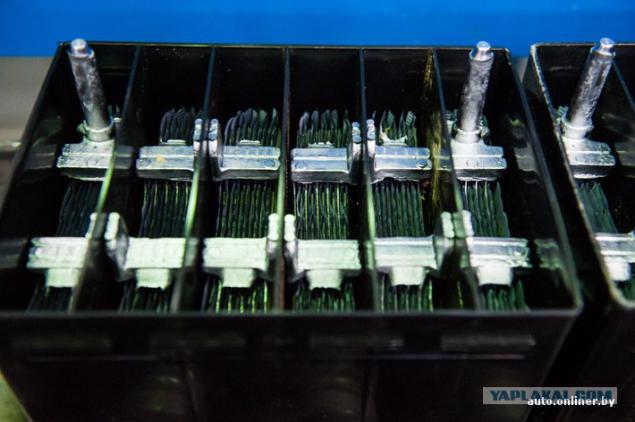

Седьмой шаг. Теперь будущая аккумуляторная батарея получает пластиковый ящик, разделенный на ячейки, — моноблок. Их тоже завозят из-за границы (из Польши и Франции, где находятся несколько заводов американской корпорации). Важный момент: во внутренних стенках предусмотрены отверстия. Это тоже неспроста. О них вспомним чуть позже.

Еще один станок щипцами-захватами вставляет в моноблок уже спаянные пакеты пластин: сначала четные, потом нечетные. Словно кассеты в магнитофон.

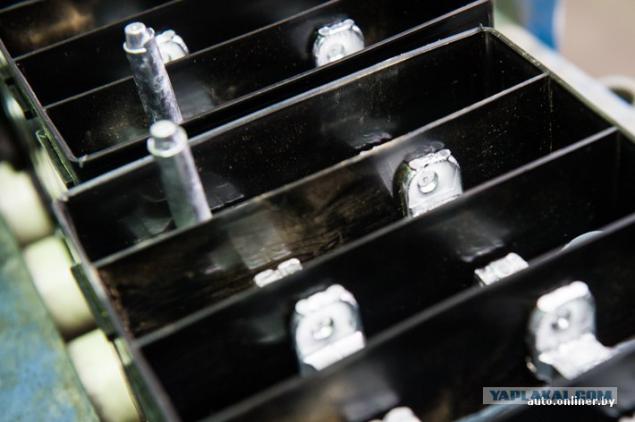

Восьмой шаг. А вот как выглядят спаянные ушки-«закладки». В будущем они соединятся с соседней ячейкой специальным мостиком. Также добавились выводы для «плюса» и «минуса». На этой стадии очень хорошо видна электрическая схема АКБ. Как на страницах учебников по физике.

— Электродвижущая сила каждой ячейки — 2 В, — продолжает Александр Матвиенко. — Когда все шесть аккумуляторов соединятся, как раз и получатся искомые 12 В батареи. Она будет питать и магнитолу, и световые приборы, и, естественно, давать пусковой ток на стартер.

Девятый шаг. По фотографии сложно измерить температуру металла. Но поверьте, она высокая. Поэтому будущую батарею отправляют в буферную зону, где мостики охлаждаются. В это время под напряжением в 2 кВ ведется проверка на короткое замыкание. Исключается даже потенциальный контакт между отрицательными и положительными пластинами. На этой стадии бракованные пакеты еще можно достать и заменить. Вскрывать же моноблок на более поздних стадиях — значит, нести убытки.

— А как узнать, что аппаратура не подводит? — спрашиваем.

— На этот случай есть сигнальный экземпляр, — Александр ставит на конвейер аккумулятор. Загорается красная лампочка, и конвейер «выплевывает» брак в специальный отсек.

Десятый шаг. Заключительный этап создания электрической цепи. Проводится сварка пакетов пластин (внимание!) через те самые отверстия во внутренних стенках моноблока. Опять-таки никакого вмешательства со стороны человека! Шипение. Сварка занимает пару секунд. Готово!

До сварки

После сварки. Обратите внимание на углубления в ушках

Одиннадцатый шаг. Очередной тест на короткое замыкание, заодно проверяется качество сварки пакетов пластин. Это последний момент, когда можно заглянуть внутрь аккумуляторной батареи.

Изредка оператор поглядывает на световое табло, которое висит прямо в цеху. На нем для каждого конвейера указывается свое число запланированных к выпуску батарей и количество сделанных. Да, даже на практически американском предприятии от плана уйти не удастся.

Двенадцатый шаг. Постепенно АКБ принимает более презентабельный вид. Батарея получает внутреннюю крышку с выводами «плюс»/«минус». Еще недавно ее дизайн был другим. Сейчас его изменили в пользу технологичности. В таком же корпусе сходят с конвейера аккумуляторы на остальных заводах Exide под брендами Centra, Exide, Tudor и др.

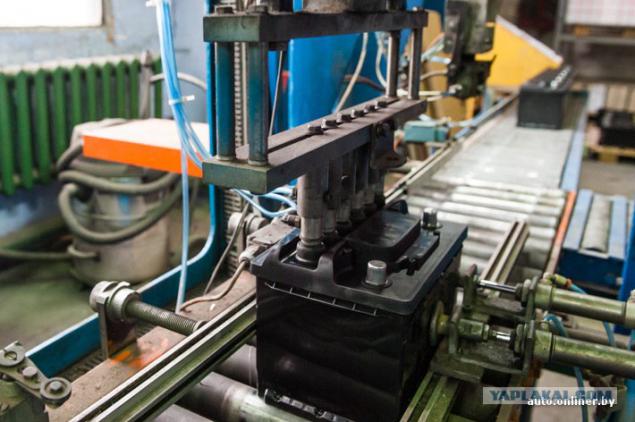

Тринадцатый шаг. А теперь крышку… снимают, чтобы окончательно приварить к моноблоку. Ее прижимают к расплавленной плите и придавливают к пластиковому ящику. Опять-таки процесс максимально автоматизирован.

Все время, пока мы были на предприятии, казалось, что кого-то не хватает. Цех почти пустой, но работа не останавливается: на заводе всего около ста человек, меньшая часть которых задействована на производстве.

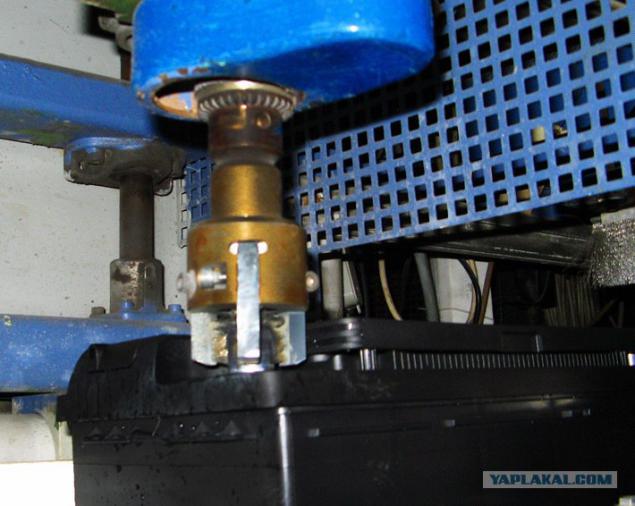

Четырнадцатый шаг. Пайка выводов «плюс» и «минус» (отрицательный — чуть тоньше). Металлический штырь (борн) соединяют со знакомым автомобилистам «пальцем», на который и цепляются клеммы.

— В аккумуляторной батарее нет других металлов, кроме свинцового сплава, — замечает Александр Матвиенко. — Ручная пайка проводится для того, чтобы обеспечить полный контакт борна и выводов.

Пятнадцатый шаг. Аккумулятор снова проверяют. На этот раз на герметичность. Автомат вставляет трубки в заливные отверстия батареи и подает туда воздух под давлением.

— Различают внешнюю и внутреннюю герметичность. В первом случае речь о том, чтобы электролит не расплескивался, на корпусе не было микротрещин. Во втором случае проверяется надежность стенок между ячейками. Это тоже важно, поскольку при нарушении внутренней герметичности батарея будет быстрее саморазряжаться, — объясняет Александр.

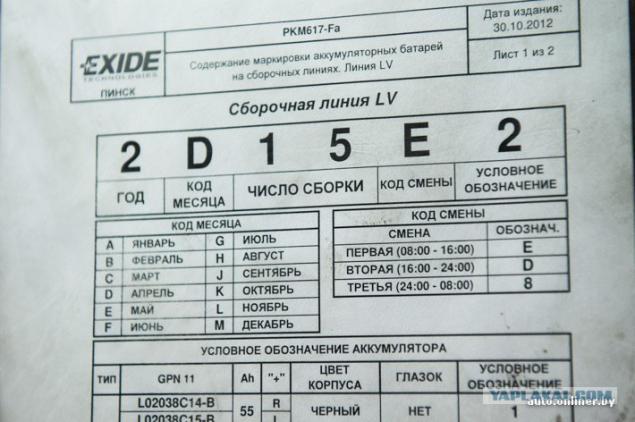

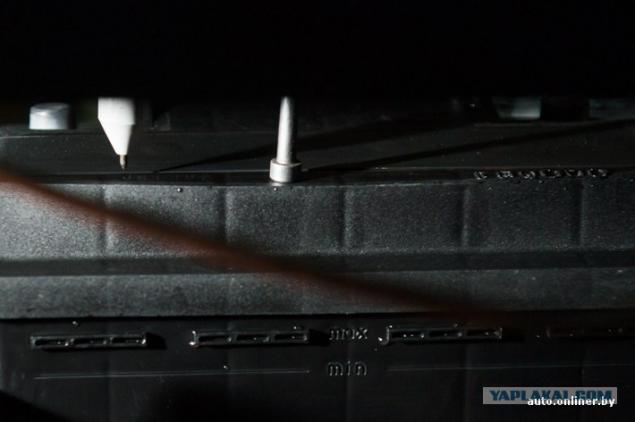

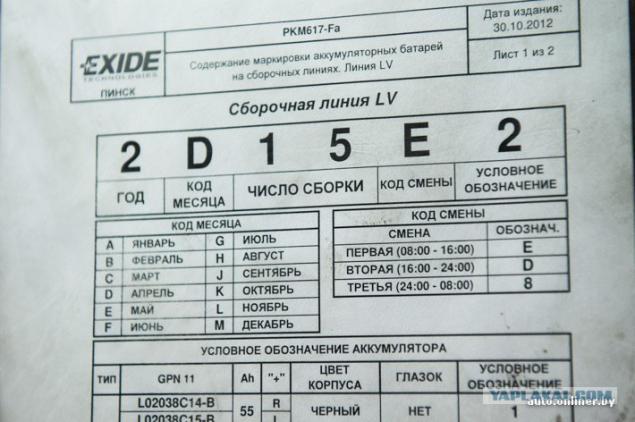

Шестнадцатый шаг. Ставят внутренний штамп — клеймо.

На самом деле это нужно скорее предприятию, чем покупателю. В коде зашифрованы дата, смена и некоторые технические характеристики.

Например, «1» означает 55 ампер-часов, «2» — 60 ампер-часов.

Поднимаемся на площадку, с которой хорошо виден основной цех. В конце дня менеджеры проводят здесь планерку. Во всем чувствуется западный подход.

Докладчик заходит в круг, очерченный на полу. Ему дается не более двух минут. Руководит заводом серб австралийского происхождения — Джон Николич. Он практически не знает ни русского, ни белорусского, поэтому все общение происходит на английском.

Семнадцатый шаг. «Сухую» батарею перевозят в «мокрый» цех.

Здесь много бочек, емкостей, а рабочие одеты в специальные фартуки, перчатки, нарукавники. Агрессивная среда как-никак.

Постоянно приходится иметь дело с разбавленной серной кислотой. Да, именно здесь происходит еще один важный этап — в батареи заливают электролит. Делает это опять-таки машина. Плотность заливаемого электролита — 1,26 г на 1 куб. см.

После этого оператор вставляет заглушки и соединяет батареи проводами-коннекторами — получается электрическая цепь, в которой может быть до 16 батарей.

Они отстаиваются не более часа. В это время электролит впитывается в пластины, а батареи охлаждаются, потому что при заливке их температура резко повышается.

Восемнадцатый шаг. Аккумуляторы перевозят на участок формирования.

Когда заходишь, сразу чувствуется характерный запах продуктов химических реакций, с непривычки мы даже закашлялись.

Батареи по-прежнему собраны в одну цепь. Но теперь туда подается ток. Зачем?

— Это и есть формирование. Если залить электролит и ничего не предпринимать, то начнется нежелательный для аккумуляторов процесс сульфатации, взаимодействие свинца и кислоты, — объясняет наш сопровождающий. — В результате образуются кристаллы, сульфаты свинца, которые в дальнейшем уже не смогут участвовать в химических процессах, и батарея потеряет часть своей емкости. Кстати, на заметку автолюбителям: именно по этой причине разряженный аккумулятор нельзя хранить долгое время. Чтобы этого не допустить, АКБ заряжают током. Для каждого типа разработаны свои программы и алгоритмы. В зависимости от емкости батареи процесс может занимать от 15 до 40 часов.

Девятнадцатый шаг. Уже сформированные батареи возвращают обратно в «мокрый» цех. Там дозаливают электролит, уровень которого, как правило, немного снижается. Это связано с тем, что в процессе зарядки кислота впитывается в пластины, часть уходит на электролиз. В довершение очередная установка-автомат еще раз проверяет уровень.

Двадцатый шаг. Все процедуры с электролитом завершены. На батарею устанавливают крышку со специальными заглушками, чтобы автомобилисты ненароком не обрызгались кислотой. Меры предосторожности, понятное дело, не лишние.

Выпускаемые здесь аккумуляторы относятся к необслуживаемым. Это значит, что по крайней мере год-полтора автолюбители не должны самостоятельно заглядывать внутрь батареи, чтобы измерить плотность и уровень электролита. Хотя возможность снять крышку есть.

Двадцать первый шаг. Остается навести марафет. Батарея попадает в моечный тоннель. Здесь смывают капли электролита.

Двадцать второй шаг. Зачистка выводов «плюс» и «минус». Они становятся красивыми и блестящими — такими их увидит покупатель. Но это не только для того, чтобы придать презентабельный вид, — с окислившихся выводов снять ток сложнее.

Двадцать третий шаг. Еще один тест — возможно, один из важнейших и решающих. Аккумулятор проверяют «большим» током на работоспособность. В течение двух секунд у батареи «забирают» электрический ток до 1500 А, при этом измеряется напряжение на выводах. Показатель должен составлять не менее 50% от начального, то есть от 6,0 до 6,5 В. Если ниже — то это брак, и АКБ, как бы ни было обидно, поступает на разбор контролерам.

Контролер должен выяснить, в чем причина проблемы. Потом результаты исследования попадают в службу качества и техподдержки — для исключения бракованной продукции в будущем. Над столом висят фотографии бракованных элементов.

Двадцать четвертый шаг. Игольчатый маркиратор наносит еще одну кодировку. Первая цифра — год выпуска («3» обозначает 2013-й), буква A — месяц (по латинскому алфавиту: A — январь, B — февраль, C — март и т. д.), F — условное обозначение завода (пинскому предприятию американцы присвоили букву F), 18 — число месяца, A1 — обозначение смены. Кстати, именно с этого момента отсчитывается гарантийный срок.

Двадцать пятый шаг. Последний штрих. Рабочий надевает накладку на выводы и размещает наклейки на корпусе. Тут есть одна хитрость. Наклеек несколько видов, хотя разницы в батареях — никакой, сходят с одного конвейера. Продукцию пинского предприятия в Беларуси знают под брендом Zubr, а в России те же самые АКБ продают под маркой Hagen. Известный маркетинговый ход: когда один продукт реализуют под разными именами.

Наклейки — это последний шаг. После аккумуляторы увозят на склад, а оттуда — поставщикам.

От себя -всё. Буду рад если кому было так же интересно как и мне.

Взято с auto.onliner.by

Источник: www.yaplakal.com/

Первый шаг. Со склада привозят пластины, «пропитанные» специальной пастой (оксид свинца с добавками). Они выполняют роль проводников. Желтоватого цвета — с положительным зарядом, зеленовато-серые — с отрицательным. Пластины — важнейшая составляющая аккумулятора, элемент электрической цепи. Как нить накаливания в лампочке. Количество пасты определяет такую важную характеристику аккумуляторной батареи, как емкость. А площадь поверхности пластин — пусковой ток.

Чем тоньше пластины и чем их больше, тем выше пусковой ток. Стартерные аккумуляторные батареи (в Пинске только их и выпускают) — у них этот показатель выше — сравнивают с арабским скакуном, тяговые — с ломовой лошадью.

Пинское предприятие только на пути к созданию полного цикла производства аккумуляторных батарей, и сейчас такие пластины завозят из Познани, с еще одного завода американской корпорации. «Когда у нас появится своя площадь (пока мы ее арендуем), сможем расширить производство. Сейчас наш предел — 380 тыс. аккумуляторных батарей в год. Потребность же рынка в Беларуси — 700 тыс.», — вкратце посвящает нас в дела руководитель отдела продаж Антон Уминский.

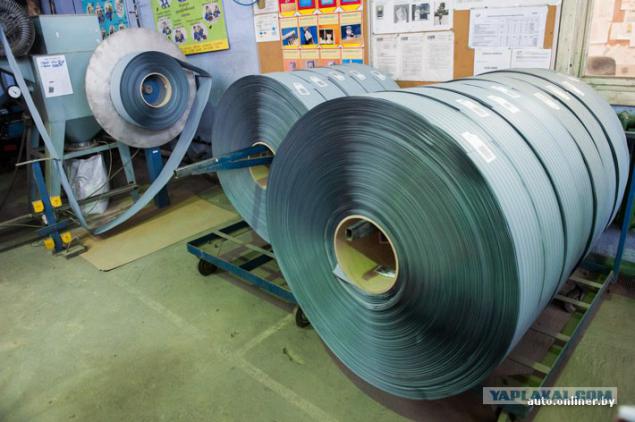

Второй шаг. Пластины оборачивают в конверты из специальной ленты, точнее, это делает станок. Оборачивает — обрезает, оборачивает — обрезает… Цель — исключить контакт положительных и отрицательных электродов.

Сепараторная лента из пористого полиэтилена чем-то напоминает резину, при этом она довольно тонкая и имеет поры. Через них должен проходить электролит.

На предприятии все максимально автоматизировано. Настройку оборудования проводили специалисты, работающие на европейских заводах компании. А на случай поломки всегда дежурят сотрудники техподдержки. В экстренном случае они готовы сразу же приняться за устранение неисправности. Простой одной из двух конвейерных лент даже в течение часа чреват потерями в сотни евро.

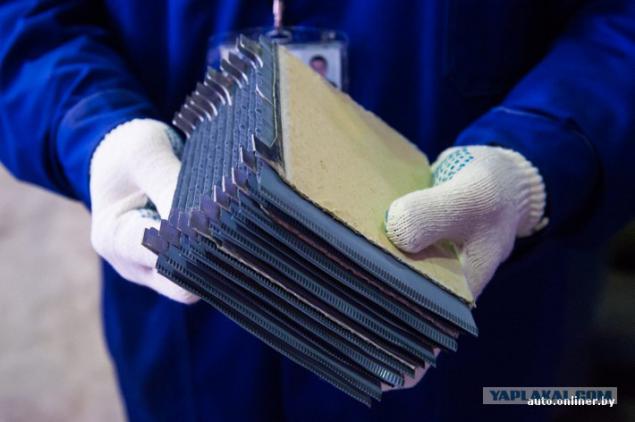

Третий шаг. Конвейер формирует пакет из набора пластин — машина чередует их: с отрицательным зарядом, потом с положительным и т. д.

— Получившаяся пачка и есть аккумулятор — в ней может быть от 10 до 16 пластин. В свою очередь, каждая батарея состоит из шести аккумуляторов. Всего в АКБ — от 60 до 96 пластин, — замечает Александр Матвиенко, менеджер по качеству и один из старожилов предприятия.

Четвертый шаг. На этой стадии без участия человека не обошлось — бракуются плохие конверты. Бывает, края неровно обрезаны, перекошены. Дело, конечно, не в эстетике. Помните, выше мы говорили про нежелательный контакт отрицательных и положительных пластин? Проще убрать потенциальный конфликт сейчас. Этим проверка, разумеется, не ограничится, но подробности ниже.

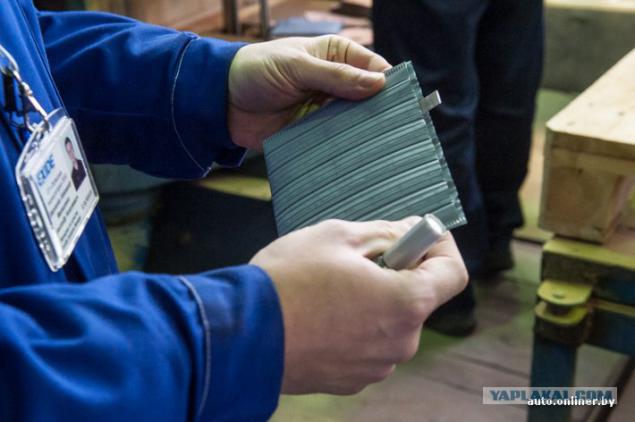

Пятый шаг. Если посмотреть внимательнее, то с двух сторон пакета можно увидеть металлические «закладки», или ушки. Ушки плюсовых и минусовых пластин сгруппированы по разные стороны пакета. Зачем, станет понятно чуть позже.

Теперь пакеты закладывают уже в другую машину.

Автомат смазывает их специальным раствором органической кислоты, который убирает оксидную пленку — чтобы свинец лучше паялся.

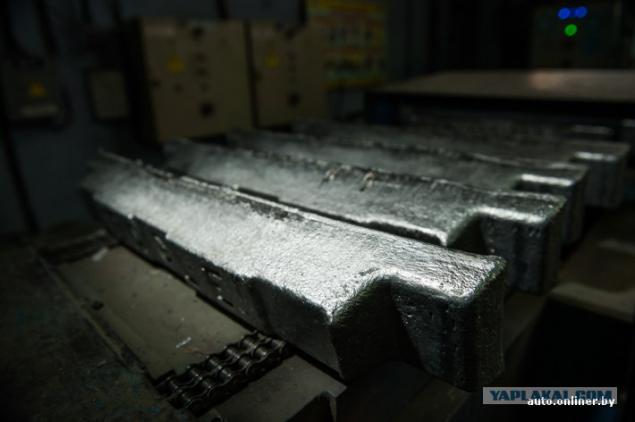

Шестой шаг. До этого велась подготовка к созданию электрической цепи в батарее. А сейчас конвейер приступает к главному действу — «закладки»-ушки «окунают» в расплав свинца в специальной форме (его температура — 400 градусов по Цельсию) и сразу же охлаждают форму с помощью воды. Поэтому на фотографии хорошо виден пар.

Рядом заготовлены свинцовые чушки, которые, собственно, и расплавляют. Выглядят внушительно. Уронить такую на ногу — мало не покажется.

Кстати, на ногах всех сотрудников предприятия — специальная обувь (гостям выдают галоши). При падении тяжести на ногу она защищает от травм, которые могут быть довольно серьезными. А еще обязательны очки и респиратор. Больше четырех часов находиться в этом цеху без маски запрещено. Все сотрудники ежемесячно проверяются на содержание свинца в организме.

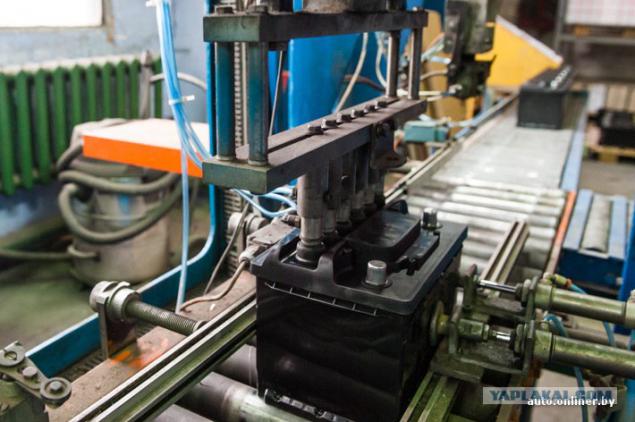

Седьмой шаг. Теперь будущая аккумуляторная батарея получает пластиковый ящик, разделенный на ячейки, — моноблок. Их тоже завозят из-за границы (из Польши и Франции, где находятся несколько заводов американской корпорации). Важный момент: во внутренних стенках предусмотрены отверстия. Это тоже неспроста. О них вспомним чуть позже.

Еще один станок щипцами-захватами вставляет в моноблок уже спаянные пакеты пластин: сначала четные, потом нечетные. Словно кассеты в магнитофон.

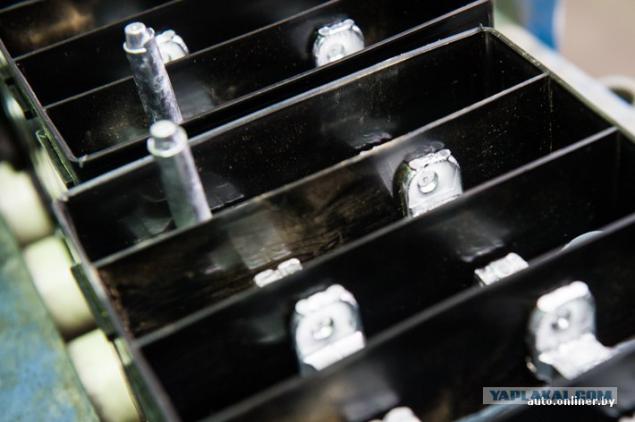

Восьмой шаг. А вот как выглядят спаянные ушки-«закладки». В будущем они соединятся с соседней ячейкой специальным мостиком. Также добавились выводы для «плюса» и «минуса». На этой стадии очень хорошо видна электрическая схема АКБ. Как на страницах учебников по физике.

— Электродвижущая сила каждой ячейки — 2 В, — продолжает Александр Матвиенко. — Когда все шесть аккумуляторов соединятся, как раз и получатся искомые 12 В батареи. Она будет питать и магнитолу, и световые приборы, и, естественно, давать пусковой ток на стартер.

Девятый шаг. По фотографии сложно измерить температуру металла. Но поверьте, она высокая. Поэтому будущую батарею отправляют в буферную зону, где мостики охлаждаются. В это время под напряжением в 2 кВ ведется проверка на короткое замыкание. Исключается даже потенциальный контакт между отрицательными и положительными пластинами. На этой стадии бракованные пакеты еще можно достать и заменить. Вскрывать же моноблок на более поздних стадиях — значит, нести убытки.

— А как узнать, что аппаратура не подводит? — спрашиваем.

— На этот случай есть сигнальный экземпляр, — Александр ставит на конвейер аккумулятор. Загорается красная лампочка, и конвейер «выплевывает» брак в специальный отсек.

Десятый шаг. Заключительный этап создания электрической цепи. Проводится сварка пакетов пластин (внимание!) через те самые отверстия во внутренних стенках моноблока. Опять-таки никакого вмешательства со стороны человека! Шипение. Сварка занимает пару секунд. Готово!

До сварки

После сварки. Обратите внимание на углубления в ушках

Одиннадцатый шаг. Очередной тест на короткое замыкание, заодно проверяется качество сварки пакетов пластин. Это последний момент, когда можно заглянуть внутрь аккумуляторной батареи.

Изредка оператор поглядывает на световое табло, которое висит прямо в цеху. На нем для каждого конвейера указывается свое число запланированных к выпуску батарей и количество сделанных. Да, даже на практически американском предприятии от плана уйти не удастся.

Двенадцатый шаг. Постепенно АКБ принимает более презентабельный вид. Батарея получает внутреннюю крышку с выводами «плюс»/«минус». Еще недавно ее дизайн был другим. Сейчас его изменили в пользу технологичности. В таком же корпусе сходят с конвейера аккумуляторы на остальных заводах Exide под брендами Centra, Exide, Tudor и др.

Тринадцатый шаг. А теперь крышку… снимают, чтобы окончательно приварить к моноблоку. Ее прижимают к расплавленной плите и придавливают к пластиковому ящику. Опять-таки процесс максимально автоматизирован.

Все время, пока мы были на предприятии, казалось, что кого-то не хватает. Цех почти пустой, но работа не останавливается: на заводе всего около ста человек, меньшая часть которых задействована на производстве.

Четырнадцатый шаг. Пайка выводов «плюс» и «минус» (отрицательный — чуть тоньше). Металлический штырь (борн) соединяют со знакомым автомобилистам «пальцем», на который и цепляются клеммы.

— В аккумуляторной батарее нет других металлов, кроме свинцового сплава, — замечает Александр Матвиенко. — Ручная пайка проводится для того, чтобы обеспечить полный контакт борна и выводов.

Пятнадцатый шаг. Аккумулятор снова проверяют. На этот раз на герметичность. Автомат вставляет трубки в заливные отверстия батареи и подает туда воздух под давлением.

— Различают внешнюю и внутреннюю герметичность. В первом случае речь о том, чтобы электролит не расплескивался, на корпусе не было микротрещин. Во втором случае проверяется надежность стенок между ячейками. Это тоже важно, поскольку при нарушении внутренней герметичности батарея будет быстрее саморазряжаться, — объясняет Александр.

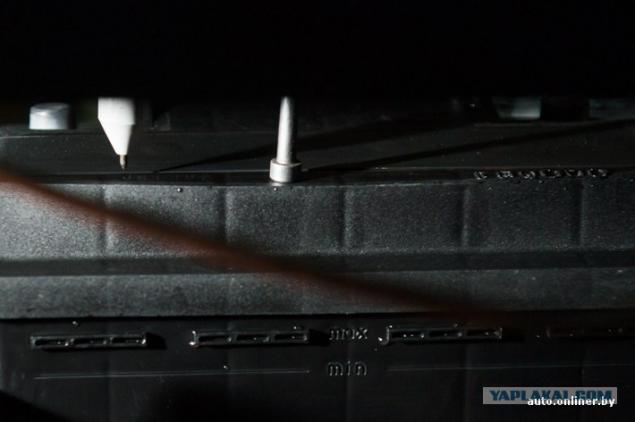

Шестнадцатый шаг. Ставят внутренний штамп — клеймо.

На самом деле это нужно скорее предприятию, чем покупателю. В коде зашифрованы дата, смена и некоторые технические характеристики.

Например, «1» означает 55 ампер-часов, «2» — 60 ампер-часов.

Поднимаемся на площадку, с которой хорошо виден основной цех. В конце дня менеджеры проводят здесь планерку. Во всем чувствуется западный подход.

Докладчик заходит в круг, очерченный на полу. Ему дается не более двух минут. Руководит заводом серб австралийского происхождения — Джон Николич. Он практически не знает ни русского, ни белорусского, поэтому все общение происходит на английском.

Семнадцатый шаг. «Сухую» батарею перевозят в «мокрый» цех.

Здесь много бочек, емкостей, а рабочие одеты в специальные фартуки, перчатки, нарукавники. Агрессивная среда как-никак.

Постоянно приходится иметь дело с разбавленной серной кислотой. Да, именно здесь происходит еще один важный этап — в батареи заливают электролит. Делает это опять-таки машина. Плотность заливаемого электролита — 1,26 г на 1 куб. см.

После этого оператор вставляет заглушки и соединяет батареи проводами-коннекторами — получается электрическая цепь, в которой может быть до 16 батарей.

Они отстаиваются не более часа. В это время электролит впитывается в пластины, а батареи охлаждаются, потому что при заливке их температура резко повышается.

Восемнадцатый шаг. Аккумуляторы перевозят на участок формирования.

Когда заходишь, сразу чувствуется характерный запах продуктов химических реакций, с непривычки мы даже закашлялись.

Батареи по-прежнему собраны в одну цепь. Но теперь туда подается ток. Зачем?

— Это и есть формирование. Если залить электролит и ничего не предпринимать, то начнется нежелательный для аккумуляторов процесс сульфатации, взаимодействие свинца и кислоты, — объясняет наш сопровождающий. — В результате образуются кристаллы, сульфаты свинца, которые в дальнейшем уже не смогут участвовать в химических процессах, и батарея потеряет часть своей емкости. Кстати, на заметку автолюбителям: именно по этой причине разряженный аккумулятор нельзя хранить долгое время. Чтобы этого не допустить, АКБ заряжают током. Для каждого типа разработаны свои программы и алгоритмы. В зависимости от емкости батареи процесс может занимать от 15 до 40 часов.

Девятнадцатый шаг. Уже сформированные батареи возвращают обратно в «мокрый» цех. Там дозаливают электролит, уровень которого, как правило, немного снижается. Это связано с тем, что в процессе зарядки кислота впитывается в пластины, часть уходит на электролиз. В довершение очередная установка-автомат еще раз проверяет уровень.

Двадцатый шаг. Все процедуры с электролитом завершены. На батарею устанавливают крышку со специальными заглушками, чтобы автомобилисты ненароком не обрызгались кислотой. Меры предосторожности, понятное дело, не лишние.

Выпускаемые здесь аккумуляторы относятся к необслуживаемым. Это значит, что по крайней мере год-полтора автолюбители не должны самостоятельно заглядывать внутрь батареи, чтобы измерить плотность и уровень электролита. Хотя возможность снять крышку есть.

Двадцать первый шаг. Остается навести марафет. Батарея попадает в моечный тоннель. Здесь смывают капли электролита.

Двадцать второй шаг. Зачистка выводов «плюс» и «минус». Они становятся красивыми и блестящими — такими их увидит покупатель. Но это не только для того, чтобы придать презентабельный вид, — с окислившихся выводов снять ток сложнее.

Двадцать третий шаг. Еще один тест — возможно, один из важнейших и решающих. Аккумулятор проверяют «большим» током на работоспособность. В течение двух секунд у батареи «забирают» электрический ток до 1500 А, при этом измеряется напряжение на выводах. Показатель должен составлять не менее 50% от начального, то есть от 6,0 до 6,5 В. Если ниже — то это брак, и АКБ, как бы ни было обидно, поступает на разбор контролерам.

Контролер должен выяснить, в чем причина проблемы. Потом результаты исследования попадают в службу качества и техподдержки — для исключения бракованной продукции в будущем. Над столом висят фотографии бракованных элементов.

Двадцать четвертый шаг. Игольчатый маркиратор наносит еще одну кодировку. Первая цифра — год выпуска («3» обозначает 2013-й), буква A — месяц (по латинскому алфавиту: A — январь, B — февраль, C — март и т. д.), F — условное обозначение завода (пинскому предприятию американцы присвоили букву F), 18 — число месяца, A1 — обозначение смены. Кстати, именно с этого момента отсчитывается гарантийный срок.

Двадцать пятый шаг. Последний штрих. Рабочий надевает накладку на выводы и размещает наклейки на корпусе. Тут есть одна хитрость. Наклеек несколько видов, хотя разницы в батареях — никакой, сходят с одного конвейера. Продукцию пинского предприятия в Беларуси знают под брендом Zubr, а в России те же самые АКБ продают под маркой Hagen. Известный маркетинговый ход: когда один продукт реализуют под разными именами.

Наклейки — это последний шаг. После аккумуляторы увозят на склад, а оттуда — поставщикам.

От себя -всё. Буду рад если кому было так же интересно как и мне.

Взято с auto.onliner.by

Источник: www.yaplakal.com/

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.