622

0.1

2017-01-21

Резервные твердотопливные изделия: композиты на основе биомассы, торфа и биоугля

Представлены достижения последнего 20-летия по созданию твердотопливных изделий из возобновляемого сырья, отходов лесо-, дерево-, торфопереработки и АПК. Рецептуростроение композитов с повышенной теплотворной способностью, гидрофобных и достаточно устойчивых к биоразложению открывает возможности применения их для экологически чистых технологий сжигания в котельных малой энергетики, обжиговых печах индустриальных производств. Эти топливные изделия пригодны для длительного хранения в качестве резервного топлива.

Проблема создания композитов на основе биомассы, торфа, отходов лесо- и деревопереработки, целлюлозно-бумажных производств, твёрдых коммунальных отходов и биоугля актуальна в научно-практическом плане. В научном плане актуальность связана с необходимостью создания теоретических основ рецептуростроения твердотопливных изделий на основе возобновляемого сырья, торфа и другое с заранее заданными свойствами. В практическом плане актуальность определяется вызовами по совершенствованию обращения с отходами.

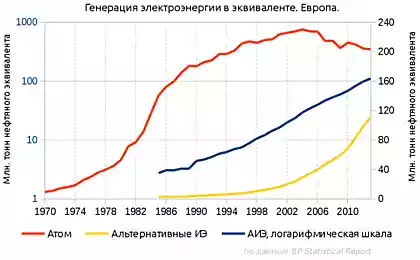

В достижении цели снижения выбросов СО2 ключевая роль отводится полной или частичной замене каменного угля топливом на основе возобновляемого сырья. На текущий момент применение на угольных электростанциях взамен каменного угля, а в котельном оборудовании распределённой энергетики смеси древесных и биоугольных твердотопливных изделий либо композитных биоугольных брикетов и пеллет взамен мазута является малозатратным и реальным путём к снижению выбросов парниковых газов. Кроме того, возможно использование композитных топлив взамен кондиционных (природного газа и угля) в составе ресурсо- и энергосберегающих добавок в индустрии: в обжиговых печах цементных, а также стекольных и металлургических предприятий. Мы стоим на пороге бурного развития биоугольного рынка. По прогнозам консалтинговой инжиниринговой компании Poyry в 2020 году производство биоугля составит 7,5 млн тонн. Этот рост производства биоугля связан с двумя расширяющимися нишами на рынке его применения: в качестве составляющей топливных изделий и для обеспечения повышения плодородия почв.

В последние десятилетия к продуктовым линейкам на основе возобновляемого сырья был проявлен повышенный интерес как в связи с концепцией политики устойчивого развития, так и в связи с повышенной значимостью экологических вопросов. В результате рыночный потенциал этой экологически благоприятной продуктовой линейки стремительно растёт на 10-20 % в год. Это взаимосвязано с повышением технологического приоритетного потенциала агрополимеров и биомассы, который обусловливает тот факт, что биоразлагаемые полимеры стали темой многочисленных научных направлений не только в мировой науке, но и в маркетинге. Многие специалисты прилагают усилия, чтобы исследовать свойства, особенно теплофизические, «зелёных» полимеров и расширить их практическое применение.

Тем не менее, биоразлагаемость относится к числу особенностей топливных изделий на основе возобновляемого сырья, которые необходимо — и мы стремимся к этому — преодолевать, используя различные приёмы и составы композитных биотоплив, вводя в их состав, например, биоуголь и твёрдые гидрофобизирующие пластификаторы-связующие. Таким образом, статья посвящена попыткам расширения практического применения лигноцеллюлозных полимеров на основе возобновляемого сырья, в том числе в виде биотоплив, преимущественно основанное на монографиях, патентах и статьях автора [1-5].

Развитие химии и технологии производства экологически безопасных полимеров («зелёных» полимеров) также актуально в научно-практическом плане и является ключом к устойчивому развитию, которое может поддерживать нашу комфортную жизнь. Россия, как известно, богата не только углеводородными сырьевыми ископаемыми, но и биоэнергетическими ресурсами: её культурные пахотные земли включают 9 % общих мировых запасов однолетних лигноцеллюлозных материалов, а леса хранят в себе 25 % мировых запасов древесины (многолетние лигноцеллюлозные материалы). При этом ископаемые виды топлива доминируют в топливных балансах транспорта, производства тепла и электрической энергии.

Применение на угольных электростанциях взамен каменного угля, а в котельном оборудовании распределённой энергетики смеси древесных и биоугольных твердотопливных изделий либо композитных биоугольных брикетов и пеллет взамен мазута является малозатратным и реальным путём к снижению выбросов парниковых газов

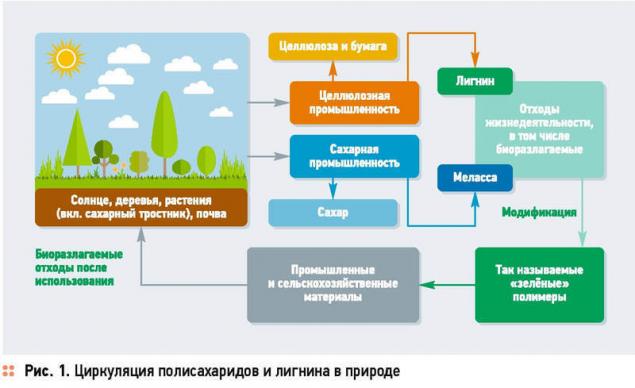

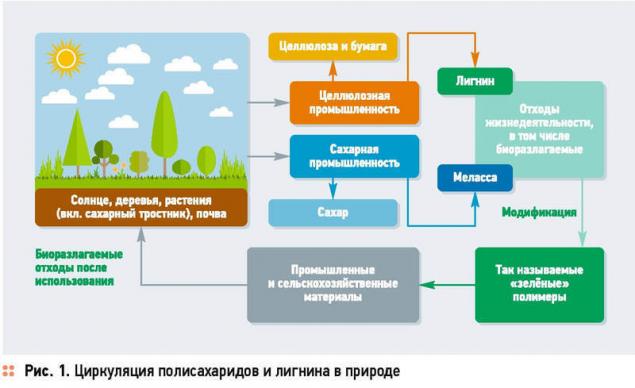

Стратегия развития энергетики в России до 2020 года (утверждённая Постановлением Правительства Российской Федерации от 28.08.2003 №1234-ПП), в которой обозначена необходимость более активного использования торфа и различных типов отходов, включая твёрдые коммунальные отходы и остатки лесохимического производства/сельского хозяйства, при производстве тепла и электроэнергии предполагает увеличение доли возобновляемых источников энергии в объёме общего энергопотребления до 7 % после 2020 года. Технический потенциал биомассы в России составляет 53 млн тонн в угольном эквиваленте. Схема циркуляции полисахаридов, сахаридов и в природе показана на рис. 1.

Сейчас супермолекулярную структуру «зелёных» полимеров начали изучать на наноуровне, поскольку стало возможным наблюдать отдельные молекулы и молекулярные скопления под атомносиловой микроскопией (АСМ). АСМ непосредственно визуализирует неоднородность обоих биополимеров в кристаллическом или аморфном состоянии. Кроме того, морфологические наблюдения могут быть соотнесены с результатами, полученными другими физическими измерениями. АСМ была использована для того чтобы наблюдать за супермолекулярной структурой целлюлозы и лигнина, используя их водорастворимые производные, такие как натрий карбоксиметилцеллюлоза (NaCMC) и лигносульфонат натрия (ЫаЛС). Образцы, нанесённые на слюду, были обследованы с помощью АСМ.

На фотоизображениях АСМ №КМЦ отчётливо наблюдаются жёсткие нити. Толщина нитей, расположенных в моно- или двойных слоях, составляет около 0,7 нм. Считается, что гидрофобная часть молекулы прикрепляется к поверхности слюды, и карбоксиметил-группы распространяются на внешней поверхности. Ширина нитей колеблется от 15,2 до 18,2 нм. Результаты, полученные методом рентгеновской дифрактометрии, показали, что четыре-пять молекул были связаны вместе и наблюдались как нити [6].

Лигнины получают из возобновляемых ресурсов, таких как деревья, растения и сельскохозяйственные культуры. Около 30 % составляющих древесины — это лигнин. Лигнины нетоксичны и очень универсальны по физико-химическим и эксплуатационным характеристикам. Большинство промышленных лигнинов получено в процессах варки целлюлозы из крафта и сульфитной целлюлозы. Лигниновый крафт, как правило, сжигают в качестве топлива на целлюлозных заводах Годовой объём производства лигнина в Японии по оценкам составляет около 8 млн тонн. Кроме того, лигнин получают в процессе гидролиза в спиртовых производствах. Производство лигнина в мире составляет примерно 30 млн тонн в год. Тем не менее, следует отметить, что это значение только предположительное, так как нет достоверных статистических данных, потому что его зачастую сжигают непосредственно после производства. Около миллиона тонн водорастворимых производных лигносульфонатов, которые являются побочными продуктами варки сульфитной целлюлозы, используется в Японии в качестве таких химических веществ, как диспергаторы.

Промышленный лигнин является побочным продуктом целлюлозной промышленности, как уже упоминалось выше, и отделяется в основном из древесины при химическом процессе варки целлюлозы. Как описано выше, основные технологии делигнификации используются в процессах варки целлюлозы крафт-сульфитными методами. Другие технологии делигнификации — это процессы сольволиза с использованием органических растворителей или обработки паром высокого давления для удаления лигнина из растений.

Обычно лигнины — это природные полимеры с произвольной сетчатой структурой, их физические и химические свойства отличаются в зависимости от процессов экстракции. Высшая структура лигнина, которая состоит из элементов фенилпропана, аморфна. Три фенилпропановых мономера, таких как конифериловый спирт, синапиловый спирт и каумарильный спирт, соединены и создают трёхмерную сетку в процессе радикально-основанного биосинтеза лигнина. По указанной выше причине лигнин не имеет регулярной структуры (как, например, целлюлоза) — это физически и химически неоднородный материал, химическая структура которого точно не известна.

Поскольку каждая молекула лигнина имеет более двух гидроксильных групп, основанные на лигнине полиуретановые производные, производные поликапролактона и эпоксидные смолы могут быть получены с помощью использования гидроксильных групп.

Целлюлоза, структурная формула которой описана в [1, 2], является линейным полисахаридом, построенным из звеньев С6Н10О5. Цепочки, содержащие до 10 тыс. глюкозидных звеньев, стянуты в пучки посредством водородных связей. Перекрученные пучки образуют так называемые фибриллы, которые посредством гемицеллюлозных и лигниновых компонентов как бы «склеены» друг с другом в единую жёсткую структуру. Гемицеллюлозы — разветвлённые полисахариды, построенные в основном из звеньев С5Н8О4 с более короткими, чем у целлюлозы, цепочками.

Возобновляемые источники энергии на основе лигноцеллюлозного сырья могут обеспечивать широкий спектр энергетических услуг в течение длительного времени: надёжные поставки тепла, электричества, энергии для транспорта без эмиссий парниковых газов и влияния на климат (в соответствии с Киотским протоколом). Ратификация Россией Конвенции ООН об изменении климата 1994 года (Киотский протокол) и Парижское соглашение 2016 года дают понять, что необходимо искать и применять новые стратегии и технологические решения по снижению эмиссии углекислого газа. Более того, была принята Стратегия ООН развития энергетики до 2030 года, которая предполагает расширение сферы применения возобновляемых источников энергии с целью увеличения их доли в энергопотреблении до 7 °%. По некоторым оценкам, частичный переход от ископаемых топлив к биомассе в России позволит сохранить от 10 до 20 млн тонн ископаемых углеводородов и каменного угля в год. Также будет снижена эмиссия углекислого газа в атмосферу. Использование биомассы может создать дополнительные инвестиционные стимулы для регионов, а также новые рабочие места.

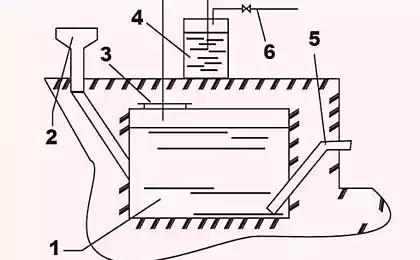

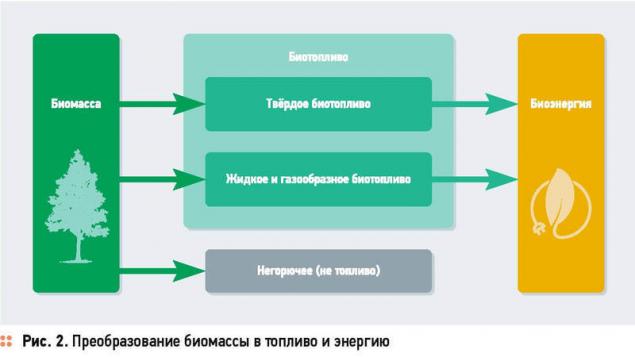

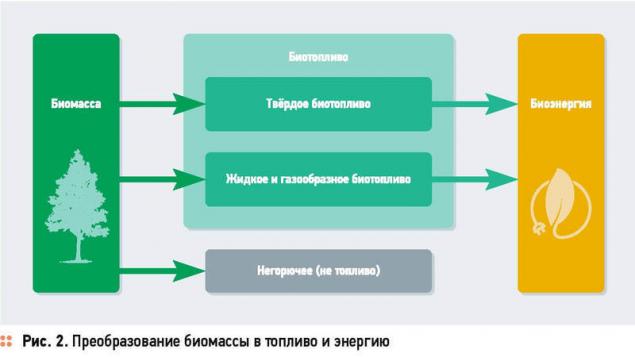

В настоящее время в России существуют два основных направления производства энергии из биомассы: использование отходов лесохимического производства и деревопереработки для выработки тепла и электроэнергии, производства топливных пеллет (основная часть их идёт на экспорт) и брикетов для внутреннего рынка; производство жидких биотоплив для транспорта — биодизеля и биоэтанола (рис. 2).

Биодеградация, то есть биоразложение биомассы, а также композитов, пеллет и брикетов на её основе в окружающей среде может быть обусловлена разными факторами и процессами: окисление, гидролиз, механотермическое разложение, фото- и биодеструкция

Располагая большими запасами растительного сырья, отходы которого можно использовать в качестве топлива, российские предприятия не могли ранее их реализовать на внутреннем рынке и на рынке Европы из-за ряда трудностей, обусловленных особенностями отходов биомассы — их низким насыпным весом (80-250 кг/м3), высокой влажностью, а также биоразлагаемостью.

Биодеградация (биоразложение) биомассы, а также композитов, пеллет и брикетов на её основе в окружающей среде может быть обусловлена разными факторами и процессами: окисление, гидролиз, механотермическое разложение, фото- и биодеструкция. Склонность или, наоборот, устойчивость к процессам биоразложения определяют на основе набора полевых и лабораторных тестов, который включает в соответствии со стандартом тестирования материалов ASTM измерение физико-механических параметров и химического состава продуктов разложения в результате аэробной и анаэробной деградации полимера в различных средах. Эти трудности распространяются на сохранность твердотопливных изделий при их складировании, транспортировке, а также ухудшении параметров сжигания и др.

Частичное решение указанной проблемы стало возможно за счёт увеличения насыпного веса и плотности, теплового эффекта сгорания путём гранулирования, то есть производства топливных гранул. Несмотря на факт развития отрасли производства топливных пеллет и оптимистические прогнозы, производство энергии из биомассы сталкивается с рядом преград, которые препятствуют её широкому распространению (как в России, так и в странах Европейского союза). Как отмечено в «Плане развития технологий на основе биомассы» Комиссии европейских сообществ, на данный момент из биомассы производится 4 % от общего числа необходимой энергии, а к 2020 году этот показатель возрастёт до 20 %. В энергетическом же балансе Российской Федерации по-прежнему будут преобладать ископаемые топлива. Следует также отметить, что Россия находится на третьем месте в списке государств с максимальными выбросами CO2 после США и Китайской Народной Республики.

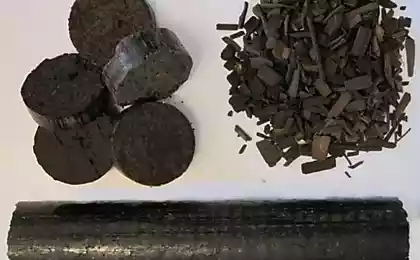

Возобновляемое сырье для твёрдого биотоплива представляет собой целлюлозно-лигниновые смеси в составе однолетних сельскохозяйственных и многолетних растений — древесины (в виде щепы, кусков, стружки, опилок, порошка), отходы целлюлозно-бумажных промышленных производств, а также животного происхождения в пеллетированном или брикетированном виде — это разновидность сырья для промышленного производства. Из биомассы производится не только твёрдое топливо для печей, каминов и котлов автономных жилищ, ТЭЦ малой и средней мощности, но и жидкое или газообразное топливо для транспорта.

За последние годы в Западной Европе, Северной Америке и Японии резко растёт производство гранулированного биотоплива. Биогранулы в отличие от исходной биомассы имеют относительно высокую насыпную плотность (600-700 кг/м3), низкую влажность (менее 10 %), относительно высокую теплоту сгорания (в среднем 18 МДж/кг).

Автором разработаны и запатентованы рецептуры топливных пеллет, брикетов и технологии для их производства (как на основе воспроизводимого сырья, например, опилок и других отходов лесохимической и деревообрабатывающей промышленности, отходов ЦБК, агропромышленного комплекса, так и любых углеродсодержащих соединений угля, торфа, отходов нефтепереработки), а также запатентованы в 2016 году составы для производства твердотопливных изделий, которые имеют преимущества по отношению к традиционным за счёт новых присадок [3, 4] и могут быть использованы для создания резервного биотоплива, так как обладают гидрофобностью, прочностью и устойчивы к биоразложению.

За последние годы в Западной Европе, Северной Америке и Японии резко растёт производство гранулированного биотоплива. Биогранулы в отличие от исходной биомассы имеют относительно высокую насыпную плотность, низкую влажность, относительно высокую теплоту сгорания (в среднем 20 МДж/кг)

Тепловые свойства вышеупомянутых компонентов сырья и топливных композитов могут быть охарактеризованы различными видами физико-химических исследований, включающими термогравиметрию (ТГ), дифференциально-термический анализ (ДТА), дифференциальную сканирующую калориметрию (ДСК), термомеханометрию (TMA), динамический механический анализ (ДМА), калориметрию сжигания. Одновременно мы комбинировали теплофизические методы измерений с различными, в том числе со спектральными методами, такими как ТГ — преобразование Фурье — ИК-спектрометрия (ФТИР), а также ТГ-ДТА. Молекулярной структуре целлюлозы и лигнина исследователи уделяли особое внимание в течение последних 100 лет, так как оба биополимера являются основными компонентами растительного сырья. За последнее время появились более структурно-чувствительные методы, и кристаллическая структура целлюлозы была исследована с помощью рентгеновской дифрактометрии и спектрометрии твердофазного ядерного магнитного резонанса (ЯМР). С другой стороны, высшие структуры лигнина в аморфном состоянии пока почти не изучены.

Продолжается проведение опытнопромышленной апробации новых рецептур и способов производства топливных пеллет. Совместно с нашими партнёрами, располагающими оборудованием для производства пеллет и брикетов, планируется продолжение работ по совершенствованию составов и проведение апробации новых рецептур и способов производства топливных пеллет.

Преимущества и новизна патента на изобретение (2016 год [4]) и чистота технологии по сравнению с традиционными топливными изделиями описаны ниже:

1. Возобновляемое сырье, биоуголь и торф — основной материал биотоплива (твердотопливных изделий) и композитов. Это разновидность промышленного топлива. Твёрдый пластификатор в составе композитного топливного изделия — связующее, в отличие от жидких связующих типа клеев, а также горячей воды и её паров (которые традиционно используют для пластификации распариванием), обеспечивает совершенствование всех эксплуатационных параметров брикетов/пеллет и снижение биоразлагаемости:

3. Повышение КПД брикетированного/пеллетированного топлива до 80-90 % по сравнению с каменным углем и дровами. Возможность трансформации получаемой энергии, например, из тепловой в электрическую. Отапливать жильё и производственные помещения брикетами/ пеллетами дешевле, чем электрической энергией.

4. Многофункциональность топливных изделий из биоугля и возможность использования для сжигания в котлах коммунально-бытового и производственного назначения, в энергетических установках тепловых и электрических станций или, например, в качестве сорбента. То есть возможность применения как на рынке топлив, так и на рынке продукции для улучшения почв.

5. Востребованность на европейском рынке — экспортируемый товар.

6. Топливные изделия, в отличие от исходной биомассы, имеют относительно высокую насыпную плотность (600-700 кг/м3), низкую влажность (менее 10 %), относительно высокую теплоту сгорания (в среднем 16-18 МДж/ кг, достигая 30 МДж/кг в соответствии с Патентом на изобретение РФ, 2016 год).

7. Автономность — в связи с низкой пожароопасностью удобны и хранение, и транспортировка (так как брикеты/ гранулы обладают высоким значением насыпной массы). Возможна автоматическая подача-загрузка в котёл и автоматизация процесса получения тепловой энергии.

Выводы

Таким образом, одним из важнейших достижений научно-технического прогресса в области изыскания новых энергоёмких систем (для частичной замены ископаемых угля и газа) за последнее 20-летие стало изучение, создание и внедрение в практику технологий производства твердотопливных композитных изделий, причём топливо отличается повышенной теплотворной способностью и сочетанием таких свойств, как, например, гидрофобность и устойчивость к биоразложению, которые способствуют его долговременному хранению и использованию в качестве резервного топлива, а также использованию по многоцелевому назначению, в том числе в составе строительных композитов и для повышения плодородия почв — в составе удобрений. опубликовано

Источник: www.c-o-k.ru/articles/rezervnye-tverdotoplivnye-izdeliya-kompozity-na-osnove-biomassy-torfa-i-biouglya

Проблема создания композитов на основе биомассы, торфа, отходов лесо- и деревопереработки, целлюлозно-бумажных производств, твёрдых коммунальных отходов и биоугля актуальна в научно-практическом плане. В научном плане актуальность связана с необходимостью создания теоретических основ рецептуростроения твердотопливных изделий на основе возобновляемого сырья, торфа и другое с заранее заданными свойствами. В практическом плане актуальность определяется вызовами по совершенствованию обращения с отходами.

В достижении цели снижения выбросов СО2 ключевая роль отводится полной или частичной замене каменного угля топливом на основе возобновляемого сырья. На текущий момент применение на угольных электростанциях взамен каменного угля, а в котельном оборудовании распределённой энергетики смеси древесных и биоугольных твердотопливных изделий либо композитных биоугольных брикетов и пеллет взамен мазута является малозатратным и реальным путём к снижению выбросов парниковых газов. Кроме того, возможно использование композитных топлив взамен кондиционных (природного газа и угля) в составе ресурсо- и энергосберегающих добавок в индустрии: в обжиговых печах цементных, а также стекольных и металлургических предприятий. Мы стоим на пороге бурного развития биоугольного рынка. По прогнозам консалтинговой инжиниринговой компании Poyry в 2020 году производство биоугля составит 7,5 млн тонн. Этот рост производства биоугля связан с двумя расширяющимися нишами на рынке его применения: в качестве составляющей топливных изделий и для обеспечения повышения плодородия почв.

В последние десятилетия к продуктовым линейкам на основе возобновляемого сырья был проявлен повышенный интерес как в связи с концепцией политики устойчивого развития, так и в связи с повышенной значимостью экологических вопросов. В результате рыночный потенциал этой экологически благоприятной продуктовой линейки стремительно растёт на 10-20 % в год. Это взаимосвязано с повышением технологического приоритетного потенциала агрополимеров и биомассы, который обусловливает тот факт, что биоразлагаемые полимеры стали темой многочисленных научных направлений не только в мировой науке, но и в маркетинге. Многие специалисты прилагают усилия, чтобы исследовать свойства, особенно теплофизические, «зелёных» полимеров и расширить их практическое применение.

Тем не менее, биоразлагаемость относится к числу особенностей топливных изделий на основе возобновляемого сырья, которые необходимо — и мы стремимся к этому — преодолевать, используя различные приёмы и составы композитных биотоплив, вводя в их состав, например, биоуголь и твёрдые гидрофобизирующие пластификаторы-связующие. Таким образом, статья посвящена попыткам расширения практического применения лигноцеллюлозных полимеров на основе возобновляемого сырья, в том числе в виде биотоплив, преимущественно основанное на монографиях, патентах и статьях автора [1-5].

Развитие химии и технологии производства экологически безопасных полимеров («зелёных» полимеров) также актуально в научно-практическом плане и является ключом к устойчивому развитию, которое может поддерживать нашу комфортную жизнь. Россия, как известно, богата не только углеводородными сырьевыми ископаемыми, но и биоэнергетическими ресурсами: её культурные пахотные земли включают 9 % общих мировых запасов однолетних лигноцеллюлозных материалов, а леса хранят в себе 25 % мировых запасов древесины (многолетние лигноцеллюлозные материалы). При этом ископаемые виды топлива доминируют в топливных балансах транспорта, производства тепла и электрической энергии.

Применение на угольных электростанциях взамен каменного угля, а в котельном оборудовании распределённой энергетики смеси древесных и биоугольных твердотопливных изделий либо композитных биоугольных брикетов и пеллет взамен мазута является малозатратным и реальным путём к снижению выбросов парниковых газов

Стратегия развития энергетики в России до 2020 года (утверждённая Постановлением Правительства Российской Федерации от 28.08.2003 №1234-ПП), в которой обозначена необходимость более активного использования торфа и различных типов отходов, включая твёрдые коммунальные отходы и остатки лесохимического производства/сельского хозяйства, при производстве тепла и электроэнергии предполагает увеличение доли возобновляемых источников энергии в объёме общего энергопотребления до 7 % после 2020 года. Технический потенциал биомассы в России составляет 53 млн тонн в угольном эквиваленте. Схема циркуляции полисахаридов, сахаридов и в природе показана на рис. 1.

Сейчас супермолекулярную структуру «зелёных» полимеров начали изучать на наноуровне, поскольку стало возможным наблюдать отдельные молекулы и молекулярные скопления под атомносиловой микроскопией (АСМ). АСМ непосредственно визуализирует неоднородность обоих биополимеров в кристаллическом или аморфном состоянии. Кроме того, морфологические наблюдения могут быть соотнесены с результатами, полученными другими физическими измерениями. АСМ была использована для того чтобы наблюдать за супермолекулярной структурой целлюлозы и лигнина, используя их водорастворимые производные, такие как натрий карбоксиметилцеллюлоза (NaCMC) и лигносульфонат натрия (ЫаЛС). Образцы, нанесённые на слюду, были обследованы с помощью АСМ.

На фотоизображениях АСМ №КМЦ отчётливо наблюдаются жёсткие нити. Толщина нитей, расположенных в моно- или двойных слоях, составляет около 0,7 нм. Считается, что гидрофобная часть молекулы прикрепляется к поверхности слюды, и карбоксиметил-группы распространяются на внешней поверхности. Ширина нитей колеблется от 15,2 до 18,2 нм. Результаты, полученные методом рентгеновской дифрактометрии, показали, что четыре-пять молекул были связаны вместе и наблюдались как нити [6].

Лигнины получают из возобновляемых ресурсов, таких как деревья, растения и сельскохозяйственные культуры. Около 30 % составляющих древесины — это лигнин. Лигнины нетоксичны и очень универсальны по физико-химическим и эксплуатационным характеристикам. Большинство промышленных лигнинов получено в процессах варки целлюлозы из крафта и сульфитной целлюлозы. Лигниновый крафт, как правило, сжигают в качестве топлива на целлюлозных заводах Годовой объём производства лигнина в Японии по оценкам составляет около 8 млн тонн. Кроме того, лигнин получают в процессе гидролиза в спиртовых производствах. Производство лигнина в мире составляет примерно 30 млн тонн в год. Тем не менее, следует отметить, что это значение только предположительное, так как нет достоверных статистических данных, потому что его зачастую сжигают непосредственно после производства. Около миллиона тонн водорастворимых производных лигносульфонатов, которые являются побочными продуктами варки сульфитной целлюлозы, используется в Японии в качестве таких химических веществ, как диспергаторы.

Промышленный лигнин является побочным продуктом целлюлозной промышленности, как уже упоминалось выше, и отделяется в основном из древесины при химическом процессе варки целлюлозы. Как описано выше, основные технологии делигнификации используются в процессах варки целлюлозы крафт-сульфитными методами. Другие технологии делигнификации — это процессы сольволиза с использованием органических растворителей или обработки паром высокого давления для удаления лигнина из растений.

Обычно лигнины — это природные полимеры с произвольной сетчатой структурой, их физические и химические свойства отличаются в зависимости от процессов экстракции. Высшая структура лигнина, которая состоит из элементов фенилпропана, аморфна. Три фенилпропановых мономера, таких как конифериловый спирт, синапиловый спирт и каумарильный спирт, соединены и создают трёхмерную сетку в процессе радикально-основанного биосинтеза лигнина. По указанной выше причине лигнин не имеет регулярной структуры (как, например, целлюлоза) — это физически и химически неоднородный материал, химическая структура которого точно не известна.

Поскольку каждая молекула лигнина имеет более двух гидроксильных групп, основанные на лигнине полиуретановые производные, производные поликапролактона и эпоксидные смолы могут быть получены с помощью использования гидроксильных групп.

Целлюлоза, структурная формула которой описана в [1, 2], является линейным полисахаридом, построенным из звеньев С6Н10О5. Цепочки, содержащие до 10 тыс. глюкозидных звеньев, стянуты в пучки посредством водородных связей. Перекрученные пучки образуют так называемые фибриллы, которые посредством гемицеллюлозных и лигниновых компонентов как бы «склеены» друг с другом в единую жёсткую структуру. Гемицеллюлозы — разветвлённые полисахариды, построенные в основном из звеньев С5Н8О4 с более короткими, чем у целлюлозы, цепочками.

Возобновляемые источники энергии на основе лигноцеллюлозного сырья могут обеспечивать широкий спектр энергетических услуг в течение длительного времени: надёжные поставки тепла, электричества, энергии для транспорта без эмиссий парниковых газов и влияния на климат (в соответствии с Киотским протоколом). Ратификация Россией Конвенции ООН об изменении климата 1994 года (Киотский протокол) и Парижское соглашение 2016 года дают понять, что необходимо искать и применять новые стратегии и технологические решения по снижению эмиссии углекислого газа. Более того, была принята Стратегия ООН развития энергетики до 2030 года, которая предполагает расширение сферы применения возобновляемых источников энергии с целью увеличения их доли в энергопотреблении до 7 °%. По некоторым оценкам, частичный переход от ископаемых топлив к биомассе в России позволит сохранить от 10 до 20 млн тонн ископаемых углеводородов и каменного угля в год. Также будет снижена эмиссия углекислого газа в атмосферу. Использование биомассы может создать дополнительные инвестиционные стимулы для регионов, а также новые рабочие места.

В настоящее время в России существуют два основных направления производства энергии из биомассы: использование отходов лесохимического производства и деревопереработки для выработки тепла и электроэнергии, производства топливных пеллет (основная часть их идёт на экспорт) и брикетов для внутреннего рынка; производство жидких биотоплив для транспорта — биодизеля и биоэтанола (рис. 2).

Биодеградация, то есть биоразложение биомассы, а также композитов, пеллет и брикетов на её основе в окружающей среде может быть обусловлена разными факторами и процессами: окисление, гидролиз, механотермическое разложение, фото- и биодеструкция

Располагая большими запасами растительного сырья, отходы которого можно использовать в качестве топлива, российские предприятия не могли ранее их реализовать на внутреннем рынке и на рынке Европы из-за ряда трудностей, обусловленных особенностями отходов биомассы — их низким насыпным весом (80-250 кг/м3), высокой влажностью, а также биоразлагаемостью.

Биодеградация (биоразложение) биомассы, а также композитов, пеллет и брикетов на её основе в окружающей среде может быть обусловлена разными факторами и процессами: окисление, гидролиз, механотермическое разложение, фото- и биодеструкция. Склонность или, наоборот, устойчивость к процессам биоразложения определяют на основе набора полевых и лабораторных тестов, который включает в соответствии со стандартом тестирования материалов ASTM измерение физико-механических параметров и химического состава продуктов разложения в результате аэробной и анаэробной деградации полимера в различных средах. Эти трудности распространяются на сохранность твердотопливных изделий при их складировании, транспортировке, а также ухудшении параметров сжигания и др.

Частичное решение указанной проблемы стало возможно за счёт увеличения насыпного веса и плотности, теплового эффекта сгорания путём гранулирования, то есть производства топливных гранул. Несмотря на факт развития отрасли производства топливных пеллет и оптимистические прогнозы, производство энергии из биомассы сталкивается с рядом преград, которые препятствуют её широкому распространению (как в России, так и в странах Европейского союза). Как отмечено в «Плане развития технологий на основе биомассы» Комиссии европейских сообществ, на данный момент из биомассы производится 4 % от общего числа необходимой энергии, а к 2020 году этот показатель возрастёт до 20 %. В энергетическом же балансе Российской Федерации по-прежнему будут преобладать ископаемые топлива. Следует также отметить, что Россия находится на третьем месте в списке государств с максимальными выбросами CO2 после США и Китайской Народной Республики.

Возобновляемое сырье для твёрдого биотоплива представляет собой целлюлозно-лигниновые смеси в составе однолетних сельскохозяйственных и многолетних растений — древесины (в виде щепы, кусков, стружки, опилок, порошка), отходы целлюлозно-бумажных промышленных производств, а также животного происхождения в пеллетированном или брикетированном виде — это разновидность сырья для промышленного производства. Из биомассы производится не только твёрдое топливо для печей, каминов и котлов автономных жилищ, ТЭЦ малой и средней мощности, но и жидкое или газообразное топливо для транспорта.

За последние годы в Западной Европе, Северной Америке и Японии резко растёт производство гранулированного биотоплива. Биогранулы в отличие от исходной биомассы имеют относительно высокую насыпную плотность (600-700 кг/м3), низкую влажность (менее 10 %), относительно высокую теплоту сгорания (в среднем 18 МДж/кг).

Автором разработаны и запатентованы рецептуры топливных пеллет, брикетов и технологии для их производства (как на основе воспроизводимого сырья, например, опилок и других отходов лесохимической и деревообрабатывающей промышленности, отходов ЦБК, агропромышленного комплекса, так и любых углеродсодержащих соединений угля, торфа, отходов нефтепереработки), а также запатентованы в 2016 году составы для производства твердотопливных изделий, которые имеют преимущества по отношению к традиционным за счёт новых присадок [3, 4] и могут быть использованы для создания резервного биотоплива, так как обладают гидрофобностью, прочностью и устойчивы к биоразложению.

За последние годы в Западной Европе, Северной Америке и Японии резко растёт производство гранулированного биотоплива. Биогранулы в отличие от исходной биомассы имеют относительно высокую насыпную плотность, низкую влажность, относительно высокую теплоту сгорания (в среднем 20 МДж/кг)

Тепловые свойства вышеупомянутых компонентов сырья и топливных композитов могут быть охарактеризованы различными видами физико-химических исследований, включающими термогравиметрию (ТГ), дифференциально-термический анализ (ДТА), дифференциальную сканирующую калориметрию (ДСК), термомеханометрию (TMA), динамический механический анализ (ДМА), калориметрию сжигания. Одновременно мы комбинировали теплофизические методы измерений с различными, в том числе со спектральными методами, такими как ТГ — преобразование Фурье — ИК-спектрометрия (ФТИР), а также ТГ-ДТА. Молекулярной структуре целлюлозы и лигнина исследователи уделяли особое внимание в течение последних 100 лет, так как оба биополимера являются основными компонентами растительного сырья. За последнее время появились более структурно-чувствительные методы, и кристаллическая структура целлюлозы была исследована с помощью рентгеновской дифрактометрии и спектрометрии твердофазного ядерного магнитного резонанса (ЯМР). С другой стороны, высшие структуры лигнина в аморфном состоянии пока почти не изучены.

Продолжается проведение опытнопромышленной апробации новых рецептур и способов производства топливных пеллет. Совместно с нашими партнёрами, располагающими оборудованием для производства пеллет и брикетов, планируется продолжение работ по совершенствованию составов и проведение апробации новых рецептур и способов производства топливных пеллет.

Преимущества и новизна патента на изобретение (2016 год [4]) и чистота технологии по сравнению с традиционными топливными изделиями описаны ниже:

1. Возобновляемое сырье, биоуголь и торф — основной материал биотоплива (твердотопливных изделий) и композитов. Это разновидность промышленного топлива. Твёрдый пластификатор в составе композитного топливного изделия — связующее, в отличие от жидких связующих типа клеев, а также горячей воды и её паров (которые традиционно используют для пластификации распариванием), обеспечивает совершенствование всех эксплуатационных параметров брикетов/пеллет и снижение биоразлагаемости:

- повышает значения прочности (и снижает крошимость);

- улучшает блеск поверхности и в ряде составов повышает белизну;

- способствует повышению значений плотности до 1,2 г/см3 и более;

- увеличивает продолжительности горения (горит без выделения дыма, ровно);

- повышает теплотворную способность (тепловой эффект сгорания в пределах 16-18-30 МДж/кг);

- понижает энергозатраты вследствие снижения давление при прессовании и «подсушивающего эффекта» по отношению к влажности исходного сырья.

3. Повышение КПД брикетированного/пеллетированного топлива до 80-90 % по сравнению с каменным углем и дровами. Возможность трансформации получаемой энергии, например, из тепловой в электрическую. Отапливать жильё и производственные помещения брикетами/ пеллетами дешевле, чем электрической энергией.

4. Многофункциональность топливных изделий из биоугля и возможность использования для сжигания в котлах коммунально-бытового и производственного назначения, в энергетических установках тепловых и электрических станций или, например, в качестве сорбента. То есть возможность применения как на рынке топлив, так и на рынке продукции для улучшения почв.

5. Востребованность на европейском рынке — экспортируемый товар.

6. Топливные изделия, в отличие от исходной биомассы, имеют относительно высокую насыпную плотность (600-700 кг/м3), низкую влажность (менее 10 %), относительно высокую теплоту сгорания (в среднем 16-18 МДж/ кг, достигая 30 МДж/кг в соответствии с Патентом на изобретение РФ, 2016 год).

7. Автономность — в связи с низкой пожароопасностью удобны и хранение, и транспортировка (так как брикеты/ гранулы обладают высоким значением насыпной массы). Возможна автоматическая подача-загрузка в котёл и автоматизация процесса получения тепловой энергии.

Выводы

Таким образом, одним из важнейших достижений научно-технического прогресса в области изыскания новых энергоёмких систем (для частичной замены ископаемых угля и газа) за последнее 20-летие стало изучение, создание и внедрение в практику технологий производства твердотопливных композитных изделий, причём топливо отличается повышенной теплотворной способностью и сочетанием таких свойств, как, например, гидрофобность и устойчивость к биоразложению, которые способствуют его долговременному хранению и использованию в качестве резервного топлива, а также использованию по многоцелевому назначению, в том числе в составе строительных композитов и для повышения плодородия почв — в составе удобрений. опубликовано

Источник: www.c-o-k.ru/articles/rezervnye-tverdotoplivnye-izdeliya-kompozity-na-osnove-biomassy-torfa-i-biouglya

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.

Теорема Гёделя о неполноте за 20 минут

Самоорганизующиеся частицы улучшат эффективность перовскитных светодиодов