842

0.2

2016-09-20

Торрефицированные пеллеты

Торрефицированные, или биоугольные (черные), пеллеты обладают рядом достоинств по сравнению с обычными, иначе называемыми белыми. Эти достоинства особенно явно проявляются при совместном сжигании торрефицированных пеллет и угля на теплоэлектростанциях (ТЭС).

За разными рыночными наименованиями скрывается один и тот же известный процесс производства: обжиг твердой биомассы (англ. — torrefaction) и последующее ее гранулирование в пеллеты; подобная технология применяется при обжиге кофейных зерен. Процесс обжига был впервые применен в 1930-е годы во Франции (французский глагол torrefier, который переводится как «жариться», в основном используется для обозначения процесса обжига кофейных зерен). В отличие от зерен кофе, твердая биомасса обжигается без доступа кислорода при температуре 200-330 ºC.

Химический анализ биомассы после такого обжига показал, что она приобретает бо´льшие теплоту сгорания, энергоемкость и улучшенные по сравнению с неторрефицированной биомассой параметры горения. Процесс обжига применим к любым видам биомассы.

Все изменили последние несколько лет. Дуйвен стала крупнейшим центром мировой пеллетной отрасли. RWE Innogy — 100 % дочернее предприятие одного из крупнейших мировых энергоконцернов RWE (в котором имеет долю и «Газпром») — совместно с голландской компанией Topell Energy (39 % акций которой принадлежат RWE) инвестировала 15 млн евро в строительство самого большого в мире на сегодня производства для торрефикации пеллет.

Торрефицированные пеллеты (ТП) за счет процесса торрефикации приобретают характеристики, которые отличают их от обычных пеллет в лучшую сторону. Достаточно сказать, что калорийность одной тонны террефицированных пеллет выше, чем одной тонны неторрефицированных пеллет.

Почему немецкий концерн RWE реализует такой проект за границей? Ответ простой: в соответствии с законодательством Нидерландов все угольные ТЭС обязаны совместно с углем сжигать какое-либо количество биомассы, за что государство, начиная с 2002 года и по сей день гарантированно выплачивает этим ТЭС субсидии в размере 5-6 евроцентов за каждый киловатт-час электроэнергии, выработанной при совместном сжигании биомассы. В Германии же таких условий для ТЭС пока нет (согласно немецкому закону о возобновляемой энергии, дотируется только выработка электроэнергии на станциях мощностью до 20 МВт при 100 % использовании биомассы). Поэтому и объемы продаж индустриальных пеллет в Нидерландах и Бельгии, где также действуют подобные голландской государственные программы дотации при совместном сжигании, значительно выше, чем в ФРГ. Исходя из описанных выше достоинств ТП, многие европейские производители пеллет и энергетические компании делают сейчас ставку именно на торрефицированные древесные пеллеты и другую торрефицированную твердую биомассу с целью получения конкурентных преимуществ перед производителями классических пеллет.

Завод в Дуйвене был сдан в эксплуатацию весной 2011 года. Производительность линии торрефицирования и гранулирования — 8 т в час, сырье — древесные отходы. «Теперь главная задача, — говорит сотрудник департамента венчурных инвестиций компании RWE Innogy Криспин Лейк, — это вывод завода на уровень максимально возможного годового объема выпуска продукции — не менее 60 тыс. т». Г-н Лейк курировал этот проект со стадии предпроектных работ, поэтому о процессе торрефикации знает буквально все. По его мнению, основная проблема завода в Дуйвене — это обеспечение беспрерывной поставки сырья в индустриальном масштабе, чего сегодня совсем непросто добиться не только в Нидерландах, но и в некоторых других западноевропейских странах. Приходится даже сортировать и перерабатывать так называемую старую древесину — любые изделия из древесины, отслужившие свой срок, вплоть до мебели, исключая детали, покрытые лакокрасочными материалами. Торрефицированные пеллеты поставляются на угольную электростанцию, работающую в расположенном рядом с деревней городе Гертруйденберг.

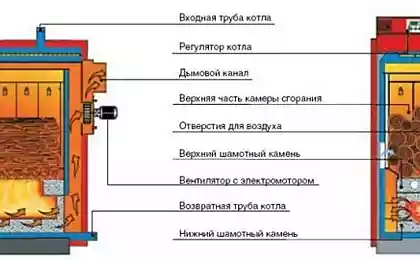

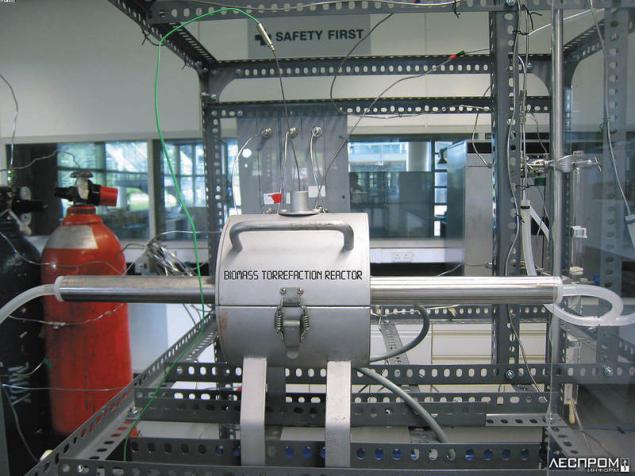

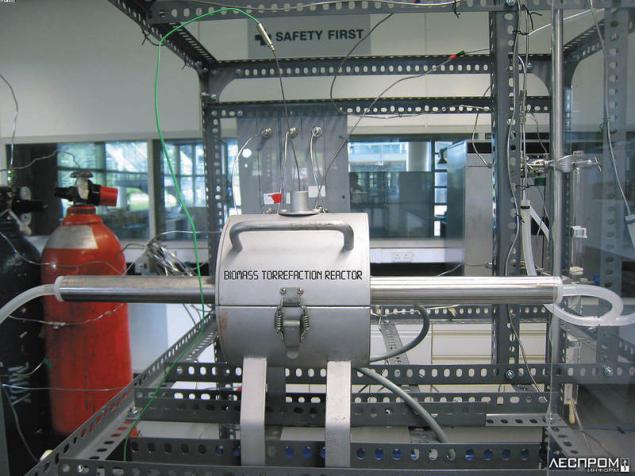

Как работает так называемый «торбед реактор» (Torbed Reactor) — запатентованный главный модуль завода торрефикации пеллет в Дуйвене?

Сырье в виде измельченной древесной биомассы подается в реактор и нагревается в нем без доступа кислорода до температуры 220-330 °C. Нагревание продолжается от нескольких секунд до одного часа — в зависимости от установленного режима торрефикации. Во время этого процесса образуется газ, который обеспечивает высокую температуру, необходимую для процесса торрефикации. Для того чтобы запустить реактор, используется внешний источник энергии. Как только реактор достигает необходимой операционной температуры, процесс становится замкнутым, без подвода энергии извне. После завершения режима торрефикации, длительность которого устанавливается в зависимости от качества входного сырья, на выходе получается гомогенный продукт с высокой энергетической плотностью, отличным качеством размола, влажностью до 5 %, содержащий меньшее, чем в неторрефицированной биомассе, количество примесей. Кроме того, торрефицированные пеллеты приобретают гидрофобность, то есть способность отталкивать влагу и противостоять процессам гниения и брожения, что дает возможность хранить их даже под открытым небом.

«В сравнении с традиционными пеллетами у ТП множество достоинств, и главное — это, конечно, повышенная энергетическая плотность», — говорит специалист отдела биоэнергетики и охраны окружающей среды австрийского Института техники и химии в Вене Мартин Энглиш. При торрефикации свойства биомассы кардинально меняются: разрушается структура целлюлозы, испаряется значительная часть влаги, образуются свободные молекулы углерода, водорода и кислорода. По структуре торрефицированные гранулы схожи с углем, так как в ходе химических процессов в древесине и другой растительной биомассе при торрефикации весь углерод превращается в биоуголь (ненасыщенные углеводороды), окисляясь и реагируя с молекулами кислорода. Биоуголь обладает теми же свойствами, что и ископаемый уголь, и может без проблем сжигаться вместе с ним. Благодаря тому, что в результате обжига сильно снижается влажность торрефицированных пеллет, они становятся хрупкими и измельчаются легче, чем обычные пеллеты. Поэтому при совместном сжигании ТП с углем нет необходимости модернизировать технологическую линию подачи топлива — не нужно дополнительно устанавливать пеллетные дробилки и отдельную систему подачи гранул.

В большинстве угольных электростанций применяется факельный способ сжигания топлива, и уголь перед подачей в котел измельчается до пылевидного состояния, а индустриальные пеллеты при совместном сжигании на дробилке измельчают до размеров около 2 мм. Торрефицированные пеллеты измельчают вместе с углем, и, за счет описанных выше свойств, на их измельчение требуется меньше энегозатрат, чем на измельчение классических пеллет. Торрефицированные пеллеты можно заранее смешивать с углем на топливном складе ТЭС. Поскольку по энергетической плотности ТП превосходят простые пеллеты, сокращаются затраты на перевозку и складирование, так как для хранения торрефицированных гранул не требуются специальные сухие помещения, они могут храниться даже под открытым небом, вместе с углем. Простые древесные гранулы при таком хранении за счет биологической активности древесины абсорбируют влагу из воздуха, теряют калорийность, подвержены гниению, а при попадании воды размокают и разрушаются. Торрефикация также позволяет снизить содержание сульфатов в гранулах. Но, пожалуй, основной мотивацией для применения торрефикации в Европе является экологическая направленность использования торрефицированной биомассы (сокращение выбросов парниковых газов при совместном сжигании с углем) и ограниченность ресурсной базы для производства обыкновенных древесных гранул. Спрос на энергетическую древесину растет с каждым годом, и даже увеличивающееся буквально в геометрической прогрессии использование энергетических плантационных растений не разрешает проблему дефицита сырья для производства биотоплива.

К качеству сырья для изготовления торрефицированых пеллет не предъявляются такие жесткие требования, как к качеству сырья для простых древесных пеллет, — для производства ТП можно использовать щепу самого низкого качества или кору. Ресурсная база для изготовления торрефицированной топливной гранулы расширяется за счет того, что в технологическом процессе можно использовать солому, сено, остатки производства растительных масел, переработки сахарной свеклы, другие отходы АПК, твердые бытовые отходы (ТБО) и даже всевозможные пластики. Торрефицировать можно различные смеси твердой биомассы. К примеру, компания FoxCoal в Нидерландах торрефицировала пластик вместе с макулатурой и получила высококачественные гранулы, которые по многим характеристикам превосходят уголь. Кстати, торрефицированную биомассу часто называют биоуглем.

В Нидерландах создана Ассоциация торрефикации (The Dutch Torrefaction Association — DTA), в которую входят: компания 4Energy Invest из Бельгии, Нидерландский научно-исследовательский центр энергетики (The Energy research Centre of the Netherlands, ECN) и голландские компании FoxCoal, Topell Energy, Torr-Coal Technology.

Технологией торрефикации биомассы занимаются в Голландии и другие известные компании, например, BTG (Biomass Technology Group). Нидерланды прочно удерживают первое место в мире по количеству компаний и государственных институтов, работающих в этой сфере.

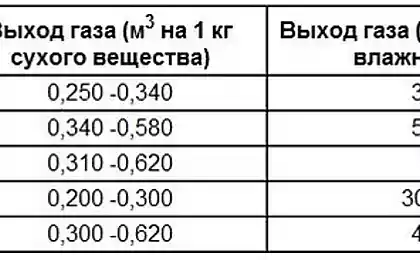

Таблица 1. Влияние параметров процесса торрефикации на состав

торрефицированной древесины

В 2006 году голландский специалист по термодинамике и пиролизу биомассы Марк Ян Принс в журнале, посвященном аналитике и практическому применению пиролиза (Journal of Analytical and Applied Pyrolysis), а также в работе, опубликованной университетом в Эйндховене (Eindhoven University of Technology, Environmental Technology Group, Department of Chemical Engineering and Chemistry), привел результаты термодинамических исследований процессов торрефикации и газификации древесины, которые он проводил совместно с группой исследователей. Из этих результатов следует, что характеристики торрефицированной древесины напрямую зависят от вида используемой древесины, продолжительности и температуры процесса. В табл. 1 приведены результаты сравнения характеристик ивы до торрефикации и после при двух режимах процесса.

На форуме, проходившем в рамках международной выставки по пеллетам (Interpellets), которая ежегодно проводится в г. Штутгарте, заместитель председателя Немецкой ассоциации производителей пеллет (DEPV) Ханс Мартин Бэр заявил, что сегодня торрефикация пока неактуальна для теплоэнергетики Германии. Он считает «кардинально неверными попытки повысить эффективность эксплуатируемых сегодня европейских ТЭС, большинство из которых работают на «доисторическом оборудовании», за счет сжигания новой генерации биотоплива. Почему бы не решать эту задачу путем модернизации электростанций для оптимального сжигания обыкновенной биомассы?»

Подобные высказывания, скорее всего, объясняются тем, что сейчас в ФРГ, как уже неоднократно отмечали многие европейские эксперты, наблюдается перепроизводство древесных топливных гранул. В 2001 году в Германии произвели 1,86 млн т пеллет, а потребили только 1,4 млн т при реальной производительности всех пеллетных заводов 2,7 млн т в год. В 2012 году, по прогнозам, в стране будет произведено более 2 млн т древесных пеллет. Большая часть этой продукции соответствует стандартам Din+ или новому европейскому стандарту EN-A1, A2. Индустриальные гранулы производятся в небольших объемах, так как на ТЭС, работающих на твердом биотопливе, в Германии используют в основном древесные отходы (топливную щепу, отходы после санитарных рубок, рубок ухода, ландшафтных работ, старую древесину и т. п.).

А экспорт таких гранул из ФРГ на электростанции в Нидерланды не выдерживает конкуренции производителей из США и Канады, где и себестоимость производства ниже, и транспортные расходы при морских перевозках через Атлантику в Роттердам крупнотоннажными океанскими судами в пересчете на тонну намного меньше стоимости перевозок автомобильным или железнодорожным транспортом из Германии.

В Германии пока действительно нет никаких экономических предпосылок для производства торрефицированных гранул. Местного древесного сырья для ТЭС пока достаточно. А вот по другим видам биомассы ежегодно образуются значительные объемы сырья. К примеру, только соломы, по данным Немецкого центра исследования биомассы (DBFZ), можно использовать от 8 до 13 млн т в год. А первая и пока единственная ТЭС в г. Эмсланде, использующая тюкованную солому, введена в эксплуатацию только в этом году.

Тем не менее некоторые немецкие научные центры и энергоконцерны стараются идти в ногу со временем и проводят исследования торрефикации биомассы, получая на эти разработки гранты от ЕС. С января 2012 года такую работу в рамках 7-й Научной программы по биоэнергетике Евросоюза проводит DBFZ; дата окончания исследований и презентации результатов — 2015 год. В проекте принимают участие более 20 европейских компаний и научных центров. В их число входят дочерние фирмы основных европейских энергоконцернов, такие как RWE Innogy, E.on UK, Vattenfall AB, Австрийский научно-исследовательский институт химии и техники (OFI), Центр энергетических исследований Нидерландов (ECN). Директор отдела биоэнергетических систем DBFZ Жанет Витт рассказывает, что этот центр является координатором всего проекта, в ходе экспериментов и исследований будет выполняться торрефикация различных видов твердой биомассы, совместное сжигание полученного торрефицированного биотоплива с бурым и каменным углем в разных соотношениях. На основании результатов исследований будут выработаны рекомендации для производителей твердого биотоплива: какую биомассу и как лучше торрефицировать. Тесты будут проводиться на реакторах разного типа: неподвижном, подвижном, вращательно-барабанном, реакторе с вихревым слоем и др. Затем торрефицированную биомассу будут гранулировать и брикетировать, с тем чтобы определить, какое оборудование более всего подходит для этих целей. Торрефицированные гранулы и брикеты пройдут испытания на предмет сохранения свойств при складировании под открытым небом (проверку на реакцию с почвенным слоем и гидрофобность).

Концерн RWE Innogy еще в 2009 году установил демонстрационное оборудование для торрефикации биомассы в Теплогазовом институте (Gas-Waerme Institut) в г. Эссене в рамках другого научного проекта, в котором принимают участие: Рур-университет в Бохуме (Ruhr-Universitaet Bochum), Высшая техническая школа в Аахене (Technische Hochschule Aachen), компания «Тиссен-Крупп металл» (Thyssen Krupp Steel), производитель оборудования для гранулирования биомассы «Мюнх Эдельшталь ГмбХ» (Muench Edelstahl GmbH) и компания «Хитачи Пауэр» (Hitachi Power Europa). С 2012 года этот проект включает не только научно-исследовательские работы по торрефикации биомассы, но и работы по поиску других возможностей повышения качества твердой биомассы для ее более эффективного сжигания, в частности, совместно с углем.

В планах руководства энергоконцерна Vattenfall — одного из ведущих европейских производителей электроэнергии (в основном в Германии и Швеции) на угольных ТЭС — производство торрефицированных пеллет в объеме до 5 млн т в год к 2020 году на заводах, которые будут построены в США и странах Южной Америки. Директор концерна по планированию и использованию биомассы Ульрих Руш, правда, говорит об этих планах довольно осторожно, учитывая, что на сегодня реализованы лишь небольшие пилотные проекты по торрефикации и на их базе осуществить запуск крупного производства не так просто. Требуется еще провести всевозможные тесты и изучить все реально работающие технологии торрефикации. Для этих целей планируется закупить торрефицированные гранулы у 40 производителей, работающих по всему миру, и на берлинской ТЭС «Ройтер Вест», принадлежащей концерну, провести технические испытания по совместному сжиганию торрефицированных гранул с углем в разных пропорциях. Предварительные тесты совместного сжигания индустриальных пеллет, или, как их стали называть в последнее время, белых пеллет (Whitе Pellets), на угольных электростанциях концерна показали, что в смеси пеллет и угля должно быть не более 20 % белых пеллет от общего объема топлива, сжигаемого на станции. В случае использования торрефицированных (черных) гранул это количество может быть увеличено до 50-70 %.

Многие из описанных выше исследовательских работ в ФРГ проводятся также в связи с тем, что в 2018 году государство прекратит субсидирование угледобывающей промышленности. 15 июля 2011 года вступил в силу новый Закон о каменном угле (Steinkohlefinanzierungsgesetz), регулирующий государственное субсидирование добычи угля в Германии и госпомощь закрывающимся шахтам и увольняемым шахтерам. Размеры помощи будут постепенно уменьшаться, и к концу 2018 года она полностью прекратится. Возможность продления действия субсидий исключена, так как согласие Еврокомиссии на новые субсидии было получено в 2011 году лишь при условии, что в 2018 году эта работа будет завершена. Вероятно, в этом году и наступит конец эры добычи каменного угля в Германии, если только к тому времени цены на энергоносители сильно не вырастут.

Таблица 2. Характеристики торрефицированных пеллет,

полученных на пилотном заводе компании Thermya SA, в сравнении

с характеристиками классических пеллет и щепы

Во Франции продвижением технологии торрефикации занимается компания Thermya SA, запатентовавшая новый принцип реактора (Torspyd) с двумя вертикально расположенными колоннами, по которым в противоположных направлениях непрерывно перемещаются биомасса и газ. В табл. 2 приведены характеристики торрефицированных пеллет, полученных на пилотном заводе этой компании, в сравнении с характеристиками классических пеллет и щепы.

Нельзя не упомянуть здесь еще одну французскую компанию — Biogreen с ее технологией термической переработки биомассы и отходов путем торрефикации, пиролиза и газификации с применением запатентованных электрического нагревающего винтового (шнекового) конвейера и оборудования для термообработки насыпного продукта.

При торрефикации твердой биомассы по этой технологии на выходе получается кусковой биоуголь, характеристики которого сходны с характеристиками среднекалорийных каменных углей, а также жидкое биотопливо (так называемое пиролизное масло) и биогаз, которые могут быть использованы в качестве:

Хотя технология фирмы Biogreen в первую очередь предназначена для утилизации и переработки отходов: биомассы, ТБО, пластиков и прочего, ее можно использовать и для торрефикации древесных пеллет или брикетов.

Британская фирма Rotawave Biocoal Ltd. разработала технологию, основанную на принципе работы микроволновой печи и названную поэтому микроволновой технологией для получения биоугля (Microwave technology for biocoal), позволяющую извлекать из биомассы твердое торрефицированное биотопливо и органические масла. Технология основана на использовании высокочастотного электромагнитного воздействия на сырье, находящееся в уникальном керамическом барабане, что позволяет поддерживать в системе высокотемпературный режим, минимизировать эксплуатационные расходы и обеспечивает небольшие габариты производства.

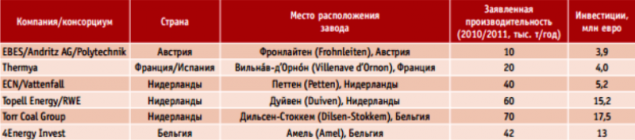

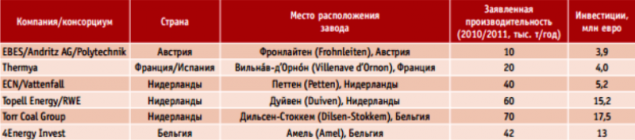

Таблица 3. Примеры инвестиционных затрат в проекты заводов по

торрефикации пеллет в Европе

По статистике Международного энергетического агентства, в странах ЕС биомасса используется более чем на 150 угольных ТЭС в качестве топлива для совместного сжигания. Большая часть этих ТЭС расположена в Нидерландах, Бельгии, Дании, Великобритании и Польше. В Польше запланировано строительство ТЭС, предназначенных для совместного сжигания торрефицированной биомассы и угля. Сегодня в качестве биомассы в основном используются древесные топливные гранулы и в незначительном количестве гранулы из отходов АПК (соломы, лузги подсолнечника и пр.).

Коммерческий директор компании Topell Energy Робин Пост ван дер Бург на конференции по генерации альтернативной энергии в марте 2012 года в Роттердаме обсуждал с российскими партнерами возможности поставок в Россию оборудования для торрефикации. Робин Пост ван дер Бург заявил, что, по его данным, в мире сейчас занимаются торрефикацией более 60 коммерческих компаний и НИИ.

Торрефицированные гранулы пока используются на ТЭС нерегулярно, можно сказать, в порядке тестирования. Ни одной компании пока не удалось наладить серийный выпуск технологического оборудования для торрефикации. А почти все построенные заводы и линии для торрефикации биомассы работают в основном в демонстрационном режиме или, в лучшем случае, производят продукцию в объеме ниже реальной мощности.

Тем не менее, интерес европейцев к торрефицированным пеллетам растет. Об этом говорят и данные об инвестиционных затратах в проекты заводов по торрефикации пеллет (табл. 3).

опубликовано

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! ©

Присоединяйтесь к нам в Facebook , ВКонтакте, Одноклассниках

Источник: lesprominform.ru/jarchive/articles/itemshow/2683

За разными рыночными наименованиями скрывается один и тот же известный процесс производства: обжиг твердой биомассы (англ. — torrefaction) и последующее ее гранулирование в пеллеты; подобная технология применяется при обжиге кофейных зерен. Процесс обжига был впервые применен в 1930-е годы во Франции (французский глагол torrefier, который переводится как «жариться», в основном используется для обозначения процесса обжига кофейных зерен). В отличие от зерен кофе, твердая биомасса обжигается без доступа кислорода при температуре 200-330 ºC.

Химический анализ биомассы после такого обжига показал, что она приобретает бо´льшие теплоту сгорания, энергоемкость и улучшенные по сравнению с неторрефицированной биомассой параметры горения. Процесс обжига применим к любым видам биомассы.

Нидерланды: впереди планеты всей

Дуйвен — небольшая деревня в провинции Гельдерланд, недалеко от границы с Германией. Со дня своего основания в период Римской империи и до ввода здесь в строй небольшой пивоварни уже в наши времена она не играла сколь-нибудь значимой роли в индустрии Нидерландов.Все изменили последние несколько лет. Дуйвен стала крупнейшим центром мировой пеллетной отрасли. RWE Innogy — 100 % дочернее предприятие одного из крупнейших мировых энергоконцернов RWE (в котором имеет долю и «Газпром») — совместно с голландской компанией Topell Energy (39 % акций которой принадлежат RWE) инвестировала 15 млн евро в строительство самого большого в мире на сегодня производства для торрефикации пеллет.

Торрефицированные пеллеты (ТП) за счет процесса торрефикации приобретают характеристики, которые отличают их от обычных пеллет в лучшую сторону. Достаточно сказать, что калорийность одной тонны террефицированных пеллет выше, чем одной тонны неторрефицированных пеллет.

Почему немецкий концерн RWE реализует такой проект за границей? Ответ простой: в соответствии с законодательством Нидерландов все угольные ТЭС обязаны совместно с углем сжигать какое-либо количество биомассы, за что государство, начиная с 2002 года и по сей день гарантированно выплачивает этим ТЭС субсидии в размере 5-6 евроцентов за каждый киловатт-час электроэнергии, выработанной при совместном сжигании биомассы. В Германии же таких условий для ТЭС пока нет (согласно немецкому закону о возобновляемой энергии, дотируется только выработка электроэнергии на станциях мощностью до 20 МВт при 100 % использовании биомассы). Поэтому и объемы продаж индустриальных пеллет в Нидерландах и Бельгии, где также действуют подобные голландской государственные программы дотации при совместном сжигании, значительно выше, чем в ФРГ. Исходя из описанных выше достоинств ТП, многие европейские производители пеллет и энергетические компании делают сейчас ставку именно на торрефицированные древесные пеллеты и другую торрефицированную твердую биомассу с целью получения конкурентных преимуществ перед производителями классических пеллет.

Завод в Дуйвене был сдан в эксплуатацию весной 2011 года. Производительность линии торрефицирования и гранулирования — 8 т в час, сырье — древесные отходы. «Теперь главная задача, — говорит сотрудник департамента венчурных инвестиций компании RWE Innogy Криспин Лейк, — это вывод завода на уровень максимально возможного годового объема выпуска продукции — не менее 60 тыс. т». Г-н Лейк курировал этот проект со стадии предпроектных работ, поэтому о процессе торрефикации знает буквально все. По его мнению, основная проблема завода в Дуйвене — это обеспечение беспрерывной поставки сырья в индустриальном масштабе, чего сегодня совсем непросто добиться не только в Нидерландах, но и в некоторых других западноевропейских странах. Приходится даже сортировать и перерабатывать так называемую старую древесину — любые изделия из древесины, отслужившие свой срок, вплоть до мебели, исключая детали, покрытые лакокрасочными материалами. Торрефицированные пеллеты поставляются на угольную электростанцию, работающую в расположенном рядом с деревней городе Гертруйденберг.

Как работает так называемый «торбед реактор» (Torbed Reactor) — запатентованный главный модуль завода торрефикации пеллет в Дуйвене?

Сырье в виде измельченной древесной биомассы подается в реактор и нагревается в нем без доступа кислорода до температуры 220-330 °C. Нагревание продолжается от нескольких секунд до одного часа — в зависимости от установленного режима торрефикации. Во время этого процесса образуется газ, который обеспечивает высокую температуру, необходимую для процесса торрефикации. Для того чтобы запустить реактор, используется внешний источник энергии. Как только реактор достигает необходимой операционной температуры, процесс становится замкнутым, без подвода энергии извне. После завершения режима торрефикации, длительность которого устанавливается в зависимости от качества входного сырья, на выходе получается гомогенный продукт с высокой энергетической плотностью, отличным качеством размола, влажностью до 5 %, содержащий меньшее, чем в неторрефицированной биомассе, количество примесей. Кроме того, торрефицированные пеллеты приобретают гидрофобность, то есть способность отталкивать влагу и противостоять процессам гниения и брожения, что дает возможность хранить их даже под открытым небом.

«В сравнении с традиционными пеллетами у ТП множество достоинств, и главное — это, конечно, повышенная энергетическая плотность», — говорит специалист отдела биоэнергетики и охраны окружающей среды австрийского Института техники и химии в Вене Мартин Энглиш. При торрефикации свойства биомассы кардинально меняются: разрушается структура целлюлозы, испаряется значительная часть влаги, образуются свободные молекулы углерода, водорода и кислорода. По структуре торрефицированные гранулы схожи с углем, так как в ходе химических процессов в древесине и другой растительной биомассе при торрефикации весь углерод превращается в биоуголь (ненасыщенные углеводороды), окисляясь и реагируя с молекулами кислорода. Биоуголь обладает теми же свойствами, что и ископаемый уголь, и может без проблем сжигаться вместе с ним. Благодаря тому, что в результате обжига сильно снижается влажность торрефицированных пеллет, они становятся хрупкими и измельчаются легче, чем обычные пеллеты. Поэтому при совместном сжигании ТП с углем нет необходимости модернизировать технологическую линию подачи топлива — не нужно дополнительно устанавливать пеллетные дробилки и отдельную систему подачи гранул.

В большинстве угольных электростанций применяется факельный способ сжигания топлива, и уголь перед подачей в котел измельчается до пылевидного состояния, а индустриальные пеллеты при совместном сжигании на дробилке измельчают до размеров около 2 мм. Торрефицированные пеллеты измельчают вместе с углем, и, за счет описанных выше свойств, на их измельчение требуется меньше энегозатрат, чем на измельчение классических пеллет. Торрефицированные пеллеты можно заранее смешивать с углем на топливном складе ТЭС. Поскольку по энергетической плотности ТП превосходят простые пеллеты, сокращаются затраты на перевозку и складирование, так как для хранения торрефицированных гранул не требуются специальные сухие помещения, они могут храниться даже под открытым небом, вместе с углем. Простые древесные гранулы при таком хранении за счет биологической активности древесины абсорбируют влагу из воздуха, теряют калорийность, подвержены гниению, а при попадании воды размокают и разрушаются. Торрефикация также позволяет снизить содержание сульфатов в гранулах. Но, пожалуй, основной мотивацией для применения торрефикации в Европе является экологическая направленность использования торрефицированной биомассы (сокращение выбросов парниковых газов при совместном сжигании с углем) и ограниченность ресурсной базы для производства обыкновенных древесных гранул. Спрос на энергетическую древесину растет с каждым годом, и даже увеличивающееся буквально в геометрической прогрессии использование энергетических плантационных растений не разрешает проблему дефицита сырья для производства биотоплива.

К качеству сырья для изготовления торрефицированых пеллет не предъявляются такие жесткие требования, как к качеству сырья для простых древесных пеллет, — для производства ТП можно использовать щепу самого низкого качества или кору. Ресурсная база для изготовления торрефицированной топливной гранулы расширяется за счет того, что в технологическом процессе можно использовать солому, сено, остатки производства растительных масел, переработки сахарной свеклы, другие отходы АПК, твердые бытовые отходы (ТБО) и даже всевозможные пластики. Торрефицировать можно различные смеси твердой биомассы. К примеру, компания FoxCoal в Нидерландах торрефицировала пластик вместе с макулатурой и получила высококачественные гранулы, которые по многим характеристикам превосходят уголь. Кстати, торрефицированную биомассу часто называют биоуглем.

В Нидерландах создана Ассоциация торрефикации (The Dutch Torrefaction Association — DTA), в которую входят: компания 4Energy Invest из Бельгии, Нидерландский научно-исследовательский центр энергетики (The Energy research Centre of the Netherlands, ECN) и голландские компании FoxCoal, Topell Energy, Torr-Coal Technology.

Технологией торрефикации биомассы занимаются в Голландии и другие известные компании, например, BTG (Biomass Technology Group). Нидерланды прочно удерживают первое место в мире по количеству компаний и государственных институтов, работающих в этой сфере.

Таблица 1. Влияние параметров процесса торрефикации на состав

торрефицированной древесины

В 2006 году голландский специалист по термодинамике и пиролизу биомассы Марк Ян Принс в журнале, посвященном аналитике и практическому применению пиролиза (Journal of Analytical and Applied Pyrolysis), а также в работе, опубликованной университетом в Эйндховене (Eindhoven University of Technology, Environmental Technology Group, Department of Chemical Engineering and Chemistry), привел результаты термодинамических исследований процессов торрефикации и газификации древесины, которые он проводил совместно с группой исследователей. Из этих результатов следует, что характеристики торрефицированной древесины напрямую зависят от вида используемой древесины, продолжительности и температуры процесса. В табл. 1 приведены результаты сравнения характеристик ивы до торрефикации и после при двух режимах процесса.

Перспективы торрефикации в Германии

В Германии, в отличие от других западноевропейских стран, применение торрефицированной биомассы видится пока только в отдаленной перспективе. Древесные гранулы применяются на немецком рынке почти на 100 % только в теплоэнергетике — в коммунальных котельных, для отопления жилого сектора, фермерских хозяйств, небольших промышленных предприятий (в отличие от Нидерландов, Бельгии, Великобритании, где гранулы используют в основном для выработки электроэнергии). В ФРГ пеллеты сжигают в котлах мощностью до 300 кВт (в частных домовладениях) и в небольших котельных мощностью до 3 МВт.На форуме, проходившем в рамках международной выставки по пеллетам (Interpellets), которая ежегодно проводится в г. Штутгарте, заместитель председателя Немецкой ассоциации производителей пеллет (DEPV) Ханс Мартин Бэр заявил, что сегодня торрефикация пока неактуальна для теплоэнергетики Германии. Он считает «кардинально неверными попытки повысить эффективность эксплуатируемых сегодня европейских ТЭС, большинство из которых работают на «доисторическом оборудовании», за счет сжигания новой генерации биотоплива. Почему бы не решать эту задачу путем модернизации электростанций для оптимального сжигания обыкновенной биомассы?»

Подобные высказывания, скорее всего, объясняются тем, что сейчас в ФРГ, как уже неоднократно отмечали многие европейские эксперты, наблюдается перепроизводство древесных топливных гранул. В 2001 году в Германии произвели 1,86 млн т пеллет, а потребили только 1,4 млн т при реальной производительности всех пеллетных заводов 2,7 млн т в год. В 2012 году, по прогнозам, в стране будет произведено более 2 млн т древесных пеллет. Большая часть этой продукции соответствует стандартам Din+ или новому европейскому стандарту EN-A1, A2. Индустриальные гранулы производятся в небольших объемах, так как на ТЭС, работающих на твердом биотопливе, в Германии используют в основном древесные отходы (топливную щепу, отходы после санитарных рубок, рубок ухода, ландшафтных работ, старую древесину и т. п.).

А экспорт таких гранул из ФРГ на электростанции в Нидерланды не выдерживает конкуренции производителей из США и Канады, где и себестоимость производства ниже, и транспортные расходы при морских перевозках через Атлантику в Роттердам крупнотоннажными океанскими судами в пересчете на тонну намного меньше стоимости перевозок автомобильным или железнодорожным транспортом из Германии.

В Германии пока действительно нет никаких экономических предпосылок для производства торрефицированных гранул. Местного древесного сырья для ТЭС пока достаточно. А вот по другим видам биомассы ежегодно образуются значительные объемы сырья. К примеру, только соломы, по данным Немецкого центра исследования биомассы (DBFZ), можно использовать от 8 до 13 млн т в год. А первая и пока единственная ТЭС в г. Эмсланде, использующая тюкованную солому, введена в эксплуатацию только в этом году.

Тем не менее некоторые немецкие научные центры и энергоконцерны стараются идти в ногу со временем и проводят исследования торрефикации биомассы, получая на эти разработки гранты от ЕС. С января 2012 года такую работу в рамках 7-й Научной программы по биоэнергетике Евросоюза проводит DBFZ; дата окончания исследований и презентации результатов — 2015 год. В проекте принимают участие более 20 европейских компаний и научных центров. В их число входят дочерние фирмы основных европейских энергоконцернов, такие как RWE Innogy, E.on UK, Vattenfall AB, Австрийский научно-исследовательский институт химии и техники (OFI), Центр энергетических исследований Нидерландов (ECN). Директор отдела биоэнергетических систем DBFZ Жанет Витт рассказывает, что этот центр является координатором всего проекта, в ходе экспериментов и исследований будет выполняться торрефикация различных видов твердой биомассы, совместное сжигание полученного торрефицированного биотоплива с бурым и каменным углем в разных соотношениях. На основании результатов исследований будут выработаны рекомендации для производителей твердого биотоплива: какую биомассу и как лучше торрефицировать. Тесты будут проводиться на реакторах разного типа: неподвижном, подвижном, вращательно-барабанном, реакторе с вихревым слоем и др. Затем торрефицированную биомассу будут гранулировать и брикетировать, с тем чтобы определить, какое оборудование более всего подходит для этих целей. Торрефицированные гранулы и брикеты пройдут испытания на предмет сохранения свойств при складировании под открытым небом (проверку на реакцию с почвенным слоем и гидрофобность).

Концерн RWE Innogy еще в 2009 году установил демонстрационное оборудование для торрефикации биомассы в Теплогазовом институте (Gas-Waerme Institut) в г. Эссене в рамках другого научного проекта, в котором принимают участие: Рур-университет в Бохуме (Ruhr-Universitaet Bochum), Высшая техническая школа в Аахене (Technische Hochschule Aachen), компания «Тиссен-Крупп металл» (Thyssen Krupp Steel), производитель оборудования для гранулирования биомассы «Мюнх Эдельшталь ГмбХ» (Muench Edelstahl GmbH) и компания «Хитачи Пауэр» (Hitachi Power Europa). С 2012 года этот проект включает не только научно-исследовательские работы по торрефикации биомассы, но и работы по поиску других возможностей повышения качества твердой биомассы для ее более эффективного сжигания, в частности, совместно с углем.

В планах руководства энергоконцерна Vattenfall — одного из ведущих европейских производителей электроэнергии (в основном в Германии и Швеции) на угольных ТЭС — производство торрефицированных пеллет в объеме до 5 млн т в год к 2020 году на заводах, которые будут построены в США и странах Южной Америки. Директор концерна по планированию и использованию биомассы Ульрих Руш, правда, говорит об этих планах довольно осторожно, учитывая, что на сегодня реализованы лишь небольшие пилотные проекты по торрефикации и на их базе осуществить запуск крупного производства не так просто. Требуется еще провести всевозможные тесты и изучить все реально работающие технологии торрефикации. Для этих целей планируется закупить торрефицированные гранулы у 40 производителей, работающих по всему миру, и на берлинской ТЭС «Ройтер Вест», принадлежащей концерну, провести технические испытания по совместному сжиганию торрефицированных гранул с углем в разных пропорциях. Предварительные тесты совместного сжигания индустриальных пеллет, или, как их стали называть в последнее время, белых пеллет (Whitе Pellets), на угольных электростанциях концерна показали, что в смеси пеллет и угля должно быть не более 20 % белых пеллет от общего объема топлива, сжигаемого на станции. В случае использования торрефицированных (черных) гранул это количество может быть увеличено до 50-70 %.

Многие из описанных выше исследовательских работ в ФРГ проводятся также в связи с тем, что в 2018 году государство прекратит субсидирование угледобывающей промышленности. 15 июля 2011 года вступил в силу новый Закон о каменном угле (Steinkohlefinanzierungsgesetz), регулирующий государственное субсидирование добычи угля в Германии и госпомощь закрывающимся шахтам и увольняемым шахтерам. Размеры помощи будут постепенно уменьшаться, и к концу 2018 года она полностью прекратится. Возможность продления действия субсидий исключена, так как согласие Еврокомиссии на новые субсидии было получено в 2011 году лишь при условии, что в 2018 году эта работа будет завершена. Вероятно, в этом году и наступит конец эры добычи каменного угля в Германии, если только к тому времени цены на энергоносители сильно не вырастут.

Что в других европейских странах?

В 2008 году в Швеции фирма BioEndev (Bio Energy Development North AB) начала реализацию пилотного проекта по торрефикации биомассы. В 2009 году она изготовила первую партию торрефицированного биотоплива и получила финансирование от Шведской энергетической администрации на создание промышленной торрефикационной установки в г. Эрншельдсвик и продолжение исследований торрефикации в Университете г. Умео. В конце 2009 года было начато проектирование торрефикационной установки мощностью 22 МВт. «Это первая в мире торрефикационная линия такой большой мощности», — заявил профессор университета в Умео Андерс Нордин. Подобные исследования и эксперименты проводит и другая шведская компания — Torkapparater AB, которая с 1937 года разрабатывает технологии сушки древесины.Таблица 2. Характеристики торрефицированных пеллет,

полученных на пилотном заводе компании Thermya SA, в сравнении

с характеристиками классических пеллет и щепы

Во Франции продвижением технологии торрефикации занимается компания Thermya SA, запатентовавшая новый принцип реактора (Torspyd) с двумя вертикально расположенными колоннами, по которым в противоположных направлениях непрерывно перемещаются биомасса и газ. В табл. 2 приведены характеристики торрефицированных пеллет, полученных на пилотном заводе этой компании, в сравнении с характеристиками классических пеллет и щепы.

Нельзя не упомянуть здесь еще одну французскую компанию — Biogreen с ее технологией термической переработки биомассы и отходов путем торрефикации, пиролиза и газификации с применением запатентованных электрического нагревающего винтового (шнекового) конвейера и оборудования для термообработки насыпного продукта.

При торрефикации твердой биомассы по этой технологии на выходе получается кусковой биоуголь, характеристики которого сходны с характеристиками среднекалорийных каменных углей, а также жидкое биотопливо (так называемое пиролизное масло) и биогаз, которые могут быть использованы в качестве:

- топлива для котельных;

- топлива для выработки электроэнергии;

- сырья для производства химикатов и смол;

- коптильной жидкости в пищевой промышленности;

- консервантов, например антисептика;

- топлива для дизельного двигателя.

Хотя технология фирмы Biogreen в первую очередь предназначена для утилизации и переработки отходов: биомассы, ТБО, пластиков и прочего, ее можно использовать и для торрефикации древесных пеллет или брикетов.

Британская фирма Rotawave Biocoal Ltd. разработала технологию, основанную на принципе работы микроволновой печи и названную поэтому микроволновой технологией для получения биоугля (Microwave technology for biocoal), позволяющую извлекать из биомассы твердое торрефицированное биотопливо и органические масла. Технология основана на использовании высокочастотного электромагнитного воздействия на сырье, находящееся в уникальном керамическом барабане, что позволяет поддерживать в системе высокотемпературный режим, минимизировать эксплуатационные расходы и обеспечивает небольшие габариты производства.

Таблица 3. Примеры инвестиционных затрат в проекты заводов по

торрефикации пеллет в Европе

По статистике Международного энергетического агентства, в странах ЕС биомасса используется более чем на 150 угольных ТЭС в качестве топлива для совместного сжигания. Большая часть этих ТЭС расположена в Нидерландах, Бельгии, Дании, Великобритании и Польше. В Польше запланировано строительство ТЭС, предназначенных для совместного сжигания торрефицированной биомассы и угля. Сегодня в качестве биомассы в основном используются древесные топливные гранулы и в незначительном количестве гранулы из отходов АПК (соломы, лузги подсолнечника и пр.).

Коммерческий директор компании Topell Energy Робин Пост ван дер Бург на конференции по генерации альтернативной энергии в марте 2012 года в Роттердаме обсуждал с российскими партнерами возможности поставок в Россию оборудования для торрефикации. Робин Пост ван дер Бург заявил, что, по его данным, в мире сейчас занимаются торрефикацией более 60 коммерческих компаний и НИИ.

Торрефицированные гранулы пока используются на ТЭС нерегулярно, можно сказать, в порядке тестирования. Ни одной компании пока не удалось наладить серийный выпуск технологического оборудования для торрефикации. А почти все построенные заводы и линии для торрефикации биомассы работают в основном в демонстрационном режиме или, в лучшем случае, производят продукцию в объеме ниже реальной мощности.

Тем не менее, интерес европейцев к торрефицированным пеллетам растет. Об этом говорят и данные об инвестиционных затратах в проекты заводов по торрефикации пеллет (табл. 3).

опубликовано

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! ©

Присоединяйтесь к нам в Facebook , ВКонтакте, Одноклассниках

Источник: lesprominform.ru/jarchive/articles/itemshow/2683

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.