422

0.1

2016-09-21

Солнечные модули родом из Новочебоксарска

На заводе компании «Хевел» с участием специалистов японской корпорации Tokyo Electron Limited (основной технологический подрядчик) начался поэтапный запуск основных систем производственной линии.

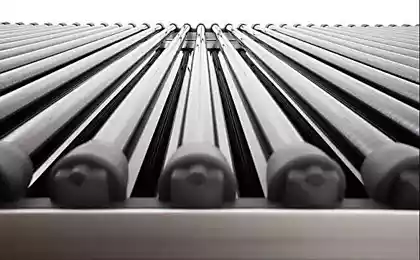

На данный момент полностью смонтированы, настроены и функционируют все участки конечной сборки солнечных модулей — так называемый back-end. В частности, завершены работы по настройке систем лазерного скрайбирования, разделяющих солнечные модули на индивидуальные ячейки и обеспечивающих их последовательное соединение в электрическую цепь. Специалисты компании KUKA внедрили и настроили программное обеспечение для роботов, устанавливающих клеммные коробки на завершающем этапе сборки солнечного модуля.

Одновременно специалисты TEL завершают пуско-наладку на участке front-end, где осуществляются начальные технологические операции полного производственного цикла. На данный момент проведены тестовые испытания систем KAI и TCO — ключевых участков технологической линии, предназначенных для нанесения микроморфного кремния и проводящих слоев оксида цинка. Также запущены и функционируют установки автоматической мойки переднего и заднего стекла. Ранее был выполнен комплекс работ по подготовке «чистых комнат» класса ISO 7 и ISO 8, которые уже переведены в полнофункциональный режим.

Компанией уже заключены соглашения на поставку необходимых для производства солнечных модулей сырья и материалов, таких как стекло оптического качества, технологические газы и др.

На данном этапе инженерам и технологам предприятия предстоит отладить все технологические процессы и к июлю текущего года выйти на проектные параметры работы завода.

Планируется, что до конца текущего года завод выпустит не менее 200 тысяч фотоэлектрических модулей для строительства солнечных электростанций установленной мощностью 25 мегаватт.

Источник: greenevolution.ru

На данный момент полностью смонтированы, настроены и функционируют все участки конечной сборки солнечных модулей — так называемый back-end. В частности, завершены работы по настройке систем лазерного скрайбирования, разделяющих солнечные модули на индивидуальные ячейки и обеспечивающих их последовательное соединение в электрическую цепь. Специалисты компании KUKA внедрили и настроили программное обеспечение для роботов, устанавливающих клеммные коробки на завершающем этапе сборки солнечного модуля.

Одновременно специалисты TEL завершают пуско-наладку на участке front-end, где осуществляются начальные технологические операции полного производственного цикла. На данный момент проведены тестовые испытания систем KAI и TCO — ключевых участков технологической линии, предназначенных для нанесения микроморфного кремния и проводящих слоев оксида цинка. Также запущены и функционируют установки автоматической мойки переднего и заднего стекла. Ранее был выполнен комплекс работ по подготовке «чистых комнат» класса ISO 7 и ISO 8, которые уже переведены в полнофункциональный режим.

Компанией уже заключены соглашения на поставку необходимых для производства солнечных модулей сырья и материалов, таких как стекло оптического качества, технологические газы и др.

На данном этапе инженерам и технологам предприятия предстоит отладить все технологические процессы и к июлю текущего года выйти на проектные параметры работы завода.

Планируется, что до конца текущего года завод выпустит не менее 200 тысяч фотоэлектрических модулей для строительства солнечных электростанций установленной мощностью 25 мегаватт.

Источник: greenevolution.ru

Портал БАШНЯ. Копирование, Перепечатка возможна при указании активной ссылки на данную страницу.