1277

Vyksa Steel Works

Parafraseando una famosa frase, podemos decir que el Steel Works Vyksa es tan inagotable como el átomo. :) Esta es una empresa enorme, que tuvo casi la mitad del pueblo de Vyksa. Uno de los más antiguos entre los metales en Rusia - fue fundada en 1757. Hoy en día, uno de los líderes de la tubería VMZ e instalaciones rueda de laminación, un participante de los grandes proyectos de petróleo y gas rusos e internacionales. Desde 1999, parte de la Empresa Metalúrgica Unidas.

De vuelta en la era soviética, se ha convertido en los mayores tubos de soldadura eléctrica fabricante VMZ y ruedas de ferrocarril. En un puesto no puede abarcar todas las instalaciones de producción de la empresa. Te voy a mostrar la ISS-500 (no, esto no es la estación espacial internacional) y complejo de tuberías de soldadura eléctrica de los tubos de gran diámetro, que se emiten los tubos de una sola costura con costura para gasoductos principales de petróleo y gas con un diámetro de hasta 1.420 mm y espesor de pared de hasta 48 mm.

50 fotos + texto.

Slyabohranilische. Aquí comienza el MCS-500. ISS - complejo metalúrgico molino-5000. La construcción del complejo tomó cuatro años - desde mayo de 2007 hasta octubre de 2011. (encargado 25 de noviembre 2011). Productos MKS-5000 - una hoja de espesor de acero de alta resistencia para la fabricación de tubos de gran diámetro. La capacidad de diseño del complejo es de 1, 5 millones. Toneladas de chapa (laminado) al año.

Losas se envían a la caldera de gas.

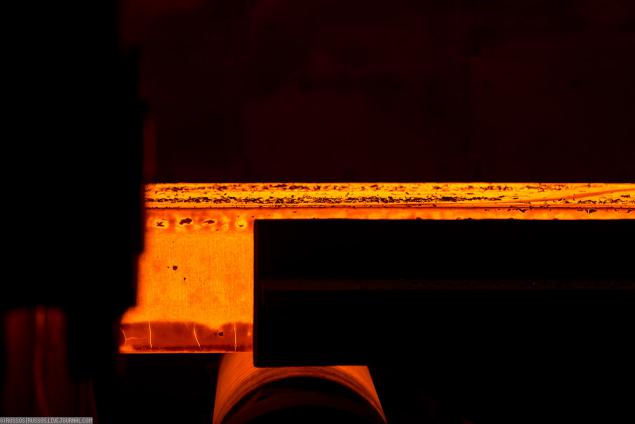

Hay losa durante 4-5 horas calienta a una temperatura de 900 a 1300 grados. Control de la temperatura de metal en el horno es DualSens unidades de temperatura.

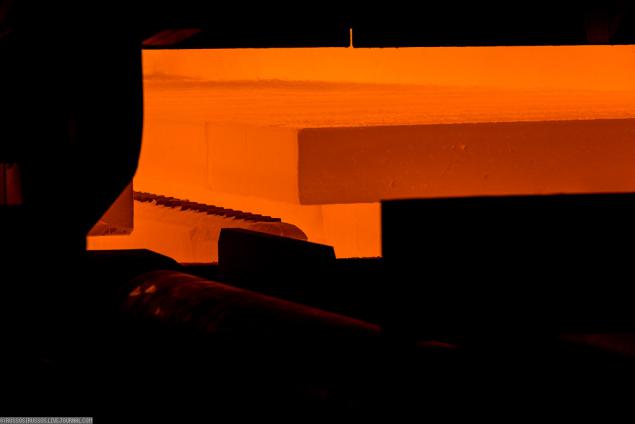

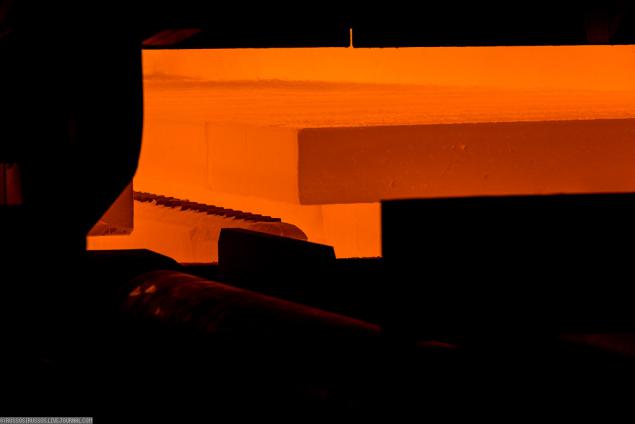

Cosechar calentado y listo para su ejecución en el molino.

Tal es el ladrillo rojo entra en los cilindros.

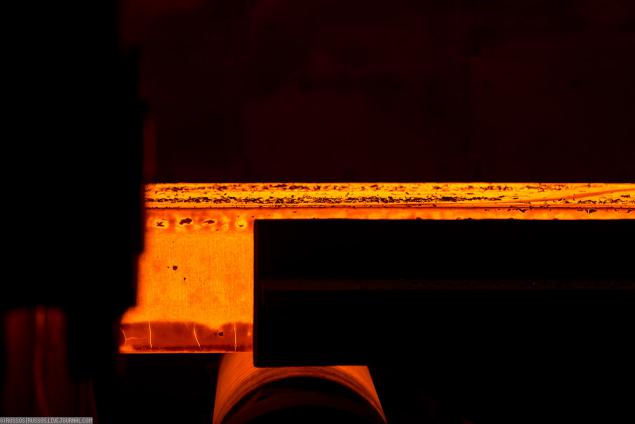

En la foto es visible en el momento de la descalcificación laminador en caliente - extracción escala de la superficie de metal con agua a alta presión.

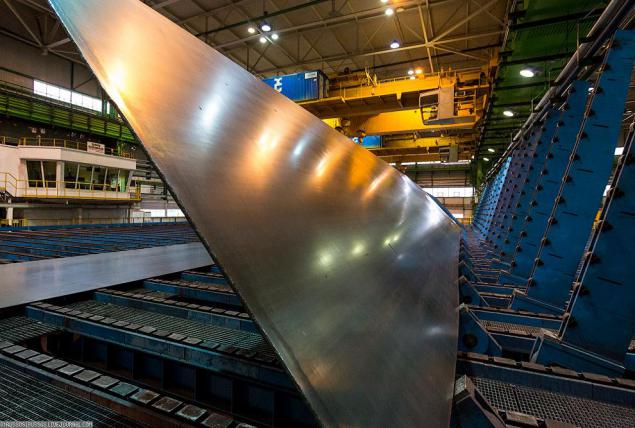

Nuestra losa ya medio desenrolló.

Como un panqueque en una sartén.

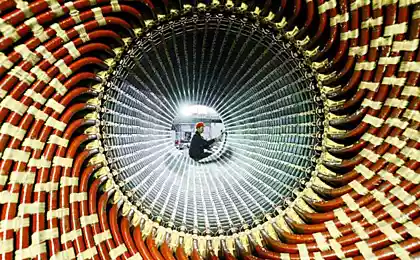

El sistema de accionamiento de los rodillos del motor. La increíble belleza del movimiento.

Cada molino de rodillos para mover la hoja tiene una unidad individual.

El sistema de suministro de agua para la instalación de láminas de refrigeración.

Clips Megaprivod! Todo funciona a partir de un solo motor y una caja de conexiones difícil!

Agua en la planta circula en un circuito cerrado.

Enfriamiento de chapa laminada.

Hojas de sección de enfriamiento lento, que dura al menos 48 horas - Deep!

Y ahí es un refrigerador. Está escrito en la etiqueta.

Se rodó hojas se enfrían y se dividen en una máquina de enderezamiento frío.

La inspección visual es la hoja casi terminado.

Tilter para dar vuelta de hoja. Es necesario debido a que es necesario examinar tanto la superficie.

Tijeras para cortar. Puede cortar el espesor del metal de hasta 48 mm. Básicamente,

grasa una lámina de acero de alta resistencia está listo. Luego se trasladó al taller, que produce tubería.

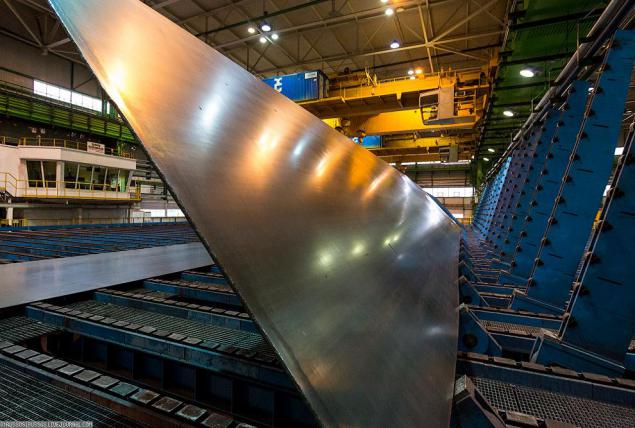

A partir de un almacén en la bandeja de salida de hoja derecha servido.

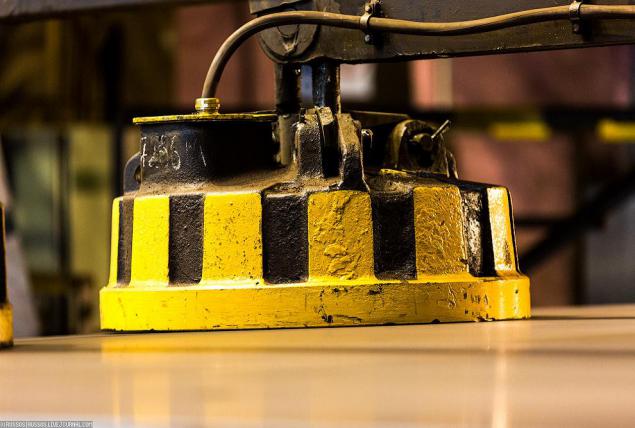

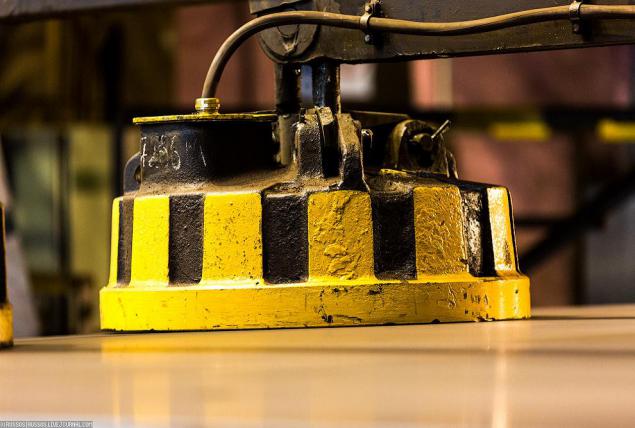

Muy buen agarre magnético.

En las esquinas de la tecnología de tiras de lámina soldada - que se utilizan para asegurar la calidad de la costura de soldadura de la tubería. El hecho es que al principio y al final del proceso de soldadura de costura no cumpla con los parámetros requeridos. Y no cortar el trozo de tubo se le ocurrió una solución.

Hojas con barras soldadas en la técnica de transporte se produce en un bordes de prensa dobladillo.

Bordes de Prensa dobladillo. Aquí, la hoja se prepara para el procesamiento en etapas de prensa de moldeo.

El siguiente paso - paso a paso prensa de moldeo.

Prensas 6.000 toneladas de hoja de opresión en un tubo.

A pocos minutos - y tubería prefabricada está listo.

Tecnología ya familiar para tiras de soldadura. Nota: el tubo está lejos de ser un círculo perfecto.

La inspección visual de la superficie interna.

En la primera fase de soldadura se realiza desde entrepierna que simplemente atraviesa el borde de la tubería.

Recorta hervir manualmente.

Generalmente tienda de tubería es enorme. Alrededor hay diferentes líneas para la producción de todo tipo de tuberías, que difieren entre sí en diámetro y propósito. Por desgracia, en un reportaje no aparecer.

La costura de soldadura principal. En primer lugar, los electrodos están expuestos.

El tubo se empuja a continuación, un poco hacia atrás de nuevo al comienzo del proceso fue en el bar.

Costura de soldadura!

Flux se filtra con succión para limpiar y reutilizar.

Costura Listo.

Toda la tubería está lista. Al mismo tiempo hay un número de tubos de soldadura.

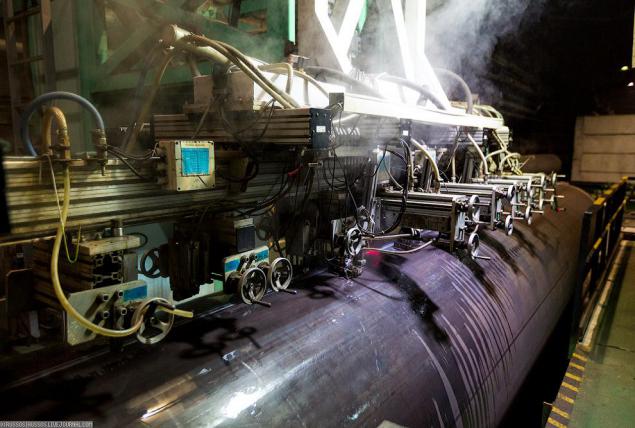

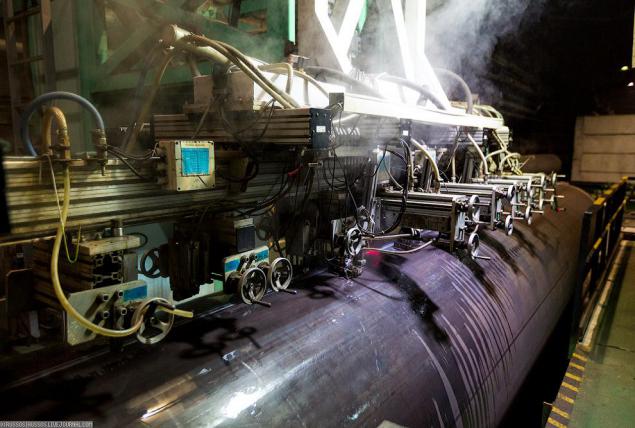

En cada etapa, además del control visual y automatizado está presente. En la foto, por ejemplo, la instalación de inspección para cada costura de cada tubo!

Esto empuja el tubo del transportador para un estudio detallado. Se cortará en pedazos, compruebe sector de costura, se tomarán muestras de metales y probaron cada parte!

Tamaño ruso! A tan sólo ese mismo tuberías 1.420 mm con un espesor de pared de 48 mm.

Detrás de las escenas mantenido la instalación de expansión, que descomprime el tubo desde el interior, dándole la forma de un círculo perfecto. A continuación, el tubo de cubierta de la capa anti-corrosión interna y externa y se envía al almacén donde y enviados a los clientes.

15 de abril a la fábrica produjo el primer tubo de la sección bajo el agua de la "South Stream"! Sociedad Total suministrará para este proyecto 600 km de tuberías. La profundidad de la corriente de más de dos kilómetros, por lo que la tubería de aumento de las necesidades. Específicamente, la redondez puede ser de hasta cuatro milímetros. Este valor es inferior al doble del estándar. VSW es capaz de liberar una hora aproximadamente 135 toneladas de dichos tubos (el peso de uno -. 9 toneladas

Y algunas fotos de la compañía, que se parece a una ciudad.

Un hermoso cubo de la división siderúrgica de ruedas de ferrocarril.

Una de las etapas del proceso para la producción de ruedas de ferrocarril. Enfriar el molde, que está lleno de lingotes de acero, de los que posteriormente hacen ruedas. De esta producción se debe, por supuesto, preparar un informe separado.

Sólo una hermosa vista de la vía del tren. Por cierto, su longitud total en VSW - 157 kilometros.

Realmente me gusta este tiro ...

Autor

De vuelta en la era soviética, se ha convertido en los mayores tubos de soldadura eléctrica fabricante VMZ y ruedas de ferrocarril. En un puesto no puede abarcar todas las instalaciones de producción de la empresa. Te voy a mostrar la ISS-500 (no, esto no es la estación espacial internacional) y complejo de tuberías de soldadura eléctrica de los tubos de gran diámetro, que se emiten los tubos de una sola costura con costura para gasoductos principales de petróleo y gas con un diámetro de hasta 1.420 mm y espesor de pared de hasta 48 mm.

50 fotos + texto.

Slyabohranilische. Aquí comienza el MCS-500. ISS - complejo metalúrgico molino-5000. La construcción del complejo tomó cuatro años - desde mayo de 2007 hasta octubre de 2011. (encargado 25 de noviembre 2011). Productos MKS-5000 - una hoja de espesor de acero de alta resistencia para la fabricación de tubos de gran diámetro. La capacidad de diseño del complejo es de 1, 5 millones. Toneladas de chapa (laminado) al año.

Losas se envían a la caldera de gas.

Hay losa durante 4-5 horas calienta a una temperatura de 900 a 1300 grados. Control de la temperatura de metal en el horno es DualSens unidades de temperatura.

Cosechar calentado y listo para su ejecución en el molino.

Tal es el ladrillo rojo entra en los cilindros.

En la foto es visible en el momento de la descalcificación laminador en caliente - extracción escala de la superficie de metal con agua a alta presión.

Nuestra losa ya medio desenrolló.

Como un panqueque en una sartén.

El sistema de accionamiento de los rodillos del motor. La increíble belleza del movimiento.

Cada molino de rodillos para mover la hoja tiene una unidad individual.

El sistema de suministro de agua para la instalación de láminas de refrigeración.

Clips Megaprivod! Todo funciona a partir de un solo motor y una caja de conexiones difícil!

Agua en la planta circula en un circuito cerrado.

Enfriamiento de chapa laminada.

Hojas de sección de enfriamiento lento, que dura al menos 48 horas - Deep!

Y ahí es un refrigerador. Está escrito en la etiqueta.

Se rodó hojas se enfrían y se dividen en una máquina de enderezamiento frío.

La inspección visual es la hoja casi terminado.

Tilter para dar vuelta de hoja. Es necesario debido a que es necesario examinar tanto la superficie.

Tijeras para cortar. Puede cortar el espesor del metal de hasta 48 mm. Básicamente,

grasa una lámina de acero de alta resistencia está listo. Luego se trasladó al taller, que produce tubería.

A partir de un almacén en la bandeja de salida de hoja derecha servido.

Muy buen agarre magnético.

En las esquinas de la tecnología de tiras de lámina soldada - que se utilizan para asegurar la calidad de la costura de soldadura de la tubería. El hecho es que al principio y al final del proceso de soldadura de costura no cumpla con los parámetros requeridos. Y no cortar el trozo de tubo se le ocurrió una solución.

Hojas con barras soldadas en la técnica de transporte se produce en un bordes de prensa dobladillo.

Bordes de Prensa dobladillo. Aquí, la hoja se prepara para el procesamiento en etapas de prensa de moldeo.

El siguiente paso - paso a paso prensa de moldeo.

Prensas 6.000 toneladas de hoja de opresión en un tubo.

A pocos minutos - y tubería prefabricada está listo.

Tecnología ya familiar para tiras de soldadura. Nota: el tubo está lejos de ser un círculo perfecto.

La inspección visual de la superficie interna.

En la primera fase de soldadura se realiza desde entrepierna que simplemente atraviesa el borde de la tubería.

Recorta hervir manualmente.

Generalmente tienda de tubería es enorme. Alrededor hay diferentes líneas para la producción de todo tipo de tuberías, que difieren entre sí en diámetro y propósito. Por desgracia, en un reportaje no aparecer.

La costura de soldadura principal. En primer lugar, los electrodos están expuestos.

El tubo se empuja a continuación, un poco hacia atrás de nuevo al comienzo del proceso fue en el bar.

Costura de soldadura!

Flux se filtra con succión para limpiar y reutilizar.

Costura Listo.

Toda la tubería está lista. Al mismo tiempo hay un número de tubos de soldadura.

En cada etapa, además del control visual y automatizado está presente. En la foto, por ejemplo, la instalación de inspección para cada costura de cada tubo!

Esto empuja el tubo del transportador para un estudio detallado. Se cortará en pedazos, compruebe sector de costura, se tomarán muestras de metales y probaron cada parte!

Tamaño ruso! A tan sólo ese mismo tuberías 1.420 mm con un espesor de pared de 48 mm.

Detrás de las escenas mantenido la instalación de expansión, que descomprime el tubo desde el interior, dándole la forma de un círculo perfecto. A continuación, el tubo de cubierta de la capa anti-corrosión interna y externa y se envía al almacén donde y enviados a los clientes.

15 de abril a la fábrica produjo el primer tubo de la sección bajo el agua de la "South Stream"! Sociedad Total suministrará para este proyecto 600 km de tuberías. La profundidad de la corriente de más de dos kilómetros, por lo que la tubería de aumento de las necesidades. Específicamente, la redondez puede ser de hasta cuatro milímetros. Este valor es inferior al doble del estándar. VSW es capaz de liberar una hora aproximadamente 135 toneladas de dichos tubos (el peso de uno -. 9 toneladas

Y algunas fotos de la compañía, que se parece a una ciudad.

Un hermoso cubo de la división siderúrgica de ruedas de ferrocarril.

Una de las etapas del proceso para la producción de ruedas de ferrocarril. Enfriar el molde, que está lleno de lingotes de acero, de los que posteriormente hacen ruedas. De esta producción se debe, por supuesto, preparar un informe separado.

Sólo una hermosa vista de la vía del tren. Por cierto, su longitud total en VSW - 157 kilometros.

Realmente me gusta este tiro ...

Autor