1084

Як зробити гігантські дзеркала для телескопів

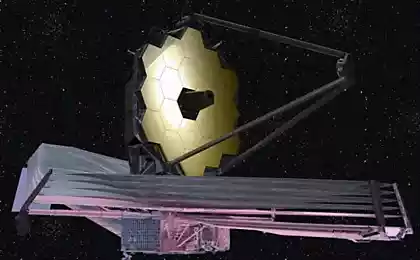

Atacama Desert в Чилі – рай для астрономів. Унікальна чистота повітря, сприятливі атмосферні умови протягом усього року і надзвичайно низькі рівні забруднення світла роблять це непристойне місце для побудови гігантських телескопів. Наприклад, телескоп E-ELT, для якого готовий будівельний майданчик. Однак це не єдиний масштабний проект такого роду. З 2005 року працює над створенням іншого вражаючого астрономічного інструменту, гігантського магнітного телескопа (GMT). Це те, що він буде виглядати як після завершення в 2020 році:

Його оптична система базується на світловідбивній поверхні 7 величезних кругових дзеркал. Кожен з діаметром 8,4 м і вагою 20 тонн. Сама ж виготовлення такого дзеркала, і навіть з необхідною точністю, є справжнім інженерним шедевром. Як створюються ці продукти? Це під вогонь.

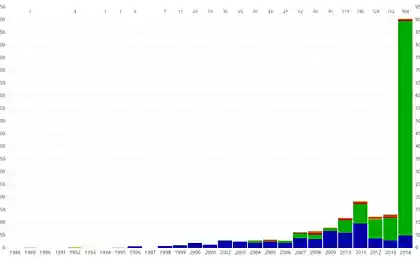

На даний момент виготовляються два дзеркала, третина відливається і поступово охолоджується, четверта планується для лиття до кінця цього року. Процес виробництва був розроблений університетом Steward обсерваторії Arizona Mirror Lab.

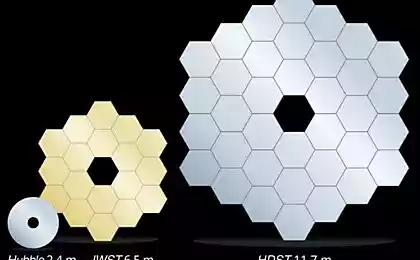

Кожен дзеркал складається з великої кількості шестигранних сегментів, що дозволило 5 разів зменшити вагу виробу в порівнянні з твердим дзеркалом однакового розміру. Якісні борозійні скляні заготовки виготовляються в Японії. Товщина відрізків не перевищує 28 мм, що позитивно впливає на умови експлуатації - таке дзеркало швидко займе температуру навколишнього середовища, що дозволить запобігти коливання повітря біля поверхні і спотворення зображень.

Підставки для дзеркальних сегментів.

Також легкий дизайн самих дзеркал дозволить зібрати світловідбивну поверхню діаметром 25 метрів від всього 7 основних і 7 вторинних дзеркал. Це полегшує управління і регулювання телескопа. Порівняйте сегменти 798 в проекті E-ELT.

Після укладання скляних заготовок на підкладки (1681 шт), вся зона майбутнього дзеркала покривається величезною обертовою духовкою. Температура досягає 1178 градусів Цельсієм, швидкість обертання печі становить 5 оборотів в хвилину. В результаті з'єднання сегментів і формування єдиного скляного масиву з параболічною формою поверхні. обертання печі через відцентрову силу дозволяє грубо формувати параболічну поверхню.

Після цього починається тривалий процес контрольованого рівномірного охолодження, в одній обертовій печі. Для запобігання розтріскування через охолодження занадто швидко. Наприкінці охолодження майбутній дзеркала ретельно знімається з термостійкої підкладки і передається на полірувальний стенд.

Потім починається ще довше і болючий процес полірування дзеркала. На відміну від сферичних дзеркал, поверхня яких є постійним, полірування гігантського параболічного дзеркала найвищої точності є дуже складним завданням. У разі дзеркал за Гдан, відхилення від сферичної форми становить 14 мм.

В цілому, параболічні лінії і поверхні, щоб говорити, ненатуральні. Практично всі інструменти, доступні і створені, якось пов'язані з кругами і сферами, тому вчені і технологи мали подряпинити голову над поліруванням дзеркала.

Одним з основних інструментів є обертовий диск діаметром близько 1 м, з дозаторами полірувальних речовин. Диск може переміщатися по напрямній рейки, а сам дзеркал обертається навколо осі на полірувальний стенд.

Це алмазний шліфувальний інструмент для основного поверхневого лікування, призначений для вирівнювання більшості дефектів поверхні скла і дають сідничну форму. Справа в тому, що під час обертання рідке скло зайняла форму симетричної параболи, яка є найближчим наближенням. І для отримання сідлово-подібної параболічної поверхні проводиться комп'ютерно кероване шліфування, при якому знімається 6-8 мм скла. Точність обробки поверхні на даному етапі досягає 100 мкм.

Далі починається полірування. Після кожного циклу полірування поверхні дзеркала вимірюється за допомогою інтерферометра. Лазерний промінь сканує всю площу дзеркала, а також різні відхилення від відображеної балки на болях і трошах фіксуються і наведено карту дефектів. Дозвіл інтерферометра становить близько 5 нанометрів.

Виходячи з карти дефектів, комп'ютер контролює інструменти під час наступного циклу полірування, витрачаючи більше часу або наносити більше тиску при обробці конкретних зон. Для корекції плями виявлятися одиночні дефекти, полірувальні круги діаметром від 10 до 35 см з досить гнучкими підошвами, що повторюють викривлення дзеркальної поверхні.

Для завдань, які будуть виконуватися телескопи, можливі дефекти поверхні не більше 25 нанометрів. І це непросто зробити це. Відшліфування першого дзеркала з часом зайняла близько року.

Джерело: habrahabr.ru/post/236147/