1083

Cómo hacer espejos para telescopios gigantes

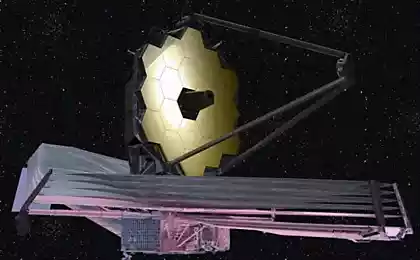

Desierto de Atacama en Chile - un paraíso para los astrónomos. La calidad del aire único, las condiciones climáticas favorables durante todo el año y muy bajo nivel de contaminación lumínica hace de esta zona inhóspita ideal para la construcción de telescopios gigantes. Por ejemplo, телескоп E-ELT, en las que ya se están preparando obra . Sin embargo, este no es el único proyecto a gran escala de este tipo. Desde 2005, se está trabajando para crear otra espectacular instrumento astronómico, Гигантского Magallanes Telescopios (GMT). Se verá como después de la construcción en 2020:

En el corazón de su sistema óptico es la superficie reflectante de 7 enormes espejos redondos. Cada diámetro de 8, 4 metros de altura y un peso de 20 toneladas. En sí misma, la producción de este tipo de espejos, e incluso con la precisión requerida, es una verdadera obra maestra de la ingeniería. Cómo crear un producto de este tipo? Sobre ella - bajo el corte

.

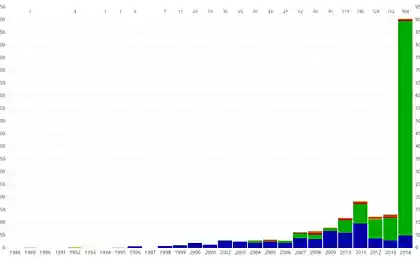

Por el momento, hizo dos espejos, la tercera moldeado y gradualmente se enfría, el cuarto está programado para lanzar a finales de este año. El proceso de fabricación desarrollado por el Laboratorio de Espejos del Observatorio Steward, Universidad de Arizona (niversidad de Espejos del Observatorio Steward de laboratorio de Arizona).

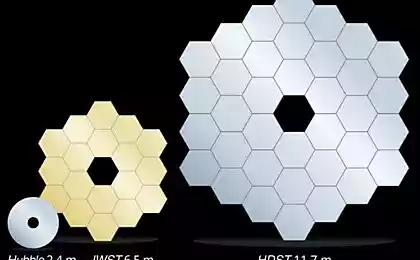

Cada espejo se compone de una pluralidad de segmentos hexagonales, lo que permitió una reducción de 5 veces en peso en comparación con productos sólidos a cielo del mismo tamaño espejo. Piezas brutas de alta calidad, hecho de vidrio de borosilicato en Japón. El espesor de los segmentos es de menos de 28 mm, que tiene un efecto positivo en las condiciones de operación - un espejo tales tomará rápidamente la temperatura ambiente, lo que evita la aparición de oscilaciones de aire a la distorsión de la superficie y la imagen

.

Sustratos para segmentos del espejo. I>

Además, los espejos de diseño de peso ligero permiten a sí mismos para recoger una superficie reflectante con un diámetro de 25 metros sólo de 7 importante y 7 espejos secundarios. Es a veces más fácil de administrar y configurar el telescopio. Compare esto con 798 segmentos en el proyecto E-ELT.

Después de poner los espacios en blanco de vidrio sobre el sustrato (1.681 piezas), arriba toda el área cubierta por un enorme espejo del futuro horno rotatorio. La temperatura alcanza los 1178 grados Celsius, la velocidad de rotación del horno - 5 rpm. Como resultado, los segmentos se fusionan para formar una única matriz de vidrio con forma parabólica de la superficie. La rotación del horno debido a la fuerza centrífuga sólo como una forma áspera una superficie parabólica.

Después de esto, el largo proceso de refrigeración controlada y uniforme, en el mismo horno. Se necesitan tres meses para evitar la aparición de grietas debido al enfriamiento demasiado rápido. Al final de la refrigeración, el futuro del espejo retira cuidadosamente del sustrato resistente al calor y se transfiere al soporte de pulido.

Entonces comienza un proceso aún más largo y laborioso de pulir el espejo. En contraste con el espejo esférico, la curvatura de la superficie es constante, pulido espejo parabólico gigante más alta precisión es una tarea muy difícil. En el caso de espejos para la desviación del locus de la forma esférica era 14 mm.

En general, las líneas y las superficies parabólicas son, por así decirlo, no natural. Casi todas las herramientas disponibles y creado de alguna manera asociado con los círculos y esferas, así que los científicos y tecnólogos tuvieron que romper la cabeza contra el espejo-pulido.

Una de las herramientas principales es un disco giratorio con un diámetro de aproximadamente 1 m, con dispensadores de agentes de pulido. El disco se puede mover a lo largo de los carriles de guía, mientras que el propio espejo se gira alrededor del eje en el soporte del pulido.

Este diamante herramientas de molienda para el tratamiento principal superficie está diseñada para alinear la mayoría de los defectos en la superficie del vidrio, y dar una forma de silla. El hecho es que durante waterglass rotación adoptó forma de parábola simétrica que es la aproximación más cercana. Y la silla de una superficie parabólica por un rectificado controlado por ordenador, en el que el vidrio se retira 6-8 mm. Precisión superficie de mecanizado en esta etapa es de 100 micras.

Entonces comienza el pulido. Después de cada ciclo de pulido usando интерферометра se mide la superficie del espejo. El haz de láser escanea toda la superficie, y varias desviaciones del haz reflejado en el convexa y depresiones son fijos y defectos de mapeo. La resolución del interferómetro es de unos 5 nanómetros.

Sobre la base del mapa de defectos ordenador controla los instrumentos durante el siguiente ciclo de pulido, pasar más tiempo o aplicando más presión en el tratamiento de áreas específicas. Para solucionar los defectos de un solo punto detectado también se han utilizado pulido ruedas con un diámetro de 10 a 35 cm con una suela suficientemente flexibles, repetir la curvatura de la superficie del espejo.

Para las tareas a realizar por el telescopio permite tener defectos en la superficie de no más de 25 nanómetros. Y para lograr esto es muy difícil. Pulir el primer espejo al final tomó cerca de un año.

Fuente: habrahabr.ru/post/236147/