2071

俄罗斯假肢手指用3D打印

在俄罗斯是非常严重的问题 - 缺乏功能性假肢手指。有可用的功能失调的解决方案并且是纯粹的外观。但近一年来,一队 Can-Touch.ru (在工业3D打印领域的专家)的灵感创造了一个功能假肢孩子的想法。它很快加入了这个项目的工程师 WEAS机器人(在机器人领域的专家),并开始认真工作。

在有关如何开发假体的切口故事。这是写在第一人直接向项目组成员的文本。

第一个病人 B>

我们的第一个病人 - 亚历山大,在雅罗斯拉夫尔市的居民。由于事故导致他失去了手指上的双手,但手腕上保留完整的功能。

从构思到实现我们的方式:创建一个详细的报告,该假体,您可以用3D打印阅读文章刷假牙。这是困难的,但有趣的,并在第一时间不是所有的横空出世,他的假体仍然需要工作。

女孩奥克萨娜 B>

第二个病人 - 小女孩奥克萨娜。的假体对她说谎的模式,完全建立的设计师和工程设计的版本为基础。

值得注意的是,该嵌合已经确定了设计上的缺陷,但也表现出一定的决定是成功的。现在奥克萨娜已经掌握了假体的第二,提高修改。

下面是我们的第三个十年,假体丹尼尔从萨拉托夫安装的视频。

这一切如何去 B>

这里是一个视频 鼓舞了项目组创建一个假体。南非木工理查德·范·埃斯开发的机械假肢与正常手指,它可以打印的3D打印机上。凡徒免费假牙已经生产好几个孩子。

这次的主题是他们非常感兴趣,想做一些好的,有用的。孩子们开始寻找有关信息,这种做法在俄罗斯,遗憾的是,并没有发现任何东西。也许我们只是找不到任何东西,但也许我们这样做,是没有人做。

假体的设计和安装技术 B>

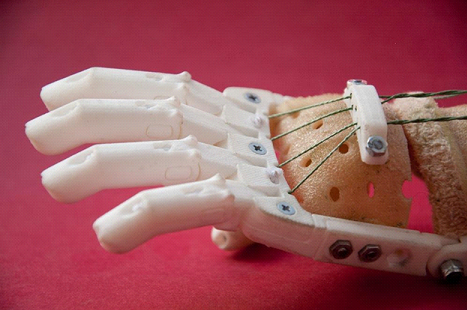

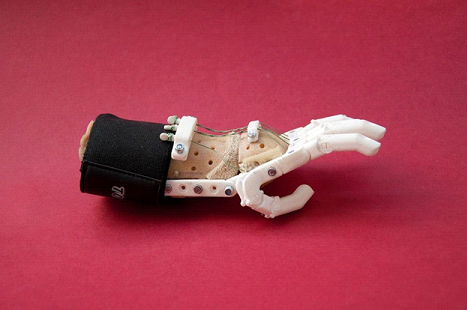

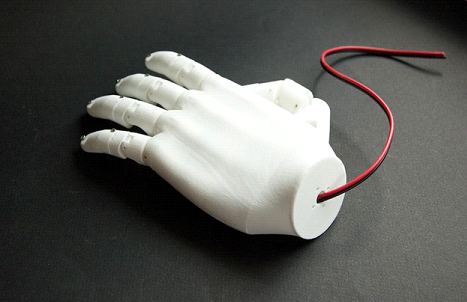

假牙使用的3D打印,致力于工业三维打印机制成。这些打印机可以打印精度高,保证了高品质的产品。另一种3D打印的主要优点是,你可以做绝个别产品的大小,形状和设计,并使其在修复不可缺少的。

义齿工作(进行钳)由于腕关节的弯曲。它弥补了没有孩子的手指,并允许更充实的生活。

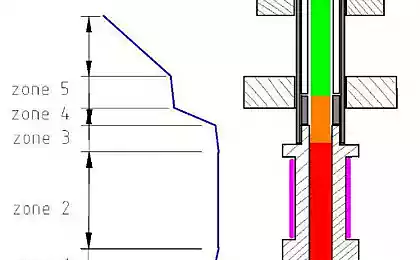

制造假体的安装是如下方法:

1.首先,你必须删除孩子的手掌大小,进一步完善该模型,并发送打印。

假体2的详细资料,从SLS中立生物塑料上印刷3D打印机技术 - 聚酰胺(PA2200)

3.接着,将假体要一个特殊的热塑性软化以80度的温度下,进行冷却,并形成在右手假体的框架。

4.组装后只能调节拉绳的张力,就可以开始假体,当然这需要时间的熟悉。

安装假肢(从训练前的模型准备)的整个过程需要5-6天。

我们还应该提到该项目的另一特点,在目前的阶段。假体的构造和设计的发展是由不同的团队成员远程完成。在这方面,我们一直在寻找联合项目管理在云的可能性,并与Autodesk的代表会面后,他们提供了一个解决方案。我们已经与该公司的清洁技术项目,并且我们提供了多个许可证软件包产品设计套件 。与Autodesk合作,为我们的主要优势是一个非常方便的远程工作都谁使用了多种软件解决方案(发明者,3ds Max中时,AutoCAD等)的团队成员。整合是用程序Autodesk库,其显著降低了时间的信息队内交换的帮助。

支持项目 B>

成功实施该项目的一个重要任务就是要找到在俄罗斯和国外的严肃的合作伙伴。迄今为止,该公司的合作伙伴有:义肢他们研究所。 GA阿尔布雷希特(圣彼得堡),企业孵化器“因格里亚”(圣彼得堡),一个设计机构奥尼卡(莫斯科,英国高等教育设计学院),国际中心的社会创新ImpactHub网络。

当前挑战和期待 B>

正如上面提到的,我们仍然有一些设计缺陷。这里是基本的问题需要解决:

1.新的发展机制,折叠后返回刷预设立场。

2.查找拇指的最方便和功能夹持器的最佳位置。

3.我们需要做的更方便的安装和调整线的张力。

下一个将被打印的5-6的假体进行测试(每个假肢的将被设置为单个患者),其中,将设售前样品,这是认证的结果(主要要求 - 必须工作假体百万周期)。

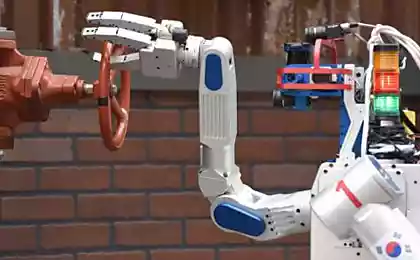

当我们开始开发机电假体,并且已经取得了第一台样机。谁检查整个集合的机电电路和与肌datchitkami相结合的第一次测试。

一般情况下,对于未来一年的项目开发计划如下:

1.最终确定的机械假肢手指设计的。

2.定稿机电假体。

3.认证和市场的机械假肢的手指。

4,认证和销售机电假体。

5.开发一个原型的外骨骼肩的人与疾病关节挛缩和示范样机在莫斯科举行的国际会议。

我们是开放的合作 B>

我们欢迎任何意见,建议,信息,正确的联系人,以及的想法和转贴的传播。共同努力,已成功地生产出三个样品。走出一条通向未来,许多儿童和成人可以以低廉的价格获得了类似的假体相比,我们现在。胸襟,诚邀您的对话和互动。留下您的评论的帖子,写邮件info@can-touch.ru消息。我们很乐意回答大家!

资料来源:<一href="http://habrahabr.ru/company/autodesk/blog/229297/">habrahabr.ru/company/autodesk/blog/229297/