1639

Виробництво ламінованої деревини

Питання власної вітальні виникає швидше або пізно в кожній людині. Я хвилююсь про цю проблему, включаючи себе. Останнім часом, відвідавши виставку, присвячену будівництву будинку, зацікавила питання про те, що і як будматеріали виготовляються для простого дерев'яного будинку, що є більш доступним, ніж найдешевший в столиці.

Продовження під kata

524090 Р

Все починається з того, що рослина отримує ці пакети з дерев'яними дошками. Спеціаліст з виробництва перевіряє кожен такий пакет відповідності якості перед початком циклу виробництва. Підтверджуються дошки та після підтвердження якості, які надсилаються на перший етап. Якщо відсоток дефектів і вузлів на заготовках перевищує допустимі норми, то такий пакет відправляється назад до постачальника.

Сировина з якої буде виготовлена з сосни і ялини.

р.

р.

Територія заводу не невелика, на відстані можна побачити будівлю під будівництвом, в якому будуть виготовлені більше заготовок, ніж в інших магазинах.

Після того, як дошки вибираються, вони зібрані в сушильну сумку - набір заготовок, які будуть розміщені в сушильній камері. Дошки попередньо витягуються з такою стрічкою, щоб під час процесу сушіння вони не деформуються.

р.

р.

При виробництві 6 сушених камер до 75 куб. м.

Р

Р

Давайте подивимося всередині.

(доб. 2)

(доб. 2)

Пакети з дошками знаходяться в камері 6-8 днів, при температурі 65-68 градусів. Камера сушки оснащена вологістю повітря, датчиками температури для контролю правильної технології сушіння дощок.

Це фото свіжого клеєного необробленого бруса, тут можна побачити, як дошки різних розмірів роблять один міцний брус. Про це

р.

р.

Але назад до виробництва. Після сушки пакет з дошками входить в магазин.

Ось він проходить через машину, яка зрізає дошку з усіх чотирьох сторін. На цьому етапі робітники проводять візуальну перевірку, кожна дошка переочищається від дефектів і вузлів. Відразу визначте, які дошки підуть до внутрішньої і зовнішньої сторони майбутнього бруса. Більш красиві дошки, з меншими вузликами йдуть назовні.

Як я сказав, що дошки виготовлені з сосни і ялини. Так як вони схожі в структурі волокон, їх можна легко приклеїти разом. І також інформація для спостерігачів - дошки ялини і штифти можна виділити сучки - в соснові вони більше, ніж в ялинку.

Далі дошки приклеюються разом. Тут пристрій вимкнено, тому що ви можете бачити пристрій склеювання в експлуатації на фото з сусіднього цеху.

р.

р.

Цей дощ - клей, що охоплює дошку з одного боку.

Додатково очищається рулонами. Залежно від кожного індивідуального замовлення, брус виконаний / приклеюється з декількох дощок різної довжини і ширини. Я майже забули сказати, що в виробництві не роблять для майбутнього бруса. Його виготовлення починається тільки після того, як клієнт замовляє будинок (приготував фундамент) або окремі частини.

Клей, що використовується в виробництві, сертифікований для безпеки і не містить формальдегідів і речовин, небезпечних для людини.

У цій бочки є затверджувач, який змішується з клею безпосередньо перед склеюванням.

Після дощок змащують клеєм і належним чином укладаються, їх розміщують під пресом, в якому знаходиться 40 хвилин. Після того, як вони збираються і «відступають» ще два години до досягнення наступного етапу.

Далі заготовки переходять на наступний етап, але перед цим заготовка променя знову проходить через машину, яка обробляє її з чотирьох сторін.

Як виглядає бар після профілювання, але це не все. Як бачите, кінці нерівні, а бруски не нарізають на потрібні частини.

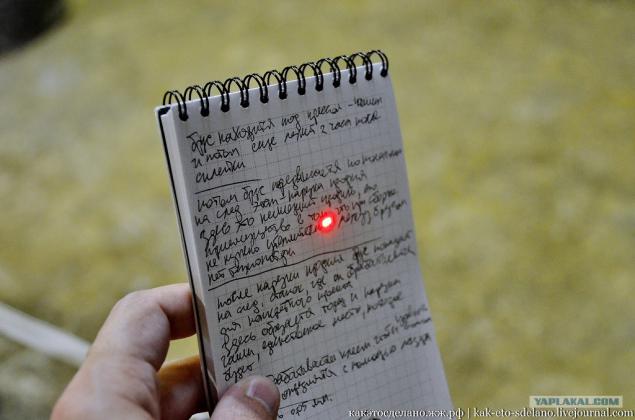

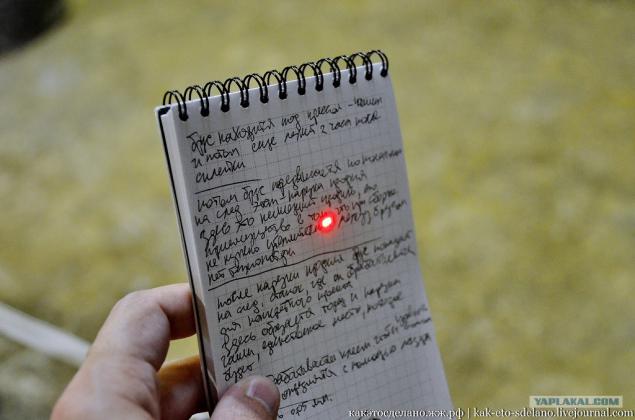

До речі, точність ріжучого профілю визначається такими лазерними датчиками.

Я спробував спалити свій ноутбук, але якось це не працює.

р.

р.

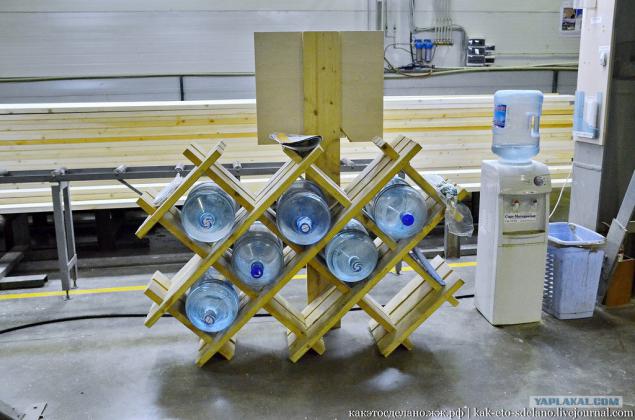

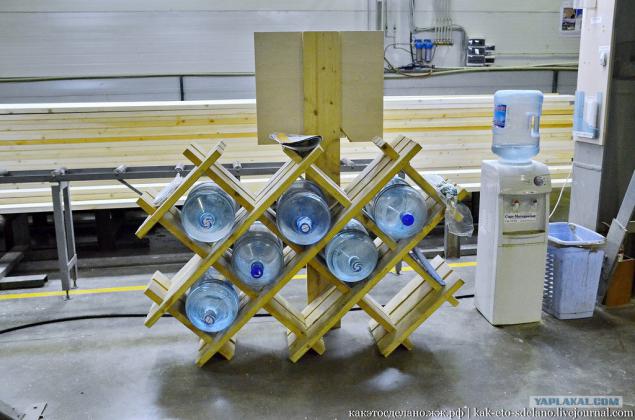

Ще одна приємна деталь - холодильник з прохолодною водою. Дуже необхідна річ у виробництві.

Але ми звернулися. Далі бар падає на машині, яка ріже кінець і ...

Нарізаємо чашу - пригнічення в брусі, необхідно для поперечної збірки. Кубок, до речі, це єдине місце, яке буде покрито утеплювачем. При монтажі стін будинку утеплювач не використовується, тільки в місцях з'єднання.

Ну ось деталі для будинку. Кінці обробляються кінцевим герметиком.

І це готовий домашній пакет. Для одного будинку буде кілька.

Кожна деталь позначена папером з штрих-кодом, яка містить всю інформацію про бар, право до якого вона повинна бути укладена в будинок.

І ще одна деталь: після підготовки кожної такої партії для окремого проекту проводиться контрольні розділи, які потім розглядаються в заводській лабораторії з дотриманням якості. Зріз нагрівається і охолоджується до певної температури на 50 циклів, які імітують зиму і влітку, тобто теоретично, будинок з такого бруса може стояти на 50 років.

Процес також контролюється камерою, яку я розповів про процес виробництва онлайн для відвідувачів сайту заводу.

Моніторинги відображають деталі виробничого процесу. Фотографії шоу-проектів, які в даний час знаходяться в метро.

р.

р.

На прикладі даного зразка, який стоїть в магазині, можна побачити, що виглядає кут стін будинку. З такими залізними шпильками кріпляться тільки кути, а вздовж решти стін, бруски розміщуються на дерев'яних шпильках.

Перейдіть на наступний етап. Тут лікується готовий брус антисептичним для пожежозахисту. Захищаючи його від корових жуків, цвілі, гнилі і запобігає спалювання будинку. Я повинен уточнити, що ефект антисептики, безумовно, не вічний, але зберігає властивості деревини протягом деякого часу, і в разі пожежі будинок не запалить як матч, оскільки при лікуванні антисептичним, киснем знімається з дерева.

При необхідності брус може приймати антисептичні ванни.

Після цього етапу ми можемо сказати, що процес виробництва і приготування бруса для замовника завершено. Але це не все.

Після лікування антисептиком бар знову збирається в таких пакетах, які готові надсилатися клієнту.

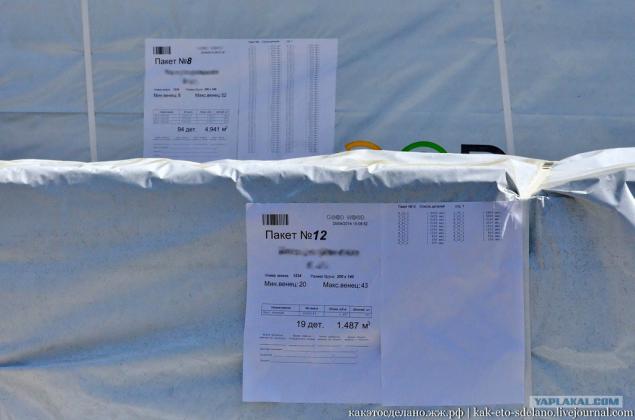

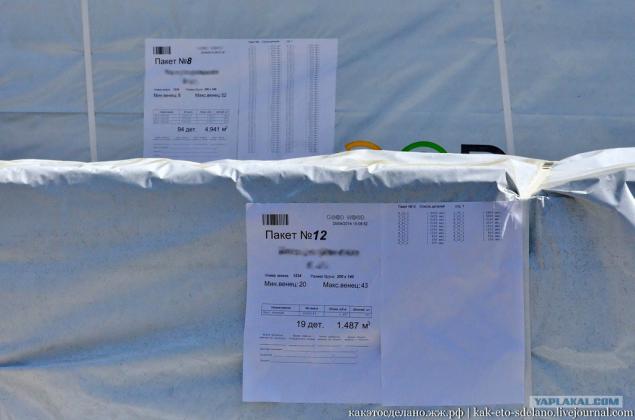

Кожен пакет містить інформацію про клієнта та контент. Зауважте слова «мін. корона 20» і «макс. корона 43» – це означає, що цей пакет має частини, які підходять для складання з 20 «шарових» стін до 43. Для того щоб не відкрити всі пакети в пошуку необхідної частини - вони можуть бути в одному пакеті, перед певним етапом складання.

Ми побачили майже весь виробничий ланцюг, проте, наш тур не завершений, ми йдемо на наступний майстер-клас, щоб дізнатися подробиці. До речі, звертайте увагу на цей будинок, тут є одна з офісів компанії, яка використовує менеджери з продажу, фахівці кол-центрів, архітектори та дизайнери. Як бачите, це повністю виготовлено в цьому виробництві і зібрані співробітниками компанії.

Наступний майстер-клас з виробництва більший, є нові, німецькі машини, тут вони роблять брус довжиною до 12 метрів і надбаром, переріз якого більше, ніж ці ми побачили раніше.

У цьому майстерні брус також виготовлений з індивідуальних дощок, які нарізані клеєм в довгу дошку.

Р

Р

Сайти дощок з дефектами та сучками, які можуть пошкодити майбутній продукт. Це картина відходів.

І це готові дошки, з яких буде приклеюватися брус. Це той самий технологічний ланцюг, який ми бачили до того, що я не повторю його.

Тринадцятиметровий прес.

Після обробки дощок їх кінці зрізають «гербом», а потім машиною приклеїти дошки тиску на один одного. Для того, щоб приклеїти дошку разом.

Добре, потім дошки приклеюються в брус, оброблені, а профіль нарізається на цій машині. І я додаю, що брус приклеєний з індивідуальних дощок різних розмірів міцніше, ніж з одномісних дощок, тому що дерево усаджує час і натяг між іншими клеєними дошками збільшується в ній, а короткі зрізи заготовки повністю мінімують цей ефект. Пересувні балки при побудові будинку також виготовляються з такого бруса, обов'язково.

Тут йде супербар. До речі, замовник, який замовляє бар на будинок, вибирає розмір ділянки на свій смак. Тут компанія може допомогти йому вирішити проект або створити власний проект за допомогою архітекторів і інженерів Good Wood.

3610Р. 4200Р.

І це супермашина Гундгера, яка в цьому місці нарізається чашою в барі.

Я помітив, що вентиляція і пилова робота добре в майстер-класах, які неминуче не зависають в повітрі протягом тривалого часу.

р.

р.

З пилом і найменшою тирси також борються зволожувачі. Це добре, щоб мати будинок.

Незважаючи на те, що виробництво має відходи у вигляді обрізки, можна сказати, що це практично нестійке виробництво (у господарських умовах), оскільки дерево, що не підходить для виготовлення бруса, продається як паливо для каміна, і використовується для власних потреб, а також палива.

Вони використовують тирси, щоб зробити камінні брикети, як це.

Наприкінці туру я знову познайомлюся з готовими мішками для сушки.

р.

р.

У цій ємності зібрані тирси виробництва.

Нарешті, ми підемо до маленького двоповерхового будинку на території компанії, який можна побачити будь-яким. Дивитися досить.

Хочу сказати, що тільки фахівці компанії збирають будинки для своїх клієнтів, починаючи від укладання фундаменту, до покрівельних робіт і установки котла і т.д., що дуже зручно.

Має власну котельню, яка важлива.

Будинок виконаний з найпростішого брусу. Звичайно, після складання будинку потрібно пофарбувати його для збереження своїх властивостей. До речі, перевага бруса до звичайного колоди полягає в тому, що з часом брус усаджує тільки 1-2% і колода - 15%! Крім того, весь журнал не піддається висиханню без деформації.

Дуже простора, яскрава кухня.

Згладжування в вітальню. Унітаз і ванна не виглядали, так як в цьому місці цікавилися потенційними покупцями, які блукають навколо будинку.

На першому поверсі немає житлових кімнат, адже площа будинку дуже мала. На другому поверсі знаходиться три. Перші два дитячі кімнати.

Третій номер - спальня для батьків.

Додано до [mergetime]1400819912[/mergetime]

Тепер ви знаєте, як побудувати будинок. Дякуємо всім, хто читає до кінця.

від escogido7

Я все

Продовження під kata

524090 Р

Все починається з того, що рослина отримує ці пакети з дерев'яними дошками. Спеціаліст з виробництва перевіряє кожен такий пакет відповідності якості перед початком циклу виробництва. Підтверджуються дошки та після підтвердження якості, які надсилаються на перший етап. Якщо відсоток дефектів і вузлів на заготовках перевищує допустимі норми, то такий пакет відправляється назад до постачальника.

Сировина з якої буде виготовлена з сосни і ялини.

р.

р.Територія заводу не невелика, на відстані можна побачити будівлю під будівництвом, в якому будуть виготовлені більше заготовок, ніж в інших магазинах.

Після того, як дошки вибираються, вони зібрані в сушильну сумку - набір заготовок, які будуть розміщені в сушильній камері. Дошки попередньо витягуються з такою стрічкою, щоб під час процесу сушіння вони не деформуються.

р.

р.При виробництві 6 сушених камер до 75 куб. м.

Р

РДавайте подивимося всередині.

(доб. 2)

(доб. 2)Пакети з дошками знаходяться в камері 6-8 днів, при температурі 65-68 градусів. Камера сушки оснащена вологістю повітря, датчиками температури для контролю правильної технології сушіння дощок.

Це фото свіжого клеєного необробленого бруса, тут можна побачити, як дошки різних розмірів роблять один міцний брус. Про це

р.

р.Але назад до виробництва. Після сушки пакет з дошками входить в магазин.

Ось він проходить через машину, яка зрізає дошку з усіх чотирьох сторін. На цьому етапі робітники проводять візуальну перевірку, кожна дошка переочищається від дефектів і вузлів. Відразу визначте, які дошки підуть до внутрішньої і зовнішньої сторони майбутнього бруса. Більш красиві дошки, з меншими вузликами йдуть назовні.

Як я сказав, що дошки виготовлені з сосни і ялини. Так як вони схожі в структурі волокон, їх можна легко приклеїти разом. І також інформація для спостерігачів - дошки ялини і штифти можна виділити сучки - в соснові вони більше, ніж в ялинку.

Далі дошки приклеюються разом. Тут пристрій вимкнено, тому що ви можете бачити пристрій склеювання в експлуатації на фото з сусіднього цеху.

р.

р.Цей дощ - клей, що охоплює дошку з одного боку.

Додатково очищається рулонами. Залежно від кожного індивідуального замовлення, брус виконаний / приклеюється з декількох дощок різної довжини і ширини. Я майже забули сказати, що в виробництві не роблять для майбутнього бруса. Його виготовлення починається тільки після того, як клієнт замовляє будинок (приготував фундамент) або окремі частини.

Клей, що використовується в виробництві, сертифікований для безпеки і не містить формальдегідів і речовин, небезпечних для людини.

У цій бочки є затверджувач, який змішується з клею безпосередньо перед склеюванням.

Після дощок змащують клеєм і належним чином укладаються, їх розміщують під пресом, в якому знаходиться 40 хвилин. Після того, як вони збираються і «відступають» ще два години до досягнення наступного етапу.

Далі заготовки переходять на наступний етап, але перед цим заготовка променя знову проходить через машину, яка обробляє її з чотирьох сторін.

Як виглядає бар після профілювання, але це не все. Як бачите, кінці нерівні, а бруски не нарізають на потрібні частини.

До речі, точність ріжучого профілю визначається такими лазерними датчиками.

Я спробував спалити свій ноутбук, але якось це не працює.

р.

р.Ще одна приємна деталь - холодильник з прохолодною водою. Дуже необхідна річ у виробництві.

Але ми звернулися. Далі бар падає на машині, яка ріже кінець і ...

Нарізаємо чашу - пригнічення в брусі, необхідно для поперечної збірки. Кубок, до речі, це єдине місце, яке буде покрито утеплювачем. При монтажі стін будинку утеплювач не використовується, тільки в місцях з'єднання.

Ну ось деталі для будинку. Кінці обробляються кінцевим герметиком.

І це готовий домашній пакет. Для одного будинку буде кілька.

Кожна деталь позначена папером з штрих-кодом, яка містить всю інформацію про бар, право до якого вона повинна бути укладена в будинок.

І ще одна деталь: після підготовки кожної такої партії для окремого проекту проводиться контрольні розділи, які потім розглядаються в заводській лабораторії з дотриманням якості. Зріз нагрівається і охолоджується до певної температури на 50 циклів, які імітують зиму і влітку, тобто теоретично, будинок з такого бруса може стояти на 50 років.

Процес також контролюється камерою, яку я розповів про процес виробництва онлайн для відвідувачів сайту заводу.

Моніторинги відображають деталі виробничого процесу. Фотографії шоу-проектів, які в даний час знаходяться в метро.

р.

р.На прикладі даного зразка, який стоїть в магазині, можна побачити, що виглядає кут стін будинку. З такими залізними шпильками кріпляться тільки кути, а вздовж решти стін, бруски розміщуються на дерев'яних шпильках.

Перейдіть на наступний етап. Тут лікується готовий брус антисептичним для пожежозахисту. Захищаючи його від корових жуків, цвілі, гнилі і запобігає спалювання будинку. Я повинен уточнити, що ефект антисептики, безумовно, не вічний, але зберігає властивості деревини протягом деякого часу, і в разі пожежі будинок не запалить як матч, оскільки при лікуванні антисептичним, киснем знімається з дерева.

При необхідності брус може приймати антисептичні ванни.

Після цього етапу ми можемо сказати, що процес виробництва і приготування бруса для замовника завершено. Але це не все.

Після лікування антисептиком бар знову збирається в таких пакетах, які готові надсилатися клієнту.

Кожен пакет містить інформацію про клієнта та контент. Зауважте слова «мін. корона 20» і «макс. корона 43» – це означає, що цей пакет має частини, які підходять для складання з 20 «шарових» стін до 43. Для того щоб не відкрити всі пакети в пошуку необхідної частини - вони можуть бути в одному пакеті, перед певним етапом складання.

Ми побачили майже весь виробничий ланцюг, проте, наш тур не завершений, ми йдемо на наступний майстер-клас, щоб дізнатися подробиці. До речі, звертайте увагу на цей будинок, тут є одна з офісів компанії, яка використовує менеджери з продажу, фахівці кол-центрів, архітектори та дизайнери. Як бачите, це повністю виготовлено в цьому виробництві і зібрані співробітниками компанії.

Наступний майстер-клас з виробництва більший, є нові, німецькі машини, тут вони роблять брус довжиною до 12 метрів і надбаром, переріз якого більше, ніж ці ми побачили раніше.

У цьому майстерні брус також виготовлений з індивідуальних дощок, які нарізані клеєм в довгу дошку.

Р

РСайти дощок з дефектами та сучками, які можуть пошкодити майбутній продукт. Це картина відходів.

І це готові дошки, з яких буде приклеюватися брус. Це той самий технологічний ланцюг, який ми бачили до того, що я не повторю його.

Тринадцятиметровий прес.

Після обробки дощок їх кінці зрізають «гербом», а потім машиною приклеїти дошки тиску на один одного. Для того, щоб приклеїти дошку разом.

Добре, потім дошки приклеюються в брус, оброблені, а профіль нарізається на цій машині. І я додаю, що брус приклеєний з індивідуальних дощок різних розмірів міцніше, ніж з одномісних дощок, тому що дерево усаджує час і натяг між іншими клеєними дошками збільшується в ній, а короткі зрізи заготовки повністю мінімують цей ефект. Пересувні балки при побудові будинку також виготовляються з такого бруса, обов'язково.

Тут йде супербар. До речі, замовник, який замовляє бар на будинок, вибирає розмір ділянки на свій смак. Тут компанія може допомогти йому вирішити проект або створити власний проект за допомогою архітекторів і інженерів Good Wood.

3610Р. 4200Р.

І це супермашина Гундгера, яка в цьому місці нарізається чашою в барі.

Я помітив, що вентиляція і пилова робота добре в майстер-класах, які неминуче не зависають в повітрі протягом тривалого часу.

р.

р.З пилом і найменшою тирси також борються зволожувачі. Це добре, щоб мати будинок.

Незважаючи на те, що виробництво має відходи у вигляді обрізки, можна сказати, що це практично нестійке виробництво (у господарських умовах), оскільки дерево, що не підходить для виготовлення бруса, продається як паливо для каміна, і використовується для власних потреб, а також палива.

Вони використовують тирси, щоб зробити камінні брикети, як це.

Наприкінці туру я знову познайомлюся з готовими мішками для сушки.

р.

р.У цій ємності зібрані тирси виробництва.

Нарешті, ми підемо до маленького двоповерхового будинку на території компанії, який можна побачити будь-яким. Дивитися досить.

Хочу сказати, що тільки фахівці компанії збирають будинки для своїх клієнтів, починаючи від укладання фундаменту, до покрівельних робіт і установки котла і т.д., що дуже зручно.

Має власну котельню, яка важлива.

Будинок виконаний з найпростішого брусу. Звичайно, після складання будинку потрібно пофарбувати його для збереження своїх властивостей. До речі, перевага бруса до звичайного колоди полягає в тому, що з часом брус усаджує тільки 1-2% і колода - 15%! Крім того, весь журнал не піддається висиханню без деформації.

Дуже простора, яскрава кухня.

Згладжування в вітальню. Унітаз і ванна не виглядали, так як в цьому місці цікавилися потенційними покупцями, які блукають навколо будинку.

На першому поверсі немає житлових кімнат, адже площа будинку дуже мала. На другому поверсі знаходиться три. Перші два дитячі кімнати.

Третій номер - спальня для батьків.

Додано до [mergetime]1400819912[/mergetime]

Тепер ви знаєте, як побудувати будинок. Дякуємо всім, хто читає до кінця.

від escogido7

Я все