1875

Як зробити олівці з Сибірського кедара

Сьогодні завод сибірської олівець є єдиним виробником олівців і олівців, виготовлених з сибірського кедру в колишньому Радянському Союзі, деревина якого використовується для виробництва олівців вищої цінової категорії.

Як ми робимо олівці, які ми знаємо з дитинства?

Виробництво олівців починається з лісообміну, де зберігають збираний кедр. Зараз налічується понад три тисячі кубів деревини. У цьому році регіональна влада допомогла заводу з надання матеріально-планової продукції близько 85 млн. олівців.

«В лісі ми купуємо не приїжджаємо до нас в результаті барбаричного пада», - розповідає Анатолій Любін, директор заводу. - У переважній більшості це санітарна заправка загартованого кедру, яка більше не дає горіхам. Кедр вирощує до 500 років, але конуси на ньому з'являються десь до віку 250, після чого починає гинуть, вона впливає на різні комахи. Якщо ви зрізаєте його в цей період, новий кедр виросте швидше.

До ріжучості колоди проходять обов'язкове приготування: кожен зруб необхідно мити так, щоб приклеїти шматочки землі або глини з камінням не випадково пошкодити пилки. Для цього дерево з лісового обміну розміщується і витримується в спеціальному басейні з теплою водою. Влітку тут зберігається короткочасно, до двадцяти хвилин, але взимку колода знаходиться в басейні до тих пір, поки вона ще не зайде до трьох годин. І після 369 годин або 16.5 днів і 26 різних технологічних операцій з колоди будуть завершені олівці.

У зрубі вони роблять цей брус:

Виробництво дерев'яного олівця вкрай затребувана на якість матеріалу, бере участь тільки чистий прямий дерево. І якщо для столяризації наявність таких дефектів, наприклад, вузли, не є катастрофічними, то олівцем з такого дерева не можна зробити. Тому дуже важко розповісти заздалегідь, скільки олівців вийдуть з одного пучка.

Для зменшення кількості відходів компанія шукає різні способи збільшення глибини обробки деревини. Одним з таких способів є розширення асортименту продукції. Отже, від планшета, який не підходить для виробництва олівця, вони планують запустити виробництво дерев'яних головоломок для дітей і молитвних засобів. У виробництво коротких олівців, як для магазинів ІКЕА, і деякі переходять у виробництво цих дерев'яних шпаків:

499 р.

Деревина, отримана з колоди, нарізається на короткі сегменти, кожен з яких потім розчиняється в десять дошках. Для того щоб всі таблетки були однаковими, їх потрібно калібрувати. Для цього вони приводяться через спеціальну машину. На виході з неї таблетки мають однаковий розмір і строго перпендикулярні обличчя.

Потім таблетки калібровані поміщаються в автоклаві. На її зовнішній вигляд вона нагадує бочку, до якого приводяться багато труб різних діаметрів. За допомогою цих труб в камері можна створити вакуумний, насосний тиск і поставляти всі види розчинів всередині.

В результаті цих процесів смоли, що містяться в ньому, видаляються з таблеток, а деревина просочена (замочена) з парафіном. На сьогоднішній день це не найпростіший, але один з найефективніших способів поліпшити важливі властивості матеріалу і захистити дерево від шкідливого впливу навколишнього середовища.

«Еномблед» після обробки в автоклаві, таблетки олівця залишаються правильно сушені, а потім відправляють безпосередньо до виробництва олівців. При цьому процес виготовлення дошки можна вважати повним. Це те, що таблетки виглядають як після обробки в автоклаві

«Основний принцип і технологія виробництва з Томськ почав робити олівці, не змінився», – розповідає Анатолій Лунін. Всі процеси в нашій фабриці добре організовані. Модернізація обладнання виражається заміною деяких компонентів, або переходу на більш економічні двигуни, використання нових фрезерних різак. У деяких нових матеріалах ми змінюємо щось в прийнятті та оцінці, але сама технологія залишається незмінною.

Готова таблетка надходить в магазин білого олівця, де для стартових паз ріжеться в ній на машині, де штанги будуть закладені (слово «біле» в цьому випадку означає, що олівцем ще не забарвлюється на цьому етапі). Таблетки подаються на одну сторону машини, на шляху їх поверхня подрібнюється для склеювання, спеціальний фрезерний різак в ньому ріже глибоко. На ближньому краю машини автоматично укладаються дошки. Товщина полірованої таблетки з ріжучими пазами становить 5 мм, що дорівнює половині товщини майбутнього олівця.

На наступному етапі таблетки склеюються разом в парах, щоб зробити один олівецьблок.

Машина плавно живить першу дошку і кладає прутки в її пазах. Після цього другий планк вже змащується водорозчинним клеєм, залишає інший пристрій і акуратно лежить на першому. Отримані олівець блоки затискаються в пневматичному пресі і затягуються стрижнем.

Якщо планшет на заводі виготовлений самостійно, то штанга в основному купується в Китаї. У цій технології, яка не вимагає випалу в печі при високій температурі.

В результаті вартість штанги була настільки низькою, що частка лівців олівець переключилася до такого штанги.

Таким чином, олівець не розбиває всередині корпусу, завод використовує технологію додаткового заклеювання штанги з спеціальною клеєною системою. Після цієї операції клеєні блоки зберігаються в спеціальній сушильній камері протягом декількох годин.

р.

р.

Це досить гаряча в комірці. Гаряче повітря закачується вентилятором, зберігаючи температуру близько 35-40 градусів. Деревина повинна добре висихати, щоб в подальшому олівець стає гладкою в одному проході і отримує потрібну геометрію. Олівець з «прості» обмотки тут не менше двох годин, а кольоровий - мінімум чотири. У зв'язку з тим, що забарвлення містить більш жирні речовини, він займає довше сухих.

р.

р.

Після цього блоки розбираються, розміщені в візках, що вказують на всі подальші параметри і відправляються на наступну машину, яка розділить їх на індивідуальні олівці.

Форма машини схожа на те, що робить пази в дошках, але має свої особливості. Заготовки розміщені в бункері завантаження.

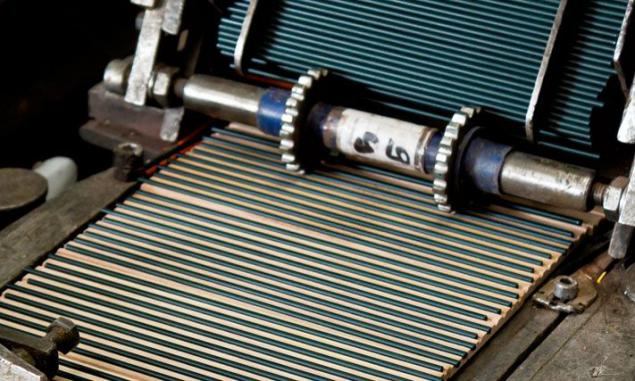

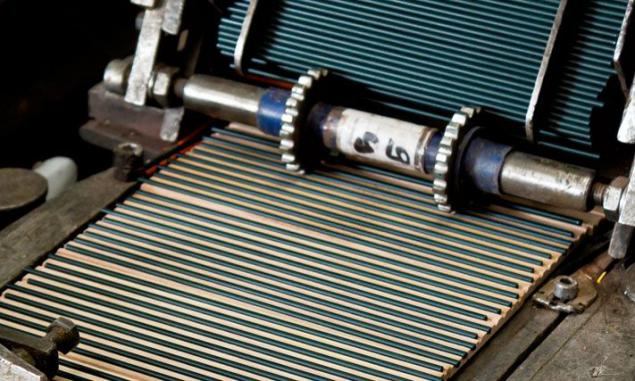

Вони пропускають через транспортні хаби, протрогодні, випилюють і вивід звичайного дерев'яного олівця, але ще не фарбуються.

Подвійний різак, який відокремлює блоки, встановлює форму майбутнього олівця, і робиться все в одному проході. Він залежить від типу профілю ріжучого різака, який буде олівцем - шестигранним або круглим.

Нещодавно завод освоєно виробництво тристороннього олівця. Виявилося, що попит на цю форму зростає. Покупці приваблюють ергономічною і природністю розташування пальців на обличчі, які, звичайно, полегшують навчання письмових дітей.

8734797

Далі до машини - робочий стіл сортувальника. Її завдання полягає в тому, щоб перейти на зроблені олівці, вибрати «наряддя» і відокремити дефектні. Визначають стружки на кінці, грубість, опіки деревини і подібні. На столі з нормами шлюбу є мемо над столом. На кожному столі є 1,440 олівців.

Сортовані олівці на спеціальному ліфті підійдуть до наступного поверху, де вони будуть пофарбовані.

Фарба купується сухим і розвести до потрібної щільності в лабораторії фарб. Сама картина буває досить швидко.

Пристрій безперервно відштовхує кольорові олівці на конвеєр. Довжина і швидкість транспортної стрічки розраховується так, щоб олівець висихає під час руху на ньому.

Зважаючи на протилежний кінець транспортера, олівці вражають один з трьох ресиверів, звідки надсилають назад на наступне покриття.

р.

р.

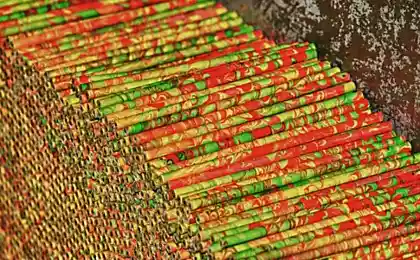

В середньому кожен олівець покривається трьома шарами фарби і двома шарами лаку - тут все залежить від бажання замовника. Також можна пофарбувати олівець практично будь-яким кольором. Завод виробляє набори шести, дванадцяти, вісімнадцяти і двадцять-чотирових кольорів. Деякі олівці покривають тільки лаком.

Після фарбування олівці направляються в оздоблювальний магазин. У цьому місці набувають кінцеву форму, в якій вони досягають споживача. Олівці тиснуть, стирають і заточують.

Є багато способів застосувати штампи, але на сибірській олівець завод це робиться за допомогою фольги різних кольорів. Цей метод називається термостатування. Робоча частина верстата нагрівається, а штамп через фольгу передається на олівець - так вона не буде пекти і марувати руки. Сама печатка може бути будь-яким, вона спеціально замовлена з гравера. Залежно від складності, потрібно близько п'яти днів до виготовлення.

На деяких олівцях, якщо необхідно, зношувати епоху.

Остання операція - заточування. Олівці заточуються на шліфованій шкірі, зношеній на барабані і переміщаються на високій швидкості. Дуже швидко буває, буквально за секундами.

16023.

Крім заточування машин можна налаштувати для виконання прокатки – обробки зворотного кінця олівця під невеликим нахилом. Тепер олівці готові упакувати, вони відправляються на наступний номер. У комплекті збираються олівці, надходять в коробку і відправляються на споживача.

р.

р.

Упаковка для правої кількості олівців друкується в Новосибірську. Походить в плоску форму, тому спочатку наводиться обсяг. Потім за допомогою оздоблювальних машин необхідно кількість олівців викладають в задану колірну гамму. Спеціальна машина дозволяє збирати набір дванадцять кольорів. В кінці олівці поміщаються в ящики.

805072

При запиті, чи є завод, наступний приклад китайських підприємств, планує перейти на виробництво олівця з дешевої деревини або пластику, анато Любін припускає:

Я думав про те, що намагаючись зробити економічний олівець з низькокласної осені, але це інша технологія, і дати китайський до неї. Я більше зацікавлена в темі збільшення корисного врожаю, покращуючи якість обробки деревини. І з точки зору навколишнього середовища, щоб зробити щось краще з відновлюваної сировини. Пластиковий олівець ніколи не гниться, а дерев'яний олівець повністю позбавить в кілька років.

Можна лише побажати, що у віці глобальної комп’ютеризації буде місце для простого дерев’яного олівця.

-img40---

Джерело: obzor.westsib.ru

Як ми робимо олівці, які ми знаємо з дитинства?

Виробництво олівців починається з лісообміну, де зберігають збираний кедр. Зараз налічується понад три тисячі кубів деревини. У цьому році регіональна влада допомогла заводу з надання матеріально-планової продукції близько 85 млн. олівців.

«В лісі ми купуємо не приїжджаємо до нас в результаті барбаричного пада», - розповідає Анатолій Любін, директор заводу. - У переважній більшості це санітарна заправка загартованого кедру, яка більше не дає горіхам. Кедр вирощує до 500 років, але конуси на ньому з'являються десь до віку 250, після чого починає гинуть, вона впливає на різні комахи. Якщо ви зрізаєте його в цей період, новий кедр виросте швидше.

До ріжучості колоди проходять обов'язкове приготування: кожен зруб необхідно мити так, щоб приклеїти шматочки землі або глини з камінням не випадково пошкодити пилки. Для цього дерево з лісового обміну розміщується і витримується в спеціальному басейні з теплою водою. Влітку тут зберігається короткочасно, до двадцяти хвилин, але взимку колода знаходиться в басейні до тих пір, поки вона ще не зайде до трьох годин. І після 369 годин або 16.5 днів і 26 різних технологічних операцій з колоди будуть завершені олівці.

У зрубі вони роблять цей брус:

Виробництво дерев'яного олівця вкрай затребувана на якість матеріалу, бере участь тільки чистий прямий дерево. І якщо для столяризації наявність таких дефектів, наприклад, вузли, не є катастрофічними, то олівцем з такого дерева не можна зробити. Тому дуже важко розповісти заздалегідь, скільки олівців вийдуть з одного пучка.

Для зменшення кількості відходів компанія шукає різні способи збільшення глибини обробки деревини. Одним з таких способів є розширення асортименту продукції. Отже, від планшета, який не підходить для виробництва олівця, вони планують запустити виробництво дерев'яних головоломок для дітей і молитвних засобів. У виробництво коротких олівців, як для магазинів ІКЕА, і деякі переходять у виробництво цих дерев'яних шпаків:

499 р.

Деревина, отримана з колоди, нарізається на короткі сегменти, кожен з яких потім розчиняється в десять дошках. Для того щоб всі таблетки були однаковими, їх потрібно калібрувати. Для цього вони приводяться через спеціальну машину. На виході з неї таблетки мають однаковий розмір і строго перпендикулярні обличчя.

Потім таблетки калібровані поміщаються в автоклаві. На її зовнішній вигляд вона нагадує бочку, до якого приводяться багато труб різних діаметрів. За допомогою цих труб в камері можна створити вакуумний, насосний тиск і поставляти всі види розчинів всередині.

В результаті цих процесів смоли, що містяться в ньому, видаляються з таблеток, а деревина просочена (замочена) з парафіном. На сьогоднішній день це не найпростіший, але один з найефективніших способів поліпшити важливі властивості матеріалу і захистити дерево від шкідливого впливу навколишнього середовища.

«Еномблед» після обробки в автоклаві, таблетки олівця залишаються правильно сушені, а потім відправляють безпосередньо до виробництва олівців. При цьому процес виготовлення дошки можна вважати повним. Це те, що таблетки виглядають як після обробки в автоклаві

«Основний принцип і технологія виробництва з Томськ почав робити олівці, не змінився», – розповідає Анатолій Лунін. Всі процеси в нашій фабриці добре організовані. Модернізація обладнання виражається заміною деяких компонентів, або переходу на більш економічні двигуни, використання нових фрезерних різак. У деяких нових матеріалах ми змінюємо щось в прийнятті та оцінці, але сама технологія залишається незмінною.

Готова таблетка надходить в магазин білого олівця, де для стартових паз ріжеться в ній на машині, де штанги будуть закладені (слово «біле» в цьому випадку означає, що олівцем ще не забарвлюється на цьому етапі). Таблетки подаються на одну сторону машини, на шляху їх поверхня подрібнюється для склеювання, спеціальний фрезерний різак в ньому ріже глибоко. На ближньому краю машини автоматично укладаються дошки. Товщина полірованої таблетки з ріжучими пазами становить 5 мм, що дорівнює половині товщини майбутнього олівця.

На наступному етапі таблетки склеюються разом в парах, щоб зробити один олівецьблок.

Машина плавно живить першу дошку і кладає прутки в її пазах. Після цього другий планк вже змащується водорозчинним клеєм, залишає інший пристрій і акуратно лежить на першому. Отримані олівець блоки затискаються в пневматичному пресі і затягуються стрижнем.

Якщо планшет на заводі виготовлений самостійно, то штанга в основному купується в Китаї. У цій технології, яка не вимагає випалу в печі при високій температурі.

В результаті вартість штанги була настільки низькою, що частка лівців олівець переключилася до такого штанги.

Таким чином, олівець не розбиває всередині корпусу, завод використовує технологію додаткового заклеювання штанги з спеціальною клеєною системою. Після цієї операції клеєні блоки зберігаються в спеціальній сушильній камері протягом декількох годин.

р.

р.Це досить гаряча в комірці. Гаряче повітря закачується вентилятором, зберігаючи температуру близько 35-40 градусів. Деревина повинна добре висихати, щоб в подальшому олівець стає гладкою в одному проході і отримує потрібну геометрію. Олівець з «прості» обмотки тут не менше двох годин, а кольоровий - мінімум чотири. У зв'язку з тим, що забарвлення містить більш жирні речовини, він займає довше сухих.

р.

р.Після цього блоки розбираються, розміщені в візках, що вказують на всі подальші параметри і відправляються на наступну машину, яка розділить їх на індивідуальні олівці.

Форма машини схожа на те, що робить пази в дошках, але має свої особливості. Заготовки розміщені в бункері завантаження.

Вони пропускають через транспортні хаби, протрогодні, випилюють і вивід звичайного дерев'яного олівця, але ще не фарбуються.

Подвійний різак, який відокремлює блоки, встановлює форму майбутнього олівця, і робиться все в одному проході. Він залежить від типу профілю ріжучого різака, який буде олівцем - шестигранним або круглим.

Нещодавно завод освоєно виробництво тристороннього олівця. Виявилося, що попит на цю форму зростає. Покупці приваблюють ергономічною і природністю розташування пальців на обличчі, які, звичайно, полегшують навчання письмових дітей.

8734797

Далі до машини - робочий стіл сортувальника. Її завдання полягає в тому, щоб перейти на зроблені олівці, вибрати «наряддя» і відокремити дефектні. Визначають стружки на кінці, грубість, опіки деревини і подібні. На столі з нормами шлюбу є мемо над столом. На кожному столі є 1,440 олівців.

Сортовані олівці на спеціальному ліфті підійдуть до наступного поверху, де вони будуть пофарбовані.

Фарба купується сухим і розвести до потрібної щільності в лабораторії фарб. Сама картина буває досить швидко.

Пристрій безперервно відштовхує кольорові олівці на конвеєр. Довжина і швидкість транспортної стрічки розраховується так, щоб олівець висихає під час руху на ньому.

Зважаючи на протилежний кінець транспортера, олівці вражають один з трьох ресиверів, звідки надсилають назад на наступне покриття.

р.

р.

В середньому кожен олівець покривається трьома шарами фарби і двома шарами лаку - тут все залежить від бажання замовника. Також можна пофарбувати олівець практично будь-яким кольором. Завод виробляє набори шести, дванадцяти, вісімнадцяти і двадцять-чотирових кольорів. Деякі олівці покривають тільки лаком.

Після фарбування олівці направляються в оздоблювальний магазин. У цьому місці набувають кінцеву форму, в якій вони досягають споживача. Олівці тиснуть, стирають і заточують.

Є багато способів застосувати штампи, але на сибірській олівець завод це робиться за допомогою фольги різних кольорів. Цей метод називається термостатування. Робоча частина верстата нагрівається, а штамп через фольгу передається на олівець - так вона не буде пекти і марувати руки. Сама печатка може бути будь-яким, вона спеціально замовлена з гравера. Залежно від складності, потрібно близько п'яти днів до виготовлення.

На деяких олівцях, якщо необхідно, зношувати епоху.

Остання операція - заточування. Олівці заточуються на шліфованій шкірі, зношеній на барабані і переміщаються на високій швидкості. Дуже швидко буває, буквально за секундами.

16023.

Крім заточування машин можна налаштувати для виконання прокатки – обробки зворотного кінця олівця під невеликим нахилом. Тепер олівці готові упакувати, вони відправляються на наступний номер. У комплекті збираються олівці, надходять в коробку і відправляються на споживача.

р.

р.Упаковка для правої кількості олівців друкується в Новосибірську. Походить в плоску форму, тому спочатку наводиться обсяг. Потім за допомогою оздоблювальних машин необхідно кількість олівців викладають в задану колірну гамму. Спеціальна машина дозволяє збирати набір дванадцять кольорів. В кінці олівці поміщаються в ящики.

805072

При запиті, чи є завод, наступний приклад китайських підприємств, планує перейти на виробництво олівця з дешевої деревини або пластику, анато Любін припускає:

Я думав про те, що намагаючись зробити економічний олівець з низькокласної осені, але це інша технологія, і дати китайський до неї. Я більше зацікавлена в темі збільшення корисного врожаю, покращуючи якість обробки деревини. І з точки зору навколишнього середовища, щоб зробити щось краще з відновлюваної сировини. Пластиковий олівець ніколи не гниться, а дерев'яний олівець повністю позбавить в кілька років.

Можна лише побажати, що у віці глобальної комп’ютеризації буде місце для простого дерев’яного олівця.

-img40---

Джерело: obzor.westsib.ru

Charming Gif фотографії від Grafonaut

Герлуф Бідструп – датська карикатура середини минулого століття