700

Найкращі друзі! Як різання діамантів.

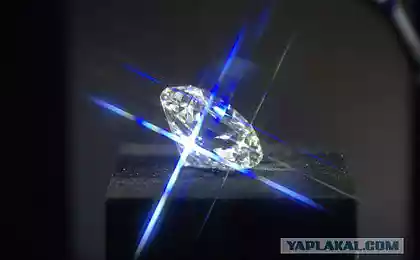

Це не пари, тільки що зірка відома. З початку 2000-х років компанія запустила виробництво для різання діамантів в діаманти. Як багато людей, ймовірно, знають, діамант, для всіх інших технічних якостей, тільки стає кращим другом дівчини, коли він перетворюється в діамант. Який шлях він повинен пройти через сьогодні фотозвіт.

Все починається... Поставте його з вішалка. Відвідувачі третіх осіб, які подолають пост виробництва переробки твердих матеріалів (як ріжуча офіційно називається), пропонують покласти на роум, ручну поклажу, пришити кишенями і прикріпити мінімум двох супроводжуючих осіб: працівник магазину, який виступає в якості довідника і співробітника відділу економічної безпеки. Довіра як кажуть, але перевірте.

Тепер ми готові ознайомитися з магазином. Перша точка на маршруті - зберігання сировини.

44 фотографії + текст.

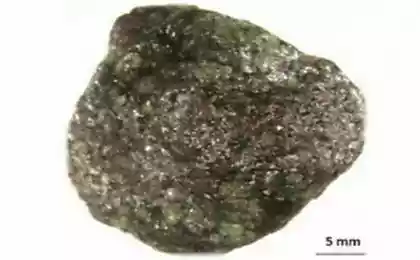

Це де сировина – грубі діаманти. Тут вони перераховані, зважені, перевіряються дотриманням судноплавних документів, надягають кожен камінь в електронній базі обліку і виписують своєрідну карту маршруту для кожного каменю. У цій маршрутній карті, розкочується в конверті, діамант проїде через ділянки.

З магазину, діамант падає на UZTC - розділ закритого технологічного циклу. Тут технологи сортують і позначають камені.

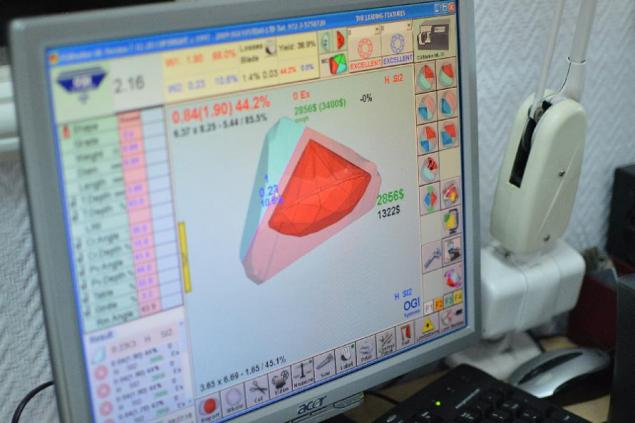

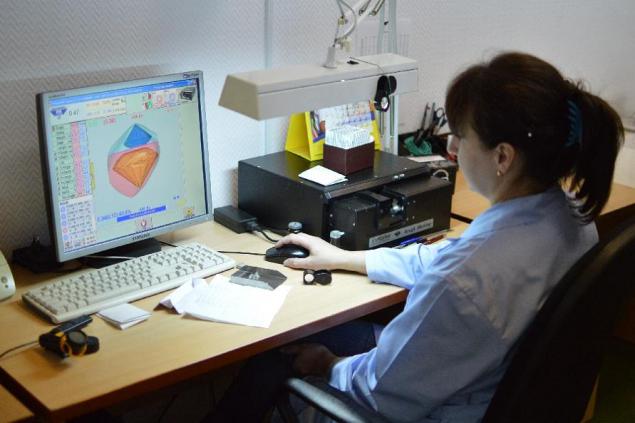

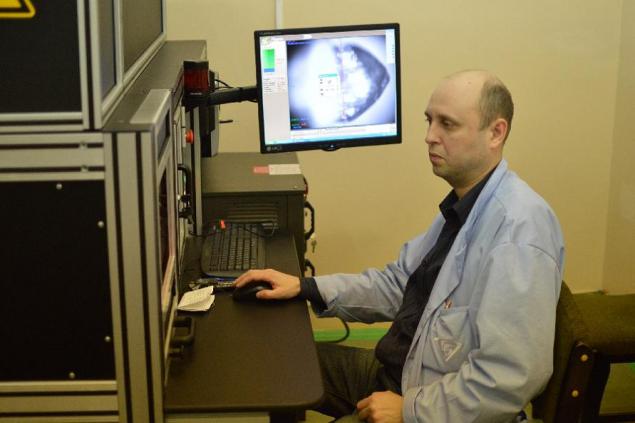

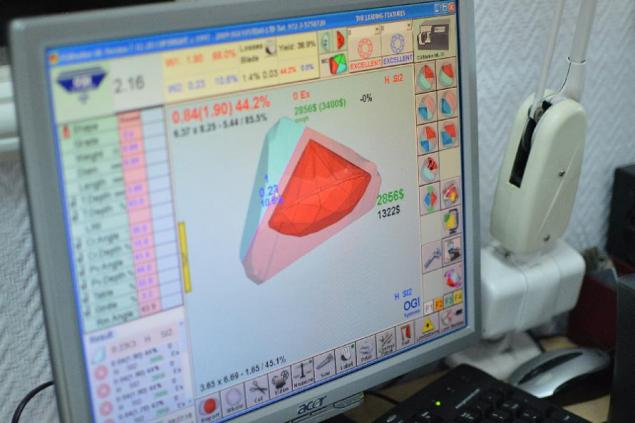

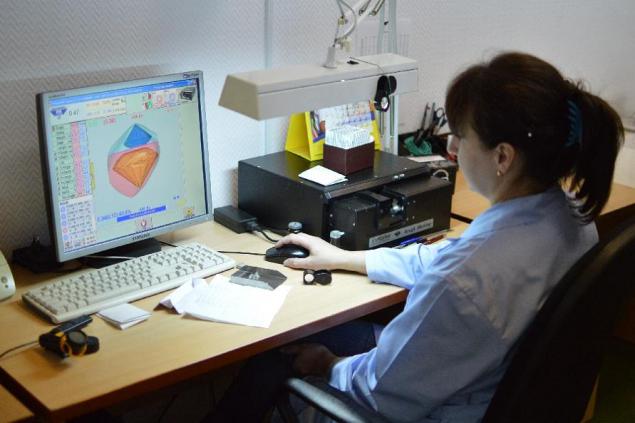

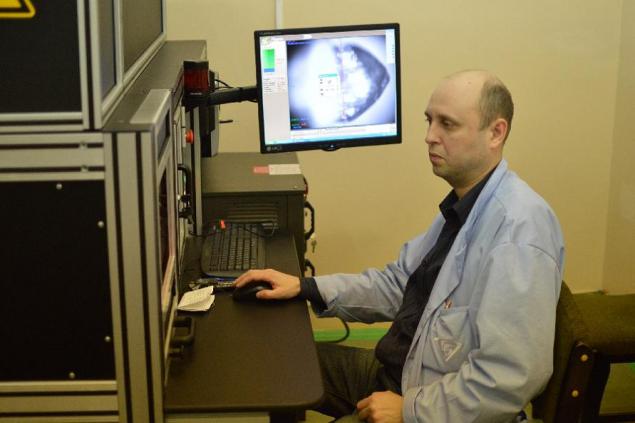

Це робиться за допомогою комп'ютерної системи розмітки. Модуль сканує діамант і формує тривимірну цифрову модель. За допомогою цієї моделі технолог вирішить, як багато діамантів з'явиться з певного каменю і якої форми вони будуть мати. Принцип поєднання вартості майбутньої алмазної та мінімізуючої відходи надходить на фронт. Програма не тільки дозволяє візуалізувати діаманти, приховані в діамантах, але і надати їм приблизне значення. Класична різальна форма КР-57 зазвичай має максимальну вартість. На жаль, не кожен природний камінь дозволяє досягти цієї форми з максимальним використанням сировини.

Вартість цього алмазного крісла становить 3,560 доларів.

Цей камінь зробить один діамант, але більший. Його вартість буде трохи менше трьох тисяч доларів.

І з цього, два, але менші і, відповідно, більш скромна кишеня.

Перед тим як залишити сайт, камені приклеюються до спеціальних мандр для подальшої обробки. Ця стійка нагрівається в духовці так, щоб клей надійно захоплює діаманти.

р.

р.

З UZTC каміння потрапляють на ділянку пилки і демонтажу. У старі дні пиломатеріали проводили механічно за допомогою бронзового диска з алмазним розпиленням.

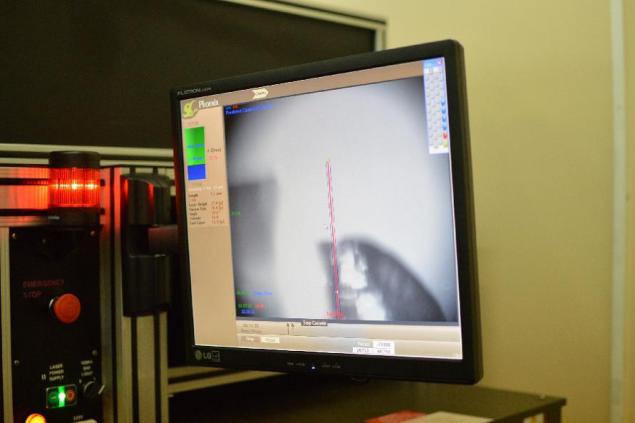

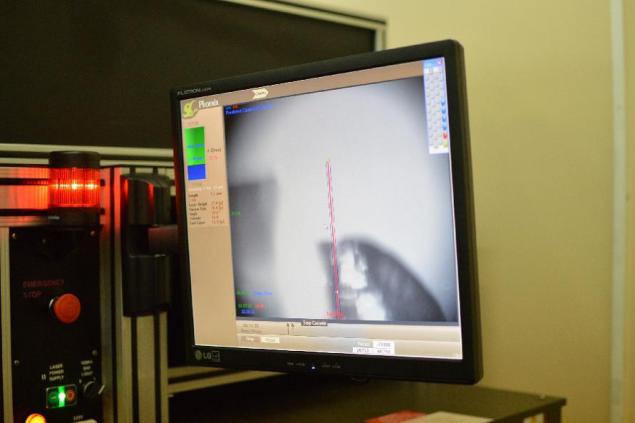

Сьогодні основна маса пилки здійснюється за допомогою лазера. Оператор установки має можливість візуально контролювати процес.

Лазерне різання, в першу чергу, швидше. Процес пилки, в залежності від розміру каменю, можна взяти від п'яти хвилин до півгодини. По-друге, товщина лазерного різання становить лише 2 мкм, що значно економить алмазну сировину.

Однак деякі камені з високим внутрішнім стресом небезпечні для зрізання лазером. А потім пилка здійснюється в старомодному вигляді - бронзовий диск.

Джерело:

Все починається... Поставте його з вішалка. Відвідувачі третіх осіб, які подолають пост виробництва переробки твердих матеріалів (як ріжуча офіційно називається), пропонують покласти на роум, ручну поклажу, пришити кишенями і прикріпити мінімум двох супроводжуючих осіб: працівник магазину, який виступає в якості довідника і співробітника відділу економічної безпеки. Довіра як кажуть, але перевірте.

Тепер ми готові ознайомитися з магазином. Перша точка на маршруті - зберігання сировини.

44 фотографії + текст.

Це де сировина – грубі діаманти. Тут вони перераховані, зважені, перевіряються дотриманням судноплавних документів, надягають кожен камінь в електронній базі обліку і виписують своєрідну карту маршруту для кожного каменю. У цій маршрутній карті, розкочується в конверті, діамант проїде через ділянки.

З магазину, діамант падає на UZTC - розділ закритого технологічного циклу. Тут технологи сортують і позначають камені.

Це робиться за допомогою комп'ютерної системи розмітки. Модуль сканує діамант і формує тривимірну цифрову модель. За допомогою цієї моделі технолог вирішить, як багато діамантів з'явиться з певного каменю і якої форми вони будуть мати. Принцип поєднання вартості майбутньої алмазної та мінімізуючої відходи надходить на фронт. Програма не тільки дозволяє візуалізувати діаманти, приховані в діамантах, але і надати їм приблизне значення. Класична різальна форма КР-57 зазвичай має максимальну вартість. На жаль, не кожен природний камінь дозволяє досягти цієї форми з максимальним використанням сировини.

Вартість цього алмазного крісла становить 3,560 доларів.

Цей камінь зробить один діамант, але більший. Його вартість буде трохи менше трьох тисяч доларів.

І з цього, два, але менші і, відповідно, більш скромна кишеня.

Перед тим як залишити сайт, камені приклеюються до спеціальних мандр для подальшої обробки. Ця стійка нагрівається в духовці так, щоб клей надійно захоплює діаманти.

р.

р.З UZTC каміння потрапляють на ділянку пилки і демонтажу. У старі дні пиломатеріали проводили механічно за допомогою бронзового диска з алмазним розпиленням.

Сьогодні основна маса пилки здійснюється за допомогою лазера. Оператор установки має можливість візуально контролювати процес.

Лазерне різання, в першу чергу, швидше. Процес пилки, в залежності від розміру каменю, можна взяти від п'яти хвилин до півгодини. По-друге, товщина лазерного різання становить лише 2 мкм, що значно економить алмазну сировину.

Однак деякі камені з високим внутрішнім стресом небезпечні для зрізання лазером. А потім пилка здійснюється в старомодному вигляді - бронзовий диск.

Джерело: