2731

0,8

2014-12-08

Усилитель мышц голени

Хочу рассказать про мою идею и о том, как я попытался воплотить её в жизнь. Устройство представляет собой усилитель мышц голени (голеностопа), который работает по принципу аккумулирования энергии в пружине. В статье я постарался изложить весь путь, который прошел. Также хочу сказать, что это был мой первый опыт в области работы с реальным конструированием, а также это мой дипломный проект.

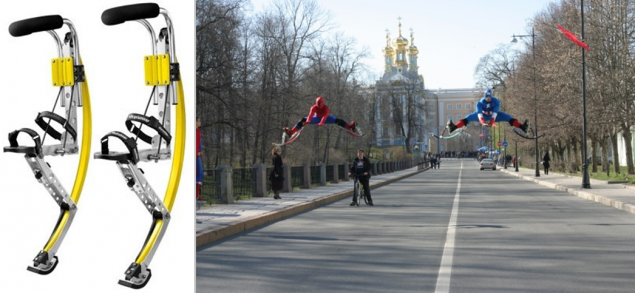

Такой вариант конструкции можно назвать аналогом батута. Пользователь не может контролировать свои прыжки движением голеностопа, как это происходит при прыжках на гимнастическом ковре или акробатической дорожке.

Про габариты, массу и использование для ходьбы и бега я особо говорить не буду, но они тоже не особо выдающиеся. Например, при ходьбе или беге в первое время вы будете задевать пружинами друг об друга.

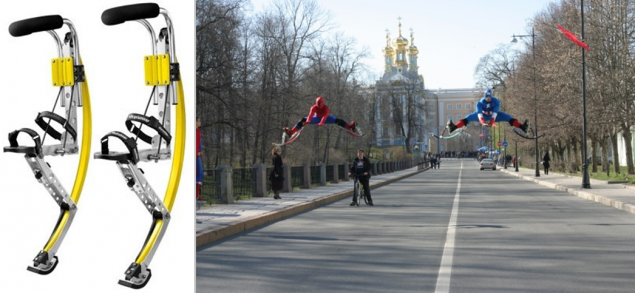

У меня возникла идея: если есть аналог батута, то может быть есть аналог акробатической дорожки? Я начал гуглить и нашел несколько девайсов для прыжков:

1) TRAMP-It-Jump-Shoes (в 2007 они были только за рубежом):

2) Kango Jumps (в 2007 они были только за рубежом):

3) Девайс Оскара Писториуса

Но все эти девайсы не давали двигаться голеностопу.

Позднее я провел еще патентный поиск. Там я выявил на много больше интересных вещей, но об этом чуть позднее. Хочу описать процесс, как он был.

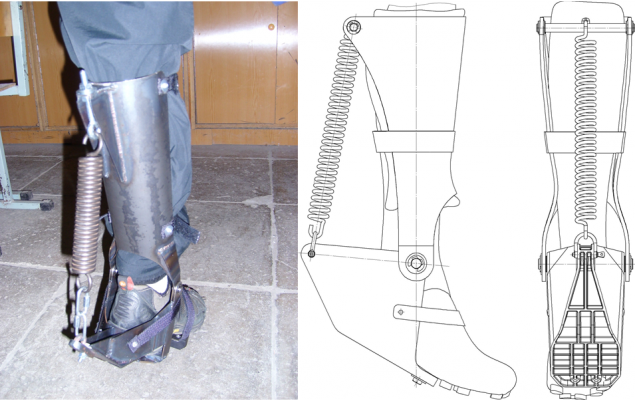

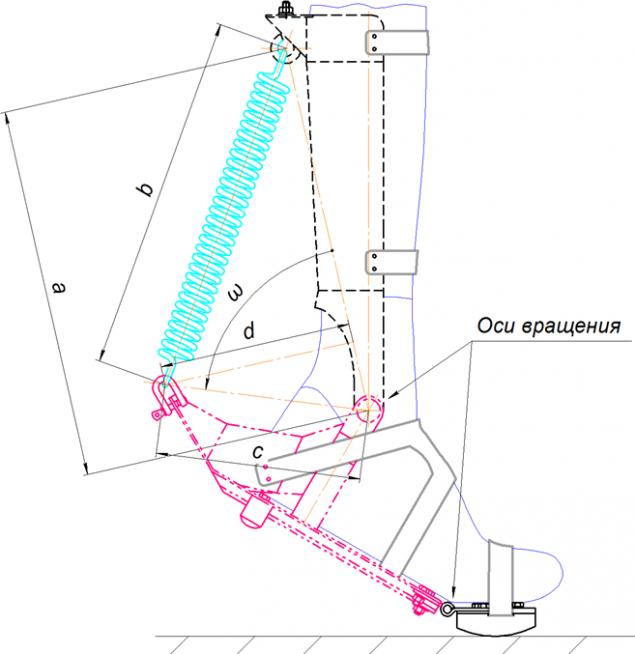

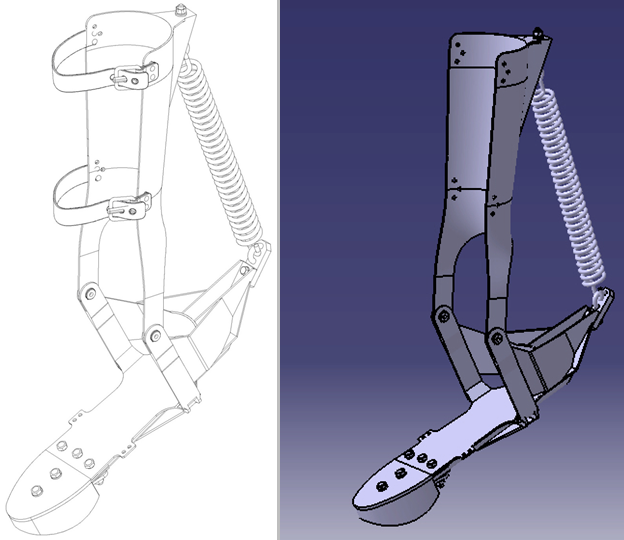

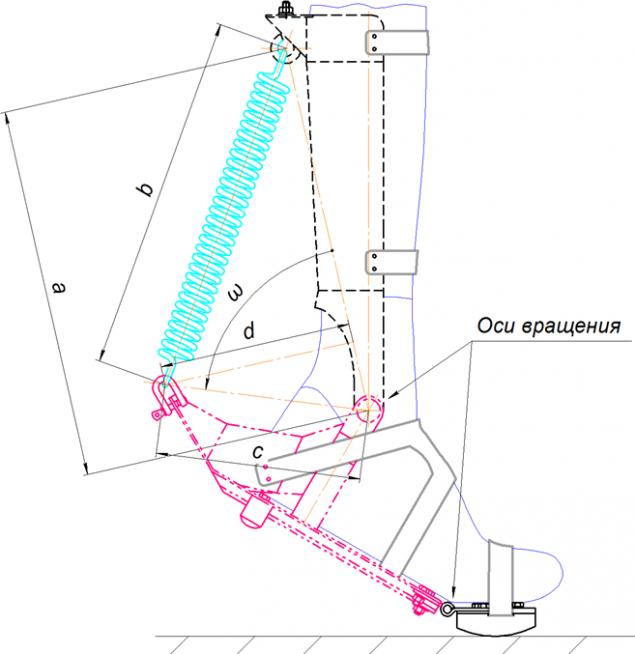

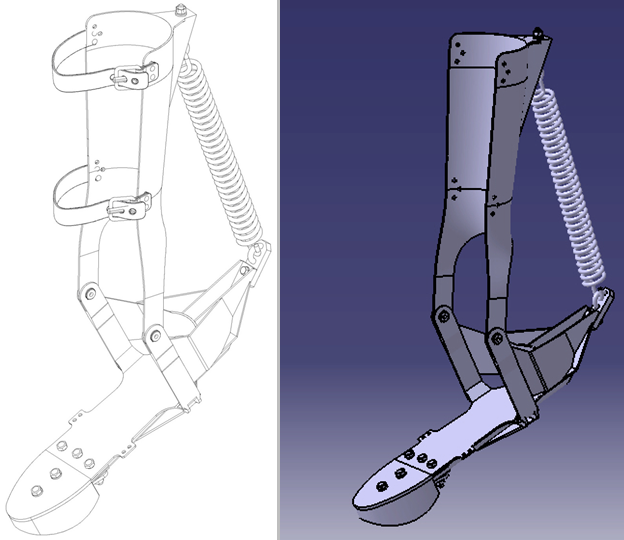

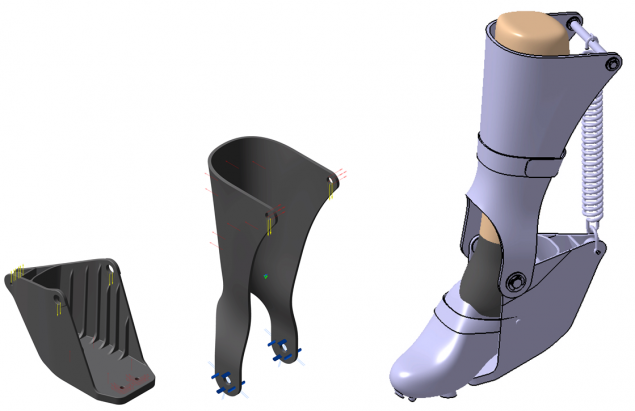

Устройство, которое я разработал, состоит из стопы (красный цвет), фиксатора икры (зеленый цвет), плюсна (черный цвет) и пружины (голубой цвет). Нога (синий цвет) прикрепляется к устройству при помощи ремней (серый цвет). Между ногой и фиксатором икры желательно поместить кусок войлока, чтобы фиксатор не натирал ногу.

Стопа может вращаться относительно фиксатора икры. Ось вращения показана на рисунке, она совмещена с осью вращения стопы относительно голени (лодыжка).

В ненапряженном положении пружина находится в сжатом состоянии. Стопа оттянута. При натяжении стопы «на себя» пружина растягивается и создает силу, которая стремиться оттянуть стопу.

Плюсна (черный цвет) может свободно вращаться (натягиваться на себя и от себя). Таким образом^ можно стоять на месте и ходить. Однако можно изготовить устройство с жесткой, не вращающейся плюсной. Такая конструкция будет менее удобна при ходьбе и стоянии, однако может передать больше силы за счет использования большего рабочего хода пружины.

Устройство не заменяет силу, которую создают мышцы агонисты голени, а именно увеличивает ее, дает прирост силы к ней. При этом маневренность движений сохранятся практически полностью.

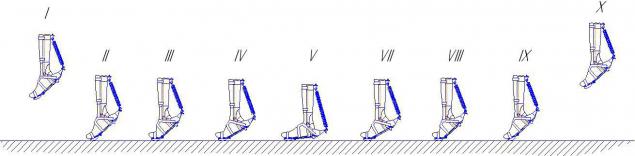

Схема работы следующая:

I – Момент полета (падения). Человек прыгает с высоты, либо с предыдущего прыжка.

II-III – Момент касания. Работает носок ноги. С оттянутого положения он переходит в горизонтальное.

III-V – Растяжение пружины. На этом периоде к силе икроножных мышц прибавляется сила от пружины. Также на данном этапе происходит гашение усилия падения (амортизация). Сила от пружины берет часть нагрузки на себя. В положении V пружина максимально растянута.

V-VIII – Сжатие пружины. Икроножные мышцы сокращаются и дают силу на прыжок. К этой силе прибавляется сила от сжатия пружины. Следовательно сила отталкивания увеличивается.

VIII-IX – Доработка носком. В этот момент идет окончательное доталкивание за счет оттягивания носка. Это доталкивание задает направление полета стопы (в совокупности с работой руками, отклонением корпуса и работой мышцами бедра). Также оттянутые носки являются следствием правильной работы при отталкивании во время прыжка.

Для определения момента было составлено уравнение момента относительно точки вращения стопы относительно голени:

M=d∙F, где d – плече, F=k∙x – сила, создаваемая пружиной.

k – жесткость пружины, х – растяжение пружины.

Далее необходимо было получить зависимость момента М от угла поворота ω.

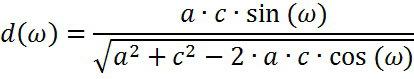

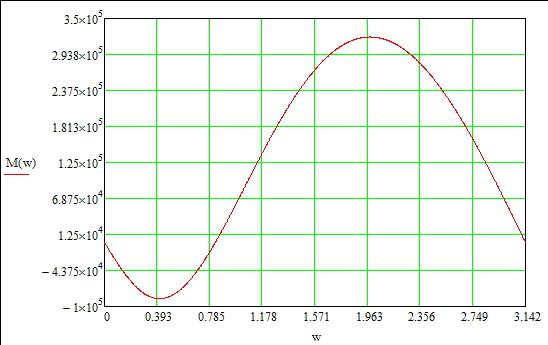

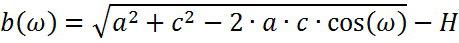

Зависимость длины плеча от угла поворота:

Зависимость растяжения пружины от угла поворота:

, где Н – длина пружины в ненапряженном состоянии.

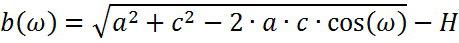

Общее уравнение момента в зависимости от угла поворота:

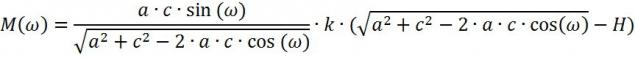

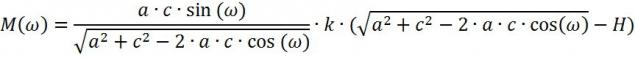

Далее составлен график зависимости момента от угла поворота (в радианах):

Из этого графика я выяснил, что наиболее оптимально использовать конструкцию при угле поворота от 60◦ до 100◦.

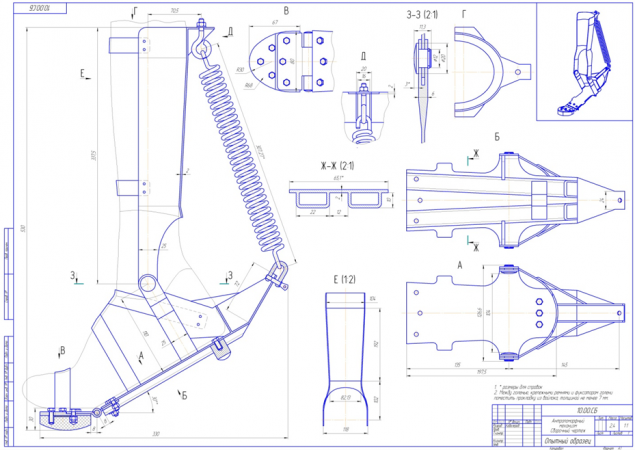

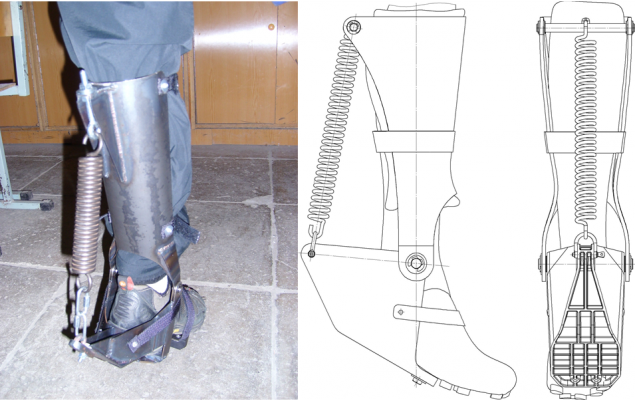

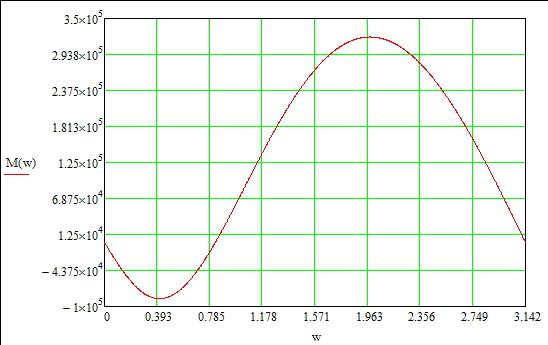

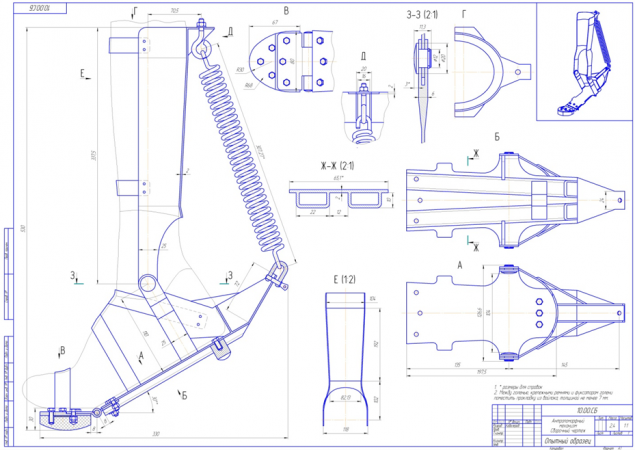

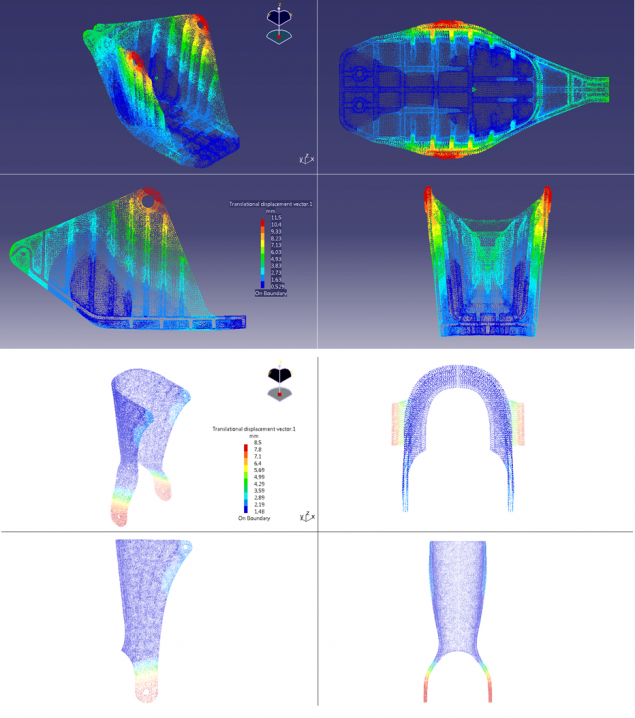

Опытный образец был спроектирован при помощи системы CATIA V5 R19. Были рассчитаны прочностные характеристики его деталей. Материал корпусных деталей – сталь 3. Толщина листа из которого были изготовлены эти детали – 2 мм.

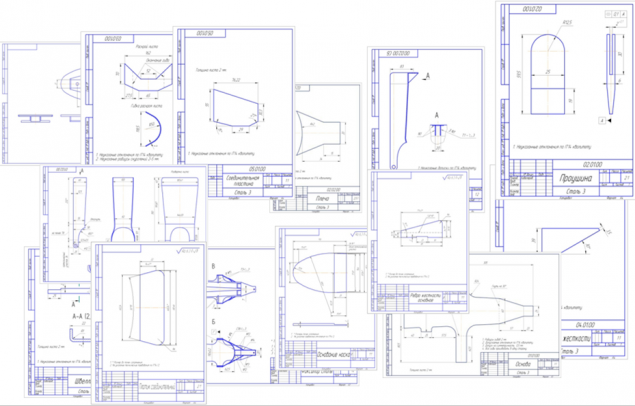

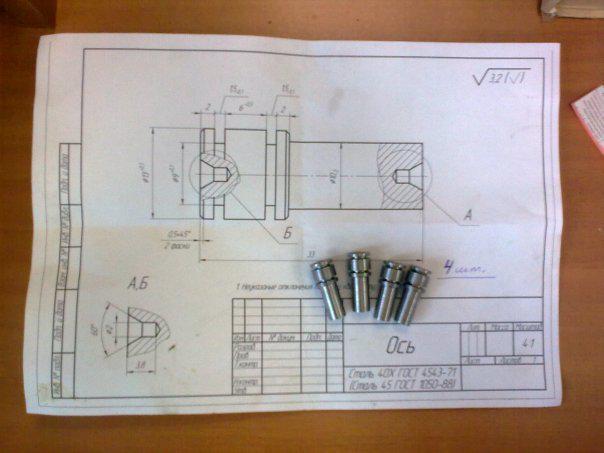

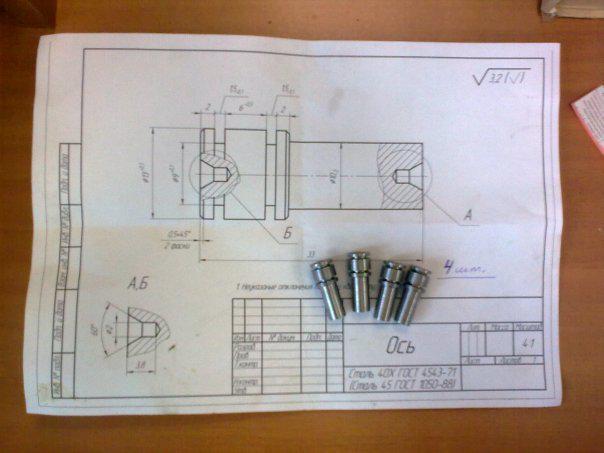

Так как я был бедным студентом, то денег у меня особо не было. Почти все операции должны были быть выполнены профессионалами. А для того, чтобы дядя Вася с первого раза правильно сделал то, что я хочу, необходимо описать деталь так, чтобы она была понятна и ежу. Я составил чертежи всех деталей, сборки деталей со всеми припусками и так далее. В итоге вначале мне раскроили лист на заводе, где проходил практику. Раскрой листа проходил на электроэрозионном станке (проволочный) Fanuc. Дааа… Я, наверно, даже и не знаю, как можно создать техпроцесс еще дороже. Во всяком случае мне это вышло очень дешево, так как по знакомству. Хотя бабины проволоки использовались новые (!!!), так как станок устроен таким образом, что отработанная проволока ломается. Это сделано для того, чтобы нельзя было использовать проволоку повторно, а также чтобы легче было ее утилизировать и бла бла бла… Конечно, это можно отключить, но тогда слетает гарантия на станок. Станок этот использовался для очень точных операций, стоял в специальном термостабилизированном помещении. Также на заводе мне выточили и закалили оси.

В институте меня познакомили со сварщиком. Гибку деталей производил я сам. Процесс сварки занял примерно 3 дня. Зенковку и развертку отверстий, клепку ремешков и сверловку отверстий делал я сам на своей кафедре. При этом диаметр оси выбирался исходя из наличия подходящего инструмента. То есть вначале я нашел подходящие инструменты (сверло-зенкер-развертку), а потом создал чертеж оси (см рисунок выше). Пружину я заказывал на лианозовском НИИ Спецстали. Я был просто удивлен, что две пружины по моим чертежам обошлись мне всего за 250 рублей! Причем мне даже дали чеки, которые фактически подтверждали соответствие изделия и чертежа.

После создания конструкции было выявлено несколько ошибок:

— пружина оказалась очень жесткая (2000 н);

— ось шарнира находится дальше (относительно пятки) чем ось сустава лодыжки примерно на 10-15 мм;

— длина футплейта не достаточна для того, чтобы стопа полностью встала. Носок ноги свисает с футплейта (примерно на 15 мм), что создает некоторый дискомфорт;

— не эргономичная геометрия резинового буфера носка. Необходимо сделать более округлые формы и больший радиус кривизны;

— в зоне А имеется концентрация усилия (реакция) на голень.

В целом опытный образец показал, что конструкция работоспособна. Вес конструкции (на одну ногу) 3 кг.

Было проработано множество вариантов, одним из них был вариант с обычным кроссовком.

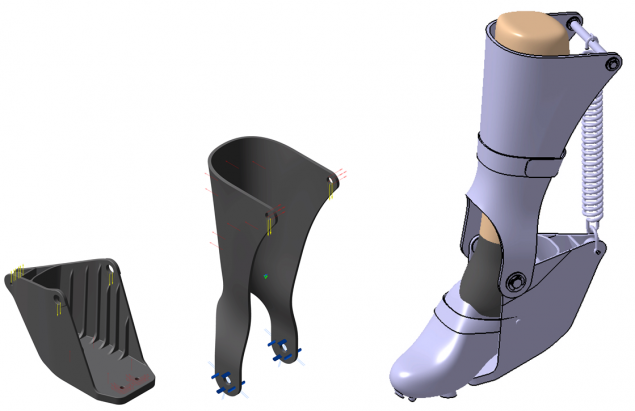

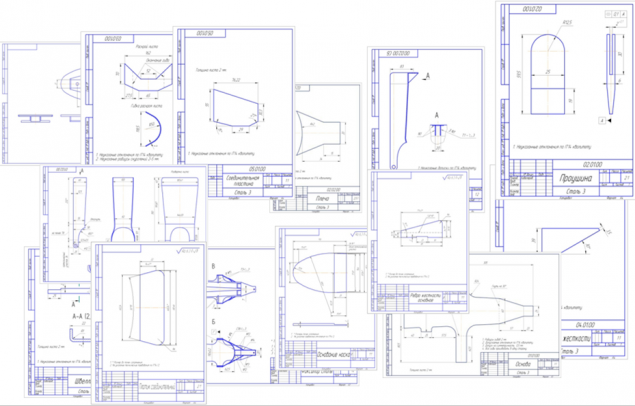

Далее по модели кроссовка и ноги создавались две основные детали: фиксатор стопы и фиксатор икры. Создана чисто техническая 3D модель всей конструкции, так как не хватало времени.

Материалом конструкции был назначен поликарбонат ПК-ЛСВ-30, так как он удовлетворял по прочности и по характеристикам формуемости и литья.

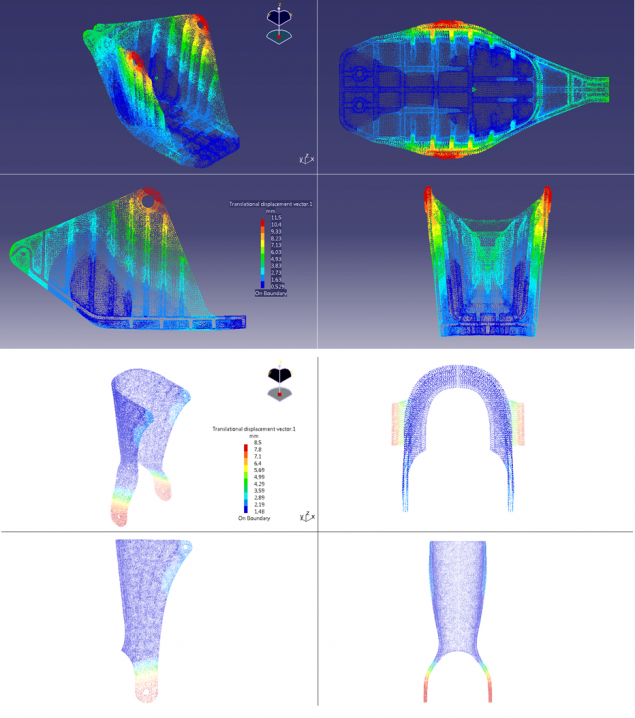

Были проведены простейшие расчеты на прочность конструкции. Цель – узнать перемещения «разъезжания» футплейта в шарнирных местах. Расчет показал удовлетворительные результаты. По эквивалентным напряжениям запас тоже имелся.

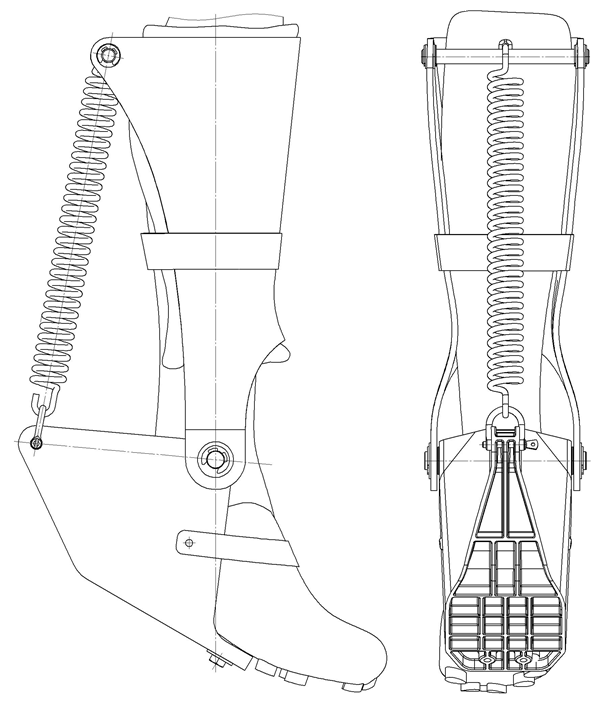

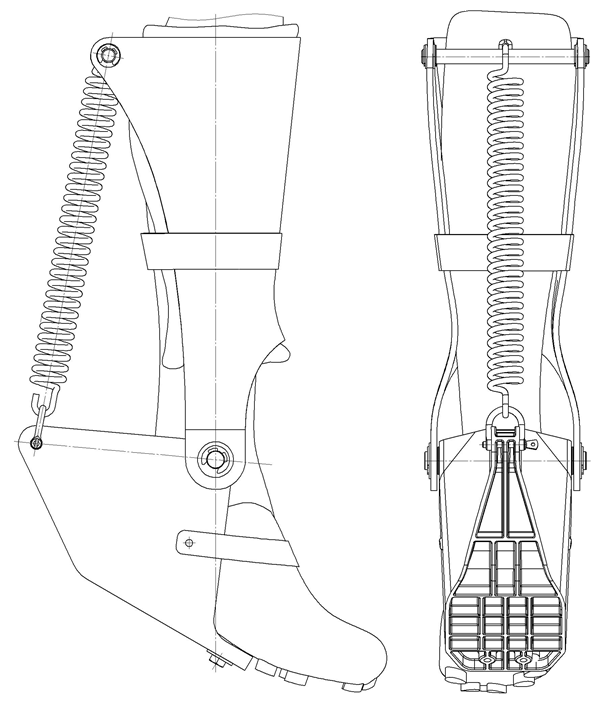

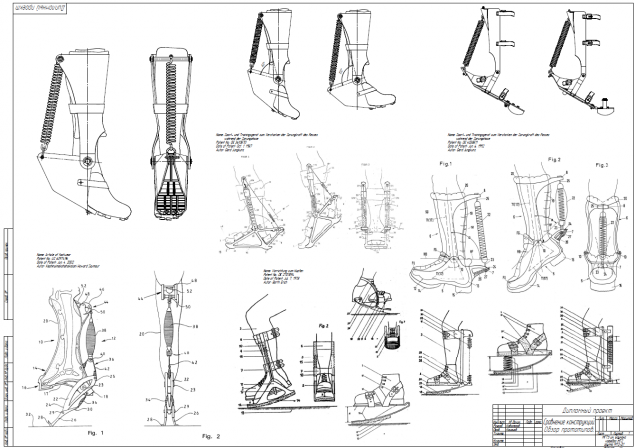

Красивую модель (с застежками и внутренней подкладкой) общей сборки тогда сделать не успел, поэтому здесь приведу чертеж общего вида моей конструкции на ноге человека.

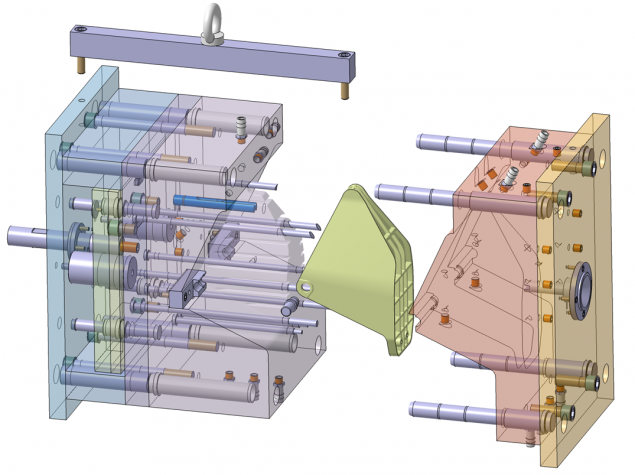

Так как я учился на кафедре Инструментальная техника и технологии, то основная часть моего диплома заключалась в технологии изготовлении моей конструкции.

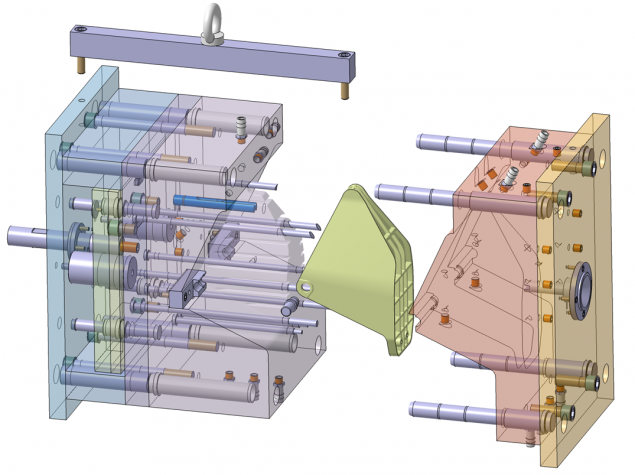

Я рассматривал множество вариантов изготовления и множество вариантов форм: силиконовые, создаваемые методом напыления и т.д. В итоге остановился на классическом варианте. В модуле CATIA Moulding Design разработал пресс-форму для изготовления футплейта. Форма создана из стандартных компонентов фирмы Hasco (так как в CATIA была их библиотека, а свои компоненты было лень создавать, да и времени не было). При проектировании системы охлаждения пришлось применить специфические детали (вроде бы фирмы Fodesco) для нужного распределения потока охлаждающей/разогревающей жидкости. Для удешевления производства (тираж небольшой 1000 штук в месяц) знаки для формования отверстий сделал накладными с ручной выемкой. Сейчас понял, что можно было бы добавить в конструкцию закладные элементы в область оси, но на дипломе такого не сделал.

К слову сказать, моя форма прошла экспертизу у конструкторов пресс-форм, которые сказали, что она создана правильно и технологично, то есть ее можно уже тогда было изготавливать. По стоимости изготовления формы получилось порядка 7000 евро (2010 год).

Дальше был создан технологический процесс изготовления матрицы. То есть подбор инструмента, режимов обработки, выбор оснастки, станков и т.п. Не буду тут приводить операционные эскизы, так как не думаю, что это вызовет интерес.

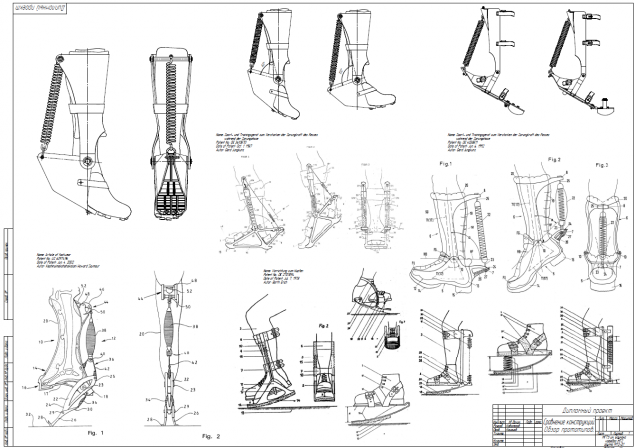

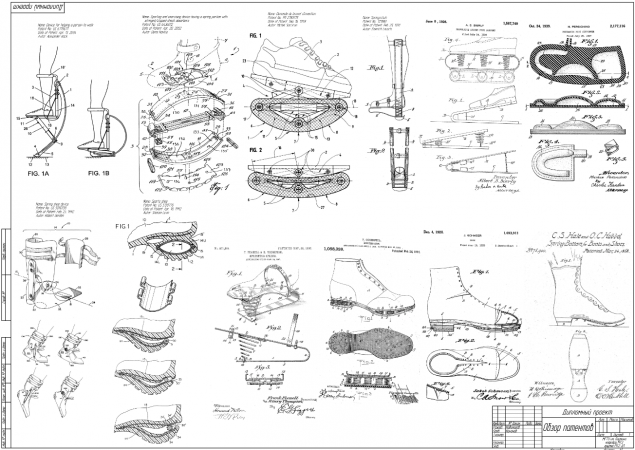

В проекте рассмотрел большое количество вариантов и провел патентный поиск, который дал интересные результаты, а также познакомил меня с германским доктором Гердом Джункунцом (Gerd Jungkunz). Тогда я каким-то чудом нашел его е-мейл в интернете и немного пообщался с ним по поводу его моделей. Оказалось, что он создал практически такую же конструкцию и даже кое-как испытал ее (у него в распоряжении был только гараж и инструменты уровня болгарки, он же все-таки доктор медицины). Тем не менее дальше работа не пошла и он забросил это дело. Сейчас его контакты я потерял, а мои недавние поиски были безрезультатны. Может кто поможет?..

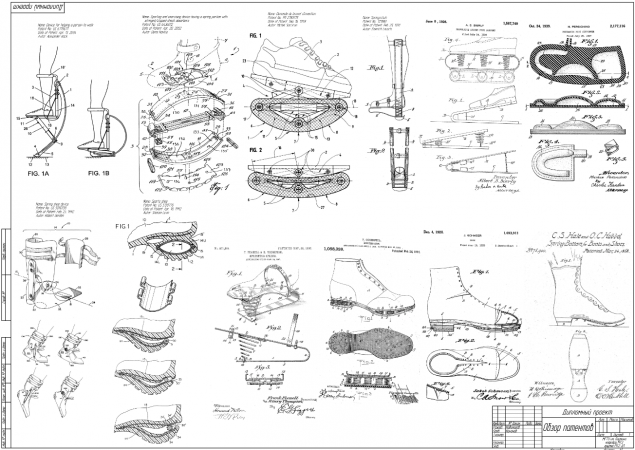

Ниже моя подборка интересных патентов на тему:

Сейчас я рассматриваю варианты с более продуктивными эластичными материалами в качестве пружины и возможностью сделать конструкцию более эргономичной.

Если кого-то заинтересовала моя работа, я готов к сотрудничеству, как и в целом тема экзоскелетов и различного рода усилителей человеческой силы мне интересна.

Источник: geektimes.ru/post/242596/

Идея

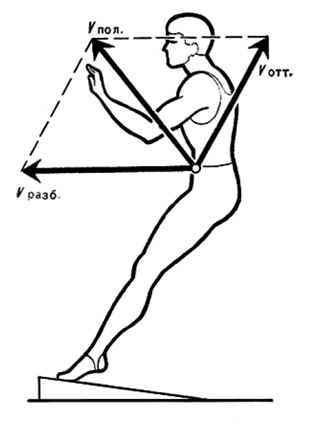

Когда я был студентом МГТУ им. Баумана, занимался акробатикой, да и вообще любил сложно координационные виды спорта (и до сих пор люблю). Примерно в 2007 году я нашел в интернете устройство, которое помогает человеку высоко прыгать и бегать. Его название JollyJumper. Фактически оно представляло из себя пружину, жестко прикрепленную к голеностопу человека. При этом голеностоп (стопа относительно голени и плюсны) жестко зафиксирован.

Такой вариант конструкции можно назвать аналогом батута. Пользователь не может контролировать свои прыжки движением голеностопа, как это происходит при прыжках на гимнастическом ковре или акробатической дорожке.

Про габариты, массу и использование для ходьбы и бега я особо говорить не буду, но они тоже не особо выдающиеся. Например, при ходьбе или беге в первое время вы будете задевать пружинами друг об друга.

У меня возникла идея: если есть аналог батута, то может быть есть аналог акробатической дорожки? Я начал гуглить и нашел несколько девайсов для прыжков:

1) TRAMP-It-Jump-Shoes (в 2007 они были только за рубежом):

2) Kango Jumps (в 2007 они были только за рубежом):

3) Девайс Оскара Писториуса

Но все эти девайсы не давали двигаться голеностопу.

Позднее я провел еще патентный поиск. Там я выявил на много больше интересных вещей, но об этом чуть позднее. Хочу описать процесс, как он был.

Разработка прототипа

Это была моя курсовая научно исследовательская работа (КНИРС). Я предложил ее своему научному руководителю и он одобрил, за что ему огромное спасибо! Так как моя кафедра Инструментальная техника и технологии — то и темы должны были быть соответствующими. Но я вывернулся тем, что разрабатывал технологию изготовления данной конструкции и, соответственно, рассчитывал режимы обработки.Устройство, которое я разработал, состоит из стопы (красный цвет), фиксатора икры (зеленый цвет), плюсна (черный цвет) и пружины (голубой цвет). Нога (синий цвет) прикрепляется к устройству при помощи ремней (серый цвет). Между ногой и фиксатором икры желательно поместить кусок войлока, чтобы фиксатор не натирал ногу.

Стопа может вращаться относительно фиксатора икры. Ось вращения показана на рисунке, она совмещена с осью вращения стопы относительно голени (лодыжка).

В ненапряженном положении пружина находится в сжатом состоянии. Стопа оттянута. При натяжении стопы «на себя» пружина растягивается и создает силу, которая стремиться оттянуть стопу.

Плюсна (черный цвет) может свободно вращаться (натягиваться на себя и от себя). Таким образом^ можно стоять на месте и ходить. Однако можно изготовить устройство с жесткой, не вращающейся плюсной. Такая конструкция будет менее удобна при ходьбе и стоянии, однако может передать больше силы за счет использования большего рабочего хода пружины.

Устройство не заменяет силу, которую создают мышцы агонисты голени, а именно увеличивает ее, дает прирост силы к ней. При этом маневренность движений сохранятся практически полностью.

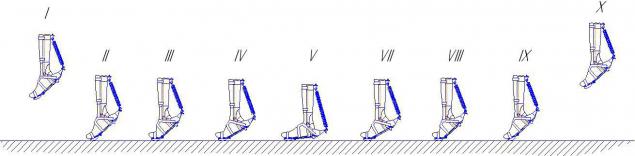

Схема работы следующая:

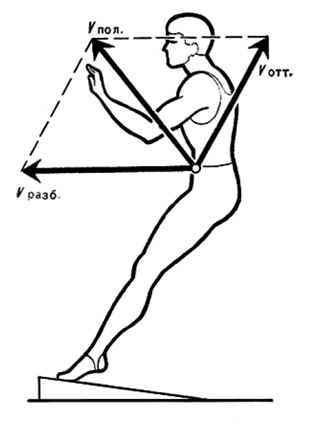

I – Момент полета (падения). Человек прыгает с высоты, либо с предыдущего прыжка.

II-III – Момент касания. Работает носок ноги. С оттянутого положения он переходит в горизонтальное.

III-V – Растяжение пружины. На этом периоде к силе икроножных мышц прибавляется сила от пружины. Также на данном этапе происходит гашение усилия падения (амортизация). Сила от пружины берет часть нагрузки на себя. В положении V пружина максимально растянута.

V-VIII – Сжатие пружины. Икроножные мышцы сокращаются и дают силу на прыжок. К этой силе прибавляется сила от сжатия пружины. Следовательно сила отталкивания увеличивается.

VIII-IX – Доработка носком. В этот момент идет окончательное доталкивание за счет оттягивания носка. Это доталкивание задает направление полета стопы (в совокупности с работой руками, отклонением корпуса и работой мышцами бедра). Также оттянутые носки являются следствием правильной работы при отталкивании во время прыжка.

Выбор основных размеров

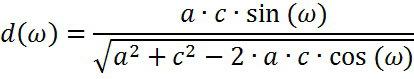

Первым делом разработал внешний облик. То есть приблизительно описал кинематическую схему. Воспользовался MathCad’ом для расчета оптимальной геометрии и жесткости пружины. То есть такую геометрию, которая давала бы максимальное КПД от использования.Для определения момента было составлено уравнение момента относительно точки вращения стопы относительно голени:

M=d∙F, где d – плече, F=k∙x – сила, создаваемая пружиной.

k – жесткость пружины, х – растяжение пружины.

Далее необходимо было получить зависимость момента М от угла поворота ω.

Зависимость длины плеча от угла поворота:

Зависимость растяжения пружины от угла поворота:

, где Н – длина пружины в ненапряженном состоянии.

Общее уравнение момента в зависимости от угла поворота:

Далее составлен график зависимости момента от угла поворота (в радианах):

Из этого графика я выяснил, что наиболее оптимально использовать конструкцию при угле поворота от 60◦ до 100◦.

Опытный образец был спроектирован при помощи системы CATIA V5 R19. Были рассчитаны прочностные характеристики его деталей. Материал корпусных деталей – сталь 3. Толщина листа из которого были изготовлены эти детали – 2 мм.

Так как я был бедным студентом, то денег у меня особо не было. Почти все операции должны были быть выполнены профессионалами. А для того, чтобы дядя Вася с первого раза правильно сделал то, что я хочу, необходимо описать деталь так, чтобы она была понятна и ежу. Я составил чертежи всех деталей, сборки деталей со всеми припусками и так далее. В итоге вначале мне раскроили лист на заводе, где проходил практику. Раскрой листа проходил на электроэрозионном станке (проволочный) Fanuc. Дааа… Я, наверно, даже и не знаю, как можно создать техпроцесс еще дороже. Во всяком случае мне это вышло очень дешево, так как по знакомству. Хотя бабины проволоки использовались новые (!!!), так как станок устроен таким образом, что отработанная проволока ломается. Это сделано для того, чтобы нельзя было использовать проволоку повторно, а также чтобы легче было ее утилизировать и бла бла бла… Конечно, это можно отключить, но тогда слетает гарантия на станок. Станок этот использовался для очень точных операций, стоял в специальном термостабилизированном помещении. Также на заводе мне выточили и закалили оси.

В институте меня познакомили со сварщиком. Гибку деталей производил я сам. Процесс сварки занял примерно 3 дня. Зенковку и развертку отверстий, клепку ремешков и сверловку отверстий делал я сам на своей кафедре. При этом диаметр оси выбирался исходя из наличия подходящего инструмента. То есть вначале я нашел подходящие инструменты (сверло-зенкер-развертку), а потом создал чертеж оси (см рисунок выше). Пружину я заказывал на лианозовском НИИ Спецстали. Я был просто удивлен, что две пружины по моим чертежам обошлись мне всего за 250 рублей! Причем мне даже дали чеки, которые фактически подтверждали соответствие изделия и чертежа.

Испытания

После создания конструкции было выявлено несколько ошибок:

— пружина оказалась очень жесткая (2000 н);

— ось шарнира находится дальше (относительно пятки) чем ось сустава лодыжки примерно на 10-15 мм;

— длина футплейта не достаточна для того, чтобы стопа полностью встала. Носок ноги свисает с футплейта (примерно на 15 мм), что создает некоторый дискомфорт;

— не эргономичная геометрия резинового буфера носка. Необходимо сделать более округлые формы и больший радиус кривизны;

— в зоне А имеется концентрация усилия (реакция) на голень.

В целом опытный образец показал, что конструкция работоспособна. Вес конструкции (на одну ногу) 3 кг.

Учет недостатков и моделирование конструкции из пластика

Вначале была смоделирована нога человека средних размеров и велосипедный контактный ботинок фирмы. Контактные ботинки обладают очень жесткой подошвой из композитного материала. Жесткая подошва является переносчиком силового воздействия от носка до пружины через фиксатор стопы. Для более точного моделирования я решил сделать 3D модель своей ноги. Я сфотографировал ногу в двух проекциях и создал 3D модель на основе этих проекций (кстати говоря, такой подход часто применяется в Китае для быстрого создания 3D копий продуктов и последующего производства).

Было проработано множество вариантов, одним из них был вариант с обычным кроссовком.

Далее по модели кроссовка и ноги создавались две основные детали: фиксатор стопы и фиксатор икры. Создана чисто техническая 3D модель всей конструкции, так как не хватало времени.

Материалом конструкции был назначен поликарбонат ПК-ЛСВ-30, так как он удовлетворял по прочности и по характеристикам формуемости и литья.

Были проведены простейшие расчеты на прочность конструкции. Цель – узнать перемещения «разъезжания» футплейта в шарнирных местах. Расчет показал удовлетворительные результаты. По эквивалентным напряжениям запас тоже имелся.

Красивую модель (с застежками и внутренней подкладкой) общей сборки тогда сделать не успел, поэтому здесь приведу чертеж общего вида моей конструкции на ноге человека.

Так как я учился на кафедре Инструментальная техника и технологии, то основная часть моего диплома заключалась в технологии изготовлении моей конструкции.

Я рассматривал множество вариантов изготовления и множество вариантов форм: силиконовые, создаваемые методом напыления и т.д. В итоге остановился на классическом варианте. В модуле CATIA Moulding Design разработал пресс-форму для изготовления футплейта. Форма создана из стандартных компонентов фирмы Hasco (так как в CATIA была их библиотека, а свои компоненты было лень создавать, да и времени не было). При проектировании системы охлаждения пришлось применить специфические детали (вроде бы фирмы Fodesco) для нужного распределения потока охлаждающей/разогревающей жидкости. Для удешевления производства (тираж небольшой 1000 штук в месяц) знаки для формования отверстий сделал накладными с ручной выемкой. Сейчас понял, что можно было бы добавить в конструкцию закладные элементы в область оси, но на дипломе такого не сделал.

К слову сказать, моя форма прошла экспертизу у конструкторов пресс-форм, которые сказали, что она создана правильно и технологично, то есть ее можно уже тогда было изготавливать. По стоимости изготовления формы получилось порядка 7000 евро (2010 год).

Дальше был создан технологический процесс изготовления матрицы. То есть подбор инструмента, режимов обработки, выбор оснастки, станков и т.п. Не буду тут приводить операционные эскизы, так как не думаю, что это вызовет интерес.

В качестве заключения

Результат проделанной работы показал, что конструкция работоспособна. На тот момент денег у меня было мало, поэтому воплотить свою задумку в реальность не смог.В проекте рассмотрел большое количество вариантов и провел патентный поиск, который дал интересные результаты, а также познакомил меня с германским доктором Гердом Джункунцом (Gerd Jungkunz). Тогда я каким-то чудом нашел его е-мейл в интернете и немного пообщался с ним по поводу его моделей. Оказалось, что он создал практически такую же конструкцию и даже кое-как испытал ее (у него в распоряжении был только гараж и инструменты уровня болгарки, он же все-таки доктор медицины). Тем не менее дальше работа не пошла и он забросил это дело. Сейчас его контакты я потерял, а мои недавние поиски были безрезультатны. Может кто поможет?..

Ниже моя подборка интересных патентов на тему:

Сейчас я рассматриваю варианты с более продуктивными эластичными материалами в качестве пружины и возможностью сделать конструкцию более эргономичной.

Если кого-то заинтересовала моя работа, я готов к сотрудничеству, как и в целом тема экзоскелетов и различного рода усилителей человеческой силы мне интересна.

Источник: geektimes.ru/post/242596/