1539

0,5

2014-12-03

Делаем силиконовый светильник с помощью 3D принтера

Печатать пластиком — скучно? Мне — тоже, поэтому сегодня я расскажу свою идею как делать силиконовые изделия на обычном 3Д принтере.

Сейчас я участвую в одном проекте интерьерных вещей — мы экспериментируем с различными технологиями для производства предметов. Почти всё изначально проектируется в 3D, поэтому ключевой технологией является 3д печать.

Но сама по себе 3д печать имеет ограничения. Когда мы печатаем по технологии FDM (обычные 3д принтеры), то, соответственно, оказываемся ограничены в выборе материалов, качестве поверхности, времени печати.

Поэтому давно назревала задача: обойти какое-то из ограничений FDM 3D печати с помощью минимальных усилий.

Суть моей идеи такова: получить изделие из литьевого силикона, но лить его прямо в напечатанную форму!

В чём тут инновационность? А в том, что обычно для этого создается силиконовая форма, а она снимается с мастер-модели. То есть, если лить силикон прямо в напечатанную форму, то мы избавляем себя от затрат на литьё формы, а ведь на форму требуется иногда в несколько раз больше силикона чем на само изделие. Давайте же приступим к реализации.

Забыл сказать — сейчас мы экспериментируем с изготовлением светильников. Поэтому, первым делом надо обдумать каким образом должно функционировать наше изделие и как будет заливаться силикон. В результате учета всех нюансов печати и литья, дизайнер создала вот такую 3Д модель светильника:

Эта модель одновременно является так же моделью для печати формы, вот такой вот трюк. Отчетливо видна полость внутрь которой и будем заливать материал

Объект получился средних размеров — в высоту 23 см и в диаметре 11 см. Давайте уже печатать наконец.

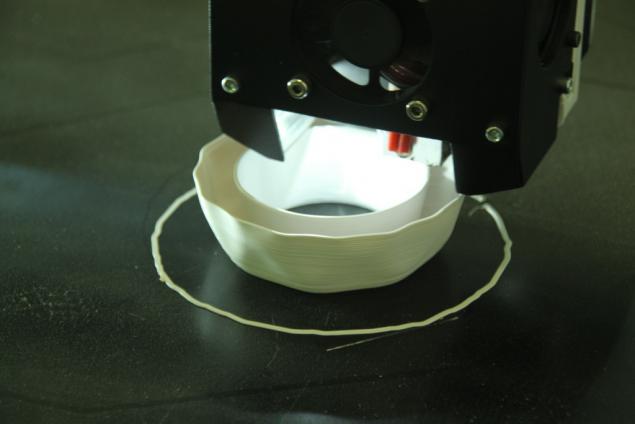

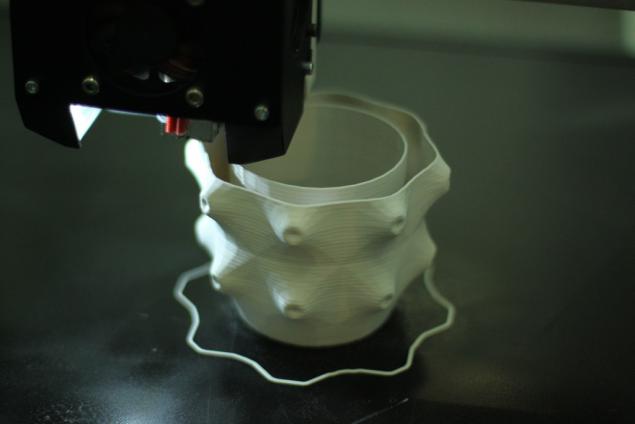

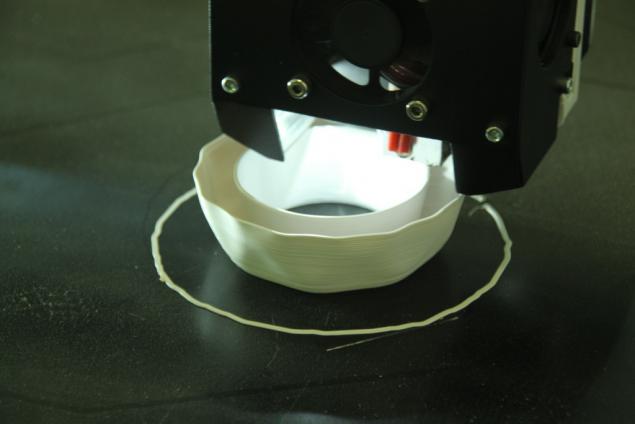

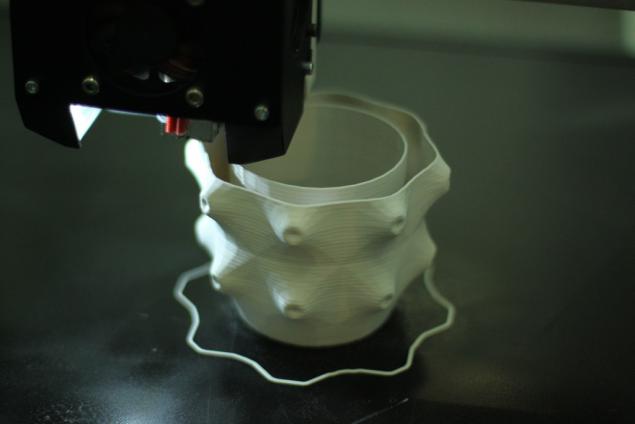

Печатать решили на нашем большом 3д принтере, т.к. у него стояло сопло 1,0 мм — поэтому печать была быстрой, а форма получилась прочной, хоть и толщиной всего в 1 стенку. Материал — ABS. Естественно, печатаем только стенки — никакого заполнения.

Кстати, вот фото этого Царь-принтера:

Область его печати — 1,2 м х 1,2 м, поэтому печатать такую маленькую штуку конечно немного смешно. Если кому-то будет интересно, то напишу про него статью, он почти доработан и имеет очень интересные фишки.

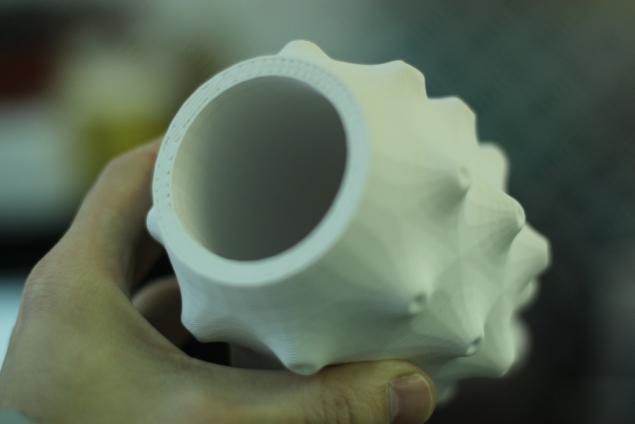

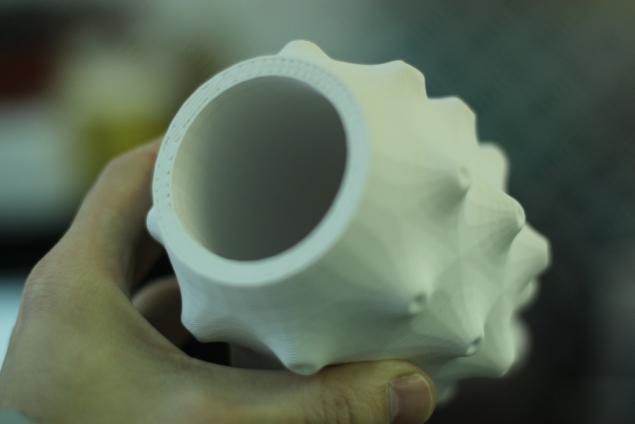

Итак, форма получена:

Снизу видно насколько толстая ширина линии. Носик вверху специально удлиннен, чтобы была возможность его потом ровно срезать.

Вообщем, получилось шикарно с первого раза. Теперь надо залить внутрь силикон. Не забудьте загерметизировать форму, заклеив все мелкие дырочки, например, термоклеем.

К сожалению, процесса литья не смог снять, т.к. силикон сильно пачкается, а особо медлить было нельзя.

Далее силикон затвердел и через сутки мы сломали форму, достав силиконовое изделие.

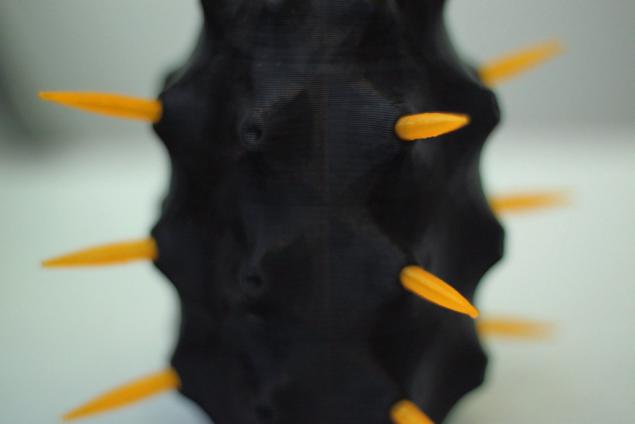

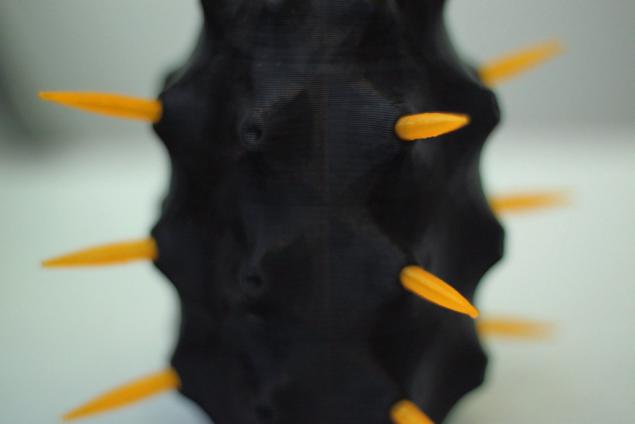

По задумке дизайнера это должен быть светильник с полупрозрачными шипами. Но лить шипы мы не стали и решили просто напечатать. Чтобы вставить шипы проделали в силиконе отверстия.

Далее вставили лампочку и теперь можно оценить как получилось.

Это получился светильник, например, для бара. По задумке он не одинок и находится в подобном интерьере.

Поверхность полностью повторила фактуру послойной 3Д печати, но, так как слой был толстый — около 0.6 мм, то он различим глазом и интересно переливается. На ощупь очень необычно — он мягкий, а кажется напечатанным из черного пластика.

В итоге дизайнерская задумка была реализована. По затратам времени и денег получилось достаточно экономично, но самое главное что опробован ещё один способ использования 3д печати, а это значит что большей идей сможет реализоваться.

Высота его — около 30 см, так что достаточно большой. Светит хорошо и на стенах рисует интересный узор.

Другие светильники можете посмотреть на сайте проекта.

P.S. Интересно было бы услышать ваши идеи на тему производства таким вот образом. В следующий раз надеюсь рассказать про печать непосредственно самим силиконом.

Источник: geektimes.ru/post/242274/

Сейчас я участвую в одном проекте интерьерных вещей — мы экспериментируем с различными технологиями для производства предметов. Почти всё изначально проектируется в 3D, поэтому ключевой технологией является 3д печать.

Но сама по себе 3д печать имеет ограничения. Когда мы печатаем по технологии FDM (обычные 3д принтеры), то, соответственно, оказываемся ограничены в выборе материалов, качестве поверхности, времени печати.

Поэтому давно назревала задача: обойти какое-то из ограничений FDM 3D печати с помощью минимальных усилий.

Идея

Суть моей идеи такова: получить изделие из литьевого силикона, но лить его прямо в напечатанную форму!

В чём тут инновационность? А в том, что обычно для этого создается силиконовая форма, а она снимается с мастер-модели. То есть, если лить силикон прямо в напечатанную форму, то мы избавляем себя от затрат на литьё формы, а ведь на форму требуется иногда в несколько раз больше силикона чем на само изделие. Давайте же приступим к реализации.

Реализация идеи литья в напечатанную форму

Забыл сказать — сейчас мы экспериментируем с изготовлением светильников. Поэтому, первым делом надо обдумать каким образом должно функционировать наше изделие и как будет заливаться силикон. В результате учета всех нюансов печати и литья, дизайнер создала вот такую 3Д модель светильника:

Эта модель одновременно является так же моделью для печати формы, вот такой вот трюк. Отчетливо видна полость внутрь которой и будем заливать материал

Объект получился средних размеров — в высоту 23 см и в диаметре 11 см. Давайте уже печатать наконец.

Печатать решили на нашем большом 3д принтере, т.к. у него стояло сопло 1,0 мм — поэтому печать была быстрой, а форма получилась прочной, хоть и толщиной всего в 1 стенку. Материал — ABS. Естественно, печатаем только стенки — никакого заполнения.

Кстати, вот фото этого Царь-принтера:

Область его печати — 1,2 м х 1,2 м, поэтому печатать такую маленькую штуку конечно немного смешно. Если кому-то будет интересно, то напишу про него статью, он почти доработан и имеет очень интересные фишки.

Итак, форма получена:

Снизу видно насколько толстая ширина линии. Носик вверху специально удлиннен, чтобы была возможность его потом ровно срезать.

Вообщем, получилось шикарно с первого раза. Теперь надо залить внутрь силикон. Не забудьте загерметизировать форму, заклеив все мелкие дырочки, например, термоклеем.

К сожалению, процесса литья не смог снять, т.к. силикон сильно пачкается, а особо медлить было нельзя.

Далее силикон затвердел и через сутки мы сломали форму, достав силиконовое изделие.

По задумке дизайнера это должен быть светильник с полупрозрачными шипами. Но лить шипы мы не стали и решили просто напечатать. Чтобы вставить шипы проделали в силиконе отверстия.

Далее вставили лампочку и теперь можно оценить как получилось.

Результат

Это получился светильник, например, для бара. По задумке он не одинок и находится в подобном интерьере.

Поверхность полностью повторила фактуру послойной 3Д печати, но, так как слой был толстый — около 0.6 мм, то он различим глазом и интересно переливается. На ощупь очень необычно — он мягкий, а кажется напечатанным из черного пластика.

В итоге дизайнерская задумка была реализована. По затратам времени и денег получилось достаточно экономично, но самое главное что опробован ещё один способ использования 3д печати, а это значит что большей идей сможет реализоваться.

Оффтопик

Насчет печати из пластика — есть у нас и светильник который полностью печатается. Очень долго печатается, весит наверное килограмм. Вот он:

Высота его — около 30 см, так что достаточно большой. Светит хорошо и на стенах рисует интересный узор.

Другие светильники можете посмотреть на сайте проекта.

P.S. Интересно было бы услышать ваши идеи на тему производства таким вот образом. В следующий раз надеюсь рассказать про печать непосредственно самим силиконом.

Источник: geektimes.ru/post/242274/