689

0,2

2015-07-04

Из чего и как делают белорусскую сгущенку

Кто из нас в детстве не мечтал тайком от мамы съесть баночку сгущенки, а то и не одну? Разумеется, многие из нас задумывались, из чего и как делается столь желанное лакомство. Наконец, удалось осуществить детскую мечту, а завесу тайны над процессом производства знаменитого на весь мир сгущенного молока в жестяных банках с традиционной бело-синей этикеткой любезно согласились приоткрыть сотрудники ОАО «Глубокский молочноконсервный комбинат» в Витебской области.

Санитарные правила на этом предприятии в городе Глубокое — сродни порядкам в хирургической операционной. Полная стерильность! Даже для журналистов крупнейшего белорусского портала никаких исключений сделано не было: пришлось надеть специальную одежду, расписаться в соответствующем журнале об отсутствии заразных заболеваний и пройти санитарную обработку. Она сама по себе является весьма интересной процедурой.

Руки перед посещением ЗАО МКК необходимо тщательно вымыть — причем не только с жидким мылом, но и со специальным антисептиком. Вода из кранов умывальников подается автоматически — здесь стоят инфракрасные датчики. Сделано это для того, чтобы работники и посетители не прикасались руками к кранам, ведь если один человек трогает его грязными руками, а другой — чистыми, то эффект от мытья может быть сведен на нет.

Но и это еще не все! При входе в цех необходимо поместить обе руки в специальный автомат-турникет, который нальет на ладони немного дезинфицирующего средства для их протирки. Одновременно с этим подошвы обуви обрабатываются специальным дезраствором. Лишь после срабатывания аппарата на проходной загорится зеленый свет, а турникет позволит пройти внутрь.

Само собой, все работники предприятия регулярно проходят необходимые медицинские обследования. Соприкасаться руками непосредственно с молоком и молочными продуктами им не приходится, весь технологический процесс автоматизирован, но особенности пищевого производства требуют полных гарантий.

— У нас на предприятии внедрены система безопасности производства сгущенных молочных консервов ISO 22000 и система HAССP, требования которых мы обязаны строго соблюдать, — рассказывает заместитель директора по производству Людмила Дук. — В первую очередь поступающее молоко проверяется на наличие антибиотиков, ведь они могут серьезно повлиять на здоровье человека. Для этого используется специальный прибор — HEAT-сенсор. Если следы, например, тетрациклина или других препаратов, иногда используемого ветеринарами для лечения коров, будут обнаружены в молоке — данная партия ни при каких обстоятельствах нами принята не будет. Если антибиотиков в молоке нет, оно проходит целый ряд других лабораторных анализов, которые должны определить группу чистоты сырья, процент массовой доли жира и, конечно же, органолептические показатели — проще говоря, вкусовые качества, цвет и запах продукта. Согласно утвержденным методикам, молоко перед этим подогревается ровно до 35 градусов для определения запаха и до температуры кипения с последующим охлаждением для определения вкуса. А привозить его на завод поставщики обязаны только охлажденным до 10 градусов, ведь бактерицидная фаза молока сохраняется лишь в течении двух часов после его производства. Ветеринарная справка о том, что оно получено от здоровых коров, также обязательна.

По словам Людмилы Георгиевны, сырьевая база ОАО «Глубокский молочноконсервный комбинат» представлена не только родным для предприятия Глубокским районом, но и еще двумя — Шарковщинским и Браславским. И, хотя поставщики за долгие годы сотрудничества с МКК являются более чем проверенными, а сами регионы — экологически чистыми, каждая партия поступающего на предприятие молока подвергается строжайшему входному контролю, ведь от этого зависит безопасность людей.

Как и из чего делается белорусская сгущенка? Фото: Роман Протасевич, TUT.BY

Ирина Васькович

Ирина Васькович, любезно согласилась провести с корреспондентами TUT.BY экскурсию по тому же маршруту, который проходит при поступлении на предприятие каждой партии сырья: от «приезда» с фермы в цистерне-молоковозе до отправки потребителям в виде упакованных баночек с аппетитной сгущенкой.

— Здесь производится разгрузка, или, как у нас принято говорить, «раскатка» молоковозов, — рассказывает Ирина Константиновна. — То, что вы видите сейчас — уже мойка цистерн после их разгрузки. Это означает, что прибывшая партия молока прошла лабораторные анализы, оказалась качественной и была принята.

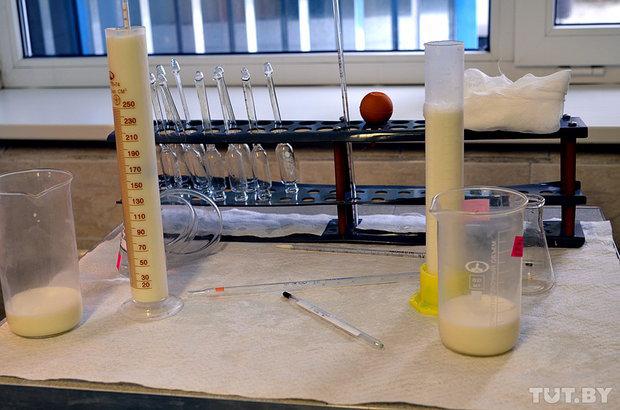

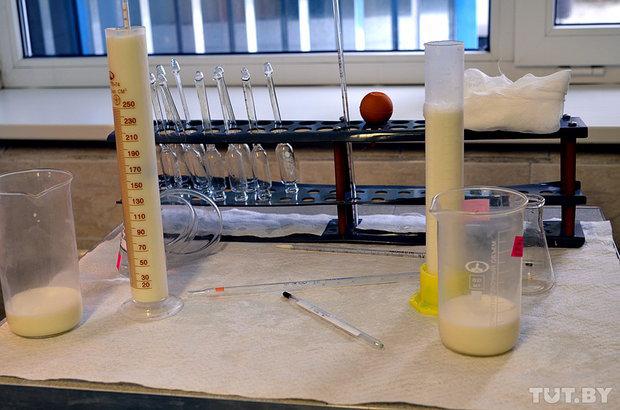

Заглянули мы и в приемную лабораторию, которая для удобства процесса расположена рядом с зоной приемки. В ней специалисты МКК вовсю колдовали с хитрыми приборами, способными выявить даже ничтожный процент содержания в молоке антибиотиков и других потенциально опасных для потребителя веществ. Другими приборами определялись степень чистоты продукта, его жирность и сорт, а органолептические качества проверялись лаборантами очень просто: молоко внимательно рассматривали, нюхали и, конечно же, пробовали. Сегодняшнее сырье имело отменный вкус и пахло, как ему и положено, натуральным свежим молоком, причем очень аппетитным.

вот

еще

Тем временем свежеприбывшее молоко перекачивалось в отделение хранения — разумеется, через счетчик. В специальное окошко за этим процессом можно было даже понаблюдать.

Резервуары для хранения вновь поступившего сырья находятся также недалеко от зоны приемки, только чуть ниже, и, конечно же, молоко в них поступает только после охлаждения. Интерьер хранилища чем-то напоминает подводную лодку: такое же множество труб (правда, исключительно из сияющей пищевой нержавейки) и круглые герметичные люки.

еще

Разумеется, всеми потоками «молочных рек» на предприятии нужно как-то управлять. Это с успехом делает полностью компьютеризированная система, оператор которой может прямо со своего рабочего места руководить процессом — открывать и закрывать вентили вручную, как несколько десятков лет назад, больше не требуется.

Источник: www.yaplakal.com/

Санитарные правила на этом предприятии в городе Глубокое — сродни порядкам в хирургической операционной. Полная стерильность! Даже для журналистов крупнейшего белорусского портала никаких исключений сделано не было: пришлось надеть специальную одежду, расписаться в соответствующем журнале об отсутствии заразных заболеваний и пройти санитарную обработку. Она сама по себе является весьма интересной процедурой.

Руки перед посещением ЗАО МКК необходимо тщательно вымыть — причем не только с жидким мылом, но и со специальным антисептиком. Вода из кранов умывальников подается автоматически — здесь стоят инфракрасные датчики. Сделано это для того, чтобы работники и посетители не прикасались руками к кранам, ведь если один человек трогает его грязными руками, а другой — чистыми, то эффект от мытья может быть сведен на нет.

Но и это еще не все! При входе в цех необходимо поместить обе руки в специальный автомат-турникет, который нальет на ладони немного дезинфицирующего средства для их протирки. Одновременно с этим подошвы обуви обрабатываются специальным дезраствором. Лишь после срабатывания аппарата на проходной загорится зеленый свет, а турникет позволит пройти внутрь.

Само собой, все работники предприятия регулярно проходят необходимые медицинские обследования. Соприкасаться руками непосредственно с молоком и молочными продуктами им не приходится, весь технологический процесс автоматизирован, но особенности пищевого производства требуют полных гарантий.

— У нас на предприятии внедрены система безопасности производства сгущенных молочных консервов ISO 22000 и система HAССP, требования которых мы обязаны строго соблюдать, — рассказывает заместитель директора по производству Людмила Дук. — В первую очередь поступающее молоко проверяется на наличие антибиотиков, ведь они могут серьезно повлиять на здоровье человека. Для этого используется специальный прибор — HEAT-сенсор. Если следы, например, тетрациклина или других препаратов, иногда используемого ветеринарами для лечения коров, будут обнаружены в молоке — данная партия ни при каких обстоятельствах нами принята не будет. Если антибиотиков в молоке нет, оно проходит целый ряд других лабораторных анализов, которые должны определить группу чистоты сырья, процент массовой доли жира и, конечно же, органолептические показатели — проще говоря, вкусовые качества, цвет и запах продукта. Согласно утвержденным методикам, молоко перед этим подогревается ровно до 35 градусов для определения запаха и до температуры кипения с последующим охлаждением для определения вкуса. А привозить его на завод поставщики обязаны только охлажденным до 10 градусов, ведь бактерицидная фаза молока сохраняется лишь в течении двух часов после его производства. Ветеринарная справка о том, что оно получено от здоровых коров, также обязательна.

По словам Людмилы Георгиевны, сырьевая база ОАО «Глубокский молочноконсервный комбинат» представлена не только родным для предприятия Глубокским районом, но и еще двумя — Шарковщинским и Браславским. И, хотя поставщики за долгие годы сотрудничества с МКК являются более чем проверенными, а сами регионы — экологически чистыми, каждая партия поступающего на предприятие молока подвергается строжайшему входному контролю, ведь от этого зависит безопасность людей.

Как и из чего делается белорусская сгущенка? Фото: Роман Протасевич, TUT.BY

Ирина Васькович

Ирина Васькович, любезно согласилась провести с корреспондентами TUT.BY экскурсию по тому же маршруту, который проходит при поступлении на предприятие каждой партии сырья: от «приезда» с фермы в цистерне-молоковозе до отправки потребителям в виде упакованных баночек с аппетитной сгущенкой.

— Здесь производится разгрузка, или, как у нас принято говорить, «раскатка» молоковозов, — рассказывает Ирина Константиновна. — То, что вы видите сейчас — уже мойка цистерн после их разгрузки. Это означает, что прибывшая партия молока прошла лабораторные анализы, оказалась качественной и была принята.

Заглянули мы и в приемную лабораторию, которая для удобства процесса расположена рядом с зоной приемки. В ней специалисты МКК вовсю колдовали с хитрыми приборами, способными выявить даже ничтожный процент содержания в молоке антибиотиков и других потенциально опасных для потребителя веществ. Другими приборами определялись степень чистоты продукта, его жирность и сорт, а органолептические качества проверялись лаборантами очень просто: молоко внимательно рассматривали, нюхали и, конечно же, пробовали. Сегодняшнее сырье имело отменный вкус и пахло, как ему и положено, натуральным свежим молоком, причем очень аппетитным.

вот

еще

Тем временем свежеприбывшее молоко перекачивалось в отделение хранения — разумеется, через счетчик. В специальное окошко за этим процессом можно было даже понаблюдать.

Резервуары для хранения вновь поступившего сырья находятся также недалеко от зоны приемки, только чуть ниже, и, конечно же, молоко в них поступает только после охлаждения. Интерьер хранилища чем-то напоминает подводную лодку: такое же множество труб (правда, исключительно из сияющей пищевой нержавейки) и круглые герметичные люки.

еще

Разумеется, всеми потоками «молочных рек» на предприятии нужно как-то управлять. Это с успехом делает полностью компьютеризированная система, оператор которой может прямо со своего рабочего места руководить процессом — открывать и закрывать вентили вручную, как несколько десятков лет назад, больше не требуется.

Источник: www.yaplakal.com/